- •Материалы

- •Содержание тома 1

- •Примеры создания современных быстровозводимых сооружений для экстремальных видов спорта в различных городах мира

- •Повышение энергоэффективности объектов

- •0.3 Возможность прогнозирования формы вогнутой части колеи на основе решения об эквивалентной длительности нагружения дорожных одежд

- •0.4 Быстротвердеющие бетоны для конструкций, возводимых в скользящей опалубке

- •0.5 Особенности кластерной формы организации экономических отношений в строительстве

- •0.6 Современное состояние и перспективы использования нанодисперсных добавок для бетонов

- •0.7 Особенности защиты от шума энергоэффективных зданий

- •0.8 Минимизация материальных затрат на обеспечение повышенной живучести зданий и сооружений1 Серпик и.Н., Алексейцев а.В., Курченко н.С.,

- •0.9 Перспективы «зеленого» строительства в брянской области

- •0.10 Исследование особенностей Измерения теплотехнических параметров каменных кладок

- •0.11 Структурный анализ и структурные изменения экономики россии2

- •1. Структурные сдвиги в экономике рф в рамках взаимодействия государственного и частного сектора.

- •2. Сдвиги по выпуску продукции

- •3. Сдвиги по занятости

- •4. Сдвиги по инвестициям и основным фондам

- •2. Оптимальность структуры российской экономики

- •1999-2011 Гг. ( - уравнение регрессии)

- •Альхарби Нура Айад Джаним, Аксёнова л.Л.

- •Иващенко ю.Г., Евстигнеев с.А., Страхов а.В.

- •Клюев а.В., Лесовик р.В., Пикалова е.К.

- •Клюев с.В., Лесовик р.В., Давыдова э.А., Лапшин р.Ю.

- •Литература

- •2 Гост р 53778-2010 Здания и сооружения. Правила обследования и мониторинга технического состояния. Общие требования [текст]/Введ. 01.01.2011– м.: Изд-во Стандартов, 2011. – 6с.

- •3 Гост р 53231-2008 Бетоны. Правила контроля и оценки прочности [текст]. Введ. 25.12.2008. – м.: Стандартинформ, 2009.

- •Муртазаев с-а.Ю., Сайдумов м.С., Алиев с.А.

- •Огурцова ю.Н., Соловьева л.Н., Ищенко а.В., Боцман а.Н.

- •Павленко н.В., Капуста м.Н., Осадчая м.С., Любимов д.Н.

- •Плотников в.В., Ботаговский м.В., Ушакова а.И.

- •Постникова о.А., Лукутцова н.П., Мацаенко а.А., Петров р.О.

- •Пыкин а.А., Лукутцова н.П., Дегтерев е.В.

- •Рахимбаев и.Ш., Половнёва а.В.

- •Рахимбаев ш.М., Толыпина н.М., Карпачева е.Н.

- •Соловьева л.Н., Еремин н.В.

- •Сыромясов в.А., Иванов а.И., Столбоушкин а.Ю., Алюнина к.В.

- •Шестаков н.И., Могнонов д.М., Аюрова о.Ж., Ильина о.В.

- •Федоренко е.А., Гегерь в.Я., Маркин д.В., Дунаев в.А.

- •Чернышева н.В., Эльян Исса Жамал Исса, Дребезгова м.Ю.

- •Шевченко л.М., Соболева г.Н., Королева е.Л., Иванова н.Н.

- •Янченко в.С, Лукутцова н.П, Горностаева е.Ю., Филимонов д.В.

- •Кононова м.С., Кривоносова д.В., Исаева в.В.

- •1 Гост 30732-2006 Трубы и фасонные изделия стальные с тепловой изоляцией из пенополиуретана с защитной оболочкой. Технические условия [Текст]. – м.: Стандартинформ, 2008. – 44 с.

- •Кононов а.Д., Кононов а.А., Варданян н.А., Аникин в.Н.

- •Литература

- •Кононов а.Д., Кононов а.А., Варданян н.А., Изотов д.Ю.

- •Литература

- •Литература

- •К вопросу об актуализации сНиП «нагрузки и воздействия»

- •Использование высокопрочной арматуры в армокаменных конструкциях

- •3.3 Совершенствование методов расчета железобетонных конструкций со смешанным армированием

- •3.4 Оценка напряженно-деформированного состояния фундаментных конструкций при разработке тэо реконструкции технологического комплекса Иноземцев в.К., Редков в.И., Иноземцева о.В.

- •3.5 Анализ начальной надежности железобетонных конструкций со сложным напряженным состоянием

- •3.6 Способ изготовления дверей

- •С разноцветной филенкой

- •Лукаш а.А., Свиридова е.А., Уливанова е.В.

- •(Бгита, г. Брянск, рф)

- •3.7 Динамическая устойчивость водонасыщенных грунтовых массивов намытых территорий при сейсмических воздействиях

- •Литература

- •3.8 Расчет элементов из клееной древесины cо стыковкой частью торцов

- •3.9 Анализ условий прочности конструкций из древесины с учетом сложного напряженного состояния

- •3.10 Анализ живучести железобетонных стержневых конструкций при потере устойчивости

- •3.11 Оценка вероятности отказа мостовых сооружений как строительной технической системы

- •3.12 Автоматизированный алгоритм оценки устойчивости откосов грунтовых сооружений

- •3.13 Моделирование свойств грунта при определении осадок центрально нагруженных ленточных фундаментов

- •3.14 Свободные колебания упругих ортотропных пластинок в виде правильных многоугольнков с однородными граничными условиями

- •3.15 Архитектурно-конструктивная система манежа с крытым футбольно-легкоатлетическим стадионом размерами 108×174 м на основе рамной схемы для г. Брянска

- •1 Привязка манежа к площадке строительства в г. Брянске

- •2 Архитектурно-планировочные, технологические и конструктивные решения

- •3 Расчет и конструирование поперечной рамы каркаса с ферменным ригелем

- •4 Расчет прогонов кровли с учетом косого изгиба. Подбор связей

- •5 Технико-экономические показатели конструктивной системы

- •3.16 Разработка универсальной каркасной архитектурно-конструктивной системы

- •Из стальных конструкций

- •1 Исходные данные для проектирования

- •2 Основные конструктивные решения

- •3 Статический расчет поперечной рамы каркаса и подбор сечений

- •3.17 Научная экспертиза железобетонных

- •Конструкций части цеха предприятия «метаклэй», пострадавшей от пожара, и разработка

- •Рекомендаций по реконструкции цеха

- •Сенющенков м.А., Швачко с.Н., Марченков п.А., Фещуков п.В.

- •1 Натурные обследования конструкций

- •2 Инструментально-лабораторные обследования

- •3 Расчетная экспертиза несущих железобетонных конструкций цеха

- •4 Расчетная экспертиза несущих стальных конструкций цеха

- •5 Усиление и демонтаж строительных конструкций

- •5.1 Усиление подстропильной фермы по оси (д, 19-21)

- •5.2 Демонтаж кровли и плит покрытия в осях (20-21, а-к) с устройством

- •5.3 Демонтаж стропильной железобетонной фермы по оси (21, а-д)

- •5.4 Усиление железобетонной двухветвевой колонны по оси (21, д)

- •5.5 Усиление половины подкрановой балки бкнб12-1к натяжными хомутами

- •5.6 Реконструкция торцовой стены по оси (21, а-к) и усиление

- •3.18 Оценка НагруженностИ повреждаемых стальных рам с учетом ударного взаимодействия с внешними преградами

- •3.19 Экспериментально-теоретическое исследование динамики стальной рамной конструкции при быстрой структурной перестройке

- •3.20 Конечно-элементное моделирование деформаций железобетонных плит

- •3.21 Основы расчета рамных конструкций переменного сечения из сварных двутавров с гибкой стенкой

- •3.22 Повышение эффективности стеновых строительных блоков из арболита

- •3.23 Экспресс прогнозирование риска строительства с учетом параметров существующей застройки

- •3.24 Напряженно-деформированное состояние сетчатой арматуры в швах кирпичной кладки

- •Проблемы инновационного биосферно-совместимого

- •Социально-экономического развития в строительном,

- •Жилищно-коммунальном и дорожном комплексах

- •Материалы

- •241037, Брянск, проспект Станке Димитрова, 3, бгита, тел. (4832) -746008

- •241050, Г. Брянск, ул. Горького, 30

Сыромясов в.А., Иванов а.И., Столбоушкин а.Ю., Алюнина к.В.

(СибГИУ, г. Новокузнецк, РФ)

Изложена концепция перспективной ресурсосберегающей технологии стеновой керамики из техногенного сырья на примере использования отходов обогащения углистых аргиллитов.

The concept of perspective resource-saving technology of wall ceramic from technogenic raw materials on the example of cleaning rejects of coaly argillite is developed.

Одной из ключевых проблем, связанных с добычей угля, является накопление большого количества отходов, что приводит к значительному ухудшению экологической обстановки в промышленных регионах. В связи с этим, решение проблемы переработки крупнотоннажных промышленных отходов приобретает в последнее время первостепенное значение. Использование промышленных отходов в технологии стеновых материалов позволит расширить сырьевую базу отрасли и увеличить долю перерабатываемых отходов [1].

В качестве объекта исследований был выбран Коркинский буроугольный разрез (Челябинская обл.), открытый в 1934 году. На сегодняшний день он является вторым по величине в мире. За время работы разреза накоплены крупнотоннажные отвалы породы, представленые в основном аргиллитами, алевролитами, углистыми аргиллитами и сланцами.

Углистые аргиллиты Коркинского месторождения представляют собой смесь минеральных веществ с угольной дисперсной массой, равномерно распределенной среди минерального вещества. По химическому составу углеотходы относятся к группе полукислого сырья (Al2O3 − 16÷20%), с высоким содержанием красящих оксидов (Fe2O3+TiO2 − 7÷8%). Содержание свободного кварца составляет 50÷53%. Минеральный состав отходов обогащения углистых аргиллитов представлен кварцем, каолинитом, сидеритом, мусковитом, присутствуют доломит, гематит и полевой шпат.

В результате экспериментальных исследований установлено, что керамические образцы на основе отходов обогащения углистых аргиллитов, отпрессованные из порошков, полученных по классической технологии для полусухого прессования, имеют характерные трещины расслаивания. Данный факт подтверждает необходимость разработки принципиально новых решений и технологий производства стеновых керамических материалов на основе промышленных отходов.

Для устранения отмеченных недостатков были проведены исследования в лабораторных условиях. Керамический пресс-порошок готовился запатен-тованным способом [2]. Массоподготовка включала сушку исходного сырья до остаточной влажности 2÷3% и механоактивацию путем измельчения на бегунах до прохождения через сито 0,63. Высушенное и измельченное сырье смешивалось со стеклобоем и частью новокузнецкого суглинка, после чего гранулировалось на турболопастном смесителе-грануляторе ТЛ-020 К01. Грануляция проводилась при увлажнении порошка до − 9÷10% по массе. Вода подавалась распылением на лопасти гранулятора при оптимальной скорости вращения 1600 об/мин, определенной экспериментально для данного сырья. Полученные гранулы размером 1÷3 мм опудривались оставшейся частью новокузнецкого суглинка (15 масс.%). Для улучшения декоративных свойств изделий в качестве окрашивающей добавки вводилась пыль рукавных фильтров газоочистки от дуговых электросталеплавильных печей (ОАО «ЕВРАЗ ЗСМК», г. Новокузнецк), состоящая преимущественно из гематита. Для этого, перед опудриванием гранулята суглинок в сухом состоянии смешивался с отходами газоочистки [3].

Формование образцов при давлении 15÷20 МПа и влажности гранулированной шихты 9÷10%, обычных для технологии полусухого прессования стеновой керамики, показало, что предварительная механоактивация и грануляция тонкомолотых отходов с последующим их опудриванием обеспечивает бездефектное прессование сырца.

Результаты экспериментальных исследований были апробированы в промышленных условиях на кирпичном заводе ООО «Красный кирпич» (г. Шарыпово, Красноярский край). Формовка кирпича осуществлялось на прессах СМ-1085Б. Прессование велось при показаниях амперметра 78-80 А, соответствующих удельному давлению 17-18 МПа. Отпрессованные кирпичи в количестве 800 штук имели нормальный внешний вид без трещин перепрессовки, общая продолжительность сушки и обжига в туннельной печи составляла 72 часа при максимальной температуре 850°С.

|

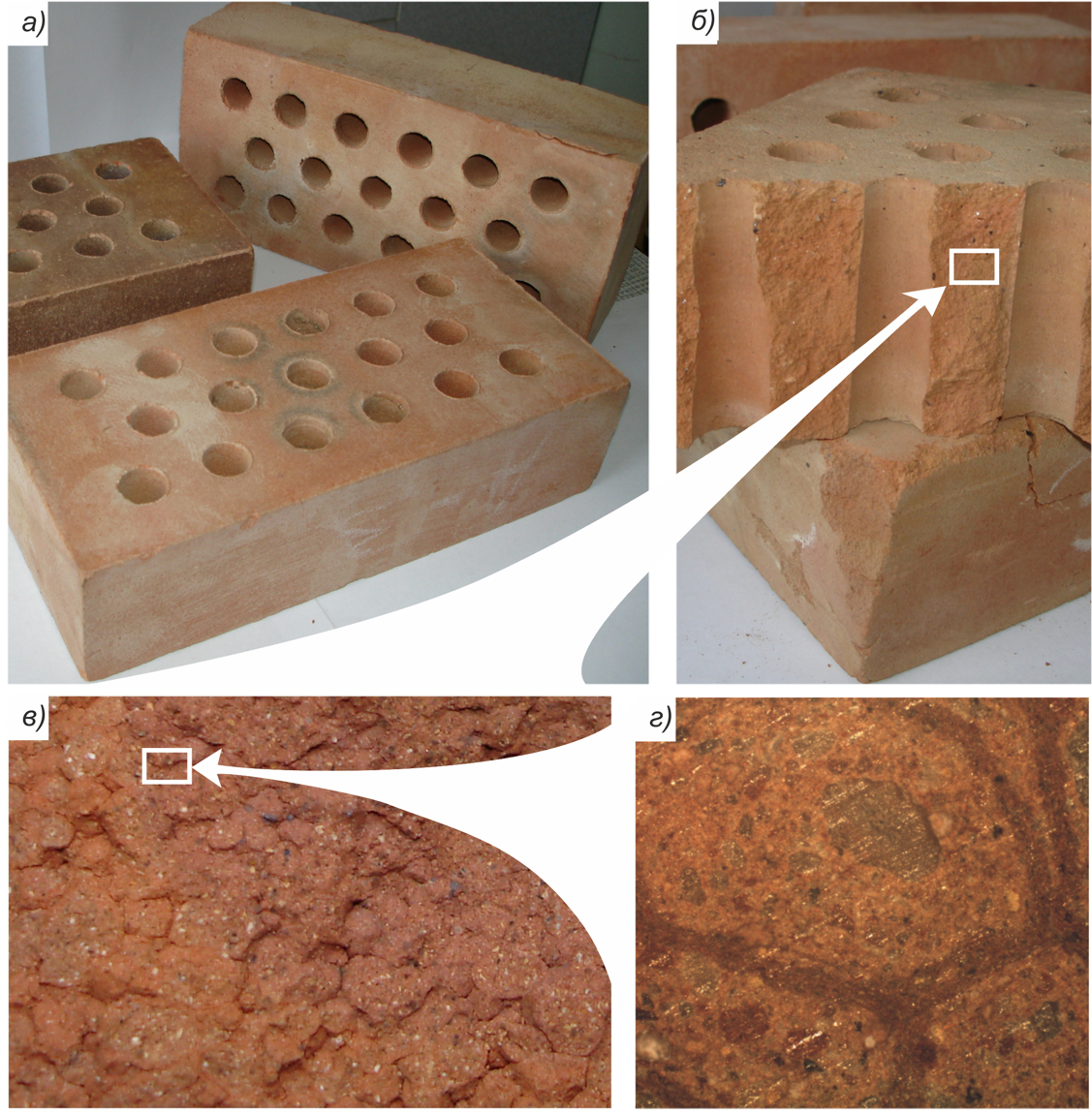

Рисунок 1 – Керамический кирпич формата 1 НФ (а), макроструктура черепка после физико-механических испытаний (б), макроструктура (в) и микроструктура (г) керамического матричного композита на основе гранулированных отходов обогащения углистых аргиллитов

Представленные на рисунке обожженные кирпичи имели фиолетово-коричневый цвет, обжиговых трещин, вздутий и искривлений не наблюдалось. На изломе кирпича можно отметить однородную равномерно-зернистую структуру черепка. Из обожженных изделий были отобраны кирпичи для физико-механических испытаний, результаты которых представлены в таблице 1.

Результаты физико-механических испытаний, проведенные в заводской лаборатории, показали, что полученный керамический кирпич на основе техногенных отходов имеет четкие грани, геометрические размеры и соответствует ГОСТ 530-2007 «Кирпич и камень керамические. Общие технические условия». Полученные изделия отвечают требованиям для кирпича пустотелого, рядового, одинарного, размера 1НФ; марка по прочности изделий – М100; класс средней плотности – 2,0; марка по морозостойкости – F25.

Таблица 1 – Физико-механические свойства обожженных изделий

№ кирпича для испытания |

Предел прочности |

Средняя плотность, кг/м3 |

Водопоглощение, % |

Морозостойкость, цикл. |

|

при сжатии, МПа |

при изгибе, МПа |

||||

1 |

12,6 |

3,8 |

1,576 |

16,3 |

25 |

2 |

12,4 |

2,9 |

1,549 |

17,0 |

25 |

3 |

11,8 |

3,1 |

1,533 |

18,4 |

25 |

4 |

12,0 |

2,6 |

1,550 |

18,2 |

25 |

5 |

11,8 |

2,8 |

1,535 |

16,5 |

25 |

Среднее |

12,12 |

3,04 |

1,549 |

17,28 |

25 |

Условием выпуска качественного керамического кирпича полусухого прессования из данного вида техногенных отходов являются тонкий помол сырьевых материалов сухим способом и использование в технологии массоподготовки агломерационных процессов (агрегирование и грануляция). Рациональный гранулометрический состав гранулированных шихт обеспечивает получение равноплотных прессовок и, в конечном итоге, формирование бездефектной структуры качественного кирпича.

Заключение

1. Результаты лабораторных исследований и проведенные в заводских условиях опытно-промышленные испытания подтвердили возможность получения новых строительных материалов на основе отходов обогащения углистых аргиллитов.

2. Использование отходов обогащения углистых аргиллитов в производстве керамического кирпича не только расширяет сырьевую базу и решает вопрос утилизации крупнотоннажных промышленных отходов, но также вписывается в концепцию биосферо-совместимых, социально-экономическо развитых промышленных регионов.

Литература

1 Лукина, Н.В. Биологическая рекультивация и мониторинг нарушенных промышленностью земель [Текст]/Лукина Н.В., Чибрик Т.С., Глазырина М.А//Екатеринбург: Уральский государственный университет, 2008. – 256 с.

2 Пат. 2005702 РФ, С1 С 04 В 33/00 Способ изготовления керамических изделий/Стороженко Г.И., Столбоушкин А.Ю., Болдырев Г.В. и др. – опубл. 15.01.1994. – бюл. №1

3 Столбоушкин, А.Ю. Особенности грануляции техногенного и природного сырья для получения стеновой керамики [Текст]/А.Ю. Столбоушкин, А.И. Иванов, В.Н. Зоря, Г.И. Стороженко, С.В. Дружинин//Строительные материалы. – 2012. – № 5. – С. 85–89.

1.25 |

Реологические характеристики цементной системы с добавкой на основе модифицированной фенолацетоновой смолы |

Тимохин Д.К., Тучин М.А. (СГТУ имени Гагарина Ю.А., г.Саратов, РФ)

В статье рассматривается возможность использования местного фенольного отхода в качестве основного компонента для создания эффективной комплексной добавки для пластификации цементных композиций.

In the article possibility use local phenolic withdrawal as the basic component for creation effective complex additive for plasticization of cement compositions is considered.

Процесс модифицирования при помощи химических добавок различного назначения обеспечивает повышение эффективности строительных материалов на основе портландцемента. Добавки химических модификаторов даже в небольших количествах значительно влияют на процессы гидратации цементных частиц и формирование структуры цементного камня, позволяя активно воздействовать на свойства композиционного материала в требуемом направлении [1,3].

Проведенный анализ сырьевых ресурсов Поволжского региона, а в частности, Саратовской области и проведенные эксперименты показали, что продуктом для комплексного модификатора для цементных композитов, является фенолсодержащие продукты и отходы с высоким содержанием ароматических веществ – фенолоацетоновая смола (ФАС), в составе которой в качестве основных компонентов содержатся: фенол, пара-кумилфенол, ацетофенон.

На основе побочного продукта производства фенола и ацетона направленным синтезом был получен продукт – органическая добавка на основе алкилзамещённых фенолов (пКФ). Основным отличием предложенной схемы синтеза от традиционных подходов является изменение порядка синтеза, где смола ФАС сначала фракционируется, затем вводится в реакцию конденсации, а потом сульфируется с последующей нейтрализацией сульфированного продукта [4].

Таблица 1 – Физико-химические показатели добавки

Показатель |

Добавка на основе алкилзамещенных фенолов (пКФ) |

1. Внешний вид |

Подвижная непрозрачная жидкость коричневого цвета |

2. Плотность при 20оС, г/см3, не менее |

1,14 |

3. Растворимость в воде при 20оС |

неограниченное |

4. Массовая доля сухого остатка, %, не менее |

20 |

5.Содержание гидроксильных групп, %, не менее |

6 |

6.Содержание сульфо- групп, %, не менее |

28 |

7.Активность ионов водорода, рН, не менее |

77,5 |

Полученная органическая добавка пКФ была испытана на предмет пластифицирующих свойств.

Реологическую способность оценивали по расплыву миницилиндра полученного цементного теста с водоцементным отношением В/Ц=0,29 согласно методике [1], а также по изменению величины предельного напряжения сдвига то по формуле:

|

(1) |

|

где |

τ0 – предельное напряжение сдвига цементного теста, Па; h и d – соответственно высота и диаметр миницилиндра, м; ρ – плотность цементного теста, кг/м3; k=2 – коэффициент, учитывающий перераспределение напряжений в вязкопластичных телах; D – диаметр расплыва цементного теста, м. |

|

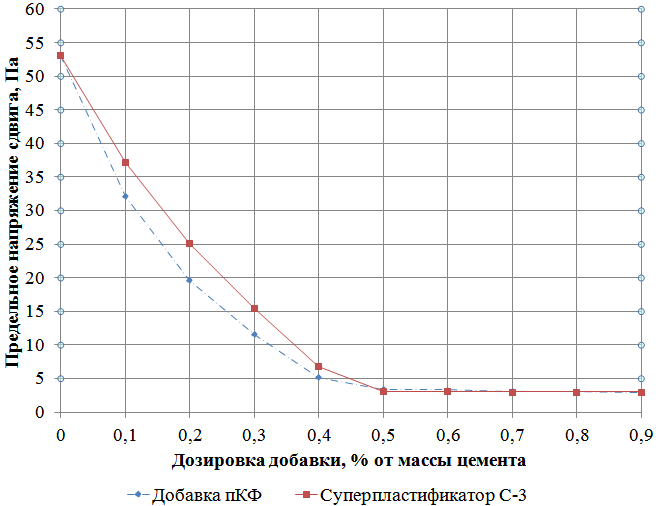

Исследования проводились на суспензиях цементного теста одинаковой плотности на портландцементе ПЦ500 Д-0 ОАО «Вольскцемент», изменение подвижности оценивалось по величине расплыва на границе гравитационной растекаемости (таблица 2, рисунок 1).

Анализируя данные представленные на рисунке 1 следуeт отметить, что значения величины предельного сдвига синтезированной добавки пКФ схожи со значениями суперпластификатора С-3. При увеличении концентрации добавок предельное напряжение сдвига сначала резко уменьшается, затем темп его снижения замедляется и при достижении оптимальной дозировки 0,5% от массы цемента стремится к нулю. Величина предельного напряжения сдвига, обратно пропорциональна пластичности цементного теста.

Для определения водоредуцирующего действия добавок ПАВ и концентрационно-водоредуцирующей чувствительности изготовлялось цементное тесто нормальной густоты при различной дозировке добавки.

Постоянная консистенция цементного теста обеспечивалась за счет регулирования водоцементного отношения. Водоредуцирующее действие пластификатора определялось по формуле:

|

(2) |

где |

(В/Ц)п и (В/Ц)н – водоцементное отношение пластифицированных и непластифицированных систем, %. |

Таблица 2 – Предельное напряжение сдвига цементного теста с добавками C-3 и пКФ

при постоянном В/Ц

Вид добавки |

Количество добавки, % |

В/Ц |

τ0, Па |

Без добавки |

|

0,29 |

53,1 |

Суперпластификатор С-3 |

0,1 |

0,29 |

33,4 |

0,2 |

0,29 |

20,3 |

|

0,3 |

0,29 |

11,6 |

|

0,4 |

0,29 |

6,1 |

|

0,5 |

0,29 |

3,4 |

|

0,6 |

0,29 |

3,3 |

|

0,7 |

0,29 |

3,1 |

|

0,8 |

0,29 |

3,0 |

|

0,9 |

0,29 |

2,9 |

|

Добавка пКФ |

0,1 |

0,29 |

35,7 |

0,2 |

0,29 |

21,2 |

|

0,3 |

0,29 |

13,3 |

|

0,4 |

0,29 |

6,8 |

|

0,5 |

0,29 |

3,1 |

|

0,6 |

0,29 |

3,1 |

|

0,7 |

0,29 |

3,0 |

|

0,8 |

0,29 |

3,0 |

|

0,9 |

0,29 |

3,0 |

|

Рисунок 1 – Влияние дозировки пластификаторов на величину предельного напряжения сдвига

Проведенное исследование на водоредуцирующее действие добавки пКФ близко к данным суперпластификатора С-3. Наибольшее водоредуцирующее действие добавки пКФ достигнуто при дозировке 0,5% от массы цемента и составило 20,7% (таблица 4).

Концентрационно-водоредуцирующая чувствительность цемента к пластифицирующей добавке (восприимчивость цемента к дозировке ПАВ), имеющая физический смысл изменения водоредуцирования на 1% введенного пластификатора, определялась из выражения:

|

(3) |

где |

Вд – водоредуцирующее действие, в % относительного контрольного состава; Сп – дозировка пластификатора в пересчете на сухое вещество, в % от массы цемента. |

Таблица 3 – Влияние содержания добавки пКФ и суперпластификатора С-3 на водоредуцирующее действие и концентрационно-водоредуцируюшую чувствительность

Вид добавки |

Используемый цемент |

Количсетво добавки от массы цемента, % |

В/Ц |

Водореду-цирующее действие, % |

Концентрационно-водоредуци-рующая чувствительность |

Контрольный без добавки |

ПЦ 500 Д-0 ОАО «Вольскцемент» |

– |

0,29 |

– |

– |

Добавка пКФ |

0,3 |

0,25 |

13,8 |

46 |

|

0,5 |

0,23 |

20,7 |

42 |

||

0,7 |

0,223 |

23,1 |

33 |

||

Суперпластификатор С-3 |

0,3 |

0,252 |

13,1 |

43 |

|

0,5 |

0,24 |

17,2 |

34 |

||

0,7 |

0,231 |

20,3 |

29 |

Таблица 4 – Сроки схватывания и нормальная густота цементного теста

с оптимальными дозировками добавок

Наименование добавки |

Количество добавки, % |

Нормальная густота (НГТЦ), % |

Сроки схватывания, часмин |

|

начало |

конец |

|||

Контрольный без добавки |

|

29,0 |

245 |

350 |

Суперпластификатор С-3 |

0,5 |

24,0 |

350 |

455 |

Добавка пКФ |

0,5 |

23,0 |

340 |

450 |

Уменьшение объема межзернового пространства пропорционально снижению водоцементного отношения, что создает благоприятные предпосылки как для ускоренного набора прочности в ранний период твердения, так и для повышения прочностных показателей в целом.

Для подтверждения эффекта действия синтезированной добавки оценено снижение нормальной густоты и определение сроков схватывания цементного теста в сравнении с С-3 (таблица 4).

Заключение

Снижение водоцементного отношения за счет водоредуцирующего действия суперпластификатора в равнопластичных цементных системах сопровождается уменьшением межзернового пространства, занятого водой. Следовательно, формирующиеся в этом объеме новообразования цемента будут быстрее заполнять свободную зону и приводить к ускорению набора прочности. Сравнительный анализ пластифицирующей способности показал, что синтезированная добавка пКФ обладает сопоставимой с суперпластификатором С-3 пластифицирующей способностью, при этом она незначительно влияет на скорость набора ранней прочности цементных образцов.

Литература

1 Баженов, Ю.М., Демьянова, В.С., Калашников, В.И. Модифицированные высококачественные бетоны [Текст]/Ю.М. Баженов, В.С. Демьянова, В.И. Калашников. – М.: Изд-во АСВ, 2006. – 368 с.

2 Батраков, В.Г. Модифицированные бетоны [Текст]. Теория и практика/В.Г. Батраков. – Изд. 2-е. – М., 1998. – 768 с.

3 Иващенко, Ю.Г., Тимохин, Д.К., Шошин, Е.А. Структура и свойства модифицирующей комплексной добавки на основе алкилированных фенолов в цементной композиции [Текст]/ Ю.Г. Иващенко, Д.К. Тимохин, Е.А. Шошин//Достижения и проблемы материаловедения и модернизации строительной индустрии: материалы XV Академических чтений РАССН. – Междунар. науч.-техн. конф./Казанский государственный архитектурно-строительный университет. – Казань, 2010. – Т.1. – С.211–214.

4 Пат. 2373165 С1 РФ, МПК С 04 B 24/02 Комплексная добавка для бетонной смеси/Иващенко Ю.Г., Тимохин Д.К., Щукин А.И. и др.

1.26 |

МОДИФИКАЦИЯ ДОРОЖНОГО БИТУМА ДЛЯ УЛУЧШЕНИЯ ДЕФОРМАЦИОННО-ПРОЧНОСТНЫХ СВОЙСТВ АСФАЛЬТОБЕТОНА |

Урханова Л.А. (ВСГУТУ г. Улан-Удэ),