- •Материалы

- •Содержание тома 1

- •Примеры создания современных быстровозводимых сооружений для экстремальных видов спорта в различных городах мира

- •Повышение энергоэффективности объектов

- •0.3 Возможность прогнозирования формы вогнутой части колеи на основе решения об эквивалентной длительности нагружения дорожных одежд

- •0.4 Быстротвердеющие бетоны для конструкций, возводимых в скользящей опалубке

- •0.5 Особенности кластерной формы организации экономических отношений в строительстве

- •0.6 Современное состояние и перспективы использования нанодисперсных добавок для бетонов

- •0.7 Особенности защиты от шума энергоэффективных зданий

- •0.8 Минимизация материальных затрат на обеспечение повышенной живучести зданий и сооружений1 Серпик и.Н., Алексейцев а.В., Курченко н.С.,

- •0.9 Перспективы «зеленого» строительства в брянской области

- •0.10 Исследование особенностей Измерения теплотехнических параметров каменных кладок

- •0.11 Структурный анализ и структурные изменения экономики россии2

- •1. Структурные сдвиги в экономике рф в рамках взаимодействия государственного и частного сектора.

- •2. Сдвиги по выпуску продукции

- •3. Сдвиги по занятости

- •4. Сдвиги по инвестициям и основным фондам

- •2. Оптимальность структуры российской экономики

- •1999-2011 Гг. ( - уравнение регрессии)

- •Альхарби Нура Айад Джаним, Аксёнова л.Л.

- •Иващенко ю.Г., Евстигнеев с.А., Страхов а.В.

- •Клюев а.В., Лесовик р.В., Пикалова е.К.

- •Клюев с.В., Лесовик р.В., Давыдова э.А., Лапшин р.Ю.

- •Литература

- •2 Гост р 53778-2010 Здания и сооружения. Правила обследования и мониторинга технического состояния. Общие требования [текст]/Введ. 01.01.2011– м.: Изд-во Стандартов, 2011. – 6с.

- •3 Гост р 53231-2008 Бетоны. Правила контроля и оценки прочности [текст]. Введ. 25.12.2008. – м.: Стандартинформ, 2009.

- •Муртазаев с-а.Ю., Сайдумов м.С., Алиев с.А.

- •Огурцова ю.Н., Соловьева л.Н., Ищенко а.В., Боцман а.Н.

- •Павленко н.В., Капуста м.Н., Осадчая м.С., Любимов д.Н.

- •Плотников в.В., Ботаговский м.В., Ушакова а.И.

- •Постникова о.А., Лукутцова н.П., Мацаенко а.А., Петров р.О.

- •Пыкин а.А., Лукутцова н.П., Дегтерев е.В.

- •Рахимбаев и.Ш., Половнёва а.В.

- •Рахимбаев ш.М., Толыпина н.М., Карпачева е.Н.

- •Соловьева л.Н., Еремин н.В.

- •Сыромясов в.А., Иванов а.И., Столбоушкин а.Ю., Алюнина к.В.

- •Шестаков н.И., Могнонов д.М., Аюрова о.Ж., Ильина о.В.

- •Федоренко е.А., Гегерь в.Я., Маркин д.В., Дунаев в.А.

- •Чернышева н.В., Эльян Исса Жамал Исса, Дребезгова м.Ю.

- •Шевченко л.М., Соболева г.Н., Королева е.Л., Иванова н.Н.

- •Янченко в.С, Лукутцова н.П, Горностаева е.Ю., Филимонов д.В.

- •Кононова м.С., Кривоносова д.В., Исаева в.В.

- •1 Гост 30732-2006 Трубы и фасонные изделия стальные с тепловой изоляцией из пенополиуретана с защитной оболочкой. Технические условия [Текст]. – м.: Стандартинформ, 2008. – 44 с.

- •Кононов а.Д., Кононов а.А., Варданян н.А., Аникин в.Н.

- •Литература

- •Кононов а.Д., Кононов а.А., Варданян н.А., Изотов д.Ю.

- •Литература

- •Литература

- •К вопросу об актуализации сНиП «нагрузки и воздействия»

- •Использование высокопрочной арматуры в армокаменных конструкциях

- •3.3 Совершенствование методов расчета железобетонных конструкций со смешанным армированием

- •3.4 Оценка напряженно-деформированного состояния фундаментных конструкций при разработке тэо реконструкции технологического комплекса Иноземцев в.К., Редков в.И., Иноземцева о.В.

- •3.5 Анализ начальной надежности железобетонных конструкций со сложным напряженным состоянием

- •3.6 Способ изготовления дверей

- •С разноцветной филенкой

- •Лукаш а.А., Свиридова е.А., Уливанова е.В.

- •(Бгита, г. Брянск, рф)

- •3.7 Динамическая устойчивость водонасыщенных грунтовых массивов намытых территорий при сейсмических воздействиях

- •Литература

- •3.8 Расчет элементов из клееной древесины cо стыковкой частью торцов

- •3.9 Анализ условий прочности конструкций из древесины с учетом сложного напряженного состояния

- •3.10 Анализ живучести железобетонных стержневых конструкций при потере устойчивости

- •3.11 Оценка вероятности отказа мостовых сооружений как строительной технической системы

- •3.12 Автоматизированный алгоритм оценки устойчивости откосов грунтовых сооружений

- •3.13 Моделирование свойств грунта при определении осадок центрально нагруженных ленточных фундаментов

- •3.14 Свободные колебания упругих ортотропных пластинок в виде правильных многоугольнков с однородными граничными условиями

- •3.15 Архитектурно-конструктивная система манежа с крытым футбольно-легкоатлетическим стадионом размерами 108×174 м на основе рамной схемы для г. Брянска

- •1 Привязка манежа к площадке строительства в г. Брянске

- •2 Архитектурно-планировочные, технологические и конструктивные решения

- •3 Расчет и конструирование поперечной рамы каркаса с ферменным ригелем

- •4 Расчет прогонов кровли с учетом косого изгиба. Подбор связей

- •5 Технико-экономические показатели конструктивной системы

- •3.16 Разработка универсальной каркасной архитектурно-конструктивной системы

- •Из стальных конструкций

- •1 Исходные данные для проектирования

- •2 Основные конструктивные решения

- •3 Статический расчет поперечной рамы каркаса и подбор сечений

- •3.17 Научная экспертиза железобетонных

- •Конструкций части цеха предприятия «метаклэй», пострадавшей от пожара, и разработка

- •Рекомендаций по реконструкции цеха

- •Сенющенков м.А., Швачко с.Н., Марченков п.А., Фещуков п.В.

- •1 Натурные обследования конструкций

- •2 Инструментально-лабораторные обследования

- •3 Расчетная экспертиза несущих железобетонных конструкций цеха

- •4 Расчетная экспертиза несущих стальных конструкций цеха

- •5 Усиление и демонтаж строительных конструкций

- •5.1 Усиление подстропильной фермы по оси (д, 19-21)

- •5.2 Демонтаж кровли и плит покрытия в осях (20-21, а-к) с устройством

- •5.3 Демонтаж стропильной железобетонной фермы по оси (21, а-д)

- •5.4 Усиление железобетонной двухветвевой колонны по оси (21, д)

- •5.5 Усиление половины подкрановой балки бкнб12-1к натяжными хомутами

- •5.6 Реконструкция торцовой стены по оси (21, а-к) и усиление

- •3.18 Оценка НагруженностИ повреждаемых стальных рам с учетом ударного взаимодействия с внешними преградами

- •3.19 Экспериментально-теоретическое исследование динамики стальной рамной конструкции при быстрой структурной перестройке

- •3.20 Конечно-элементное моделирование деформаций железобетонных плит

- •3.21 Основы расчета рамных конструкций переменного сечения из сварных двутавров с гибкой стенкой

- •3.22 Повышение эффективности стеновых строительных блоков из арболита

- •3.23 Экспресс прогнозирование риска строительства с учетом параметров существующей застройки

- •3.24 Напряженно-деформированное состояние сетчатой арматуры в швах кирпичной кладки

- •Проблемы инновационного биосферно-совместимого

- •Социально-экономического развития в строительном,

- •Жилищно-коммунальном и дорожном комплексах

- •Материалы

- •241037, Брянск, проспект Станке Димитрова, 3, бгита, тел. (4832) -746008

- •241050, Г. Брянск, ул. Горького, 30

Пыкин а.А., Лукутцова н.П., Дегтерев е.В.

(БГИТА, г. Брянск, РФ)

Представлены результаты исследования физико-технических и деформативных свойств мелкозернистого бетона с углерод-кремнеземистым наномодификатором, синтезируемым из продукта совместного помола отсевов дробления шунгитосодержащих пород и анионного поверхностно-активного вещества нафталинформальдегидного типа.

The results of the investigation of the physical, technical and deformation properties of fine-grained concrete with carbon-silica nanomodifiers, synthesized from the product of joint grinding screenings crushing shungite and anionic surfactant based on naphthalene-formaldehyde.

Современные тенденции развития строительного материаловедения связаны с необходимостью разработки новых ресурсо- и энергосберегающих технологий получения мелкозернистых и других видов бетонов гидратационного твердения с повышенными эксплуатационными характеристиками и долговечностью. Одним из решений данной проблемы может быть оптимизация свойств бетонных композитов путем управления процессами их структурообразования на микро- и наноуровнях за счет высокоактивных модификаторов, в том числе на основе наночастиц углерода и кремнезема.

К наиболее распространенным способам синтеза нанодисперсных добавок, в частности углеродных и кремнеземсодержащих, предлагаемых в настоящее время, относятся технологии, для которых характерно применение дорогостоящего и энергоемкого оборудования, повышенных давлений и температур, плазмы и дугового разряда, а также токсичных реактивов с многостадийной химической очисткой; что приводит к значительному увеличению стоимости данной нанотехнологической продукции и препятствует ее широкомасштабному внедрению в строительную отрасль.

В этой связи, актуальным и перспективным научно-техническим направлением является изыскание доступных и экологически безопасных способов получения эффективных наномодификаторов структуры и свойств композиционных строительных материалов.

Обзорный анализ ранее выполненных исследований показывает, что эффективным решением вопроса по снижению себестоимости производства нанодисперсных добавок является разработка способов активации природного и техногенного сырья, уже содержащего наноструктурную составляющую. В данном аспекте большой научно-практический интерес представляют шунгитосодержащие породы, частицы которых отличаются особенной двухкаркасной структурой, состоящей из минеральных кристаллических частиц с преобладанием кварца и фуллереноподобных глобул аморфного углерода [1, 2].

Целью работы является оптимизация физико-технических и деформативных свойств мелкозернистого бетона для производства высокоэффективных мелкоштучных изделий (тротуарной и облицовочной плитки, бордюрного камня, стеновых камней и блоков) за счет введения в бетонную смесь углерод-кремнеземистого наномодификатора (УКНМ), синтезируемого сонохимическим способом из продукта совместного помола отсевов дробления шунгитосодержащих пород (ОДШСП) и анионного поверхностно-активного вещества нафталинформальдегидного типа (а-ПАВ НФТ).

Для получения углерод-кремнеземистого наномодификатора использовались отсевы крупностью 5–10 мм от дробления шунгитосодержащих пород III вида Зажогинского месторождения (ООО НПК «Карбон-Шунгит», Карелия), утвержденные запасы которого составляют 150 млн. т, прогнозируемые – свыше 173 млн.т., а также а-ПАВ НФТ (в качестве химического стабилизатора) и вода с водородным показателем рН = 6,9-7,1.

В результате проведенного рентгенофазового анализа установлено, что минеральный состав усредненной пробы отсевов ОДШСП III вида характеризуется содержанием: более 59% кварца β-SiO2; свыше 15% минералов класса силикатов; 0,85% минералов класса карбонатов (доломита, кальцита) и 0,56% пирита. При этом, по данным рентгенофлуоресцентного анализа на спектрометре ARL 9900 XP, в усредненной пробе применяемых отсевов содержание углеродной фазы составляет около 30%.

Синтез наномодификатора осуществлялся сонохимическим способом в два этапа. Вначале производился одночасовой помол в шаровой мельнице рассматриваемых отсевов совместно с а-ПАВ НФТ до получения порошка с удельной поверхностью частиц 360–380 м2/кг. Далее с помощью импульсного активатора ПСБ-4035-04 проводилось ультразвуковое диспергирование (УЗД) порошка в воде при частоте ультразвука 35 кГц и температуре среды (20±2)ºС [3].

Результаты фотонно-корреляционной спектроскопии показывают, что после УЗД образуется суспензия с частицами следующей дисперсности: от 51 до 304 нм через 1 сутки; от 90 до 282 нм через 3 суток; от 98 до 474 нм через 90 суток хранения. При этом в односуточном возрасте в суспензии содержится до 23% частиц с диаметром менее 100 нм и свыше 70% с размерами от 100 до 200 нм. Через 3 и 90 суток хранения доля частиц с дисперсностью от 100 до 200 нм достигает 76 и 17% соответственно.

|

|

а) |

б) |

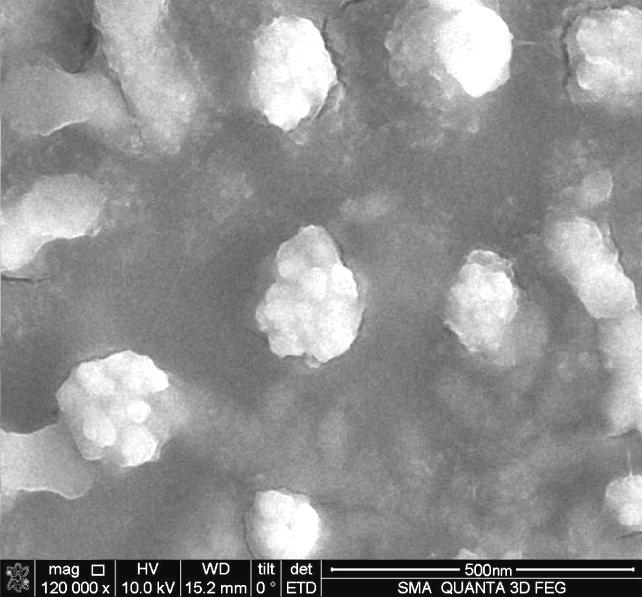

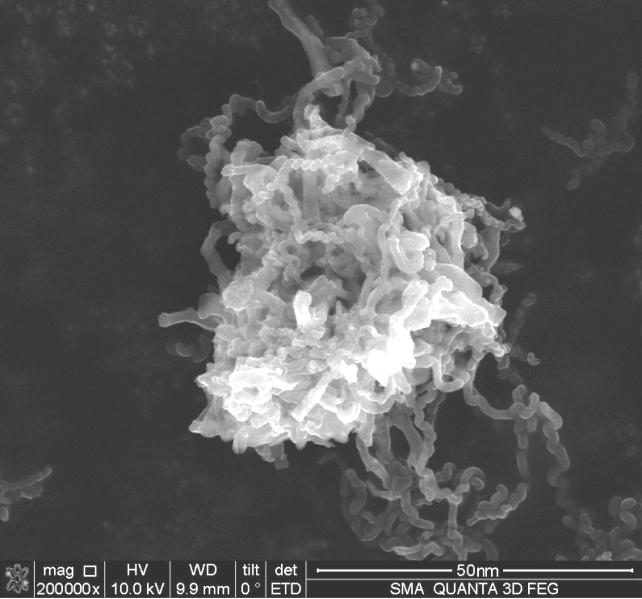

Рисунок 1 – Морфология частиц углерод-кремнеземистого наномодификатора (УКНМ):

а – наночастицы кремнезема с аморфизированным поверхностным слоем, увеличение 120000 раз;

б – наночастицы углерода с адсорбированными молекулами а-ПАВ НФТ, увеличение 200000 раз

Доказано, что ультразвуковое диспергирование в водной среде порошка, образующегося при помоле ОДШСП с анионным поверхностно-активным веществом нафталинформальдегидного типа, приводит к разделению углеродной и кремнеземистой составляющих шунгита. Кремнеземистая фаза, отделенная от углеродной, под воздействием ультразвука подвергается эрозии с образованием наноразмерных частиц с аморфизированным поверхностным слоем толщиной 15–20 нм. В свою очередь молекулы а-ПАВ НФТ, адсорбируясь своей неполярной частью на активных центрах высвобождаемых углеродных наноструктур, ориентированы к отрицательно заряженным наночастицам SiO2 одноименным зарядом, что препятствует обратной агрегации разделенных фаз (рисунок 1) [4].

Проектирование

состава мелкозернистого бетона с УКНМ

осуществлялось методом трехфакторного

планирования эксперимента с получением

математических функций (моделей),

связывающих параметры оптимизации

(подвижность бетонной смеси, проектную

прочность при сжатии и изгибе МЗБ) с

переменными факторами: массовое

соотношение цемента ЦЕМ I

42,5 Н

производства ОАО

«Белорусский цементный завод» и

кварцевого песка с модулем крупности

1,5 (![]() ),

водоцементное отношение (

),

водоцементное отношение (![]() ),

содержание наномодификатора (

),

содержание наномодификатора (![]() ),

варьируемыми в пределах:

),

варьируемыми в пределах:

![]() % (в пересчете на сухое вещество).

% (в пересчете на сухое вещество).

Выбор факторов и уровней варьирования выполнялся, исходя из технико-экономической целесообразности и выявления их рациональных значений, обеспечивающих получение МЗБ с оптимальными физико-механическими и деформативными свойствами.

Функции отклика

подвижности (![]() )

бетонной смеси, предела прочности при

сжатии (

)

бетонной смеси, предела прочности при

сжатии (![]() )

и изгибе (

)

и изгибе (![]() )

мелкозернистого бетона от влияющих

факторов описываются следующими

уравнениями:

)

мелкозернистого бетона от влияющих

факторов описываются следующими

уравнениями:

|

(1) |

|

(2) |

|

(3) |

содержащими значимые (по критерию Стьюдента) коэффициенты с соответствующими при них членами и являющимися адекватными (по критерию Фишера) для описания выходных параметров МЗБ с доверительной вероятностью 95%.

Из уравнений регрессии (2, 3) следует, что для получения мелкозернистого бетона с повышенными прочностными характеристиками наиболее оптимальным является состав бетонной смеси, включающий цемент и песок в соотношении 1:3, воду при В/Ц не более 0,38-0,40 и углерод-кремнеземистый наномодификатор в количестве 0,3% (в пересчете на сухое вещество) от массы цемента [4].

Анализ фактических значений прочностных показателей образцов МЗБ оптимального состава, показал, что использование разработанного наномодификатора в количестве 0,3 % от массы цемента приводит к повышению прочности бетона на сжатие от 27,7 до 57,2 МПа (в 2 раза), изгиб – от 2,4 до 8,8 МПа (в 3,7 раза). Кроме того, наномодификатор способствует повышению суточной прочности МЗБ: на сжатие от 4,4 до 8,5 МПа (в 2 раза), изгиб от 0,8 до 2 МПа (в 2,5 раза) (таблица 1).

С целью изучения влияния тепловлажностной обработки (ТВО) на характер набора прочности мелкозернистого бетона с содержанием УКНМ и без добавки были проведены испытания на изгиб и сжатие контрольных и модифицированных образцов бетона после их ТВО по режимам, приведенным в таблице 1.

Выявлено, что снижение температуры изотермического прогрева до 40-60°С при тепловлажностной обработке контрольных образцов МЗБ по сокращенному режиму (1+2+4+1) ч обуславливает получение бетона с прочностью на сжатие, достигающей 40-52% от R28сж, изгиб – 42-54% от R28и. В то же время, прочность на сжатие бетона с УКНМ при уменьшении температуры изотермического прогрева составляет 50-70% от R28сж, изгиб – 50-65% от R28и [4].

Таблица 1 – Показатели прочности мелкозернистого бетона

Состав |

Подвижность бетонной смеси, мм |

Среднее значение прочностного показателя МЗБ |

|||||||||||

в возрасте, сут |

после ТВО по режиму, ч |

||||||||||||

цемент, кг |

песок, кг |

вода, л |

УКНМ, % |

1 |

3 |

28 |

(3+3+6+2) tиз. выдержки = 80 °С |

(3+3+6+2) tиз. выдержки = 60 °С |

(3+3+6+2) tиз. выдержки = 40 °С |

(1+2+4+1) tиз. выдержки = 80 °С |

(1+2+4+1) tиз. выдержки = 60 °С |

(1+2+4+1) tиз. выдержки = 40 °С |

|

Предел прочности при сжатии МЗБ, МПа |

|||||||||||||

500 |

1500 |

215 |

|

110 |

4,4 |

12 |

27,7 |

21,1 |

17,4 |

14,9 |

18,6 |

14,4 |

11,3 |

500 |

1500 |

145 |

0,3 |

109 |

8,5 |

33,4 |

57,2 |

52,6 |

46,3 |

43,5 |

44,6 |

40 |

29,7 |

Предел прочности при изгибе МЗБ, МПа |

|||||||||||||

500 |

1500 |

215 |

|

110 |

0,8 |

1,4 |

2,4 |

1,7 |

1,5 |

1,4 |

1,5 |

1,3 |

1 |

500 |

1500 |

145 |

0,3 |

109 |

2 |

6,2 |

8,8 |

7,9 |

7,4 |

6,6 |

6,7 |

5,7 |

4,4 |

Результаты испытаний показали (таблица 2), что введение наномодификатора в возрасте от 1 до 90 суток в бетонную смесь приводит к:

– ускорению набора прочности мелкозернистого бетона в ранние сроки твердения: через 1 сутки на сжатие в 1,52 раза, изгиб в 1,64 раза; через 3 суток на сжатие в 1,82,8 раза, изгиб в 24 раза;

– увеличению плотности и проектной прочности: на сжатие в 1,72 раза, изгиб в 1,83,7 раза, снижению водопоглощения в 1,42,1 раза, усадки на 3050 % и истираемости на 5070 %; повышению морозостойкости более чем в 2 раза.

Таблица 2 – Физико-технические свойства мелкозернистого бетона

Средние значения показателей свойств |

Контрольный состав МЗБ, В/Ц 0,43 |

Модифицированный состав МЗБ, В/Ц 0,39 |

||

Срок хранения и дисперсность частиц наномодификатора |

||||

1 сут < 100 нм - 23% 100-200 нм - 75% |

3 сут < 100 нм - 4% 100-200 нм - 76% |

90 сут < 100 нм - 1% 100-200 нм - 17% |

||

Средняя плотность, кг/м3 |

2140 |

2297 |

2266 |

2240 |

Прочность на сжатие, МПа |

27,7 |

57,2 |

55,4 |

46,5 |

Прочность на изгиб, МПа |

2,4 |

8,8 |

8,4 |

7,3 |

Истираемость, г/см2 |

0,3 |

0,08 |

0,1 |

0,14 |

Водопоглощение, % |

3,8 |

1,8 |

2,2 |

2,3 |

Морозостойкость, циклы |

более 100 |

более 200 |

более 200 |

200 |

Усадка бетона, мм/м |

0,97 |

0,45 |

0,59 |

0,64 |

Установлено, что разработанный наномодификатор обладает максимальной эффективностью в возрасте 1 суток, то есть при содержании в нем более 20% частиц с размерами менее 100 нм и свыше 70% с размерами от 100 до 200 нм.

Экспериментально подтверждено, что УКНМ способствует повышению статической Rb и динамической Rb,d призменных прочностей мелкозернистого бетона соответственно от 19,8 до 41,2 МПа (в 2,1 раза) и от 22,2 до 48,9 МПа (в 2,2 раза), по сравнению с контрольными образцами. При этом коэффициент динамического упрочнения бездобавочного бетона составляет 1,12, а с наномодификатором – 1,18. Модуль упругости модифицированного бетона при статическом нагружении возрастает от 20200 до 30700 МПа (на 52%), а при динамическом – от 21900 до 32200 МПа (на 47%) [4].

Таким образом, на основании выполненных исследований доказана возможность оптимизации физико-технических и деформативных свойств мелкозернистого бетона за счет введения в бетонную смесь наномодификатора, получаемого совместным помолом отсевов дробления шунгитосодержащих пород и анионного поверхностно-активного вещества нафталинформальдегидного типа при последующем ультразвуковом диспергировании порошка в водной среде. Применение разработанного наномодификатора в технологии производства изделий из мелкозернистого бетона позволит улучшить их строительно-эксплуатационные характеристики при возможном снижении материальных затрат за счет экономии цемента (до 20%), а также расхода теплоносителя при сокращении режима тепловлажностной обработки.

Заключение

1. Предложены принципы оптимизации свойств мелкозернистого бетона при использовании углерод-кремнеземистого наномодификатора, синтезируемого из продукта совместного помола отсевов дробления шунгитосодержащих пород и анионного поверхностно-активного вещества нафталинформальдегидного типа.

2. Выявлен характер зависимости физико-технических и деформативных характеристик мелкозернистого бетона от содержания и срока хранения разработанного наномодификатора, введение которого приводит к ускорению набора ранней (через 1-3 суток) и марочной прочности МЗБ; увеличению призменной прочности и модуля упругости при статическом и динамическом видах нагружения; снижению усадки, истираемости и водопоглощения; повышению морозостойкости.

Литература

1 Калинин, Ю.К. Структура углерода шунгитов и возможности существования в нем фуллеренов [Текст]/Ю.К. Калинин// Химия твердого топлива, 2002. № 1. - С. 20-28.

2 Рафиенко, В.А. Технология переработки шунгитовых пород [Текст]/В.А. Рафиенко. - М.: ГЕОС, 2008. - 214 с.

3 Пат. 108033 РФ, МПК С04В 22/00, В28В 1/00. Энергоэффективная технологическая линия производства нанодисперсной добавки для бетонов/Н.П. Лукутцова, С.А. Ахременко, Е.В. Дегтярев, А.А. Пыкин; БГИТА.- заявлено 07.04.2011; опубл. 10.09.2011.- 6 с.

4 Пыкин, А.А. Высокоэффективный мелкозернистый бетон с добавкой углерод-кремнеземистого наномодификатора [Текст]: автореф. дис. ... кандидата техн. наук: 05.23.05/А.А. Пыкин. - Белгород, 2012. - 24 с.

1.21 |

КИНЕТИКА ТЕПЛОВЫДЕЛЕНИЯ В РАННИЕ СРОКИ ГИДРАТАЦИИ |