- •Материалы

- •Содержание тома 1

- •Примеры создания современных быстровозводимых сооружений для экстремальных видов спорта в различных городах мира

- •Повышение энергоэффективности объектов

- •0.3 Возможность прогнозирования формы вогнутой части колеи на основе решения об эквивалентной длительности нагружения дорожных одежд

- •0.4 Быстротвердеющие бетоны для конструкций, возводимых в скользящей опалубке

- •0.5 Особенности кластерной формы организации экономических отношений в строительстве

- •0.6 Современное состояние и перспективы использования нанодисперсных добавок для бетонов

- •0.7 Особенности защиты от шума энергоэффективных зданий

- •0.8 Минимизация материальных затрат на обеспечение повышенной живучести зданий и сооружений1 Серпик и.Н., Алексейцев а.В., Курченко н.С.,

- •0.9 Перспективы «зеленого» строительства в брянской области

- •0.10 Исследование особенностей Измерения теплотехнических параметров каменных кладок

- •0.11 Структурный анализ и структурные изменения экономики россии2

- •1. Структурные сдвиги в экономике рф в рамках взаимодействия государственного и частного сектора.

- •2. Сдвиги по выпуску продукции

- •3. Сдвиги по занятости

- •4. Сдвиги по инвестициям и основным фондам

- •2. Оптимальность структуры российской экономики

- •1999-2011 Гг. ( - уравнение регрессии)

- •Альхарби Нура Айад Джаним, Аксёнова л.Л.

- •Иващенко ю.Г., Евстигнеев с.А., Страхов а.В.

- •Клюев а.В., Лесовик р.В., Пикалова е.К.

- •Клюев с.В., Лесовик р.В., Давыдова э.А., Лапшин р.Ю.

- •Литература

- •2 Гост р 53778-2010 Здания и сооружения. Правила обследования и мониторинга технического состояния. Общие требования [текст]/Введ. 01.01.2011– м.: Изд-во Стандартов, 2011. – 6с.

- •3 Гост р 53231-2008 Бетоны. Правила контроля и оценки прочности [текст]. Введ. 25.12.2008. – м.: Стандартинформ, 2009.

- •Муртазаев с-а.Ю., Сайдумов м.С., Алиев с.А.

- •Огурцова ю.Н., Соловьева л.Н., Ищенко а.В., Боцман а.Н.

- •Павленко н.В., Капуста м.Н., Осадчая м.С., Любимов д.Н.

- •Плотников в.В., Ботаговский м.В., Ушакова а.И.

- •Постникова о.А., Лукутцова н.П., Мацаенко а.А., Петров р.О.

- •Пыкин а.А., Лукутцова н.П., Дегтерев е.В.

- •Рахимбаев и.Ш., Половнёва а.В.

- •Рахимбаев ш.М., Толыпина н.М., Карпачева е.Н.

- •Соловьева л.Н., Еремин н.В.

- •Сыромясов в.А., Иванов а.И., Столбоушкин а.Ю., Алюнина к.В.

- •Шестаков н.И., Могнонов д.М., Аюрова о.Ж., Ильина о.В.

- •Федоренко е.А., Гегерь в.Я., Маркин д.В., Дунаев в.А.

- •Чернышева н.В., Эльян Исса Жамал Исса, Дребезгова м.Ю.

- •Шевченко л.М., Соболева г.Н., Королева е.Л., Иванова н.Н.

- •Янченко в.С, Лукутцова н.П, Горностаева е.Ю., Филимонов д.В.

- •Кононова м.С., Кривоносова д.В., Исаева в.В.

- •1 Гост 30732-2006 Трубы и фасонные изделия стальные с тепловой изоляцией из пенополиуретана с защитной оболочкой. Технические условия [Текст]. – м.: Стандартинформ, 2008. – 44 с.

- •Кононов а.Д., Кононов а.А., Варданян н.А., Аникин в.Н.

- •Литература

- •Кононов а.Д., Кононов а.А., Варданян н.А., Изотов д.Ю.

- •Литература

- •Литература

- •К вопросу об актуализации сНиП «нагрузки и воздействия»

- •Использование высокопрочной арматуры в армокаменных конструкциях

- •3.3 Совершенствование методов расчета железобетонных конструкций со смешанным армированием

- •3.4 Оценка напряженно-деформированного состояния фундаментных конструкций при разработке тэо реконструкции технологического комплекса Иноземцев в.К., Редков в.И., Иноземцева о.В.

- •3.5 Анализ начальной надежности железобетонных конструкций со сложным напряженным состоянием

- •3.6 Способ изготовления дверей

- •С разноцветной филенкой

- •Лукаш а.А., Свиридова е.А., Уливанова е.В.

- •(Бгита, г. Брянск, рф)

- •3.7 Динамическая устойчивость водонасыщенных грунтовых массивов намытых территорий при сейсмических воздействиях

- •Литература

- •3.8 Расчет элементов из клееной древесины cо стыковкой частью торцов

- •3.9 Анализ условий прочности конструкций из древесины с учетом сложного напряженного состояния

- •3.10 Анализ живучести железобетонных стержневых конструкций при потере устойчивости

- •3.11 Оценка вероятности отказа мостовых сооружений как строительной технической системы

- •3.12 Автоматизированный алгоритм оценки устойчивости откосов грунтовых сооружений

- •3.13 Моделирование свойств грунта при определении осадок центрально нагруженных ленточных фундаментов

- •3.14 Свободные колебания упругих ортотропных пластинок в виде правильных многоугольнков с однородными граничными условиями

- •3.15 Архитектурно-конструктивная система манежа с крытым футбольно-легкоатлетическим стадионом размерами 108×174 м на основе рамной схемы для г. Брянска

- •1 Привязка манежа к площадке строительства в г. Брянске

- •2 Архитектурно-планировочные, технологические и конструктивные решения

- •3 Расчет и конструирование поперечной рамы каркаса с ферменным ригелем

- •4 Расчет прогонов кровли с учетом косого изгиба. Подбор связей

- •5 Технико-экономические показатели конструктивной системы

- •3.16 Разработка универсальной каркасной архитектурно-конструктивной системы

- •Из стальных конструкций

- •1 Исходные данные для проектирования

- •2 Основные конструктивные решения

- •3 Статический расчет поперечной рамы каркаса и подбор сечений

- •3.17 Научная экспертиза железобетонных

- •Конструкций части цеха предприятия «метаклэй», пострадавшей от пожара, и разработка

- •Рекомендаций по реконструкции цеха

- •Сенющенков м.А., Швачко с.Н., Марченков п.А., Фещуков п.В.

- •1 Натурные обследования конструкций

- •2 Инструментально-лабораторные обследования

- •3 Расчетная экспертиза несущих железобетонных конструкций цеха

- •4 Расчетная экспертиза несущих стальных конструкций цеха

- •5 Усиление и демонтаж строительных конструкций

- •5.1 Усиление подстропильной фермы по оси (д, 19-21)

- •5.2 Демонтаж кровли и плит покрытия в осях (20-21, а-к) с устройством

- •5.3 Демонтаж стропильной железобетонной фермы по оси (21, а-д)

- •5.4 Усиление железобетонной двухветвевой колонны по оси (21, д)

- •5.5 Усиление половины подкрановой балки бкнб12-1к натяжными хомутами

- •5.6 Реконструкция торцовой стены по оси (21, а-к) и усиление

- •3.18 Оценка НагруженностИ повреждаемых стальных рам с учетом ударного взаимодействия с внешними преградами

- •3.19 Экспериментально-теоретическое исследование динамики стальной рамной конструкции при быстрой структурной перестройке

- •3.20 Конечно-элементное моделирование деформаций железобетонных плит

- •3.21 Основы расчета рамных конструкций переменного сечения из сварных двутавров с гибкой стенкой

- •3.22 Повышение эффективности стеновых строительных блоков из арболита

- •3.23 Экспресс прогнозирование риска строительства с учетом параметров существующей застройки

- •3.24 Напряженно-деформированное состояние сетчатой арматуры в швах кирпичной кладки

- •Проблемы инновационного биосферно-совместимого

- •Социально-экономического развития в строительном,

- •Жилищно-коммунальном и дорожном комплексах

- •Материалы

- •241037, Брянск, проспект Станке Димитрова, 3, бгита, тел. (4832) -746008

- •241050, Г. Брянск, ул. Горького, 30

2 Гост р 53778-2010 Здания и сооружения. Правила обследования и мониторинга технического состояния. Общие требования [текст]/Введ. 01.01.2011– м.: Изд-во Стандартов, 2011. – 6с.

3 Методология функционального моделирования IDEF0 [Текст]. Руководящий документ. Издание официальное. – М.: Госстандарт России, 2000.

4 Левин, А.И. Концепция развития CALS-технологий в промышленности России. [Текст]/А.И. Левин, А.Н. Давыдов, В.В. Барабанов. – М.: НИЦ CALS-технологий «Прикладная логистика», 2002. – 250 с.

1.12 |

МЕЛКОЗЕРНИСТЫЙ БЕТОН НА ОСНОВЕ НЕКОНДИЦИОННОГО КВАРЦЕВОГО ПЕСКА, МОДИФИЦИРОВАННЫЙ КОМПЛЕКСНОЙ МИКРОДИСПЕРСНОЙ ДОБАВКОЙ |

Лукутцова Н.П., Карпиков Е.Г., Поляков С.В. (БГИТА, г. Брянск, РФ)

Изложены результаты исследования мелкозернистого бетона на основе некондиционного кварцевого песка, модифицированного комплексной микродисперсной добавкой. Разработана технологическая линия, позволяющая получить изделия декоративно-архитектурного назначения с высокими физико-технические характеристиками.

The results of the studies of fine-grained concrete on the basis of the inferior grade quartz sand, a modified integrated micro dispersing additive. Developed technological line, which allows to get a product of decorative and architectural purposes with high physical and technical characteristics.

Одним из важнейших направлений современного строительного материаловедения является разработка строительных композитов на основе использования вторичного сырья, а так же внедрение ресурсо- и энергосберегающих технологий.

Сегодня одним из самых востребованных компонентов строительных материалов является песок. Песок – это основной компонент строительных и штукатурных растворов, а также бетона. Его роль в строительстве очень велика.

Запасы песков месторождений Барсукова Грива, Мостовое и Навлинское (Брянская область) утверждены в качестве заполнителя в бетон и для строительных растворов. Пески трех месторождений (Бежицкого, Смолевичского и Перевозского) пригодны для производства силикатных изделий. Запасы песков месторождений: Дыбовского, Полужского, пойма р. Десенка, пригодные для строительных работ, пока не апробированы.

Промышленностью осваивается 7 месторождений: Барсучья Грива (ОАО «Бежица-стройдеталь»), Мостовое (ОАО «Белобережский сельский строительный комбинат»), Пойма р. Десенка (АО «Брянскагропромстрой»), Бежицкое (ЗАО «Брянскстром»), Дыбовское (Новозыбковское многоотраслевое управление коммунального хозяйства), Смолевичское (АО «Железобетон» и ЗАО «Брянскстром»), Полужское (ГП «Брянское дорожное ремонтно-строительное управление № 1») [1].

В Брянской области находятся огромные запасы песков, их использование может решить множество проблем, связанных как с экологическими, так и с экономическими вопросами [2], однако большинство песков относятся к очень мелким и пылеватым, что существенно ограничивает область их применения.

Строительные композиты на вторичном сырье, обладающие повышенными технологическими и физико-механическими свойствами, широко востребованы в строительной индустрии, однако мелкозернистые бетоны на некондиционных мелких песках и техногенных отходах изучены недостаточно обширно и представляют особую актуальность.

Традиционно для приготовления бетонов в качестве микродисперсных добавок используется микрокремнезем. Альтернативой ему является применение модифицирующих микродисперсных добавок на основе кварцевого песка, обеспечивающих высокие физико-механические характеристики изделий [3].

Целью работы является исследования мелкозернистого бетона на основе некондиционного кварцевого песка, модифицированного комплексной микродисперсной добавкой и разработка технологической линии, позволяющей получать изделия декоративно-архитектурного назначения с высокими физико-техническими характеристиками.

Исследования влияния добавок органического и минерального происхождения, как на стадии приготовления бетонных смесей, так и в процессе создания структуры затвердевшего бетона, представляют особый интерес. Эффективность использования минеральных добавок может быть повышена за счет оптимизации параметров их введения в мелкозернистые бетоны. Изменение гранулометрии минеральных добавок при помоле обеспечит получение однородной смеси. В ряде случаев помол способствует выделению из составов вредных примесей или значительному снижению их содержания [4].

Введение тонкодисперсных минеральных добавок влияет на подвижность мелкозернистых смесей. Изменение продолжительности периодов начального структурообразования можно объяснить тем, что увеличение степени наполнения цементного теста, вследствие снижения пластичности, требует увеличения содержания воды для получения теста нормальной консистенции. С увеличением количества воды и, соответственно, уменьшением в единице объёма доли цементного вяжущего, сроки схватывания увеличиваются, так как водные оболочки становятся толще и продуктами новообразований для создания коагуляционно-кристаллизационной структуры требуется заполнить больший объём.

Содержание тонкомолотых добавок минерального происхождения позволяет сохранить общий объём теста, достаточный для заполнения пустот песка и обмазки зёрен заполнителя, получать удобоукладываемые смеси, стимулировать повышение водоудерживающей способности и жизнеспособности мелкозернистых смесей.

Для получения комплексной микродисперсной добавки использовался кварцевый песок (КП), молотый в шаровой мельнице совместно с пластификатором С-3, массовая доля которого составляла 1% от массы материала, а время помола – 60 мин.

Для изучения влияния микродобавки на физико-механические свойства мелкозернистого бетона изготавливали образцы размерами 4×4×16 см из цемента ПЦ 500 Д20 и кварцевом песке с Мкр = 0,9, которые твердели в нормальных условиях [4]. Физико-механические свойства мелкозернистого бетона (МЗБ), модифицированного разработанной комплексной микродисперсной добавкой, приведены в таблице 1.

Таблица 1 – Свойства МЗБ в зависимости от содержания комплексной микродисперсной добавки.

Содержание, % |

Предел прочности при изгибе, Rизг, МПа |

Предел прочности при сжатии, Rсж, МПа |

Средняя плотность, , кг/м3 |

Водопоглощение, % |

|||

3 суток |

28 суток |

3 суток |

28 суток |

3 суток |

28 суток |

||

0 |

0,94 |

3,28 |

2,72 |

18,2 |

2250 |

2190 |

5 |

5 |

5,77 |

4,91 |

8,7 |

43,53 |

2240 |

2270 |

3,2 |

10 |

7,57 |

5,46 |

10,65 |

48,94 |

2280 |

2280 |

2,04 |

15 |

7,18 |

8,27 |

8,94 |

41,54 |

2260 |

2240 |

1,4 |

Установлено, что комплексная микродисперсная добавка позволяет получить изделия с прочностью при сжатии до 50 МПа, при изгибе 8,3 МПа, водопоглощением 1,4%, морозостойкостью более F75, что доказывает эффективность ее применения в мелкозернистом бетоне при содержании 5-10% от массы цемента. Повышение прочности связано с тем, что в процессе измельчения сырье проходит стадии разрушения природных англомератов, частичной аморфизации зерен с развитием в них дефектов и образованием гетероминеральных конгломератов. Степень устойчивости последних и их количество являются факторами качественного изменения технологических свойств изделий.

Внедрение комплексной микродисперсной добавки в производство позволяет решить проблему использования некондиционных песков Брянской области.

Исходные материалы для производства облицовочной плитки:

песок;

портландцемент марки ПЦ500 Д20;

комплексная микродисперсная добавка;

сухие пигменты;

вода.

Перечень основного оборудования, необходимого для производства изделий декоративно-архитектурного назначения:

бетоносмесители лопастные принудительного действия;

вибростол формовочный;

вибростол расформовочный;

формы из полипропилена;

гидравлическая тележка для транспортировки продукции;

вибросито для просеивания песка [5].

|

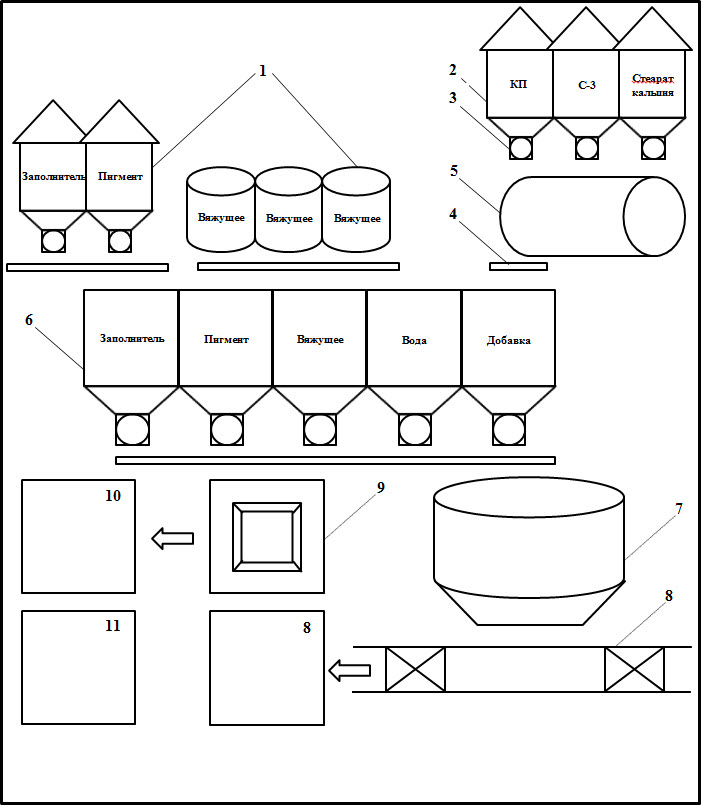

Рисунок 1 – Технологическая линия производства изделий декоративно-архитектурного назначения:

1 – склады сырьевых компонентов бетонной смеси, 2 – склады сырьевых компонентов

микродобавки, 3 – питатель, 4 – пневмотраспорт, 5 – шаровая мельница, 6 – бункера

промежуточного хранения, 7 – смеситель, 8 – формовочный пост, 9 – камера пропаривания,

10 – участок распалубки, 11 – склад готовой продукции.

Технологическая линия производства изделий декоративно-архитектурного назначения (рисунок 1) разработана на основе патента 114904 РФ [6] и включает в себя последовательно установленные и технологически связанные склады сырьевых компонентов (заполнитель, вяжущее вещество, пигменты), подаваемые питателем и пневмотранспортом в бункера промежуточного хранения, далее в смеситель, на формовочный пост изготовления изделий, в камеру пропаривания готовых изделий, на участок распалубки и на склад готовой продукции.

Заключение

1. Выполнены исследования комплексной микродисперсной добавки, позволяющий получать изделия из мелкозернистого бетона на основе некондиционного кварцевого песка с прочностью при сжатии до 50 МПа, при изгибе 8,3 МПа, водопоглощением 1,4%, морозостойкостью более F75 при ее содержании 5-10% от массы цемента.

2. Разработана технологическая линия изготовления изделий декоративно-архитектурного назначения из мелкозернистого бетона на основе некондиционного кварцевого песка, модифицированного комплексной микродисперсной добавкой.

Литература

1 Состояние и перспективы использования минерально-сырьевой базы Брянской области [Текст]: Отчет/Отдел геологии и лицензирования по Брянской области. – Б.: 2011.- 7с.

2 Карпиков, Е.Г. Комплексные добавки для бетонов, как фактор решения проблем урбанизированных территорий [Текст]//Е.Г. Карпиков, Р.О. Петров, Д.А. Кириенко//Биосферносовместимые города и поселения: материалы междунар. научн.-практ. конф., Брянск 11–13 дек. 2012 г./Брян. гос. инженер.-технол. акад. и др. – Брянск, 2012.- С. 78–82.

3 Баженов, Ю.М., Лукутцова, Н.П., Карпиков, Е.Г. Мелкозернистый бетон, модифицированный комплексной микродисперсной добавкой [Текст]/Ю.М. Баженов, Н.П. Лукутцова, Е.Г. Карпиков//Вестник МГСУ. – 2013.№2.- С. 94–100.

4 Муртазаев, С.-А.Ю. Строительные растворы на вторичном сырье и мелких местных песках и оценка экономической эффективности их применения [Текст]/С.-А.Ю. Муртазаев, Т.В. Куладжи, А.С. Успанова, М.С. Сайдумов// Экономические науки. – 2012. № 2.- С. 224–228.

5 Баженов, Ю.М. Технология бетона, строительных изделий и конструкций [Текст]/Ю.М. Баженов, Л.А. Алимов, В.В. Воронин и др. – М.: Изд-во АСВ, 2004.- 450 с.

6 Патент 114904 РФ МПК В 28 С 9/00 Технологическая линия производства зделий декоративно-архитектурного назначения. / Н.П. Лукутцова, С.А. Ахременко, О.А. Чудакова, Е.Г. Карпиков – опубл. 20.04.2012. – Бюл. № 11. – 3с.: ил.

1.13 |

Повышение эффективности бетона комплексной добавкой |

Матвеева Е.Г., Кондратова А.О., Киреенков Д.А. (БГИТА, г. Брянск, РФ)

В данной работе представлены реологические и прочностные характеристики модифицированной бетонной смеси и бетона комплексной добавкой.

In the given work are presented rheological properties and operating characteristics of the modified concrete mixture and concrete complex additive.

Повышение эффективности производства бетона и железобетона является весьма актуальной задачей, успешное решение которой не возможно без использования химических добавок, среди которых в настоящее время на первое место выходят комплексные добавки, обладающие специфическим воздействием на структуру и свойства бетонов [1-4]. Ключевым моментом тенденции развития бетоноведения становится не экономия цемента, а получение качественных и конкурентоспособных бетонов, таких как бетоны с высокой ранней и нормативной прочностью и долговечностью. Разработка комплексных добавок, позволяющих одновременно целенаправленно регулировать сразу несколько свойств цементных бетонов, позволяет решить данную задачу.

Широкое распространение получили комплексные добавки на основе эфиров и солей карбоксилатов, применение которых позволяет получить высокопрочные бетоны с низким водоцементным отношением, что приводит к значительному снижению величины капиллярной пористости. Однако недостаточно исследованными являются вопросы, связанные с влиянием комплексных добавок, содержащих в своем составе карбоксилаты и нанодисперсный кремнезем, на особенности процессов гидратации и структурообразования цементных систем.

В связи с этим, получение комплексных добавок, содержащих в составе карбоксилаты и нанодисперсный кремнезем, и исследование особенностей их влияния на структурообразование цементных композиций является актуальным и перспективным направлением разработки эффективных технологий модифицированных бетонов, характеризующихся высокими эксплуатационными свойствами и долговечностью.

Целью работы является получение бетонов высокой прочности, плотности и морозостойкости, отличающихся высокими темпами набора прочности в ранние сроки твердения за счет модификации их структуры новой комплексной добавкой на основе соли карбоксилата и нанодисперсного кремнезема.

В работе проводились испытания цементных образцов и образцов бетона на цементе ЦЕМ I 42.5 Н и кварцевом песке Мкр = 1,6 и В/Ц – для цементного камня 0,25, – для бетона – 0,4.

Комплексная добавка представляет собой раствор с плотностью 1034 кг/м3 и рН 8. В состав комплексной добавки входит акрилат кальция и нанодисперсный кремнезем.

Для исследования свойств комплексной добавки была приготовлена бетонная смесь, содержащая: 1 часть цемента марки ЦЕМ I 42.5 Н (ОАО «Белорусский цементный завод»); 1,9 части песка; 2 части щебня фракции 5–10; 3 части щебня фракции 10–20; 0,4 части воды.

Комплексную добавку добавляли в бетонную смесь вместе с водой затворения в количестве 0,5-1,0% от массы цемента. Подвижность бетонной смеси определяли по ГОСТ 10181-2000.

Для испытаний на прочность из бетонной смеси готовили образцы бетона, которые твердели в нормальных условиях. Прочность образцов определяли по ГОСТ 18105-86. Результаты испытаний представлены в таблице 1.

Как показано в таблице 1, при использовании комплексной добавки значительно повышается подвижность смеси и прочность бетона.

Повышение подвижности объясняется тем, что акрилат активно диспергирует частицы цемента в бетонной смеси, за счет стерического эффекта, значительно снижает количество воды затворения, модифицирует рост искусственных кристаллов цементного камня и способствует меньшему газововлечению (в отличие от эфиров поликарбоксилата) при формировании цементного камня в бетонах и, соответственно, большему уплотнению бетона, что позволяет дополнительно повысить плотность, прочность на сжатие и морозостойкость.

Таблица 1 – Состав и физико-механические характеристики бетона с комплексной добавкой

Состав |

Расход добавки, % |

Осадка конуса, см |

Предел прочности при сжатии (3 суток), МПа |

Предел прочности при сжатии (28 суток), МПа |

Контрольный |

|

3 |

11 |

29,4 |

Бетон с добавкой |

0,5 |

12 |

22 |

58,3 |

Бетон с добавкой |

1 |

18 |

20 |

46 |

Нанодисперсный кремнезем связывает выделяющийся при гидратации портландит с образованием низкоосновных гидросиликатов кальция, за счет чего, вероятно, обеспечивается прирост прочности.

Высокие темпы набора прочности в ранние сроки твердения обусловлены тем, что комплексная добавка содержит одноименный вяжущему ион. Ускоряющий гидратационное твердение эффект комплексной добавки связан с тем, что происходит увеличение вероятности возникновения зародышевой фазы. Помимо этого, акрилат реагирует с гидроксидом кальция с образованием труднорастворимых смешанных солей, благодаря чему повышается растворимость фаз Са(ОН)2, С3S и C2S.

Заключение

Таким образом, выявлено повышение подвижности бетонной смеси с добавкой, содержащей акрилат и нанодисперсный кремнезем с П1 до П4 по сравнению с бездобавочной смесью. Установлено, что повышение при использовании разработанной добавки предела прочности при сжатии бетона на ранних сроках твердения обусловлено содержанием в добавке одноименного вяжущему иона, инициирующего возникновение зародышевой фазы, и акрилата, вступающего в реакцию с Са(ОН)2 с образованием труднорастворимых смешанных солей, ввиду чего повышается растворимость как самого Са(ОН)2, так и С3S и C2S. Повышение прочности в возрасте 28 суток объясняется, предположительно, ростом зародышевой фазы и образованием за счет нанодисперсного кремнезема мелкокристаллических новообразований гидросиликатов кальция.

Литература

1 Бабков, В.В. Образование и разрушение цементных бетонов [Текст]/В.В. Бабков. Уфа: ГУП «Уфимский полиграфкомбинат», 2002 г. 376 с.

2 Баженов, Ю.М. Высококачественные бетоны[Текст]/Ю.М. Баженов. М.: Изд-во «Ассоциации строительных вузов», 2006. 368 с.

3 3вездов, А.И. Направления развития производства и применения железобетона в России [Текст]/А.И. Звездов//Строительные материалы. № 1. 1999. С. 2021.

4 3вездов, А.И, Волков Ю.С. Бетон и железобетон: наука и практика [Текст]/А.И. Звездов, А.И. Волков//Первая всероссийская конференция по проблемам бетона и железобетона «Бетон на рубеже третьего тысячелетия», Кн. 1, М.: Ассоциация «Железобетон». 2001 г. С. 184208.

1.14 |

Исследование влияния влажности на прочность образцов арболита |

Мицкус Ю.А., Масалов А.В. (ЮЗГУ, г. Курск, РФ)

Предложена методика исследования влажности на прочность образцов арболита при сжатии.

The method is proposed for research of effect of moisture on compression strength of arbolit.

В существующих нормативных документах на арболит [1] предусмотрен метод испытаний для определения прочности на сжатие согласно [2]. В стандарте [2] и [3] на бетоны, учёт влияния влажности на прочность требуется проводить только для ячеистых бетонов.

Проведенные нами испытания образцов арболита дали следующие результаты: средняя прочность образцов – 1,87 МПа при средней влажности 10,5%. В качестве заполнителя в арболите применяют древесную щепу. Как известно, древесина – материал, физико-механические свойства которого сильно зависят от влажности. Поэтому представляется необходимым учет фактической влажности при испытаниях образцов

Арболит – бетон на цементном вяжущем, органических заполнителях и химических добавках, в том числе регулирующих пористость [1]. Допускаемые условия использования арболита – отсутствие агрессивных газовых сред и относительная влажность воздуха до 60%, в диапазоне температур от минус 40С до плюс 50С. Для бетонов, согласно [2], при испытаниях относительная влажность воздуха должна составлять не менее 55%, а температура 205С. Данная рекомендация вполне применима и к испытаниям и арболита.

Как известно, древесина – материал, обладающий сильными анизотропными свойствами, механические показатели древесины могут отличаться в 15-20 раз вдоль и поперёк волокон. Соответственно, существуют различные стандарты для испытания древесины на сжатие вдоль [4] и поперёк [5] волокон. Также различными свойствами древесина обладает в зависимости от собственной влажности, в этом случае наблюдается обратная зависимость – чем больше влажность древесины, тем меньше ее предел прочности на сжатие [6].

Поскольку прочностные характеристики древесины в значительной степени зависят от собственной влажности, в рамках совершенствования существующей методики испытания арболита предлагается провести испытания образцов трех видов, имеющих различную собственную влажность.

Размеры образцов соответствуют требованиям [2], 100х100х100 мм, влажность образцов в сериях испытаний различна. Согласно [1], влажность арболита в изделиях при отгрузке их потребителю не должна превышать 25% по массе, поэтому влажность первой серии принята 25%. Влажность второй серии образцов соответствует воздушно-сухому состоянию. Третья серия образцов испытывается в сухом состоянии.

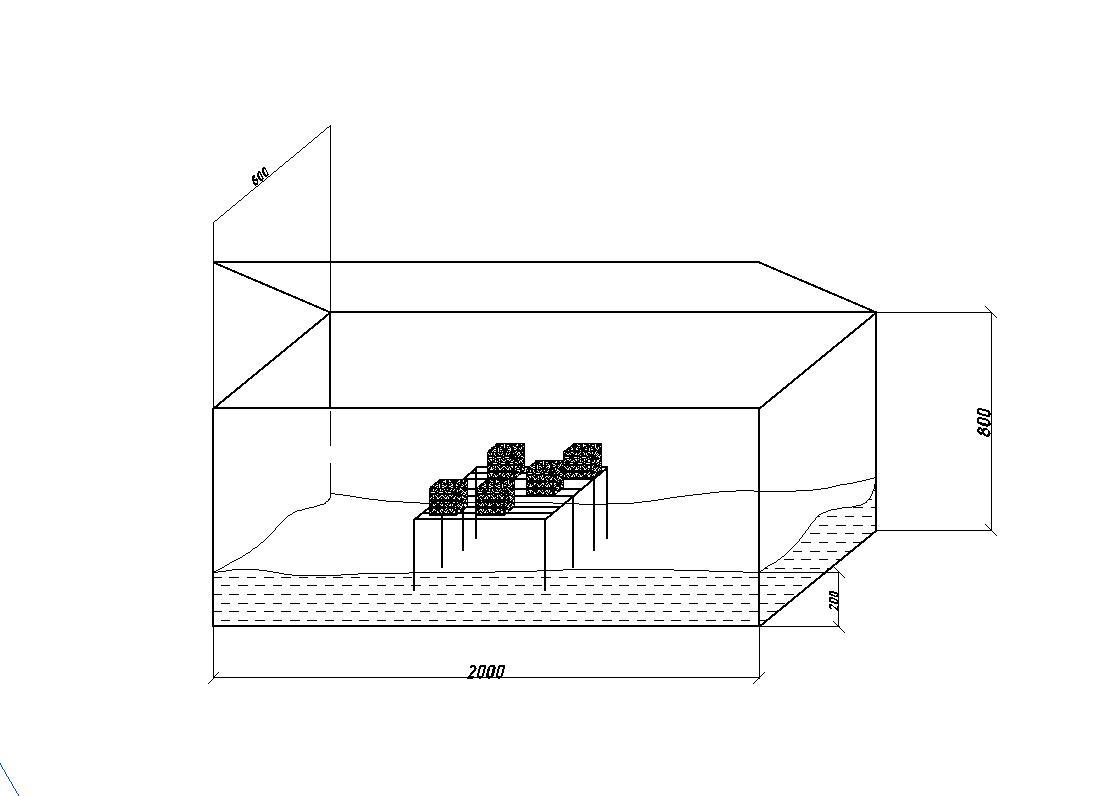

Необходимую 25% влажность образцов получим, поместив образцы в условия 100% влажности воздуха – ванна с гидрозатвором, заполненная водой. Образцы – кубы установлены над поверхностью воды, что предотвращает их замачивание (смотри рисунок 1).

Последовательность подготовки образцов (W=25%) для испытаний следующая:

1) взвешивание образцов – установление первоначальной массы;

2) высушивание образцов до постоянной массы, промежуточный контроль;

3) взвешивание образцов, установление величины постоянной массы;

4) размещение образцов для влагонасыщения в ванне, промежуточный контроль массы образцов;

5) испытания образцов согласно [2].

Образцы для испытаний в сухом состоянии высушивают до постоянной массы, помещают в воздухонепроницаемые ёмкости с влагопоглотителем, после кондиционирования испытывают на сжатие.

Образцы, хранившиеся в лабораторных условиях, испытывают на сжатие. На пробах, взятых из разрушенных образцов, определят влажность в воздушно-сухом состоянии.

Заключение

Таким образом, выполнены исследования подтвердили влияние влажности на прочность образцов арболита.

|

Рисунок 1 – Схема расположения образцов арболита в ванне

Литература

1 ГОСТ 19222-84 Арболит и изделия из него. Общие технические условия [Текст]. Введ. – 1.01.1985. – М.: Госстрой СССР, 1984.

2 ГОСТ 10180-90 Бетоны. Методы определения прочности по контрольным образцам [Текст]. Введ. 1.01.1991. – М.: Госстрой СССР, 1989.