- •Материалы

- •Содержание тома 1

- •Примеры создания современных быстровозводимых сооружений для экстремальных видов спорта в различных городах мира

- •Повышение энергоэффективности объектов

- •0.3 Возможность прогнозирования формы вогнутой части колеи на основе решения об эквивалентной длительности нагружения дорожных одежд

- •0.4 Быстротвердеющие бетоны для конструкций, возводимых в скользящей опалубке

- •0.5 Особенности кластерной формы организации экономических отношений в строительстве

- •0.6 Современное состояние и перспективы использования нанодисперсных добавок для бетонов

- •0.7 Особенности защиты от шума энергоэффективных зданий

- •0.8 Минимизация материальных затрат на обеспечение повышенной живучести зданий и сооружений1 Серпик и.Н., Алексейцев а.В., Курченко н.С.,

- •0.9 Перспективы «зеленого» строительства в брянской области

- •0.10 Исследование особенностей Измерения теплотехнических параметров каменных кладок

- •0.11 Структурный анализ и структурные изменения экономики россии2

- •1. Структурные сдвиги в экономике рф в рамках взаимодействия государственного и частного сектора.

- •2. Сдвиги по выпуску продукции

- •3. Сдвиги по занятости

- •4. Сдвиги по инвестициям и основным фондам

- •2. Оптимальность структуры российской экономики

- •1999-2011 Гг. ( - уравнение регрессии)

- •Альхарби Нура Айад Джаним, Аксёнова л.Л.

- •Иващенко ю.Г., Евстигнеев с.А., Страхов а.В.

- •Клюев а.В., Лесовик р.В., Пикалова е.К.

- •Клюев с.В., Лесовик р.В., Давыдова э.А., Лапшин р.Ю.

- •Литература

- •2 Гост р 53778-2010 Здания и сооружения. Правила обследования и мониторинга технического состояния. Общие требования [текст]/Введ. 01.01.2011– м.: Изд-во Стандартов, 2011. – 6с.

- •3 Гост р 53231-2008 Бетоны. Правила контроля и оценки прочности [текст]. Введ. 25.12.2008. – м.: Стандартинформ, 2009.

- •Муртазаев с-а.Ю., Сайдумов м.С., Алиев с.А.

- •Огурцова ю.Н., Соловьева л.Н., Ищенко а.В., Боцман а.Н.

- •Павленко н.В., Капуста м.Н., Осадчая м.С., Любимов д.Н.

- •Плотников в.В., Ботаговский м.В., Ушакова а.И.

- •Постникова о.А., Лукутцова н.П., Мацаенко а.А., Петров р.О.

- •Пыкин а.А., Лукутцова н.П., Дегтерев е.В.

- •Рахимбаев и.Ш., Половнёва а.В.

- •Рахимбаев ш.М., Толыпина н.М., Карпачева е.Н.

- •Соловьева л.Н., Еремин н.В.

- •Сыромясов в.А., Иванов а.И., Столбоушкин а.Ю., Алюнина к.В.

- •Шестаков н.И., Могнонов д.М., Аюрова о.Ж., Ильина о.В.

- •Федоренко е.А., Гегерь в.Я., Маркин д.В., Дунаев в.А.

- •Чернышева н.В., Эльян Исса Жамал Исса, Дребезгова м.Ю.

- •Шевченко л.М., Соболева г.Н., Королева е.Л., Иванова н.Н.

- •Янченко в.С, Лукутцова н.П, Горностаева е.Ю., Филимонов д.В.

- •Кононова м.С., Кривоносова д.В., Исаева в.В.

- •1 Гост 30732-2006 Трубы и фасонные изделия стальные с тепловой изоляцией из пенополиуретана с защитной оболочкой. Технические условия [Текст]. – м.: Стандартинформ, 2008. – 44 с.

- •Кононов а.Д., Кононов а.А., Варданян н.А., Аникин в.Н.

- •Литература

- •Кононов а.Д., Кононов а.А., Варданян н.А., Изотов д.Ю.

- •Литература

- •Литература

- •К вопросу об актуализации сНиП «нагрузки и воздействия»

- •Использование высокопрочной арматуры в армокаменных конструкциях

- •3.3 Совершенствование методов расчета железобетонных конструкций со смешанным армированием

- •3.4 Оценка напряженно-деформированного состояния фундаментных конструкций при разработке тэо реконструкции технологического комплекса Иноземцев в.К., Редков в.И., Иноземцева о.В.

- •3.5 Анализ начальной надежности железобетонных конструкций со сложным напряженным состоянием

- •3.6 Способ изготовления дверей

- •С разноцветной филенкой

- •Лукаш а.А., Свиридова е.А., Уливанова е.В.

- •(Бгита, г. Брянск, рф)

- •3.7 Динамическая устойчивость водонасыщенных грунтовых массивов намытых территорий при сейсмических воздействиях

- •Литература

- •3.8 Расчет элементов из клееной древесины cо стыковкой частью торцов

- •3.9 Анализ условий прочности конструкций из древесины с учетом сложного напряженного состояния

- •3.10 Анализ живучести железобетонных стержневых конструкций при потере устойчивости

- •3.11 Оценка вероятности отказа мостовых сооружений как строительной технической системы

- •3.12 Автоматизированный алгоритм оценки устойчивости откосов грунтовых сооружений

- •3.13 Моделирование свойств грунта при определении осадок центрально нагруженных ленточных фундаментов

- •3.14 Свободные колебания упругих ортотропных пластинок в виде правильных многоугольнков с однородными граничными условиями

- •3.15 Архитектурно-конструктивная система манежа с крытым футбольно-легкоатлетическим стадионом размерами 108×174 м на основе рамной схемы для г. Брянска

- •1 Привязка манежа к площадке строительства в г. Брянске

- •2 Архитектурно-планировочные, технологические и конструктивные решения

- •3 Расчет и конструирование поперечной рамы каркаса с ферменным ригелем

- •4 Расчет прогонов кровли с учетом косого изгиба. Подбор связей

- •5 Технико-экономические показатели конструктивной системы

- •3.16 Разработка универсальной каркасной архитектурно-конструктивной системы

- •Из стальных конструкций

- •1 Исходные данные для проектирования

- •2 Основные конструктивные решения

- •3 Статический расчет поперечной рамы каркаса и подбор сечений

- •3.17 Научная экспертиза железобетонных

- •Конструкций части цеха предприятия «метаклэй», пострадавшей от пожара, и разработка

- •Рекомендаций по реконструкции цеха

- •Сенющенков м.А., Швачко с.Н., Марченков п.А., Фещуков п.В.

- •1 Натурные обследования конструкций

- •2 Инструментально-лабораторные обследования

- •3 Расчетная экспертиза несущих железобетонных конструкций цеха

- •4 Расчетная экспертиза несущих стальных конструкций цеха

- •5 Усиление и демонтаж строительных конструкций

- •5.1 Усиление подстропильной фермы по оси (д, 19-21)

- •5.2 Демонтаж кровли и плит покрытия в осях (20-21, а-к) с устройством

- •5.3 Демонтаж стропильной железобетонной фермы по оси (21, а-д)

- •5.4 Усиление железобетонной двухветвевой колонны по оси (21, д)

- •5.5 Усиление половины подкрановой балки бкнб12-1к натяжными хомутами

- •5.6 Реконструкция торцовой стены по оси (21, а-к) и усиление

- •3.18 Оценка НагруженностИ повреждаемых стальных рам с учетом ударного взаимодействия с внешними преградами

- •3.19 Экспериментально-теоретическое исследование динамики стальной рамной конструкции при быстрой структурной перестройке

- •3.20 Конечно-элементное моделирование деформаций железобетонных плит

- •3.21 Основы расчета рамных конструкций переменного сечения из сварных двутавров с гибкой стенкой

- •3.22 Повышение эффективности стеновых строительных блоков из арболита

- •3.23 Экспресс прогнозирование риска строительства с учетом параметров существующей застройки

- •3.24 Напряженно-деформированное состояние сетчатой арматуры в швах кирпичной кладки

- •Проблемы инновационного биосферно-совместимого

- •Социально-экономического развития в строительном,

- •Жилищно-коммунальном и дорожном комплексах

- •Материалы

- •241037, Брянск, проспект Станке Димитрова, 3, бгита, тел. (4832) -746008

- •241050, Г. Брянск, ул. Горького, 30

Клюев с.В., Лесовик р.В., Давыдова э.А., Лапшин р.Ю.

(БГТУ им. В.Г. Шухова, г. Белгород, РФ)

В статье рассмотрены вопросы применения стальной фибры для дисперсного армирования мелкозернистых бетонов. Проведены экспериментальные исследования сталефибробетонных образцов на цементе и на композиционном вяжущем.

Acute questions of steelfiber using for disperse-reinforced fine-grained concrete are considered in the article. Researchers of steelfiber concrete patterns based on cement and compositional astringent material are held.

На сегодняшний день сфера использования железобетонных конструкций в России значительно расширяется. Многие здания и сооружения меняют свое функциональное назначение. Применение композиционных материалов способно разрешить данные проблемы.

Использование дисперсно-армированных цементных композиций позволяет выпускать облегченные строительные конструкции с повышенной прочностью на изгиб и ударной вязкостью. Выбор волокна обуславливается тем, какими свойствами должна обладать композиция для удовлетворения заданным требованиям [3-6].

Дисперсно-армированные бетоны являются одним из перспективных конструкционных материалов. Они представляют собой одну из разновидностей обширного класса композиционных материалов, которые в настоящее время все более широко применяются в различных отраслях промышленности. Дисперсное армирование осуществляется волокнами (фибрами), равномерно рассредоточенными в объеме бетонной матрицы. Для этого используются различные виды металлических и неметаллических волокон минерального или органического происхождения. В данной работе рассмотрено применение стальной фибры для мелкозернистого бетона [2].

Конструкции из сталефибробетона широко используются во многих областях строительства и с успехом применяются в таких странах как ЮАР, Германия, Япония, США и др. Однако, в нашей стране этому материалу уделяется мало внимания.

В последние годы на практике очень часто имеют место случаи, когда в районе строительства отсутствуют качественные крупные заполнители. Транспортировка щебня из других регионов, часто на значительные расстояния, становится экономически не оправданной. В этом случае встает вопрос о целесообразности применения местных материалов, в том числе песков и отходов горно-обогатительной промышленности, в качестве заполнителей бетонов.

В настоящее время нерудная, горнорудная и другие отрасли ежегодно складируют в отвалах сотни миллионов кубометров рыхлых отходов различного состава и строения, которые имеют размер зерен до 10 мм. Одной из причин неполного использования этих отходов в качестве мелких заполнителей бетонов является отсутствие их классификации, недостаточная изученность их характеристик и свойств бетонных смесей и бетонов на их основе.

Свойства техногенных песков, бетонных смесей и бетонов на их основе зависят от многих факторов, обусловленных свойствами исходных пород, способами их измельчения, методами обогащения полученного продукта и т.д. Наиболее существенное влияние оказывают прочность, структура и состав исходных пород.

При сопоставлении свойств природных и искусственных песков обращают на себя внимание основные, принципиальные различия этих материалов. Если первые являются в основном кварцевыми, с округлой формой зерен и гладкой поверхностью, то вторые имеют существенные различия по составу и свойствам исходных пород, форме зерен и шероховатости их поверхности. Искусственные пески имеют свежеобнаженную поверхность. В результате свойства последних различны. Взаимодействие поверхности техногенных песков с цементным тестом и цементным камнем значительно сложнее, чем у природных песков. Без учета этого взаимодействия невозможно изучить влияние гранулометрического состава, формы зерен, шероховатости поверхности и других характеристик песка на свойства смесей и бетонов [1, 2].

Для оценки возможности применения техногенных песков как сырья для производства фибробетона, были разработаны составы мелкозернистого бетона с использованием в качестве заполнителя отсева дробления кварцитопесчаника. Для получения более плотной упаковки заполнителя использовался песок Нижне-Ольшанского месторождения.

Экспериментальные исследования связаны с изучением поведения бетонных элементов, дисперсно-армированных стальной фиброй при сжатии и растяжении при изгибе.

В качестве фибры была принята стальная проволочная волновая фибра ТУ 14-1-55-36-2006. Она включается в бетонные образцы с целью увеличения прочности бетона на сжатие от 10% до 60% и на растяжение при изгибе от 10% до 200%.

Для приготовления высокопрочного мелкозернистого бетона применяют различные способы повышения активности цемента и качества бетонной смеси (домол и виброактивация цемента, виброперемешивание, применение суперпластификаторов). Большие перспективы в получении высокопрочных бетонов связаны с применением композиционного вяжущего, которое получают совместным помолом высокомарочного цемента и суперпластификатора.

Для его получения применялся товарный цемент ЗАО «Белгородский цемент» Цем I 42,5Н, отходы мокрой магнитной сепарации (отходы ММС) и суперпластификатора С-3.

Для оценки качества применяемых заполнителей были изучены их основные физико-механические свойства (таблица 1).

Таблица 1 – Физико-механические характеристики заполнителя

Наименование показателя |

Отсев дробления КВП |

Нижне-Ольшанский песок |

Модуль крупности |

3,50 |

1,12 |

Насыпная плотность в неуплотненном состоянии, кг/м3 |

1415 |

1467 |

Насыпная плотность в уплотненном состоянии, кг/м3 |

1490 |

1648 |

Истинная плотность, кг/м3 |

2710 |

2630 |

Пустотность, % |

47,8 |

44,2 |

Водопотребность, % |

5,5 |

11 |

Цементопотребность |

0,530 |

0,63 |

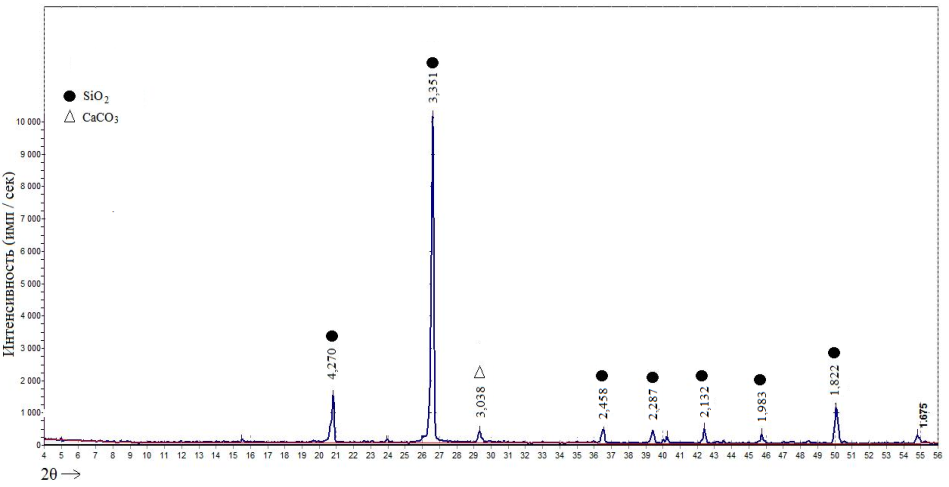

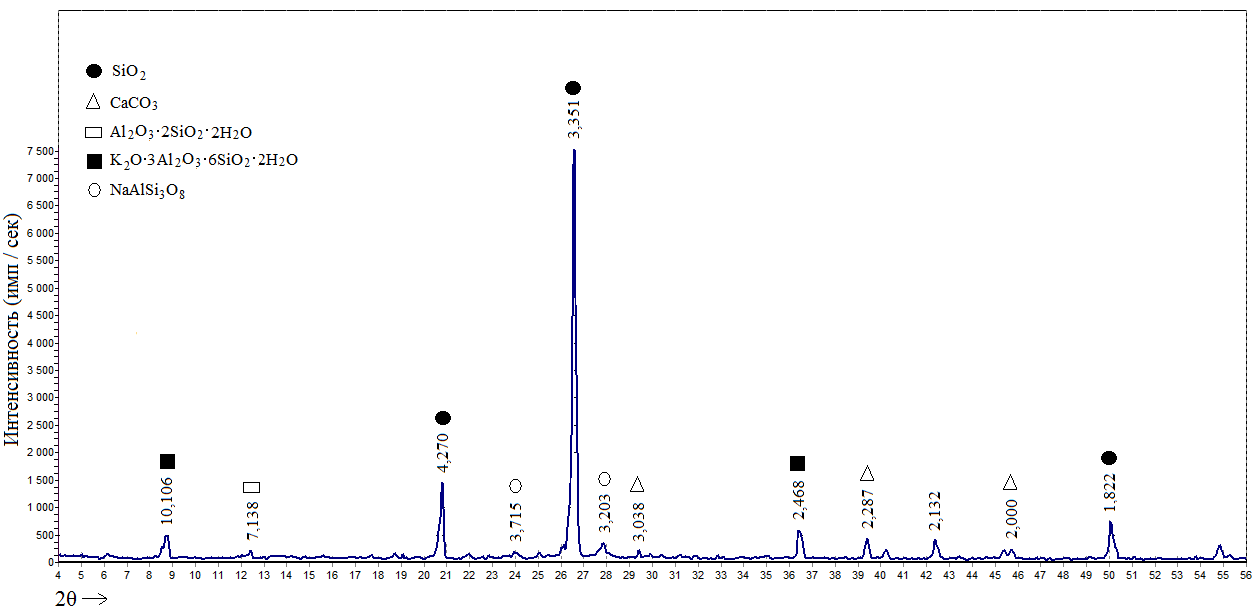

На рисунках 1 и 2 представлены результаты исследования по определению минералогического состава заполнителя.

|

Рисунок 1 – Дифрактограмма кварцевого песка Нижне-Ольшанского месторождения

Высушенные песок, отсев дробления кварцитопесчанника, композиционное вяжущее и стальная фибра были смешаны до получения гомогенного состава. Затем добавлялась вода до получения однородной массы. После формования и уплотнения образцы в течение 24 часов находились при температуре не ниже 15оС. Затем были сняты формы и бетонные образцы находились в камере твердения с температурой 20оС и влажностью более 90%, что соответствует требованиям ГОСТ.

|

Рисунок 2 – Дифрактограмма отсева дробления кварцитопесчанника

Таблица 2 – Результаты экспериментов

№ состава |

Состав |

Rсж, МПа |

Rизг, МПа |

|||||

Вяжущее |

Отсев дробл. КВП, кг |

Песок, кг |

Вода, л |

Стальная фибра, кг |

||||

Цем I 42,5Н, кг |

КВ |

|||||||

1 |

500 |

|

1400 |

– |

240 |

110 |

46,2 |

12,6 |

2 |

500 |

|

860 |

540 |

200 |

110 |

56,7 |

16,4 |

3 |

|

500 |

1400 |

– |

240 |

110 |

53,4 |

15,2 |

4 |

|

500 |

860 |

540 |

200 |

110 |

63,6 |

18,2 |

Испытание образцов для определения прочности на сжатие (кубики 100×100×100мм) и на растяжение при изгибе (призмы 100×100×400мм) проводились на универсальной испытательной машине по стандартной методике. Результаты экспериментов представлены в таблбице 2.

Заключение

1. Анализ экспериментальных исследований показал эффективность применения композиционного вяжущего. Сравнивая составы 1 и 3 из таблицы 2, можно видеть, что прочностные характеристики сталефибробетонных образцов показали увеличение прочности на сжатие на 13%, а на растяжение при изгибе на 17%.

2. Из таблицы 2 отчетливо видно увеличение прочностных характеристик сталефибробетонных образцов на композиционном вяжущем и заполнителе из отсева дробления кварцитопесчанника, обогащенным Нижне-Ольшанским песком. Сравнивая составы 2 и 4 наблюдаем, что прочностные характеристики сталефибробетонных образцов повысились – на сжатие на 11% и на растяжение при изгибе на 10%. Сравнивая составы 1 и 4, отмечаем увеличение прочности соответственно на 27% и 37%. Таким образом, для сборных элементов конструкций можно рекомендовать композиционное вяжущее в качестве вяжущего, а в качестве заполнителя отсев дробления кварцитопесчанника, обогащенный Нижне-Ольшанским песком.

3. Экономический эффект мелкозернистого бетона на основе техногенного песка по сравнению с тяжелым бетоном составляет 20%, что происходит за счет замены крупного заполнителя и снижения процента армирования сборных элементов конструкций.