- •Материалы

- •Содержание тома 1

- •Примеры создания современных быстровозводимых сооружений для экстремальных видов спорта в различных городах мира

- •Повышение энергоэффективности объектов

- •0.3 Возможность прогнозирования формы вогнутой части колеи на основе решения об эквивалентной длительности нагружения дорожных одежд

- •0.4 Быстротвердеющие бетоны для конструкций, возводимых в скользящей опалубке

- •0.5 Особенности кластерной формы организации экономических отношений в строительстве

- •0.6 Современное состояние и перспективы использования нанодисперсных добавок для бетонов

- •0.7 Особенности защиты от шума энергоэффективных зданий

- •0.8 Минимизация материальных затрат на обеспечение повышенной живучести зданий и сооружений1 Серпик и.Н., Алексейцев а.В., Курченко н.С.,

- •0.9 Перспективы «зеленого» строительства в брянской области

- •0.10 Исследование особенностей Измерения теплотехнических параметров каменных кладок

- •0.11 Структурный анализ и структурные изменения экономики россии2

- •1. Структурные сдвиги в экономике рф в рамках взаимодействия государственного и частного сектора.

- •2. Сдвиги по выпуску продукции

- •3. Сдвиги по занятости

- •4. Сдвиги по инвестициям и основным фондам

- •2. Оптимальность структуры российской экономики

- •1999-2011 Гг. ( - уравнение регрессии)

- •Альхарби Нура Айад Джаним, Аксёнова л.Л.

- •Иващенко ю.Г., Евстигнеев с.А., Страхов а.В.

- •Клюев а.В., Лесовик р.В., Пикалова е.К.

- •Клюев с.В., Лесовик р.В., Давыдова э.А., Лапшин р.Ю.

- •Литература

- •2 Гост р 53778-2010 Здания и сооружения. Правила обследования и мониторинга технического состояния. Общие требования [текст]/Введ. 01.01.2011– м.: Изд-во Стандартов, 2011. – 6с.

- •3 Гост р 53231-2008 Бетоны. Правила контроля и оценки прочности [текст]. Введ. 25.12.2008. – м.: Стандартинформ, 2009.

- •Муртазаев с-а.Ю., Сайдумов м.С., Алиев с.А.

- •Огурцова ю.Н., Соловьева л.Н., Ищенко а.В., Боцман а.Н.

- •Павленко н.В., Капуста м.Н., Осадчая м.С., Любимов д.Н.

- •Плотников в.В., Ботаговский м.В., Ушакова а.И.

- •Постникова о.А., Лукутцова н.П., Мацаенко а.А., Петров р.О.

- •Пыкин а.А., Лукутцова н.П., Дегтерев е.В.

- •Рахимбаев и.Ш., Половнёва а.В.

- •Рахимбаев ш.М., Толыпина н.М., Карпачева е.Н.

- •Соловьева л.Н., Еремин н.В.

- •Сыромясов в.А., Иванов а.И., Столбоушкин а.Ю., Алюнина к.В.

- •Шестаков н.И., Могнонов д.М., Аюрова о.Ж., Ильина о.В.

- •Федоренко е.А., Гегерь в.Я., Маркин д.В., Дунаев в.А.

- •Чернышева н.В., Эльян Исса Жамал Исса, Дребезгова м.Ю.

- •Шевченко л.М., Соболева г.Н., Королева е.Л., Иванова н.Н.

- •Янченко в.С, Лукутцова н.П, Горностаева е.Ю., Филимонов д.В.

- •Кононова м.С., Кривоносова д.В., Исаева в.В.

- •1 Гост 30732-2006 Трубы и фасонные изделия стальные с тепловой изоляцией из пенополиуретана с защитной оболочкой. Технические условия [Текст]. – м.: Стандартинформ, 2008. – 44 с.

- •Кононов а.Д., Кононов а.А., Варданян н.А., Аникин в.Н.

- •Литература

- •Кононов а.Д., Кононов а.А., Варданян н.А., Изотов д.Ю.

- •Литература

- •Литература

- •К вопросу об актуализации сНиП «нагрузки и воздействия»

- •Использование высокопрочной арматуры в армокаменных конструкциях

- •3.3 Совершенствование методов расчета железобетонных конструкций со смешанным армированием

- •3.4 Оценка напряженно-деформированного состояния фундаментных конструкций при разработке тэо реконструкции технологического комплекса Иноземцев в.К., Редков в.И., Иноземцева о.В.

- •3.5 Анализ начальной надежности железобетонных конструкций со сложным напряженным состоянием

- •3.6 Способ изготовления дверей

- •С разноцветной филенкой

- •Лукаш а.А., Свиридова е.А., Уливанова е.В.

- •(Бгита, г. Брянск, рф)

- •3.7 Динамическая устойчивость водонасыщенных грунтовых массивов намытых территорий при сейсмических воздействиях

- •Литература

- •3.8 Расчет элементов из клееной древесины cо стыковкой частью торцов

- •3.9 Анализ условий прочности конструкций из древесины с учетом сложного напряженного состояния

- •3.10 Анализ живучести железобетонных стержневых конструкций при потере устойчивости

- •3.11 Оценка вероятности отказа мостовых сооружений как строительной технической системы

- •3.12 Автоматизированный алгоритм оценки устойчивости откосов грунтовых сооружений

- •3.13 Моделирование свойств грунта при определении осадок центрально нагруженных ленточных фундаментов

- •3.14 Свободные колебания упругих ортотропных пластинок в виде правильных многоугольнков с однородными граничными условиями

- •3.15 Архитектурно-конструктивная система манежа с крытым футбольно-легкоатлетическим стадионом размерами 108×174 м на основе рамной схемы для г. Брянска

- •1 Привязка манежа к площадке строительства в г. Брянске

- •2 Архитектурно-планировочные, технологические и конструктивные решения

- •3 Расчет и конструирование поперечной рамы каркаса с ферменным ригелем

- •4 Расчет прогонов кровли с учетом косого изгиба. Подбор связей

- •5 Технико-экономические показатели конструктивной системы

- •3.16 Разработка универсальной каркасной архитектурно-конструктивной системы

- •Из стальных конструкций

- •1 Исходные данные для проектирования

- •2 Основные конструктивные решения

- •3 Статический расчет поперечной рамы каркаса и подбор сечений

- •3.17 Научная экспертиза железобетонных

- •Конструкций части цеха предприятия «метаклэй», пострадавшей от пожара, и разработка

- •Рекомендаций по реконструкции цеха

- •Сенющенков м.А., Швачко с.Н., Марченков п.А., Фещуков п.В.

- •1 Натурные обследования конструкций

- •2 Инструментально-лабораторные обследования

- •3 Расчетная экспертиза несущих железобетонных конструкций цеха

- •4 Расчетная экспертиза несущих стальных конструкций цеха

- •5 Усиление и демонтаж строительных конструкций

- •5.1 Усиление подстропильной фермы по оси (д, 19-21)

- •5.2 Демонтаж кровли и плит покрытия в осях (20-21, а-к) с устройством

- •5.3 Демонтаж стропильной железобетонной фермы по оси (21, а-д)

- •5.4 Усиление железобетонной двухветвевой колонны по оси (21, д)

- •5.5 Усиление половины подкрановой балки бкнб12-1к натяжными хомутами

- •5.6 Реконструкция торцовой стены по оси (21, а-к) и усиление

- •3.18 Оценка НагруженностИ повреждаемых стальных рам с учетом ударного взаимодействия с внешними преградами

- •3.19 Экспериментально-теоретическое исследование динамики стальной рамной конструкции при быстрой структурной перестройке

- •3.20 Конечно-элементное моделирование деформаций железобетонных плит

- •3.21 Основы расчета рамных конструкций переменного сечения из сварных двутавров с гибкой стенкой

- •3.22 Повышение эффективности стеновых строительных блоков из арболита

- •3.23 Экспресс прогнозирование риска строительства с учетом параметров существующей застройки

- •3.24 Напряженно-деформированное состояние сетчатой арматуры в швах кирпичной кладки

- •Проблемы инновационного биосферно-совместимого

- •Социально-экономического развития в строительном,

- •Жилищно-коммунальном и дорожном комплексах

- •Материалы

- •241037, Брянск, проспект Станке Димитрова, 3, бгита, тел. (4832) -746008

- •241050, Г. Брянск, ул. Горького, 30

Альхарби Нура Айад Джаним, Аксёнова л.Л.

(БГТУ им. В.Г. Шухова, г. Белгород, РФ)

Статья посвящена проблемам снижения энергозатрат при эксплуатации жилых и общественных зданий, а также в сфере производства стеновых материалов в республике Ирак.

The article is devoted to problems of reducing energy consumption in exploitation of residential and public buildings as well as in the production of wall materials in the Republic of Iraq.

Экономика Ирака развивалась очень динамично и стремительно в 70-е годы XX века за счет средств, получаемых от продажи нефти.

Ирак обладает вторыми по величине доказанными запасами нефти в мире (112 млрд. бареллей). По иракским официальным данным на 2010 год доказанные запасы нефти в Ираке повысились до 143,1 миллиарда баррелей.

Иракские государственные компании обладают монопольным правом на разработку местных месторождений нефти, её экспорт дает около 98% дохода в госбюджет страны.

По данным МВФ, в 2011 г. ВВП Республики Ирак по ППС составил 127,6 млрд. долл., что на 12,2% больше по сравнению с аналогичным показателем предыдущего года. В 2011 г. темп роста реального ВВП по сравнению с 2010 г. составил 9,9%.

По данным ЦРУ, в структуре ВВП на 2011 г. 61% занимает промышленность, 29% – сфера услуг, 10% – сельское хозяйство. Важнейшее значение для экономики Ирака имеет нефтяной сектор, который обеспечивает более 2/3 ВВП, свыше 99% от экспортных поступлений и около 90% доходов государственного бюджета страны.

По данным МЭА, в 2009 г. первичное потребление энергии в Ираке составило 32,2 млн. т н.э., производство – 119,6 млн. т н.э. В структуре производства энергоресурсов доминирует нефть с долей 99%. Оставшуюся часть составляют природный газ и гидроэнергия. В структуре потребления ПЭР лидируют нефтепродукты (94,6%); доля газа составляет 2,4%.

Ирак стремительно наращивает добычу и экспорт нефти и в 2011 г. по данным показателям уверенно входил в первую десятку в мире. Из страны экспортируется около 80% добытой нефти, которая, большей частью, направляется в страны Азии (Китай, Индия, Республика Корея) и США.

Весь добываемый в Ираке газ идет на внутреннее потребление. Основным потребителем является промышленность.

Рыночная политика в области электроэнергетики Ирака контролируется, в основном, государственными энергетическими компаниями, и важную роль в формировании энергетической политики страны играет правительство.

По данным за 2008г. энергоемкость ВВП Ирака составляет 0,349 т н.э./ тыс. долл. ВВП.

Начавшийся экономический рост ведет к существенному увеличению спроса на энергетические ресурсы, что потребует неотлагательного решения накопившихся экономических и экологических проблем.

Важным направлением развития стратегии энергосбережения в Ираке является использование высокоэффективных ограждающих конструкций в зданиях и сооружениях, минимизирующих потери тепла в зимнее время и поступление тепла в помещения в жаркое время года, а, следовательно, снижение энергозатрат на кондиционирование воздуха.

На рисунке 1 представлена диаграмма среднемесячных температур в столице республики Ирак г. Багдаде.

|

Рисунок 1 – Среднемесячные температуры в столице Ирака г. Багдаде

На диаграмме видно что, практически весь год, за исключением 2-3 месяцев, необходимо корректировать температуру в жилых и общественных помещениях для создания комфортных условий. В течение трех месяцев требуется отапливать помещения, а на протяжении 6 месяцев охлаждать. Затраты на нагрев и охлаждение воздуха, таким образом, весьма значительны.

Традиционно в республике Ирак наружные и внутренние стены зданий и сооружений возводились из тяжелого бетона, природного известняка, керамического кирпича. Каждый из этих видов материалов имеет плотную структуру. Физико-механические характеристики этих материалов представлены в таблице 1.

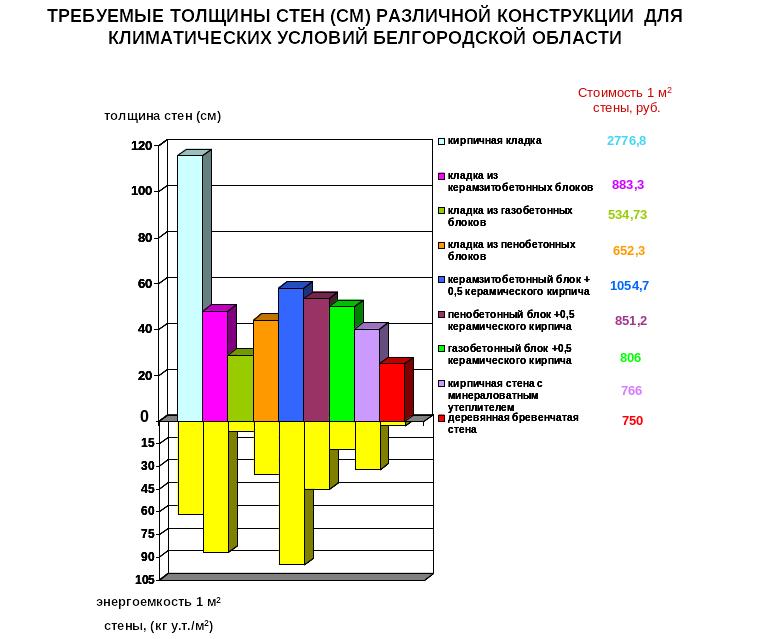

Коэффициент теплопроводности газобетона в десятки раз ниже, чем у плотных строительных материалов, традиционно используемых в республике Ирак. Если сравнить другие функциональные показатели, рассчитанные для наружных стен в условиях сопоставимости, то видно также, что газобетон имеет самое лучшее их соотношение, представленное на рисунке 2.

Такое сравнение было проведено для условий средней полосы России. Совершенно очевидно, что такие соотношения будут справедливы в летнее время при повышенной солнечной радиации в сухом и жарком климате Ирака, если вести речь о необходимости экономии энергозатрат на кондиционирование воздуха.

Таблица 1 – Физические характеристики материалов наружных стен в республике Ирак

Название материала |

Средняя плотность, кг/м3 |

Коэффициент теплопроводности, [Вт/(м·ºС)] |

Тяжелый бетон (железобетон) |

2300–2400 |

1,28–1,7 |

Кладка из обыкновенного кирпича |

600–1700 |

0,384–0,814 |

Газобетон |

500–700 |

0,096–0,14 |

Известняк |

1800-2400 |

1,7 |

|

Рисунок 2 – Соотношение энергоемкости производства, стоимости и расхода

строительных материалов на 1 м2 наружных стен

Заключение

Учет соотношения энергоемкости производства строительных материалов и их функциональных характеристик позволит формировать перспективы развития строительной индустрии с целью значительного повышения её экономической эффективности.

Литература

1 Ильичев, В.А. Энергоемкость строительных материалов и их функциональные характеристики [Текст]/В.А. Ильичев, В.С. Лесовик, Л.Л. Аксёнова//Фундаментальные и приоритетные прикладные исследования РААСН по научному обеспечению развития архитектуры, градостроительство и строительной отрасли Российской Федерации в 2007 году: в с 2 т.: сб. науч. Тр РААСН / Белгородский государственный технологический университет; под ред В.А. Ильичева и др. – Белгород: Изд-во БГТУ им. В.Г. Шухова, 2008. – Т.2. – 377 с.

2 Лесовик, В.С. К проблеме повышения эффективности и эксплуатационных характеристик бетонов [Текст]/В.С.Лесовик, Л.Л. Аксёнова//Инновационные материалы и технологии: сб. докл. Междунар. Науч.-практ. Конф., Белгород, 11–12 окт. 2011 г./Белгор. Гос. Технол. Ун-т. – Белгород: Изд-во БГТУ, 2011.

1.2 |

ОБЕСПЕЧЕНИЕ СВОЙСТВ САНИРУЮЩИХ ШТУКАТУРНЫХ РАСТВОРОВ МОДИФИЦИРОВАННЫМИ ОТХОДАМИ ПРОМЫШЛЕННОСТИ |

Белых С.А., Чикичёв А.А. (БрГУ, г. Братск, РФ)

Санирующие штукатурки эффективный способ борьбы с высолами на поверхностях строительных конструкций из искусственного камня, за счёт особенного строения или специально созданной структуры пор. Цель работы выбор сырья, имеющегося в регионе, и апробация составов санирующих штукатурок на его основе. Из отходов и сырьевых ресурсов использованы: полимерный остаток отход производства скипидара; зола-унос ТЭЦ-7 ЗАО «Иркутскэнерго»; тонкодисперсные чёрные сланцы остаток после извлечения золота месторождения «Сухой Лог».

Sanitizing plasters an effective way to deal with salty efflorescences on the surfaces of building structures of artificial stone, by special construction or specially designed pore structure. Purpose choice of the potential raw materials available in region, and testing sanitizing plaster compositions based on it. From waste and raw materials of the region used: polymer residue turpentine production waste; fly ash CHP-7 JSC "Irkutskenergo"; fine dispersed black shale the residue after gold extraction of “Suhoi Log” deposit.

Строительные конструкции из искусственного камня при эксплуатации в условиях оводнения почвы, высокого уровня грунтовых вод подвергаются образованию высолов на наружных поверхостях, что влечёт за собой порчу внешнего вида и разрушение отделки. Сущность этого явления вода, проходящая через тело конструкции, которая транспортирует из грунта водорастворимые соли, и выводит их на поверхность через систему капиллярных пор. При её высыхании происходит кристаллизация солей, давление которых вызывает отслоение отделочных материалов. Одним из эффективных способов борьбы с этим является применение санирующих штукатурок.

Целью работы является разработка сухой строительной смеси (ССС) для санирующей штукатурки.

Для достижения цели решены следующие задачи:

– выбор сырьевых компонентов региона, которые обеспечат основные свойства санирующих штукатурок;

– выбор технологических приемов модификации отходов для целей использования в качестве компонентов строительных смесей;

– исследование свойств материала и определение эффективности моди-фицированных компонентов.

Санирующие штукатурки предотвращают высолообразование на наружных поверхностях конструкций. Выходящая их конструкции вода адсорбируется на внутренней поверхности условно-замкнутых или микрокапиллярных пор, внутри которых происходит высолообразование, частично сопровождающееся кольматацией водонесущих капилляров. Соответствующее поровое строение обеспечивается такими веществами, как силикагели, цеолиты, поризованная керамика, активированный уголь и т.п. Чтобы законсервированные соли не вымывались влагой снаружи, поверхность штукатурки не должна впитывать воду, при этом сохраняя паропроницаемость для испарения внутренней влаги. Для придания таких свойств в верхних слоях санирующих штукатурок используют поверхностно-активные вещества (ПАВ) гидрофобизаторы. Управление поровой структурой и свойствами цементных материалов путем введения ПАВ тема исследований многих ученых, среди которых Манананков А.В., Недавний О.В.; Хомич В.А. и Эмралиева С.А.; Ерофеев В.Т.; Гончарова Л.Н. и Гончаров Н.И., Батраков В.Г., Баженов Ю.М., Соломатов, Кунцевич О.В., Каприелов С.С., Ратинов В.Б., Розенберг Т.И., Стольников В.В., Карнаухов Ю.П., Хигерович М.И.

Так как требуемые свойства совместить в однокомпонентной штукатурной системе технологически затруднительно, обычно применяют двухкомпонентные, состоящие из пористого сорбирующего внутреннего слоя и водоотталкивающего наружного.

На основании проведённых теоретических изысканий установлено потенциальное сырьё в регионе, пригодное для придания специальных свойств слоям санирующей штукатурки:

Полимерный остаток (ПО) сульфатной варки целлюлозы целлюлозно-картонного комбината братского отделения ЗАО «Илим Палп Энтерпрайз», на ~97% представляющий собой смесь высококипящих терпенов. Ранее установлено, что ПО обладает выраженным гидрофобным эффектом [6]. Моле-кулы большинства терпенов имеют выраженное полярное строение, что обус-лавливает поверхностную активность этого вещества. Эмиссия терпенов выс-тупает в качестве важнейшего фактора жизнестойкости растений ограничения проникновения болезнетворных микроорганизмов в ткани, постоянно повреждаемые насекомыми и другими животными. Большинство терпенов обладает мощным фунгицидным и бактерицидным (или бактериостатическим) действием. Наиболее интенсивная эмиссия терпенов наблюдается в первый момент после повреждения, то есть происходит стерилизация пораженных участков растительных тканей. Полимерный остаток – добавка гидрофобного действия в наружный слой штукатурки, предположительно с бактерицидным эффектом.

Сырое сульфатное мыло (ССМ) того же предприятия горючая мазе-образная жидкость, плотность которой составляет 0,92-0,95 г/см3, не токсично, обладает неприятным запахом, температура, oС: самовоспламенения 483, воспламенения 316, вспышки 264. В процессе получения целлюлозы смо-листые вещества древесины активно переходят в сульфатный щелок и концен-трируются в сыром сульфатном мыле. Сульфатное мыло содержит натриевые соли жирных и смоляных кислот и, так называемые, неомыляемые вещества. Оно использовано в качестве эмульгатора при приготовлении эмульсии ПО;

Отработанные чёрные сланцы золотоносного месторождения Сухой Лог. Это мелкодисперсный порошок, обладающий высокой адсорбционной ёмкостью. Он получается после добычи рудного золота Бодайбинским горно-обогатительным комбинатом. Его химический состав представлен в таблице 1.

Таблица 1 – Химический состав чёрных сланцев, мас. %

SiO2 |

Al2O3 |

CaO |

MgO |

Fe2O3 |

Na2O |

K2O |

СO2 |

ТiO2 |

P2O5 |

FeO |

MnO |

ппп |

59,06 |

16,55 |

1,83 |

3,15 |

2,75 |

1,45 |

2,57 |

2,57 |

0,95 |

0,21 |

4,61 |

0,09 |

5,2 |

Ранее установлено [4], что введение черных сланцев до 5% от массы цемента снижает водопотребность равноподвижных цементных бетонов и растворов на 5-7%.

В качестве объекта исследований готовили модельный состав цементно-песчаного раствора из материалов, свойства которых описаны далее:

вода для затворения водопроводная, соответствующая ГОСТ 23732-79.

вяжущее цемент Ангарского завода марки ПЦ 500-Д0. В таблице 2 приведены его основные паспортные свойства.

Таблица 2 – Свойства цемента

Нормальная густота, % |

Сроки схватывания |

Марка |

Минералогический состав, % |

||||

начало |

конец |

C3S |

C2S |

C3A |

C4AF |

||

25 |

1ч. 50мин. |

4ч. 10 мин. |

500-Д0 |

57–61 |

12–16 |

8–9 |

11–14 |

заполнитель русловой кварцевый песок реки Ангара.

Для обеспечения соответствия штукатурному раствору использовали фракции 0,162,5 мм. Свойства подготовленного песка приведены в таблице 3.

Таблица 3 – Свойства кварцевого песка

Насыпная плотность, кг/м3 |

Истинная плотность, кг/м3 |

Модуль крупности, Мк |

Содержание пылеватых и глинистых веществ, % |

1533 |

2670 |

1,61 |

отсутствуют |

жидкое стекло (ЖС) натриевое со следующими характеристиками: силикатный модуль 2,6–3,2; плотность 1,36–1,45 г/см3; массовая доля Na2О – 8,7–13,3%; массовая доля SiO2 – 24,1–35,0%.

проба золы-унос (ЗУ), образующейся на ТЭЦ–7 г. Братска. Химический состав представлен в таблице 4.

химические добавки: суперпластификатор С-3 и ускоритель твердения формиат кальция класса ХЧ (ФК).

Таблица 4 – Химический состав золы-унос, мас. %

SiO2 |

Al2O3 |

CaO |

MgO |

Fe2O3 |

Na2O |

K2O |

SO3 |

46,8 |

12,5 |

23,5 |

4,6 |

8,9 |

0,3 |

0,43 |

1,43 |

Методы исследований приведены в таблице 5.

Таблица 5 – Методы исследований

Исследуемое свойство |

Нормативный документ |

Нормальная густота цементного теста |

ГОСТ 310.3-76 |

Подвижность растворной смеси |

ГОСТ 310.4-81 |

Плотность растворной смеси и раствора |

ГОСТ 5802-86 |

Водопоглощение раствора |

ГОСТ 12730.3-78 |

Промывка, сушка кварцевого песка |

ГОСТ 8735-88 |

Прочность раствора на изгиб и сжатие |

ГОСТ 310.4-81 |

Морозостойкость раствора |

Инструкция к прибору «Бетон-ФРОСТ» |

Определение бактерицидности |

МУ 2.1.674-97 |

Полимерный остаток – жидкое вещество, которое не смешивается с водой. Для введения в цементные строительные смеси с водой затворения полимерный остаток необходимо эмульгировать. Приготовление эмульсий проводилось на лабораторной установке с частотой вращения рабочего органа 2700 об/мин. Стабильность эмульсий оценивали как период времени от конца перемешивания до появления визуально фиксируемого расслоения компонентов эмульсии. В ходе многочисленных экспериментов подобран стабильный состав эмульсии (ЭПО) вида ПО:ССМ:ЖС:Вода = 1:0,1:0,05:3,5. Эмульгированный полимерный остаток хорошо разбавляется водой затворения для цементных бетонов и растворов, но для введения в качестве компонента сухих смесей его необходимо модифицировать и получить в виде сухого порошка.

С целью получения сухой добавки в строительные смеси использовали известный способ [2] осаждения органических веществ на минеральных носителях с последующим высушиванием. Из рабочей эмульсии полимерного остатка изготовили несколько комплексных добавок. Для этого на основе рабочей эмульсии готовили суспензии. Суспензии готовили путём введения в эмульсию тонкодисперсных минеральных компонентов и перемешивания до гомогенного состояния в лабораторном смесителе. В качестве тонкодисперсного компонента использовали золу-унос, микрокремнезем, строительный гипс. Суспензию сушили в сушильном шкафу при температуре 105ºС. После сушки массу измельчали до порошкообразного состояния. Готовый продукт представляет собой органо-минеральную добавку, гидрофобное действие которой подтверждено экспериментально.

Для дальнейшей работы была принята добавка на основе золы-унос и названа комплексной добавкой (КД). Добавка на основе микрокремнезема увеличивает водопотребность смеси, добавка на основе гипса ухудшает деформативные свойства строительной смеси.

Сравнили эффект действия эмульгированного полимерного остатка и сухой комплексной добавки на его основе. Установили, что при введении добавок в равных количествах, в пересчете на ЭПО, исследуемые строительные смеси обладают сопоставимыми свойствами по водопоглощению, водонасыщению, паропроницаемости. Модельный состав строительной смеси Ц:П=1:3, В/Ц=0,46. При введении полимерного остатка в виде эмульсии с водой затворения его дозировка составила 0,8% от массы цемента, для сухого порошка эквивалентное содержание ЭПО обеспечено, при введении 5% от массы цемента. Для обеспечения равной подвижности в смеси с сухой КД вводили дополнительно 0,5% от массы цемента добавки С-3.

Установлено, что ЭПО и КД снижают капиллярный подсос образцов–балочек на 40%, коэффициент водонасыщения уменьшается с 0,87 до 0,69 и 0,68 соответственно. Влажность образцов, выдержанных в среде насыщенного пара, в сравнении с контрольным составом без добавок, уменьшается на 45%.

Испытаниями на прочность установлено, что введение ЭПО и КД замедляет структурообразование в первые трое суток. Прочность на сжатие образцов в возрасте 3-х суток меньше прочности контрольных на 40%, в возрасте 7-ми суток – меньше на 15%. Для штукатурных смесей важен набор прочности в начальный период твердения. С целью интенсификации набора прочности дополнительно ввели в смесь химическую добавку – формиат кальция.

Для оптимизации состава финишного слоя штукатурной строительной смеси проведён планированный эксперимент. Варьировали три фактора:X1 – количество КД; X2 – количество С-3; X3 – количество ФК. Количество вводимых добавок приняты в процентах от массы цемента на трёх уровнях по дробному факторному плану, предполагающему проведение опытов в 15 точках факторного пространства.

Контролировались в эксперименте следующие отклики и их значения: У1 – водоцементное отношение; У2 – водопоглощение; У3 – коэффициент водонасыщения; У4 – прочность при сжатии при нормальном твердении.

В результате эксперимента и обработки его результатов получены уравнения регрессии:

|

(1) |

|

(2) |

|

(3) |

|

(4) |

В результате анализа экспериментальных данных оптимизирован [1] модельный состав ССС, который включает в себя (мас. части): цемент – 1, песок – 3, КД – 0,025, С-3 – 0,0075, формиат кальция – 0,02.

Основные свойства состава приведены в таблице 6.

Таблица 6 – Основные свойства оптимизированного состава

Наименование показателя |

Финишный слой санирующей штукатурки из сухой строительной смеси пониженной водопроницаемости |

Водоцементное отношение, % |

0,39 |

Прочность при сжатии при нормальном твердении, Rсж, МПа; |

32,2 |

Прочность при изгибе при нормальном твердении, Rизг, МПа; |

6,64 |

Плотность образца, твердеющего в нормальных условиях, кг/м3 |

2261 |

Водопоглощение, Wп, % |

5,50 |

Водонасыщение, Wн, % |

8,21 |

Коэффициент водонасыщения, kвн |

0,67 |

Марка по морозостойкости, F (количество циклов на приборе «Бетон-ФРОСТ») |

300 (396) |

Для определения бактерицидности финишного слоя санирующей штукатурки из сухой строительной смеси состава Ц:П=1:3 с В/Ц = 0,59 и добавками в соответствии с таблицей 7, изготовили образцы для определения бактерицидных свойств.

Таблица 7 – Составы растворов для испытания на бактерицидность

Состав |

Добавка |

Расход добавки, % |

Диаметр расплыва, мм |

1 |

– |

– |

108 |

2 |

черные сланцы |

5 |

180 |

3 |

КД |

2,5 |

185 |

С-3 |

0,75 |

||

ФК |

2 |

||

4 |

КД |

2,5 |

220 |

С-3 |

0,75 |

||

ФК |

2 |

||

черные сланцы |

5 |

Результаты определения бактерицидности приведены в таблице 8.

Таблица 8 – Результаты определения бактерицидности

Характеристика биоцидности |

Разведение |

Состав |

|||

1 |

2 |

3 |

4 |

||

Количество бактерий при определении бактерицидности, КОЕ |

1:10 |

5 |

0 |

10 |

0 |

1:100 |

1 |

0 |

0 |

0 |

|

1:1000 |

0 |

0 |

0 |

0 |

|

1:10000 |

0 |

0 |

0 |

0 |

|

Средний диаметр зоны подавления роста бактерий, мм |

– |

11 |

21 |

16 |

22 |

Установлено, что добавка чёрных сланцев оказывает бактерицидный эффект. Действие ПО на e. coli неявно. Для оценки фунгицидности предполагается закупка стандартных культур грибов и оценка действия добавок на них.

Современный ассортимент промышленного оборудования позволяет скомпоновать завод по производству сухих строительных смесей любой производительности из стандартных комплектующих.

Разработана технологическая схема узла приготовления предлагаемой добавки на основе ПО. Способ апробирован и описан в [2]. Известная технология производства сухих смесей доработана и дополнительно предусматривает оборудование узла приготовления комплексной добавки в сухую смесь из эмульсии полимерного остатка. Компоненты эмульсии (ПО, ССМ, ЖС и вода) весовыми дозаторами по трубопроводу подаются в смеситель, где перемешиваются и эмульсия перегоняется в накопительный бак. Из него она дозируется в смеситель суспензии вместе с золой уноса, откуда суспензия сгружается в накопительный бак, из которого питается сушилка-подъёмник. На выходе из сушилки получается комплексная добавка (КД).

Заключение

1. Проведены исследования в области теории и практики санирующих штукатурок и определены основные технологические приемы их получения.

2. Определены потенциальные сырьевые ресурсы для производства санирующих штукатурок, в том числе с привлечением крупнотоннажных промышленных отходов региона (полимерный остаток, зола-унос, чёрные сланцы, сырое сульфатное мыло).

3. Установлено, что полимерный остаток (ПО) - отход производства скипидара обладает гидрофобными свойствами и гидрофобизирующим эффектом действия на цементные материалы.

4. Получена стабильная эмульсия на основе ПО, которую можно вводить с водой затворения в цементные материалы.

5. Разработана методика получения сухой добавки с гидрофобизирующим эффектом для санирующих штукатурок из сухих строительных смесей.

6. Исследованы биоцидные свойства сухой строительной смеси, содержащей черные сланцы. Установлено, что черные сланцы увеличивают бактерицидность строительной смеси.

7. Проведена оптимизация модельного состава сухой строительной смеси для гидрофобного слоя санирующей штукатурки, включающего цемент, песок, разработанную добавку, С-3, формиат кальция.

8. Разработана принципиальная технологическая схема производства сухих добавок на основе полимерного остатка, совместимая с типовыми линиями производства ССС.

Литература

1 Белых, С.А. Сухие строительные смеси для растворов пониженной водопроницаемости [Текст]/С.А. Белых, А.М. Даминова, А.А. Чикичёв// Современные проблемы строительства и жизнеобеспечения: безопасность, качество, энерго- и ресурсосбережение: материалы II Всероссийской научно-практической конференции, г. Якутск 24-25 ноября 2011 г./Под ред. Т.А. Корнилова, Г.П. Афонской, И.А. Докторова. – Якутск: Изд. дом СВФУ, 2011.- С. 132-136.

2. Патент 2283292 РФ МПК 8 C 04 B 24/24, C 04 B 38/10, C 04 B 103/30 Способ приготовления микрогранул комплексной добавки в цементные композиты [Текст]/Белых С.А., Зиновьев А.А., Даминова А.М., Лебедева Т.А., Мясникова А.Ю., Попова В.Г. – опубл. 10.09.09 – бюл. №25. – 7с.

3 Белых, С.А. Цементный строительный раствор для штукатурок с добавкой из полимерного остатка [Текст]/С.А. Белых, А.А. Чикичёв//Труды Братского государственного университета: Сер.: Естественные и и инженерные науки – развитию регионов Сибири: в 2 т. – Братск: Изд-во БрГУ, 2012. – Т.2. – С. 155-160

4 Даминова, А.М. Черносланцевые отходы месторождения Сухой Лог как минеральный пластификатор цементных композиций [Текст]/А.М. Даминова, С.А. Белых, М.П. Глебов//Труды Братского государственного университета: Сер.: Естественные и и инженерные науки – развитию регионов Сибири: в 2 т. – Братск : Изд-во БрГУ, 2008. – Т.2. – С. 225-231

5 Патент 2278085 РФ МПК 8 C 04 B 28/04, C 04 B 38/10 Способ регулирования воздухововлечения бетонной смеси [Текст]/Белых С.А. – опубл. 20.06.06 – бюл. №17. – 5с.

5 Карнаухов, Ю.П. Цементные системы, модифицированные продуктами сульфатно-целлюлозного производства [Текст]: учебное пособие/Ю.П. Карнаухов. – Иркутск, 1992. – 105с.

1.3 |

К ВОЗМОЖНОСТИ ПОЛУЧЕНИЯ АВТОКЛАВНЫХ ЯЧЕИСТЫХ БЕТОНОВ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО СЫРЬЯ |

Володченко А.Н. (БГТУ им. В.Г. Шухова, г. Белгород, РФ)

Рассматривается возможность использования магнезиальных глин месторождения Архангельской алмазоносной провинции в качестве компонента вяжущего для получения автоклавных ячеистых бетонов.

There is considered the possibility of using magnesium clay deposits of the Arkhangelsk diamond province as a component of the binder to produce autoclaved aerated concrete.

С развитием промышленного производства с каждым годом обостряются экологические проблемы, усиливается техногенный прессинг на окружающую среду, что отражается на устойчивости системы «человек – материал – среда обитания». Существенный вклад в этом направлении вносит стройиндустрия, потому что промышленность строительных материалов – это около 10% потребляемой энергии в мире, порядка 12% работающих и большие объемы выбросов в атмосферу [1].

В настоящее время в РФ и большинстве стран СНГ введены в действие новые повышенные теплотехнические требования к конструкциям наружных стен зданий. В этой связи особую актуальность приобретают задачи увеличения производства и расширения области применения стеновых материалов с улучшенными теплоизоляционными характеристиками, в частности, автоклавного ячеистого бетона. Многолетняя практика производства и применения ячеистых бетонов в России и за рубежом показывает, что в основе их производства лежит энергосберегающая технология, а по строительно-эксплуата-ционным показателям и теплозащитным характеристикам ячеистобетонные изделия и конструкции относятся к высокоэффективным.

Основным сырьем для производства автоклавных ячеистых материалов является песок, запасы которого ограничены. В связи с этим приходиться ориентироваться на менее качественное сырье, запасы которого достаточно велики. Наиболее перспективным, в этом плане, являются ячеистобетонные изделия, производство которых основывается на местном и попутном сырье.

В Архангельской области выявлены залежи магнезиальных глин ультраосновного состава. Известны положительные результаты использования ультраосновных горных пород магнезиального состава для производства автоклавных силикатных материалов [2]. Установлена возможность использования вскрышных пород и, в частности, магнезиальных глин Архангельской алмазоносной провинции (ААП) в качестве компонента вяжущего силикатных автоклавных материалов [3–4].

Целью настоящей работы – изучение возможности использования магнезиальных глин в качестве сырья для получения автоклавных ячеистых бетонов.

В работе использовалась магнезиальная глина, отобранная из керна детальной разведки на месторождении ААП [4]. Глина представляет собой плотную породу серого цвета с зеленым оттенком. В пробе по гранулометрическому составу преобладают алевритопелитовые частички (73,82 мас. %). Химический состав породы следующий, масс. %: SiO2 – 45,3, Al2O3 – 6,24, Fe2O3 – 8,14, CaO – 8,86, MgO – 18,92, TiO2 – 0,65, K2O – 2,16, Na2O – 2,84, п.п.п. – 6,16.

Изучаемая порода использовалась в виде вяжущего, получаемого совместным помолом породы, извести и кварцевого песка до удельной поверхности 500–550 м2/кг. Содержание глины составляло 5–15 мас. % от сухой смеси. Активность смеси составляла 10, 12 и 14 мас. %. Отношение кремнеземистого компонента к вяжущему С было принято 1,0 и 1,5. В качестве газообразователя использовали алюминиевую пудру марки ПАП-1. Автоклавную обработку проводили при давлении насыщенного пара 1,0 МПа по режиму: подъем давления пара – 1,5 ч, время изотермической выдержки – 6 ч, сброс давления – 1,5 ч. Результаты физико-механических испытаний образцов представлены на рисунке 1.

При С = 1 с увеличением содержания глины до 10 мас. % при активности сырьевой смеси 10 и 12 мас. % предел прочности при сжатии образцов возрастает соответственно на 27,3 % (до 4,24 МПа) и на 41,4 % (до 4,88 МПа) (смотри рисунок 1, кривая 1 и 2). Дальнейшее увеличение содержания породы в сырьевой смеси до 15 мас. % незначительно снижает прочность образцов. Оптимальное содержание породы составляет в пределах 10-15 мас. %. Повышение активности сырьевой смеси до 14 мас. % снижает прочность образцов (смотри рисунок 1, кривая 3).

При С = 1,5 (смотри рисунок, кривые 4–6) прочность повышается как с увеличением содержания глины до 15 мас. %, так и с увеличением активности сырьевой смеси. При этом более низкие значения прочности, полученные для составов при С = 1,5, вероятно, обусловлены формированием менее прочной структуры цементирующего соединения.

|

Рисунок 1 – Предел прочности при сжатии образцов ячеистого бетона в зависимости

от содержания магнезиальной глины:

отношение кремнеземистого компонента к вяжущему С: 1, 2, 3 – 1; 4, 5, 6 – 1,5;

содержание CaOакт, мас. %: 1, 4 – 10; 2, 5 – 12; 3, 6 – 14.

Коэффициент размягчения ячеистых бетонов при добавке глины повышается и составляет в пределах 0,78–0,91, что свидетельствует о том, что полученный материал является водостойким. Максимальная водостойкость соответствует образцам при С = 1, содержащие 10 мас. % глины и активности сырьевой смеси 12 мас. %. Этому составу соответствует также максимальная прочность ячеистого бетона (смотри рисунок, кривая 2). Следовательно, в этом случае формируется оптимальная микроструктура цементирующего соединения, обеспечивающая высокие физико-механические показатели ячеистого бетона.

Установлено, что рост прочности образцов с увеличением времени автоклавной обработки определяется повышением степени связывания извести и, соответственно, увеличением количества низкоосновных гидросиликатов кальция. Возможно также образование рентгеноаморфных гидросиликатов магния типа серпентина.

Заключение

1. Показана возможность использования магнезиальной глины в качестве компонента вяжущего для получения автоклавных ячеистых бетонов. За счет высокой реакционной способности породообразующих минералов ускоряется синтез новообразований и формируется оптимальная микроструктура цементирующего соединения, что позволяет повысить прочность ячеистых бетонов.

2. Вследствие высокой дисперсности глины сокращаются затраты энергии на приготовление вяжущего, получаемого совместным помолом глины, песка и извести.

3. Использование песчано-глинистых пород ААП позволит не только снизить содержание отходов в отвалах, но и создать более благоприятные микроклиматические условия для жизнедеятельности человека.

Литература

1 Лесовик, В.С. Геоника. Предмет и задачи: монография [Текст]/В.С. Лесовик. – Белгород: Изд-во БГТУ, 2012. – 213 с.

2 Прокофьева, В.В. Конструирование строительных материалов на основе нетрадиционного сырья [Текст]/В.В. Прокофьева, З.В. Багаутдинов, В.В. Ионина // Достижения строительного материаловедения: сборник научных статей, посвященный 100-летию со дня рождения П.И. Баженова. – Санкт-Петербург: «ООО «Издательство ОМ-Пресс»», 2004. – С. 57–62.

3 Володченко, А.Н. Силикатные материалы на основе вскрышных пород архангельской алмазоносной провинции [Текст]/А.Н. Володченко, Р.В. Жуков, С.И. Алфимов//Известия вузов. Северо-Кавказский регион. Технические науки. – Новочеркасск, 2006. – № 3. – С. 67–70.

4 Володченко, А.Н. Особенности взаимодействия магнезиальной глины с гидроксидом кальция при синтезе новообразований и формирование микроструктуры [Текст]/А.Н. Володченко//Вестник БГТУ им. В.Г. Шухова. – 2011. – № 2. – С. 51–55.

1.4 |

ПОВЫШЕНИЕ ДОЛГОВЕЧНОСТИ БЕЗАВТОКЛАВНЫХ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ ВСКРЫШНЫХ ПОРОД |

Володченко А.А., Лесовик В.С. (БГТУ им. В.Г. Шухова, г. Белгород, РФ)

Установлено, что песчано-глинистые породы пригодны для получения атмосферостойких безавтоклавных силикатных материалов с низкими энергозатратами.

Found that sand-clay rocks suitable for weatherproof non-autoclave silicate materials with low energy costs.

В современных условиях на первый план выходят задачи увеличения производства и расширения области применения эффективных стеновых материалов с высокими эксплуатационными и технико-экономическими показателями, изготавливаемых на основе промышленных отходов и местного сырья. Ранее проведенными исследованиями было показано, что для производства автоклавных силикатных материалов можно использовать песчано-глинистые породы незавершенной фазы глинообразования. Это сырье, обладающее свойствами природных наноразмерных частиц, позволяет изменить морфологию новообразований, обеспечивая оптимизацию структуры цементирующего соединения и, соответственно, улучшить физико-механические характеристики автоклавных силикатных материалов [1-5].

Несмотря на высокие технико-экономические показатели силикатных материалов, существует проблема их долговечности. Так как стойкость к действию неблагоприятных факторов определяется главным образом, составом цементирующего соединения, а наличие в сырьевой смеси глинистых минералов может оказать отрицательное влияние на прочность цементирующей связки, долговечность для таких материалов становится весьма актуальной.

С этой целью была изучена долговечность безавтоклавных силикатных материалов на основе песчано-глинистых пород.

Для исследований в качестве сырья использовали песчано-глинистую породу региона Курской магнитной аномалии (КМА), которая классифицирована как супесь пылеватая. Глинистая фракция породы представлена наноразмерными минералами: монтмориллонитом, гидрослюдой, каолинитом и смешаннослойными образованиями. В качестве известкового компонента использовали негашеную комовую известь активностью 78,3 мас. %.

Образцы готовили методом полусухого прессования. Сырьевые смеси готовили с содержанием извести 5, 8, 10, 12 и 15 мас. %. Формовочная влажность смеси составляла 10 %. Прессование проводили на лабораторном прессе ПСУ-10 при давлении 20 МПа. Образцы подвергали гидротермальной обработке в пропарочной камере при температуре 90-95 С по режиму 1,5+8+1,5 ч.

Физико-механические свойства полученных образцов представлены в таблице 1.

Таблица 1 – Физико-механические характеристики образцов на основе супеси

Физико-механические характеристики |

Содержание извести, мас. % |

||||

5 |

8 |

10 |

12 |

15 |

|

Предел прочности при сжатии, МПа |

17,80 |

18,60 |

22,58 |

17,50 |

16,70 |

Предел прочности при сжатии водонасыщенных образцов, МПа |

14,00 |

14,4 |

18,35 |

17,46 |

15,73 |

Коэффициент размягчения |

0,79 |

0,78 |

0,81 |

0,99 |

0,94 |

Средняя плотность, кг/м3 |

1880 |

1855 |

1850 |

1815 |

1755 |

Водопоглощение, % |

13,03 |

13,20 |

13,85 |

14,26 |

16,76 |

Предел прочности при сжатии водонасыщенных образцов после года хранения в воде, МПа |

22,10 |

25,24 |

28,10 |

34,71 |

29,45 |

Для оценки влияния действия воды на прочностные свойства полученного материала образцы каждого состава выдерживали в течение 1 года в водопроводной воде. По истечении указанного времени образцы испытывали на прочность в водонасыщенном состоянии (смотри таблицу 1).

Максимальная прочность образцов в сухом и водонасыщенном состоянии достигается при содержании извести 10 мас. % и составляет соответственно 22,58 и 18,35 МПа. Результаты испытаний водонасыщенных образцов, выдержанных 1 год в воде, показали значительное повышение прочности в сравнении с исходными образцами. Максимальной прочности 34,71 МПа образцы достигают при содержании извести 12 мас. %. При этом прочность, в сравнении с образцами без длительного хранения в воде повысилась в два раза.

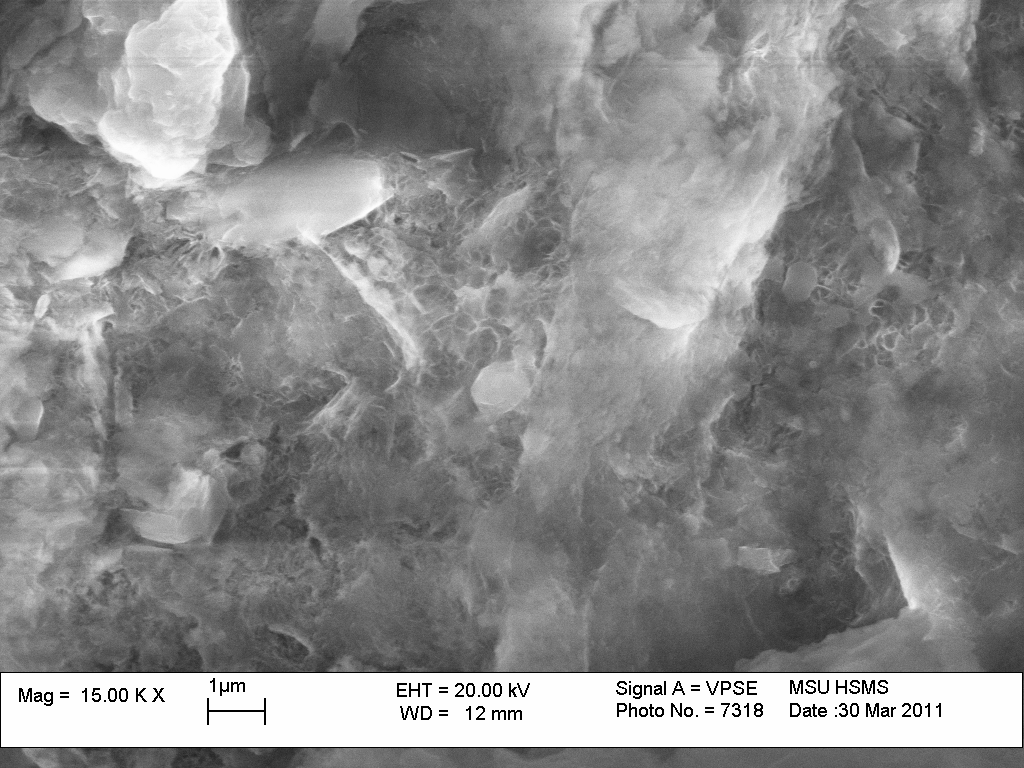

На микрофотографии исходного образца (рисунок 1, а), содержащего 10 мас. % извести, наблюдается скопление глобул размером до 0,5 мкм, которые связаны сеткой из слабоокристаллизованных низкоосновных гидросиликатов кальция.

|

|

а) |

б) |

Рисунок 1 – Микроструктура образцов на основе супеси с содержанием 10 мас. % извести, РЭМ:

а – исходный; б – после года хранения в воде

После года хранения образцов в воде количество глобул становится значительно меньше (смотри рисунок 1, б). В тоже время увеличивается количество слабоокристаллизованных гидросиликатов кальция, которые, образуя сплошную сетку, практически полностью заполняют поры, покрывают поверхность заполнителя и скрепляют между собой его зерна. Очевидно, что глобулы представляют собой промежуточные соединения, образующиеся при синтезе новообразований из тонкодисперсной части породообразующих минералов породы. В водной среде во времени процесс образования гидросиликатов кальция продолжается, что приводит к формированию более прочной структуры цементирующего соединения. Вероятно, эти процессы обеспечивают гидравлические свойства полученных силикатных материалов.

С целью интенсификации синтеза новообразований часть песчано-глинистой породы подвергалась совместному помолу с известью. В экспериментах использовались составы известково-песчано-глинистого вяжущего (ИПГВ), в которых соотношение извести к супеси составляло 1:1, 1:1,5, 1:2 и 1:2,5. Полученные образцы подвергали 100 циклам попеременного увлажнения и высушивания.

Использование ИПГВ вместо молотой извести не повышает прочности изделий, а даже несколько снижает. Можно предположить, что содержание минералов наноразмерного уровня в исходной супеси достаточно для формирования прочной микроструктуры цементирующего вещества и увеличение тонкодисперсной составляющей за счет дополнительного помола части породы приводит к формированию состава новообразований, снижающих прочностные показатели материала. После испытания на попеременное увлажнение-высушивание прочность образцов существенно возросла. Повышение прочности составило от 49,2 % (состав ИПГВ 1:1) до 87,7 % (состав ИПГВ 1:2). Следовательно, оптимальное соотношение извести к супеси составляет 1:2.

Повышение прочности композитов после попеременного увлажнения и высушивания связано, вероятно, с гидравлическими свойствами полученного материала. При воздействии воды гидратация и перекристаллизация новообразований оказывает большее влияние на повышение прочности материала, чем разрушающее действие при попеременном увлажнении и высушивании.

Заключение

1. На основе песчано-глинистых пород можно получать атмосферостойкие безавтоклавные силикатные материалы, прочность которых может повышаться за счет гидравлических свойств цементирующего соединения.

2. Замена традиционного сырья песчано-глинистыми породами Курской магнитной аномалии позволит снизить содержание отходов в отвалах и уменьшить экологический прессинг на окружающую среду.

Литература

1 Лесовик, В.С. Геоника. Предмет и задачи: монография [Текст]/В.С. Лесовик. – Белгород: Изд-во БГТУ, 2012. – 213 с.

2 Володченко, А.Н. Повышение эффективности производства автоклавных материалов [Текст]/А.Н. Володченко, В.С. Лесовик//Известия вузов. Строительство. 2008. – № 9. – С. 10–16.

1.5 |

ТЕПЛОТЕХНИЧЕСКИЕ ПАРАМЕТРЫ СОЛОМЕННЫХ И КОСТРОСОЛОМЕННЫХ ПЛИТ В УСЛОВИЯХ ЭКСПЛУАТАЦИИ |

Давыденко Н.В., Бакатович А.А (ПГУ, г. Новополоцк, Беларусь)

Исследованы теплотехнические параметры костросоломенных и соломенных плит. Установлена зависимость изменения коэффициента теплопроводности теплоизоляционных материалов от температуры наружного воздуха. Определены изменения влажности материала по толщине утеплителя.

Heat engineering parameters of boon-straw and straw slabs have been analyzed. The dependence of the change in the coefficient of insulating materials thermal conductivity on the outside temperature has been found out. The changes of the material humidity have been defined by the thickness of the heat insulation material.

Для изготовления теплоизоляционных материалов на основе растительного сырья различными исследователями предлагается использовать солому, костру, лузгу, стебли хлопчатника, конопли и т. д. [1-4].

На территории Беларуси в большом количестве образуются растительные отходы сельскохозяйственного производства в виде соломы злаковых культур и костры льна. Солома в рулонах или тюках с полей доставляется на животноводческие фермы, где складируется в скирдах и используется в основном для подстилки скоту. Как правило, часть неиспользованной соломы просто сгнивает в скирдах.

Костра образуется при получении волокна из стеблей льна. Так, только на территории Витебской области ежегодно образуется порядка 25 тыс. тонн костры. Около 90 % костры используется как местный вид топлива для котельных в первую очередь на самих льнозаводах. В результате проведенного анализа сложившейся ситуации можно говорить о том, что существующие технологии утилизации растительных отходов являются крайне нерациональными и требуют серьезных научных подходов по их использованию с большей пользой для жизнедеятельности человека. На наш взгляд, с учетом конъюнктуры на рынке теплоизоляционных материалов, получение экологически безопасного утеплителя с высокими теплотехническими характеристиками на основе соломы и костры льна является весьма перспективным решением.

В настоящее время в Полоцком государственном университете проводятся исследования свойств теплоизоляционных материалов на основе рубленой соломы и костры льна, в качестве неорганического связующего используется натриевое жидкое стекло. Получены теплоизоляционные плиты на основе соломы и на основе смеси соломы и костры льна. Средняя плотность плит на основе соломы составляет 215–233 кг/м3, прочность на сжатие равна 0,31–0,36 МПа, а прочность на изгиб – 0,75–0,79 МПа, коэффициент теплопроводности в сухом состоянии 0,056–0,062 Вт/м2·°С. Для костросоломенных плит средняя плотность равна 240–260 кг/м3, прочность на сжатие составляет 0,65-0,83 МПа, прочность на изгиб равна 1,0-1,2 МПа, коэффициент теплопроводности в сухом состоянии 0,046–0,049 Вт/ м2·°С.

После установления основных физико-механических характеристик соломенных и костросоломенных образцов, выполнялись исследования теплотехнических параметров теплоизоляционных материалов на основе рубленой соломы и смеси рубленой соломы с кострой льна. В условиях переменных тепловых воздействий определяли изменение температуры по сечению образцов и плотности тепловых потоков. Размеры экспериментальных плит утеплителя приняты из условия заполнения проема между теплым и холодным отделением климатической камеры и составляют 300×400 мм при толщине образцов 100 мм. Средняя плотность материала на основе рубленой соломы в сухом состоянии равна 220 кг/м3, а материала на основе смеси рубленой соломы и костры льна – 250 кг/м3.

Таблица 1 – Результаты испытаний

№ образца |

Состав наполнителя |

Температура воздуха в отделениях климатической камеры, °С |

Влажность воздуха в климатической камере, φ % |

|

теплое отделение |

холодное отделение |

|||

1 |

солома |

18 |

50 - 60 |

50 - 60 |

2 |

смесь соломы и костры льна |

18 |

50 - 60 |

50 - 60 |

3 |

солома |

18 |

50 - 60 |

90 - 95 |

4 |

смесь соломы и костры льна |

18 |

50 - 60 |

90 - 95 |

Перед проведением испытаний образцы находились в климатической камере в течение трех недель при заданных условиях (таблица 1).

Из приведенных в таблице условий, следует, что образцы 3, 4 к началу проведения эксперимента имели большую влажность по сравнению с образцами 1, 2.

Во время испытаний в теплом отделении климатической камеры поддерживались расчетные параметры для жилого здания: температура воздуха tв = 18 °С и относительная влажность воздуха φ = 50–60 % [5].

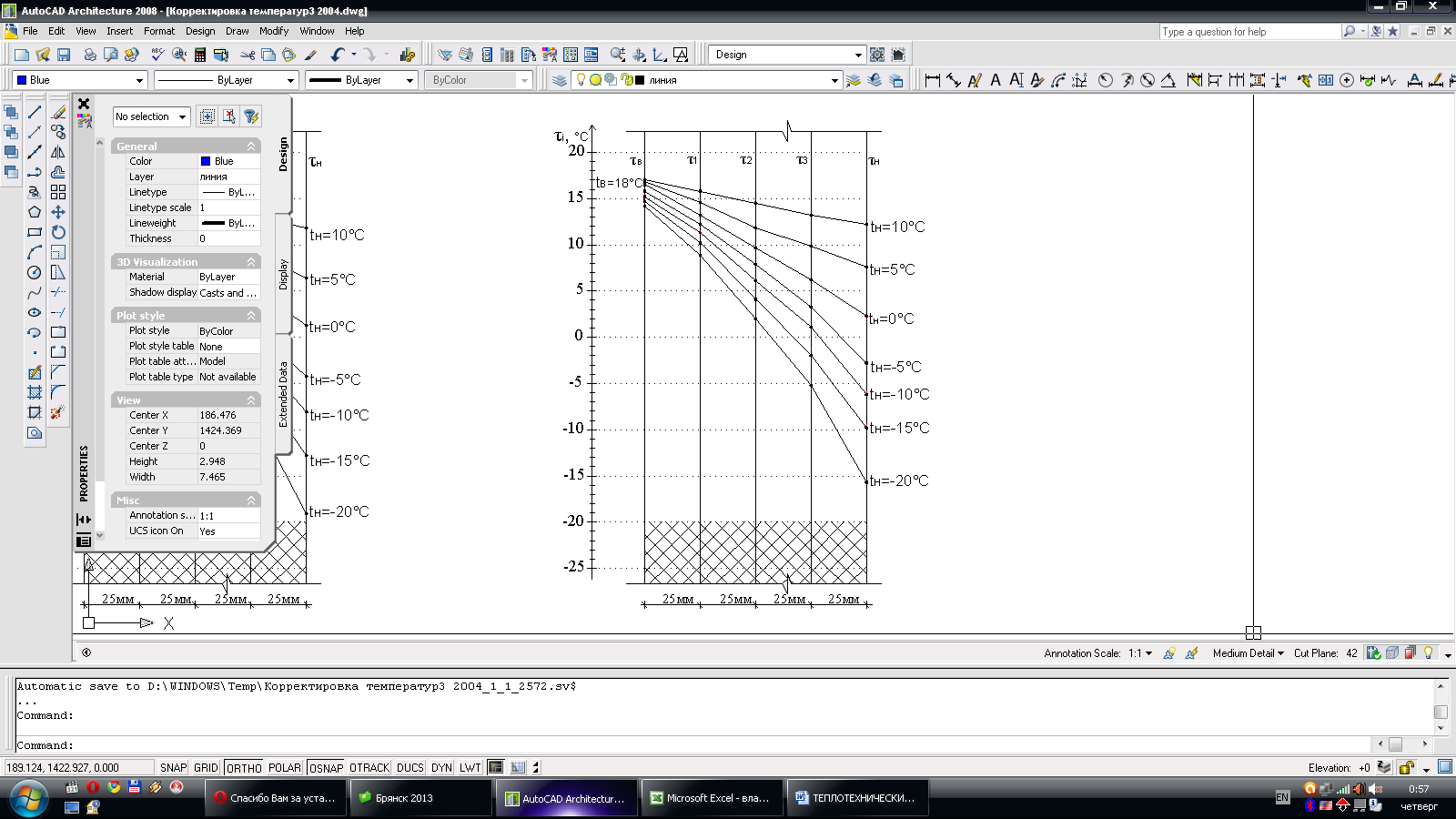

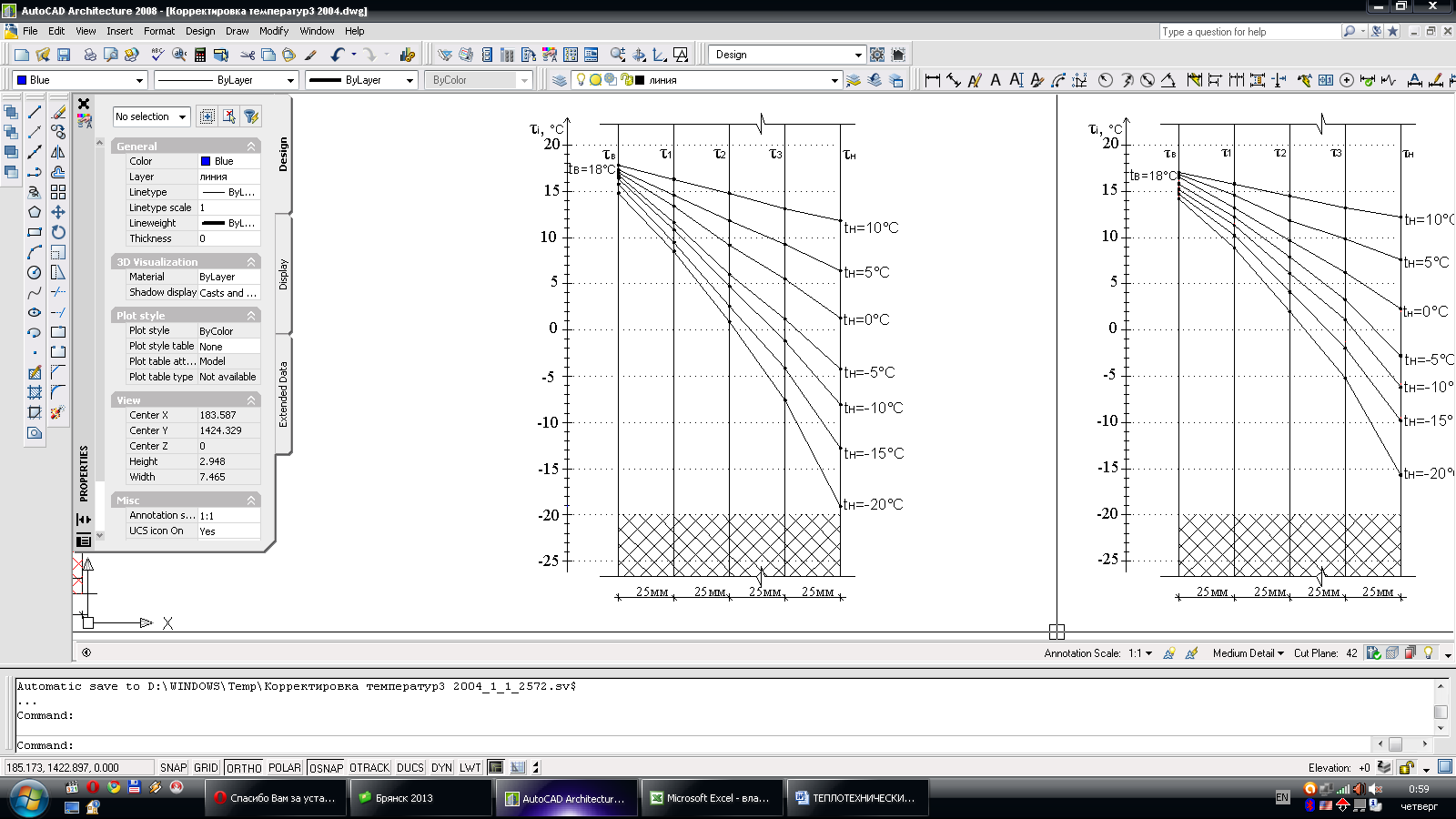

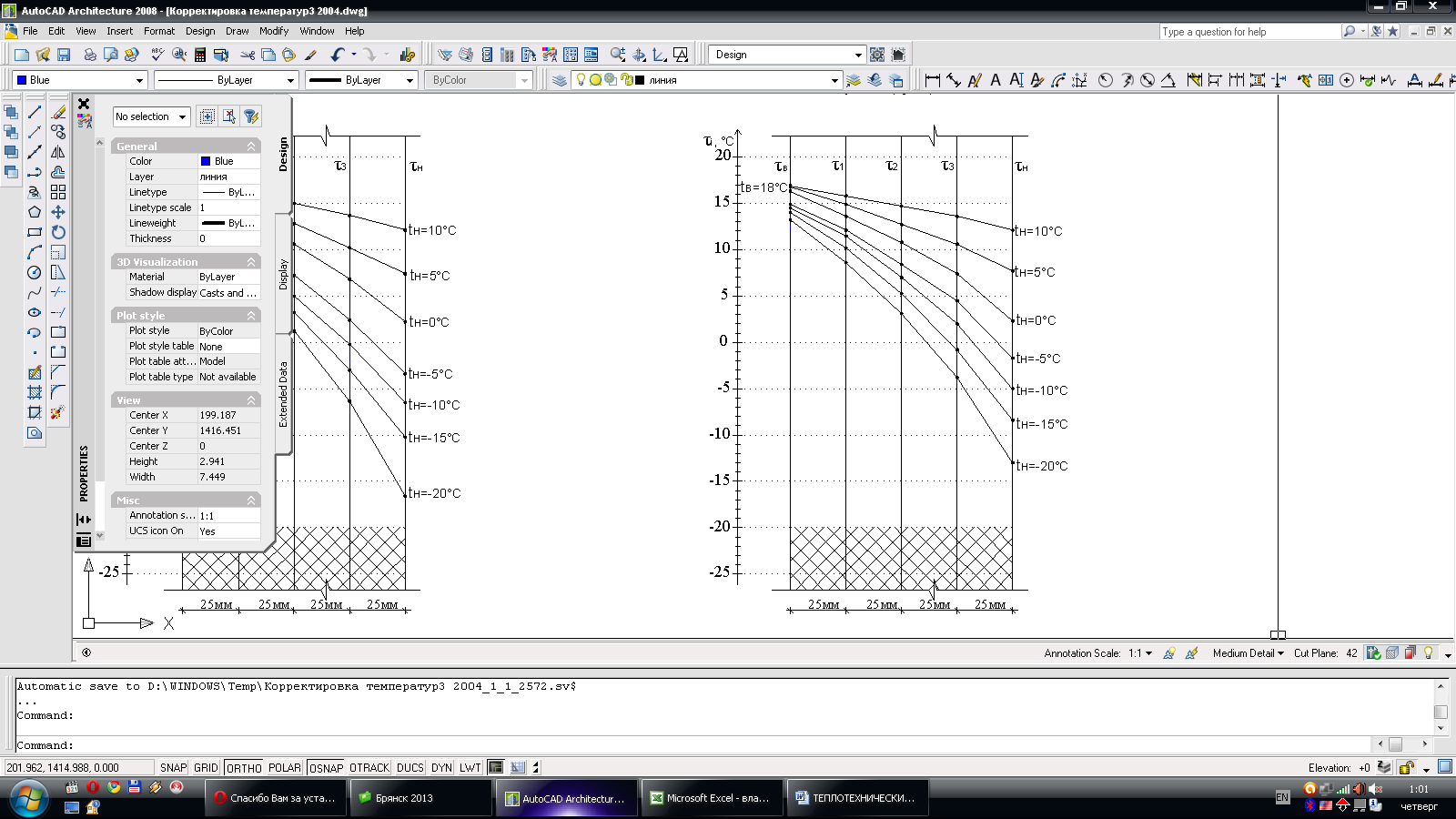

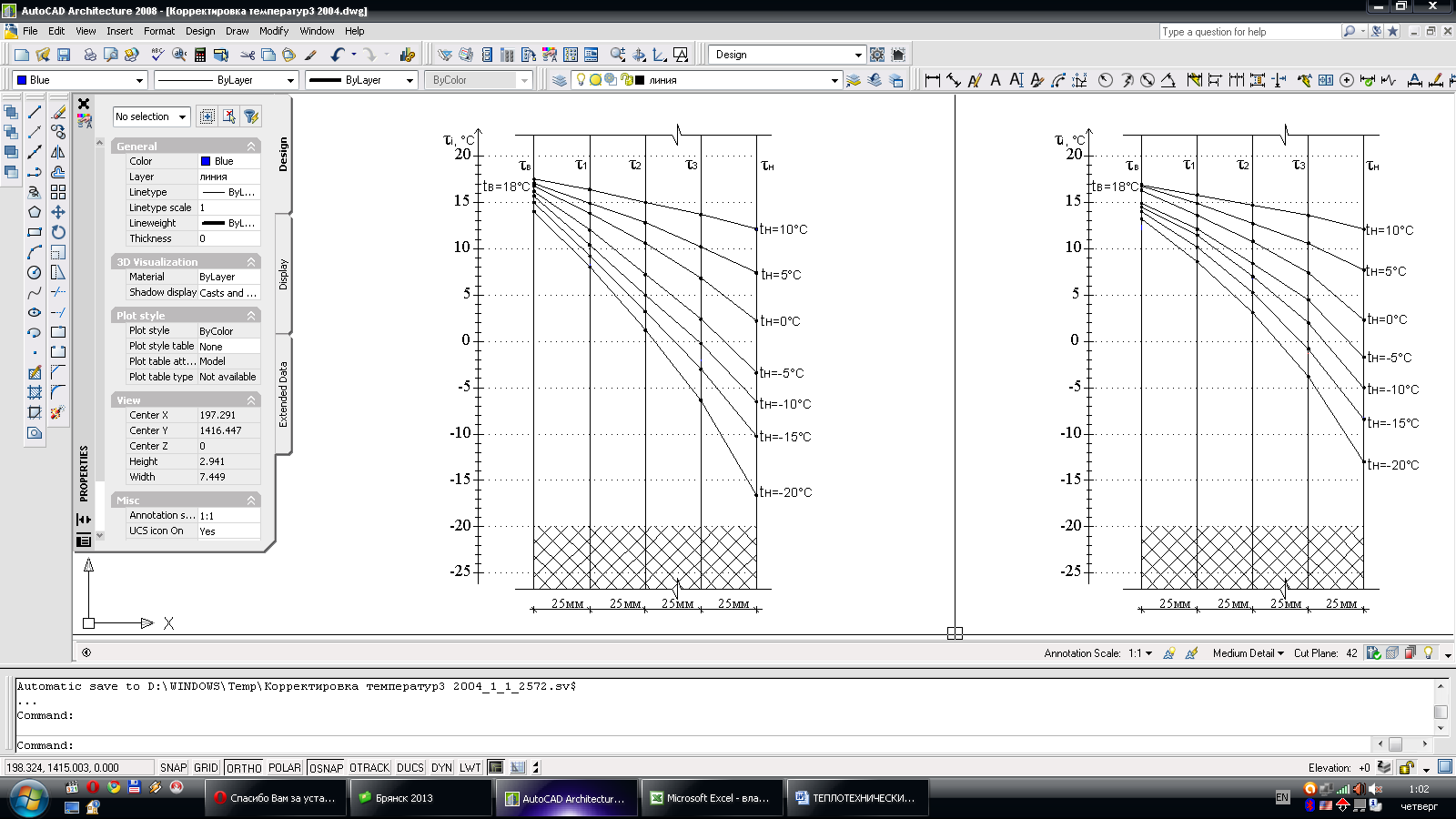

В холодном отделении климатической камеры температура воздуха tн изменялась во времени в следующей последовательности: 1) tн=10°С; 2) tн=5°С; 3) tн= 0°С; 4) tн=–5°С; 5) tн=–10°С; 6) tн=–15°С; 7) tн=–20°С. При каждом значении температуры tн образцы выдерживались по 120 часов. После 3-х недельного нахождения образцов в камере, в качестве начального распределения температур, принято стационарное состояние в исследуемой области соответствующее tн=10°С и tв=18°С. Для определения значения температур по сечению образца, теплоизоляционная плита разделена на 4 зоны шириной 25 мм каждая. Величины температур и плотностей тепловых потоков фиксировались информационно-измерительным комплексом РТП-1-16Т через каждые 1,5 минуты.

На основании данных исследования получены распределения температур по толщине образцов в виде линий падения температур (рисунки 1-4).

Используя полученные зависимости, определены коэффициенты теплопроводности и термические сопротивления теплопередаче образцов при заданных значениях температур наружного воздуха. Результаты экспериментальных и расчетных данных представлены в таблице 2.

Анализ полученных результатов показывает, что с уменьшением температуры воздуха в холодном отделении камеры плотность теплового потока и термическое сопротивление теплопередаче увеличивается, а коэффициент теплопроводности материала уменьшается.

Таблица 2 – Теплотехнические характеристики материалов по данным исследования

Температура наружного воздуха, °С |

Плотность теплового потока q, Вт/м2 |

Термическое сопротивление теплопередаче R, м2·°С/Вт |

Коэффициент теплопроводности λ, Вт/м2·°С |

|||||||||

образец 1 |

образец 2 |

образец 3 |

образец 4 |

образец 1 |

образец 2 |

образец 3 |

образец 4 |

образец 1 |

образец 2 |

образец 3 |

образец 4 |

|

+10 |

5,56 |

5,71 |

6,2 |

6,05 |

0,9 |

1,05 |

0,769 |

0,893 |

0,111 |

0,095 |

0,13 |

0,112 |

+5 |

11,3 |

8,87 |

11,56 |

10,37 |

0,917 |

1,23 |

0,787 |

0,935 |

0,109 |

0,081 |

0,127 |

0,107 |

0 |

14,6 |

12,4 |

15,1 |

14,6 |

0,971 |

1,27 |

0,826 |

1,0 |

0,103 |

0,079 |

0,121 |

0,1 |

-5 |

18,6 |

16,2 |

19,6 |

18,03 |

1,0 |

1,29 |

0,847 |

1,087 |

0,1 |

0,077 |

0,118 |

0,092 |

-10 |

20,11 |

16,9 |

22,23 |

19,1 |

1,064 |

1,45 |

0,877 |

1,163 |

0,094 |

0,069 |

0,114 |

0,086 |

-15 |

21,57 |

17,99 |

24,64 |

19,9 |

1,136 |

1,59 |

0,909 |

1,266 |

0,088 |

0,063 |

0,110 |

0,079 |

-20 |

23,92 |

19,7 |

27,52 |

22,17 |

1,25 |

1,72 |

0,952 |

1,38 |

0,08 |

0,058 |

0,105 |

0,072 |

Эффективность теплоизоляционного материала по термическому сопротивлению теплопередаче образца 2 по сравнению с образцом 1 составляет 27% при температуре tн = –20°С, а образца 4 по сравнению с образцом 3 равна 31% при той же температуре воздуха.

|

|

Рисунок 1 – Распределение температур по толщине теплоизоляционного материала на основе рубленой соломы (образец 1)

|

Рисунок 2 – Распределение температур по толщине теплоизоляционного материала на основе смеси рубленой соломы и костры льна (образец 2)

|

|

|

Рисунок 3 – Распределение температур по толщине теплоизоляционного материала на основе рубленой соломы (образец 3) |

Рисунок 4 – Распределение температур по толщине теплоизоляционного материала на основе смеси рубленой соломы и костры льна (образец 4) |

Плотность теплового потока образца 2 на 21% меньше показателя образца 1, а образца 4 меньше значения образца 3 на 24% при температуре воздуха tн=–20°С в холодном отделении камеры.

При сравнении одинаковых по составу образцов, видно, что у материала на основе смеси рубленой соломы и костры льна значение плотности теплового потока образца 4 больше показателя образца 2 на 11%, а у материала на основе рубленой соломы величина плотности теплового потока образца 3 превышает показатель образца 1 на 13%.

Коэффициент теплопроводности образца 1 уменьшается с понижением температуры на 39%, а образца 2 на 64%. Для образцов 3 и 4 значения величин теплопроводности уменьшаются на 24% и на 56% соответственно.

Сопоставляя показатели теплопроводности материалов на основе соломы, можно сделать вывод, что при температуре воздуха tн = 10°С коэффициент теплопроводности образца 3 превышает значение теплопроводности образца 1 на 15%, а при tн=–20°С на 24%. Для материалов на основе смеси соломы и костры льна прослеживается аналогичная зависимость, но с меньшей интенсивностью. Так, коэффициент теплопроводности образца 4 увеличивается на 15% относительно значения образца 2 при tн=10°С и на 19% при минимальной температуре tн=–20°С.

При максимальной положительной температуре воздуха в холодном отделении камеры tн=10°С теплопроводность образца 2 на 17% оказалась меньше теплопроводности образца 1 и на 38% ниже при максимальной отрицательной температуре tн=–20°С. Для более влажных материалов коэффициент теплопроводности образца 4 меньше показателя образца 3 на 16% и на 46% при таких же значениях температуры соответственно.

По окончании проведения эксперимента в климатической камере, определены значения влажности образцов в соответствии с ГОСТ 17177-94 [6]. Изменение влажности по толщине материала представлено на рисунке 5. Показатели влажности при толщине 100 мм соответствуют поверхностям образцов со стороны теплого отделения камеры.

Из полученных зависимостей следует, что среднее значение влажности образца 1 на основе соломы составляет 19,1% и превышает на 20% показатель влажности образца 2 на основе смеси соломы и костры льна равный 15,2%.

Для теплоизоляционных материалов второго этапа исследований средняя влажность образца 3 равна 24,8%, что на 26% больше значения влажности образца 4 равного 18,7%.

При сравнении одинаковых по составу материалов, установлено, что показатель средней влажности образца 1 на 30% меньше показателя образца 3, а значение средней влажности образца 2 уменьшается на 23% по отношению к величине влажности образца 4.

Со стороны теплого отделения камеры наблюдается увеличение влажности образцов 1 и 3 относительно показателей влажности образцов 2 и 4 на 23% и на 28% соответственно.

Аналогичная зависимость прослеживается и со стороны холодного отделения камеры. Превышение значений влажности образцов 1 и 3 над величинами влажности образцов 2 и 4 составляет 19% и 23% соответственно.

|

Рисунок 5 – Распределение влажности по толщине теплоизоляционного материала

после испытаний в климатической камере:

1 – материал на основе рубленой соломы (образец 1);

2 – материал на основе смеси рубленой соломы и костры льна (образец 2);

3 – материал на основе рубленой соломы (образец 3);

4 – материал на основе смеси рубленой соломы и костры льна (образец 4).

Заключение

1. Основываясь на полученных теплофизических показателях установлено, что наиболее эффективно экспериментальные теплоизоляционные материалы работают при температурах ниже –5 °С.

2. В условиях повышенной влажности воздуха теплоизоляционный материал на основе смеси соломы и костры льна обладает более высокими теплотехническими характеристиками по сравнению с утеплителем из соломы.

3. Результаты испытаний в климатической камере дают возможность предположить, что теплоизоляционный материал из соломы и костры льна с учетом экологической чистоты компонентов и слабой горючести, может составить серьезную конкуренцию широко распространенным материалам из пенополистирола и минеральной ваты.

Литература

1 Лукутцова, Н.П. Получение экологически безопасных строительных материалов из природного и техногенного сырья: автореферат … дис. докт. техн. наук [Текст]: 05.23.05/ Н.П. Лукутцова. – Белгород, 2005. – 42 с.

2 Смирнова, О.Е. Теплоизоляционные материалы на основе костры льна [Текст]: автореф. … дис. канд. техн. наук: 05.23.05/О.Е. Смирнова//Новосибирский гос. архит.-строит. ун-т. – Новосибирск, 2007. – 18 с.

3 Щибря, А.Ю. Эффективный теплоизоляционный материал из поризованного арболита на рисовой лузге [Текст]: автореф. дис. канд. техн. наук: 05.23.05/А.Ю. Щибря//Кубанский гос. технологический ун-т. – Ростов-на-Дону, 2000. – 21 с.

4 Солдатов, Д.А. Теплоизоляционные материалы на основе растительного сырья и органоминеральных поризованных связующих [Текст]: автореф. … дис. канд. техн. наук: 05.23.05/Д.А. Солдатов. – Казань, 2000. – 18 с.

5 Строительная теплотехника [Текст]: ТКП 45-2.04-43-2006 (02250). – Взамен СНБ 2.04.01-97. – Введ. 29.12.2006. – Минск.: Минстройархитектуры, 2007. – 35 с.

6 ГОСТ 17177-94 Материалы и изделия строительные теплоизоляционные. Методы испытаний [Текст]. – Введ. 22.08.1995. – Минск: Минстройархитектуры, 1996. – 56 с.

1.6 |

ТЕПЛОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ ДЛЯ МАЛОЭТАЖНОГО СТРОИТЕЛЬСТВА В РЕСПУБЛИКЕ БУРЯТИЯ |

Дамдинова Д.Р., Дамдинов Ц.Д., Анчилоев Н.Н., (ВСГУТУ),

Павлов В.Е. (Государственная экспертиза Республики Бурятия),

Цыренов Б.С. (ООО «Строители Забайкалья», г. Улан-Удэ, РФ)

В статье обсуждаются перспективы использования пеностекла в малоэтажном строительстве в Республике Бурятия. На основе сравнительного анализа свойств, срока эксплуатации и стоимости известных теплоизоляционных материалов показано преимущество использования пеностекол при строительстве малоэтажных жилых зданий.

In article is discussed the prospects of foam glass use for low-rise construction in the Republic of Buryatia. Based on a comparative analysis of the properties, service life and cost of heat-insulation materials is shown benefit of foamglass for the construction low-rise residential buildings.

Авторы данной статьи исходят из того, что проблему строительства доступного и комфортного жилья в Республике Бурятия можно решить за счет малоэтажного строительства с применением инновационных технологий строительства с соблюдением современных норм по энергоэффективности. Решение этой проблемы напрямую связано с созданием и использованием в строительстве энергоэффективных и долговечных теплоизоляционных материалов.

Из сложившейся структуры используемых в строительстве утеплителей в Республике Бурятия лидирующее положение занимают минераловатные и пенопластовые утеплители, что соответствует структуре потребления утеплителей в России и в мире, где от общего выпуска ТИМ 73% – приходится на волокнистые утеплители и 22 % – на теплоизоляционные пенопласты. Доля других теплоизоляционных материалов составляет не более 5% [1].

Основная проблема минватных и стекловатных утеплителей состоит в том, что их волокнистая структура приводит к усадке материала и появлению «мостиков холода». Причем минеральной или стеклянной вате форму жесткой плиты или мата придают с помощью фенолформальдегидных смол, которые при горении выделяют токсичные вещества. Во избежание накопления влаги в волокнистом теплоизоляционном материале во время эксплуатации, требуется постоянная циркуляция воздуха внутри слоя утеплителя, для чего создаются дорогостоящие вентилируемые фасады и кровли. В отношении минеральных волокон в настоящее время идет дискуссия относительно их влияния на здоровье людей.

Пенополистирол, по классификации на пожарную опасность, как и все пенопласты, относится к классу «Г», то есть горючих материалов. В случае возникновения пожара в зданиях с пенополистирольным утеплителем, пусть и с самозатухающим, люди погибают от удушья ядовитыми веществами, образующимися при горении-тлении. Кроме того, солнечные лучи могут послужить причиной разрушения пенополистирола из-за ультрафиолетового излучения, под воздействием которого незащищенный утеплитель из пенополистирола способен полностью разрушиться.

В зависимости от срока пребывания пенополистирола в контакте с водой водопоглощение материала значительно возрастает и ухудшение теплоизоляционных свойств неминуемо. Сырой и влажный пенополистирол требует вентиляции воздухом, иначе снижается биостойкость материала, вследствие чего в нем появляются грибки, плесень и т.д.

В группу теплоизоляционных материалов, доля которых в общей структуре теплоизоляционных материалов составляет 5%, наряду с ячеистыми бетонами, пенокерамикой, керамзитом, вспученным перлитом входит пеностекло - универсальный теплоизоляционный материал неорганического состава с преимущественно замкнутыми ячейками. К главным отличиям пеностекла от известных теплоизоляционных материалов относятся негорючесть, безусадочность, высокие конструктивные свойства, которые обусловливают неограниченный срок службы материала (более 100 лет). Область применения пеностекла обширна: промышленное и гражданское, дорожное строительство, различные области техники [2].

Пеностекло по праву считают идеальным материалом для широкого использования в индивидуальном строительстве. Экологическая чистота, теплозащитные свойства в сочетании с прочностью, удобством обработки и монтажа позволят утеплить быстро и надежно жилой дом, коттедж, гаражи, мансарду, лоджию, полы и т.д.

Представляет интерес исследование вопроса об использовании пеностекла в малоэтажном строительстве по технологии каркасно-панельного домостроения из сэндвич-панелей, аналогом которой является технология SIP (Structural insulated panel) [3]. При этом требовалось укладываться в установленные нормы стоимости одного квадратного метра для жилья «эконом-класса» (для Республики Бурятия норма стоимости составляет 28,35 тыс. руб./ м2).

В отношении нормативных документов строительства малоэтажных домов, в России действует Свод правил по проектированию и строительству СП 31-105-2002 «Проектирование и строительство энергоэффективных одноквартирных жилых домов с деревянным каркасом, а также СНиП 31-02-2001 «Дома жилые одноквартирные», СНиП 2.01.07-85* «Нагрузки и воздействия» и другие нормативные документы, обязательные для исполнения [3].

Как отмечено в [3], несмотря на то, что при строительстве частного дома сейчас не проверяют, соответствует ли строящийся дом вышеуказанным нормам и правилам, владельцу дома это просто необходимо, так как выполнение этих норм и правил обеспечивает безопасность, надежность дома, его тепловую защищенность, гарантирует устойчивость дома к экстремальным погодным условиям (обильный снегопад, экстремально низкие или высокие температуры, ураганный ветер и т.д.) и большую долговечность.

Технология каркасно-панельного домостроения SIP, как правило, состоят из трех этапов: изготовление сэндвич-панелей; изготовление комплекта дома; сборка дома. Сэндвич-панель состоит из двух панелей из ОСП 3 и вклеенного листа пенополистирола ПСБ-С 25 между ними. Технология изготовления сэндвич-панели достаточно проста: на лист ОСП наносится клей, затем укладывается лист пенополистирола, на который опять наносится клей, накрывается вторым листом ОСП, далее панель вылеживается 24 часа (до полной полимеризации клея) и панель готова к строительству. Для склеивания ОСП с пенополистиролом рекомендованы специальные полиуретановые клеи: Kleiberit 502.8, Macroplast UR 7228 и Macroplast UR 7229, производителей Kleiberit и Henkel соответственно. Изготовление комплекта дома подразделяется на следующие технологические операции: раскрой сэндвич-панелей, изготовление и зашивка шпонки, изготовление деревянных конструкционных элементов. Чтобы осуществить сборку дома, достаточно иметь на стройплощадке сэндвич-панели, доску, инструмент и чертежи, все конструктивные элементы и соединительную шпонку можно делать и на стройплощадке [4].

В Республике Бурятия разработкой и производством домов по технологии каркасно-панельного домостроения SIP занимается компания ООО «Полистройдеталь», которая применяет в качестве утеплителя пенополистирол ПСБ-С 25 плотностью 25 кг/м3. Не умаляя теплоизолирующих достоинств пенополистирола, все же отметим, в течение срока эксплуатации антипирен в самозатухающем пенополистироле постепенно утрачивает свои свойства и фактический класс горючести такого пенополистирола через несколько лет будет не выше Г3-Г4. Кроме того, пенополистирол марки 25 и ниже соответствует плотности упаковочного пенопласта. По мнению специалистов, для фасадного утепления правильным было бы использовать ПСБ-С (пенополистирол самозатухающий) не ниже 40-й марки.

Специалисты, сравнивая показатели коэффициента дымообразования у разных материалов отмечают, что этот показатель у самозатухающего пенополистирола составляет 1219 м2/кг. Для сравнения: коэффициент дымообразования резины равен 850 м2/кг, а древесины – 23 м2/кг. Если задымленность в помещении составляет более 500 м2/кг, то на расстоянии вытянутой руки нулевая видимость. Причем малейший контакт пенополистирола с атмосферой и солнечным ультрафиолетом приведет к его быстрому разрушению.

Вышеуказанных недостатков лишено пеностекло, которое в силу неорганического состава является абсолютно негорючим материалом, обладает высокой прочностью при низкой плотности и не подвержено гниению. В отличие от пенополистирола пеностекло обладает хорошей гвоздимостью, а также отличной способностью сопротивляться воздействию грызунов. Пеностекло, на наш взгляд, способно минимизировать недостатки, присущие пенополистирольному утеплителю в сэндвич-панелях.

В настоящей статье нами произведен расчет технико-экономических характеристик малоэтажных домов, в которых в качестве утеплителя используются пенополистирол и пеностекло.

В качестве аналога была принята конструкция двухэтажного здания одноквартирного жилого дома с террасой, при этом, второй этаж – мансардный [5].

Как и в аналоге, все основные элементы здания - наружные и внутренние стены, межэтажные перекрытия, покрытие (кровля) монтируются из сэндвич-панелей, которые состоят из слоев влагостойкой ориентированно-стружечной плиты (OSB-3), между которыми методом прессования вклеивается пенополистирольная плита (самозатухающий пенополистирол ПСБ-С-25) или пеностекольная плита. Внутрь панели вклеивается клеено-гвоздевой деревянный брус (100х100, 100х150, 100х200 мм), выполняющий роль основного элемента силового несущего каркаса.

Для климатических условий г. Улан-Удэ со средней температурой наиболее холодного периода, равной t = –28°С, были проведены теплотехнические расчеты, в результате которых определены толщины стен с применением пенополистирольных (таблица 1) и пеностекольных плит (таблица 2).

|

Рисунок 1 – Двухэтажное жилое здание общей площадью 115 м2

Таблица 1 – Теплотехнические показатели сэндвич-панели с пенополистирольным утеплителем

№ п/п |

Наименование материала слоя |

Толщина слоя δi, м |

Средняя плотность, кг/м3 |

Коэффициент теплопро- водности λi, Вт/м·°С |

Сопротив- ления Ri и R0, м2·°С/Вт |

Внутренний пограничный слой воздуха 1/αв |

0,115 |

||||

1 |

ОСП-3 |

0,012 |

660 |

0,15 |

0,08 |

2 |

Пенополистирол ППС 25 |

0,15 |

25 |

0,041 |

3,658 |

3 |

ОСП-3 |

0,012 |

660 |

0,15 |

0,08 |

Наружный пограничный слой воздуха 1/αн |

0,043 |

||||

Общее сопротивление |

0,204 |

– |

– |

3,976 |

|

Таблица 2 – Теплотехнические показатели сэндвич-панели с пеностекольным утеплителем

№ п/п |

Наименование материала слоя |

Толщина слоя δi, м |

Средняя плотность, кг/м3 |

Коэффициент теплопро- водности λi, Вт/м·°С |

Сопротив- ления Ri и R0, м2·°С/Вт |

Внутренний пограничный слой воздуха 1/αв |

0,115 |

||||

1 |

ОСП-3 |

0,012 |

660 |

0,15 |

0,08 |

2 |

Пеностекло |

0,2 |

200 |

0,07 |

2,85 |

3 |

ОСП-3 |

0,012 |

660 |

0,15 |

0,08 |

Наружный пограничный слой воздуха 1/αн |

0,043 |

||||

Общее сопротивление |

0,224 |

– |

– |

3,168 |

|

Организацию массового производства сэндвич-панелей с применением пенополистирола и строительство малоэтажных домов из них в Республике Бурятия планирует осуществить компания ООО «Полистройдеталь» (г. Улан-Удэ).

Производство пеностекольных плит для сэндвич-панелей намерена организовать компания ООО «Пеностек» (г. Улан-Удэ) с привлечением бюджетных и внебюджетных источников финансирования и заключившая с Восточно-Сибирским государственным университетом технологий и управления Лицензионный договор на интеллектуальную собственность в виде патента на способ получения пеностекла [6].

При расчете технико-экономических показателей производства здания быстровозводимого жилого дома из проектируемых сэндвич-панелей приняты во внимание цены на сырье, материалы и комплектующие на начало января 2013 г. Исходя из мощности предприятия по изготовлению домов (до 5-6 комплектов домов в месяц) рассчитана потребность в изделиях, деталях и материалах.

Результаты проведенных нами расчетов представлены в таблице 3.

Из таблицы 3 видно, что стоимость 1 квадратного метра жилищного здания с использованием пенополистирольного и пеностекольного утеплителей не превышает утвержденной стоимости 1 кв. метра общей площади жилья в г. Улан-Удэ, которая составляет 28 350 рублей.

Таблица 3 – Технико-экономические показатели производства малоэтажных домов

№ п/п |

Показатели |

Единица измерения |

Вид утеплителя |

|

Пенополистирольные плиты |

Пеностекольные плиты |

|||

1 |

Годовой объем производства |

м2 |

7360 |

7360 |

2 |

Товарная продукция без НДС |

руб. |

93507620,02 |

144865621,57 |

3 |

Чистая прибыль |

руб. |

18701524,00 |

28973124,31 |

4 |

Себестоимость единицы продукции (1 кв. м жилья) |

руб. |

12705 |

19683 |

5 |

Численность работников |

чел. |

13 |

13 |

6 |

Цена 1 кв. метра здания с НДС |

руб. |

17990,05 |

27870,89 |

Заключение

1. Для решения проблемы энергосбережения при строительстве и эксплуатации малоэтажных домов в суровых климатических условиях Республики Бурятия могут быть предложены современные конструктивные сэндвич-панели с использованием эффективных утеплителей, таких как как пенополистирол и пеностекло.

2. Показаны перспективность и эффективность использования пенополистирола и пеностекла в тепловом контуре быстровозводимых малоэтажных зданий. Меньшая энергоэффективность и большая стоимость пеностекла по сравнению с пенополистиролом могут быть скомпенсированы эксплуатационными свойствами пеностекла, благодаря его негорючести, долговечности и безусадочности.

3. Вместе с тем, авторы настоящей статьи считают весьма важным вопрос о нормативно-техническом сопровождении при внедрении в Республике Бурятия технологии малоэтажного строительства с использованием сэндвич-панелей с учетом резкоконтинентальных климатических условий и высокой сейсмичности региона.

Литература

1 Базальтовая изоляция, теплоизоляция, звукоизоляция «Корда» [Электронный ресурс]. – Режим доступа: www.korda.ru

2 Тепло и звукоизоляционные материалы «Artcity» [Электронный ресурс]. – Режим доступа: www. izolsystems.ru

3 Технология SIP. Технология каркасно-панельного домостроения из сендвич-панелей [Электронный ресурс]. – Режим доступа: www. kpt-sip.ru

4 Технология каркасно-панельного домостроения SIP [Электронный ресурс]. – Режим доступа: www. sip-panely.ru

5 Дома, коттеджи, дачи для тех, кто умеет считать свои деньги [Электронный ресурс]. – Режим доступа: www. kottedzhi-doma.ru

6 Патент 2291845 Способ получения пеностекла [Текст]/Дамдинова Д.Р., Цыремпилов А.Д., Будаева И.И. – опубл. 20.07.2006.

1.7 |

ВЯЖУЩИЕ И БЕТОНЫ, ПОЛУЧЕННЫЕ ПО ЭНЕРГО- И РЕСУРСОСБЕРЕГАЮЩЕЙ ТЕХНОЛОГИИ* |

Ерошкина Н.А., Коровкин М.О., Аксенов С.В. (ПГУАС. г. Пенза, РФ)

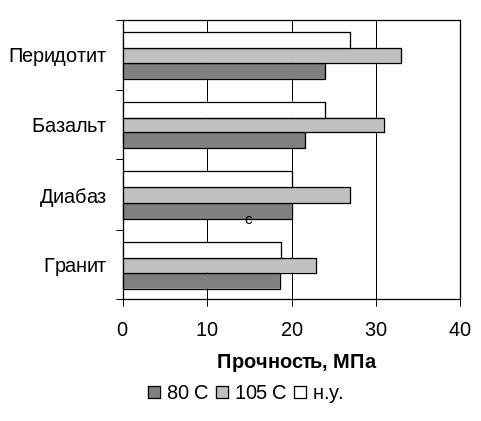

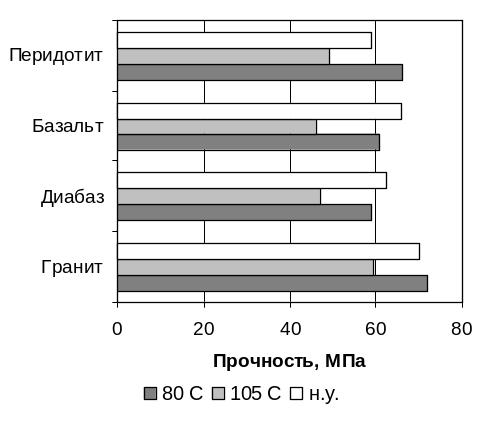

Приводятся результаты исследования минерально-щелочных вяжущих и бетонов, полученных по энерго- и ресурсосберегающей технологии. Основу вяжущих составляют тонкоизмельченные магматические горные породы – гранит, диабаз, базальт, перидотит, активированные щелочными активаторами, с добавкой шлака до 25%. Установлены зависимости свойств вяжущих от содержания добавки и свойств бетона от крупности заполнителя.

The results of investigation of the mineral alkali binders and concretes produced by energy-and resource-saving technology are given. The basis of the binders are finely ground magmatic rocks – granite, diabase, basalt, peridotite, activated alkaline activators with the addition of slag to 25 percent. The dependencies of the binders properties of the content of the additive and properties of the concrete on the size of the aggregate were identified.

Одним из основных видов вяжущих, применяемых в производстве бетонных изделий и конструкций, является портландцемент. Существующие технологии получения портландцемента основаны на высокоэнергоемком обжиге и помоле сырья. На производство 1 тонны цемента затрачивается 3400 МДж энергии [1]. Кроме того, цементная промышленность потребляет в 2 раза больше минерально-сырьевых ресурсов, чем производит цемента. Негативным фактором производства является выделение углекислого газа. Доля цементных заводов в общемировых выбросах этого парникового газа составляет около 5% .

В качестве альтернативы портландцементу В.Д Глуховский [2, 3] предлагает шлакощелочные и грунтосиликатные вяжущие, а Дж. Давидович [4] и его последователи – геополимерные вяжущие. Шлакощелочные вяжущие не нашли промышленного применения вследствие ряда недостатков этих материалов. Производство геополимеров требует термической активизации алюмосиликатного сырья при температуре 700…900°С [4].

Как показывает анализ научно-технической литературы, перспективным путем снижения энерго- и ресурсоемкости промышленности строительных материалов является не совершенствование технологий производства портландцемента, а создание новой технологии вяжущих на основе отходов добычи и переработки магматических горных пород совместно с доменным гранулированным шлаком [5]. Такой материал получил название минерально-щелочного вяжущего.

В производстве минерально-щелочного вяжущего предусмотрен один технологический передел – измельчение алюмосиликатных горных пород и металлургического шлака в соотношении 4:1 – 6:1 до удельной поверхности 200…350 м2/кг, затем смешивание полученного порошка с щелочным активизатором в процессе приготовления бетонной смеси.