- •1. Технология термической обработки

- •1.1 Описание детали и анализ условий ее работы

- •1.2 Требования, предъявляемые к детали

- •1.3 Выбор марки стали

- •1.4 Разработка режима термической обработки

- •1.5 Виды брака, связанные с термической обработкой

- •1.6 Организация контроля качества термической обработки в цехе

- •2. Выбор оборудования

- •2.1 Печи для нагрева под закалку, отжиг и улучшение

- •2.2 Печи для отпуска.

2. Выбор оборудования

2.1 Печи для нагрева под закалку, отжиг и улучшение

Развитие массового производства машин обусловило необходимость применения специализированных печей непрерывного действия, приспособленных для обработки больших количеств одинаковых однотипных деталей. Это позволило максимально механизировать загрузку и движение деталей по печи и автоматизировать управление процессами. Поэтому при массовом производстве целесообразно создавать поточные агрегаты и комплексные поточные автоматические линии [1].

Для изготовления валков холодной прокатки из стали 9Х для нагрева под закалку, отжига и улучшения используют печи с выдвижным подом.

Печи с выдвижным (выкатным) подом широко применяются на машиностроительных и металлургических предприятиях для нагрева под закалку и нормализацию, различных видов отжига и отпуска тяжёлых и крупных отливок, поковок, сварных конструкций, партий проката и труб. Это самые крупные по объёму рабочей камеры и размерам пода печи садочного типа. Объём рабочей камеры от 4-5 до 400 и более м3, а площадь пода больших печей достигает 100 м2. В основном это топливные печи, работающие на природном или искусственном газе [1].

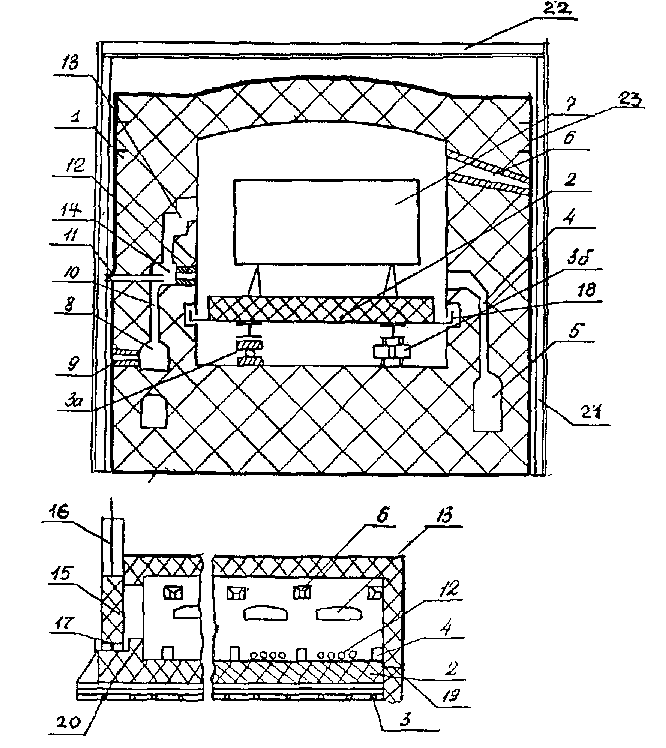

Отличительной конструктивной особенностью этих печей (рис. 1.4) является выдвижной под 2, представляющий собой футерованную платформу, состоящую из металлической сварной рамы, покрытой листом толщиной 8...15 мм, многослойной футеровки и катков или колёс [1].

Общая высота (толщина) кладки пода достигает 0,7...1,0 м и включает несколько слоёв теплоизоляционного плотного кирпича, на который укладывается также несколько слоёв плотного шамота. Для сохранности футеровки на поду устанавливаются мощные литые опорные балки высотой до 0,5 м. Тогда факелы нижних горелок проходят под нагреваемой садкой, что исключает возможность местных перегревов и улучшает теплообмен в печи [1].

Под 2 с помощью специального механизма выдвигается из печи при загрузке — разгрузке, которая производится мостовыми кранами. Для последующего его разогрева требуется значительные время и затраты теплоты. Это основной недостаток данных печей и именно по этой причине большие печи имеют газовый обогрев [1].

Свод обычно арочный, а при ширине рабочей камеры более 4...5 м — подвесной. Небольшие, чаще электрические, печи выкладываются в металлическом корпусе. Крупные печи имеют каркас, состоящий из вертикальных стоек 21, нижние концы которых закреплены в бетонном фундаменте. Верхние концы стоек соединяются круглыми или профильными стяжками 22, на которых закрепляется подвесной свод. Для арочного свода дополнительно устанавливаются опорные пятовые балки 23[1].

Рисунок

1.4. Топливная печь с выдвижным подом

ТДО с рециркуляцией продуктов сгорания

топлива

Для выдвижения пода используются специальные опоры трёх типов. В малых печах под устанавливается на колёсных парах. Но чаще, особенно в крупных печах, применяются шаровые чугунные катки 3а, уложенные между продольными желобами. Самые крупные печи снабжаются роликовыми опорами 3б, соединёнными накладками в общую цепь. Для уплотнения щелей между подом и стенами применяют песочные затворы 18[1].

Топливные печи с выдвижным подом имеют, как правило, непосредственное отопление газовыми горелками, число которых определяется объёмом рабочей камеры и массой одновременно нагреваемых деталей и составляет от 4 до 40 и более шт. При числе горелок более 8 они обычно располагаются в два ряда в шахматном порядке на обеих продольных боковых стенах печи [1].

Для печей с объёмом рабочей камеры более 20...25 м3 существенное значение имеет равномерность температурного поля. В электрических печах это обеспечивается размещением нагревателей на всех поверхностях рабочей камеры, включая заслонку и под. В топливных печах для достижения этой же цели всё большее распространение получает система принудительной рециркуляции печных газов , показанная на рис. 1.4 [1].

Топки 8 размещены внутри кладки боковых стен, и в каждой установлены от 2 до 4 горелочных устройств 9. Выше топок в стенах имеются эжекторные кольца 12, в которые через сопла 11 от вентилятора подаётся струя воздуха. Между соплами 11 и кольцами 12 находится камера смешивания газов 14, куда подходят каналы 10 от топок и каналы 13 для подсоса газов из рабочего пространства [1].

Скоростная воздушная струя, выходящая из сопла 11, эжектирует (подсасывает) горячие продукты сгорания с температурой tп.с. из топки 8 по каналу 10 и газы из рабочей камеры с температурой tр.п.. Смесь этих газов и холодного воздуха выходит через кольцо 12 со скоростью несколько десятков м/с [1].

Недостатками рассмотренной системы рециркуляции являются дополнительные затраты тепла на разогрев воздуха, очень высокая температура газов в топках (до 1400...1500 С) и, как следствие этого, быстрый выход их из строя. Поэтому в более поздних разработках топки отсутствуют, а горелки устанавливаются рядом с воздушными соплами под небольшим углом к оси сопла так, чтобы факел был направлен в кольцо 12. При использовании высокоскоростных горелок воздушные сопла вообще отсутствуют [1].

На стадии разогрева садки для повышения общей тепловой мощности включаются верхние горелки прямого отопления, установленные в каналах 6. Садка 7 располагается на подставках, что позволяет организовать вокруг неё вращающийся поток греющих газов. Отвод газов из камеры печи производится по каналам 4 в борова 5 [1].

Для закалки валков после упрочнения используют автоматизированные водораспылительные установками, а также установки для закалки путем охлаждения обдуванием сжатым воздухом или воздухом из вентиляторов[1].