- •1. Технология термической обработки

- •1.1 Описание детали и анализ условий ее работы

- •1.2 Требования, предъявляемые к детали

- •1.3 Выбор марки стали

- •1.4 Разработка режима термической обработки

- •1.5 Виды брака, связанные с термической обработкой

- •1.6 Организация контроля качества термической обработки в цехе

- •2. Выбор оборудования

- •2.1 Печи для нагрева под закалку, отжиг и улучшение

- •2.2 Печи для отпуска.

1.5 Виды брака, связанные с термической обработкой

Для валков холодной прокатки характерны следующие виды брака [10]:

Причиной брака кованых поковок являются наружные и внутренние дефекты стального слитка. Такие дефекты, как трещины, поверхностные включения и раковины, плены, пузыри, усадочная раковина и рыхлость, пористость, инородные включения и флокены при ковке не устраняются и переходят в поковки.

Неправильный нагрев перед ковкой приводит к образованию чрезмерно большого количества окалины (в крупных слитках слой окалины достигает толщины 12-15 мм), которая при ковке вдавливается в металл и образует глубокие вмятины на поковках. В случае недогрева заготовок на последних переходах ковки могут возникнуть трещины из-за недостаточной пластичности металла.

Перегрев заготовок или чрезмерная продолжительность их выдержки в печи при ковочной температуре, как и окончание ковки при высоких температурах, приводят к крупнозернистости и снижению механических свойств поковок. Перегретые поковки можно исправить последующей термообработкой.

Нагрев до более высоких температур (для стали 1350° С) ведет к неисправимому браку - пережогу, при котором происходит окисление или оплавление по границам зерен с потерей пластических свойств материала [10].

1.6 Организация контроля качества термической обработки в цехе

В цикле производственного процесса изготовления деталей термическая обработка часто является последней операцией, от которой во многом зависит качество выпускаемой продукции. Поэтому организация надлежащего контроля качества изделий в термическом цехе имеет большое значение [2].

Наиболее приемлемым для контроля трещин в поверхностном слое рабочих валков холодного проката является эхо-импульсный метод, отличающийся простотой реализации и высокой чувствительностью к различного рода дефектам – трещинам, раковинам, включениям и пр.[2].

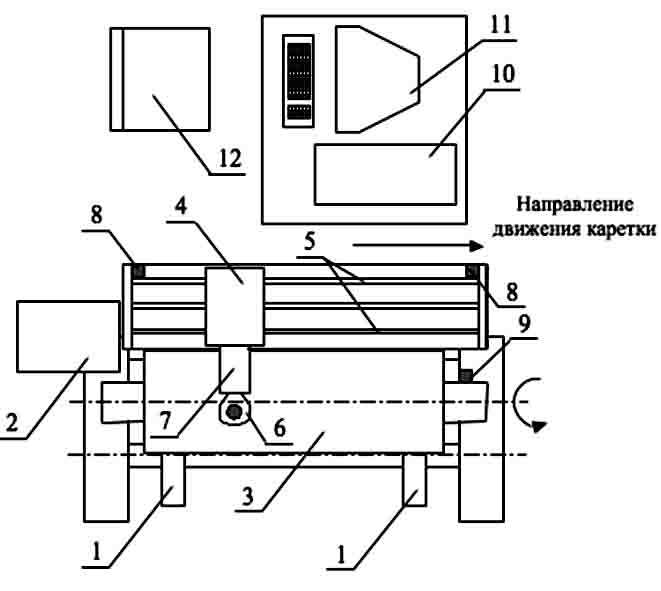

Установка, реализующая метод, изображена на рис.1.3. Она состоит из станины, на которой расположен двигатель с редуктором 2 и блок шестерен, передающий вращающий момент на валок 3 через опорные ролики 1. Установка позволяет вращать валок с постоянной скоростью. На станине также расположены направляющие штанги, по которым перемещается каретка 4. На каретке через рычаг 7 на серьге 6 расположен преобразователь УЗК. Для контроля положения каретки используются концевые выключатели 8 и датчик оборотов 9. Рядом с устройством для сканирования расположены рабочее место оператора 12 и системный блок 10 с монитором 11. Ультразвуковое сканирование осуществляется ультразвуковой платой, расположенной в системном блоке, преобразователем УЗК В процессе сканирования каретка вместе преобразователем перемещается параллельно вращающемуся валку с постоянной скоростью. В результате преобразователь описывает по поверхности валка витки, с одинаковым расстоянием между ними [2].

Рисунок 1.3 Установка для ультразвукового сканирования валка.

1 - Ролик опорный; 2 - Привод валка; 3 - Валок; 4 - Каретка; 5 - Направляющие штанги; 6 - Серьга, с УЗК преобразователем; 7 - Рычаг; 8 - Левый и правый концевые выключатели; 9 - Датчик оборотов валка; 10 - Системны блок с ультразвуковой платой; 11 - Монитор; 12 - Место оператора.

В установке используется ультразвуковая плата PICUS 10, подключенная к персональному компьютеру модели IBM PC PIII1000. К этой плате подключен ультразвуковой преобразователь фирмы PANAMETRICS V309 5 МГц, который возбуждает и принимает ультразвуковые сигналы в направлении оси валка. С помощью рычага и серьги, он прижимается к валку. Для обеспечения акустического контакта, в зону между поверхностью валка и преобразователем под давлением подается вода [2].

Для определения место положения каретки относительно валка используются два кольцевых выключателя и датчик оборотов валка, сигнал с которых вводится в компьютер. Частота вращения валка и скорость движения каретки стабилизированы и их значения введены в программу, которая по времени процесса обследования рассчитывается положение каретки относительно валка и угол его поворота [2].

Процессом ультразвукового сканирования валка управляет компьютер, в который вводятся сигналы с концевых выключателей и датчика вращения валка. На экране монитора изображается «карта валка», на которой во время сканирования отображается положение датчика на валке и промежуточные результаты. По завершении процесса «карту валка» можно распечатать на принтере [2].

В процессе ультразвукового сканирования валка для определения крайнего положения каретки используются левый и правый концевой выключатели, сигналы с которых по кабелю поступают в компьютер. Сканирование начинается с левого крайнего положения каретки, она движется в правую сторону. В момент начала движения отключается левый концевой выключатель, по окончании сканирования срабатывает правый [2].

К компьютеру подключен датчик вращения валка. Он позволяет определять угол поворота и подсчитывать количество оборотов валка. Процесс записи сигналов с ультразвуковой платы PICUS10 начинается с момента срабатывания датчика вращения валка и отключения левого концевого выключателя, заканчивается при срабатывании правого [2].

Частота вращения валка и скорость движения каретки стабилизированы. В программу введены их значения. Положение ультразвукового датчика на поверхности валка рассчитывается по времени движения с начала процесса сканирования. Для более точного определения положения ультразвукового датчика на поверхности валка, по сигналам с датчика вращения валка в программе корректируется значение частоты его вращения [2].