- •1. Технология термической обработки

- •1.1 Описание детали и анализ условий ее работы

- •1.2 Требования, предъявляемые к детали

- •1.3 Выбор марки стали

- •1.4 Разработка режима термической обработки

- •1.5 Виды брака, связанные с термической обработкой

- •1.6 Организация контроля качества термической обработки в цехе

- •2. Выбор оборудования

- •2.1 Печи для нагрева под закалку, отжиг и улучшение

- •2.2 Печи для отпуска.

ЗАДАНИЕ

Разработать режим окончательной термической обработки рабочих валков холодной прокатки.

Валки холодной прокатки, диаметр бочки Ø 200 мм, длина бочки 800 мм, Ø шейки 110 мм, длина 600 мм, твердость бочки 96…100 HS, шейки 35…50 HS по Шору.

РЕФЕРАТ

Пояснительная записка содержит: 20 с., 5 рис., 3 табл., 10 лит.ист.

РАБОЧИЕ ВАЛКИ ХОЛОДНОЙ ПРОКАТКИ, ОТЖИГ, УЛУЧШЕНИЕ, ТВЕРДОСТЬ, ЗАКАЛКА, ОТПУСК, ПЕЧЬ С ВЫДВИЖНЫМ ПОДОМ, МАСЛЯНАЯ ВАННА.

Объектом работы является разработка технологии окончательной термической обработки валков холодной прокатки и выбор оборудования для осуществления разработанной технологии.

СОДЕРЖАНИЕ

ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ…………………………………........2 |

РЕФЕРАТ……………………………………………………………………..3 |

ВВЕДЕНИЕ…………………………………………………………………..5 |

1 ТЕХНОЛОГИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ………………………..7 |

1.1 Описание детали и анализ условий ее работы……………………....7 |

1.2 Требования, предъявляемые к детали………………………………..8 |

1.3 Выбор марки стали…………………………………………………….9 |

1.4 Разработка режима термической обработки ………………………..11

1.5 Виды брака, связанные с термической обработкой ………………...13

1.6 Организация контроля качества термической обработки в цехе…..13

2 ВЫБОР ОБОРУДОВАНИЯ………………………………………………16

2.1 Печи для нагрева под закалку, отжиг и улучшение…………………16

2.2 Печи для отпуска……………………………………………………….18

ЗАКЛЮЧЕНИЕ………………………………………………………………19

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ…………………………20

ВВЕДЕНИЕ

Бесперебойная работа мощного прокатного стана и получение высокосортной продукции в значительной степени определяется качеством валков.

Поэтому актуальной проблемой металлургического машиностроения является изготовление крупногабаритных опорных и рабочих прокатных валков с диаметром более двух и длиной до пяти метров, отвечающих мировому уровню. В настоящее время крупногабаритные прокатные валки производятся цельноковаными, бандажированными или композитными с наплавкой из высоколегированного сплава. Для изготовления цельнокованых валков применяются, в основном, высокопрочные валковые стали 9ХФ, 60Х2СМФ, 75ХМФ, 75Х2СГФ, 75ХЗМФА, 9ХМФ, 9Х2МФ, 9ХЗМФ, 9Х5МФ и другие. Наиболее широко применяемым методом упрочнения крупногабаритных прокатных валков, достигающих веса 100 т, является термическая обработка. Несмотря на относительно невысокие затраты (около 20% от общего объема затрат на производство), термическая обработка в первую очередь влияет на весь комплекс физико-механических свойств, характеризующих качество валков и их эксплуатационную стойкость.

Термическая обработка крупногабаритных прокатных валков производится в два этапа. Вначале осуществляется предварительная термическая обработка, цель которой сформировать свойства сердцевинной части валка и создать условия для механической обработки поверхностных слоев. После механической обработки с припусками по бочке до 3 мм, а по шейкам 5…10 мм производится окончательная термическая обработка, при которой формируется активный слой, во многом определяющий качество готового валка.

После предварительной термообработки валки подвергаются окончательной термообработке. Особые требования по твердости и прочности предъявляются к поверхностным слоям валков, по которым происходит контактирование. В связи с этим в качестве окончательной термообработки часто применяют не объемную, а поверхностную закалку. Особенно это относится к крупногабаритным прокатным валкам, осуществить объемную закалку которых не всегда представляется возможным. Одной из разновидностей поверхностной закалки является индукционная закалка токами промышленной частоты (ТПЧ).

После закалки обычно следует отпуск, цель которого - снижение хрупкости закаленного слоя валка.

Основным параметром, определяющим качество прокатного валка, является его стойкость, то есть количество металла прокатанного им до списания.

Очевидно, что стойкость стального кованого валка в первую очередь зависит от того, какая для него использовалась термическая обработка. Если, с одной стороны, режимы окончательной термообработки были недостаточно жесткими и на рабочей поверхности валка не сформировалась структура, отвечающая требованиям по твердости, валок быстро истирается и выкрашивается. С другой стороны, если режимы термообработки были излишне жесткими и в валке возникли значительные остаточные напряжения, близкие к предельным, то валок быстро разрушается за счет интенсивно протекающих усталостных явлений при эксплуатации.

Таким образом, важной проблемой при изготовлении стальных кованых прокатных валков является выбор рациональных режимов предварительной о окончательной термической обработки. При неправильном выборе режимов термообработки в валке возникают остаточные термонапряжения, недопустимо высокого уровня, которые могут привести к зарождению и росту трещин, и как следствие к разрушению валка, иногда даже до начала эксплуатации.

1. Технология термической обработки

1.1 Описание детали и анализ условий ее работы

Рабочие валки холодной прокатки металлов выполнены из легированных сталей близких к эвтектоидным и заэвтектоидным по содержанию углерода. Легирование сталей должно обеспечивать достаточную полноту растворения карбидов и легированность мартенсита, а также сохранение мелкого аустенитного зерна, для чего стали легируют небольшими добавками ванадия. В целях повышения вязкости в состав валковых сталей вводят молибден. Введение в сталь хрома увеличивает прокаливаемость, прочность, износостойкость стали, но снижает пластичность [8].

Сложный комплекс термической обработки обеспечивает необходимые механические свойства внутреннего слоя за счет создания однородной мелкодисперсной структуры [8].

Поверхностная индукционная термообработка создает упрочненный рабочий слой с высокой износостойкостью [8].

Заключительная стабилизирующая термообработка снижает и выравнивает внутренние остаточные напряжения [8].

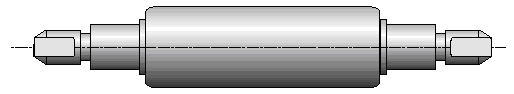

Рисунок 1.1 Валок холодной прокатки

Валки станов холодной прокатки испытывают воздействие высоких контактных давлений, которые, как правило, в несколько раз превышают величину предела текучести деформируемого металла при комнатной температуре. В связи с этим валки должны обладать соответствующей прочностью и твердостью. Второе, что необходимо учитывать, - это повышенные требования к качеству поверхности холоднокатаных листов. Чтобы удовлетворить их, валки должны иметь определенный микрорельеф поверхности; тем более недопустимы различные макроповреждения и дефекты [4].

Рабочие валки станов холодной прокатки изготавливают из высокоуглеродистых сталей, легированных хромом, ванадием, вольфрамом и другими элементами. После отливки и ковки валки подвергаются сложной термической обработке, на заключительной стадии - поверхностной закалке с отпуском. Твердость бочки рабочих валков обычно находится в пределах 90-102 HSD) (по Шору), твердость шеек 30-55 HSD.. Толщина закаленного поверхностного слоя валков должна быть не менее 3 % радиуса валков. Для рабочих валков большого диаметра (порядка 500…600 мм) рациональная толщина закаленного слоя составляет примерно 10…12 мм. В последние годы рабочие валки многовалковых станов, предназначенных для прокатки особо твердых и тонких лент, иногда изготавливают из твердых металлокерамических сплавов на основе карбида вольфрама (85…90 % карбида вольфрама и 10…15% кобальта). Методом горячего прессования и спекания удается получать цельные валки диаметром до 80 мм, длиной до 1500 мм. Твердость таких валков достигает 115…125 HSD.. Их износостойкость в 30-50 раз превышает стойкость валков из легированных сталей. Благодаря очень высокому модулю упругости, карбидвольфрамовые валки сплющиваются в очаге деформации в 3 раза меньше, чем стальные валки. Вместе с тем надо иметь в виду, что карбидвольфрамовые валки имеют большую стоимость и повышенную хрупкость. Последнее затрудняет их использование при ударной нагрузке и значительных прогибах [4].

Свойства:

высокая и равномерная твердость после закалки (разброс 3...4 HSD по бочке);

глубина активного слоя по радиусу (не менее 3% диаметра валка);

высокое сопротивление термической усталости при общем и локальном разогреве и повышенная теплостойкость (длительное сохранение высокой твердости при постоянном тепловом режим е валка);

стойкость против образования поверхностных дефектов, трещин, отслоений, отколов, выкрошек и т.д.;

высокое качество поверхностей после термической и механической обработок;

благоприятное распределение и минимальная величина остаточных термических напряжений после закалки и отпуска по всему сечению валка;

отсутствие металлургических дефектов и загрязнений;

строгое соответствие химического состава марок стали ГОСТам;

отсутствие флокенов, грубых скоплений карбидов, карбидной сетки, крупноигольчатого мартенсита и др. дефектов макро- и микроструктуры;

отсутствие дефектов механообработки [9].