- •2. Технологический раздел.

- •2.1 Характеристика типа производства.

- •2.2 Расчёт и технико-экономическое обоснование заготовки в 2-х вариантах.

- •2.3 Технологический маршрут обработки детали.

- •2.4 Выбор и обоснование технологических баз и последовательности обработки детали.

- •2.5 Расчёт припусков и межоперационных размеров опытно-статистическим методом

- •2.6 Разработка содержания и операций технологического процесса обработки детали.

- •015. Протяжная

- •020. Сверлильная

- •015. Сверлильная

2.5 Расчёт припусков и межоперационных размеров опытно-статистическим методом

Пов-ть

|

Размер мм |

Послед. обр-ки

|

Припуск

|

Операц. размеры

|

1 |

2 |

3 |

4 |

5 |

Боковые поерхности 3,7 |

135 h14

|

Точить |

2 |

137 h10 |

Точить |

2 |

135 h14 |

||

Поверхность 2

|

Ø125 Н12

|

Точить |

3 |

124 H10 |

Точить |

1 |

Ø125 Н12 |

||

Поверхность 1 |

Ø175 h14 |

Точить |

4 |

Ø176 h12 |

Точить |

1 |

Ø175 h14 |

||

Поверхность 11 |

Ø255 h14 |

Точить |

4 |

Ø256 h14 |

Точить |

1 |

Ø255 h14 |

||

Поверхность 10 |

Ø142 h14 |

Точить |

16 |

Ø141 h14 |

Точить |

1 |

Ø142 h14 |

2.6 Разработка содержания и операций технологического процесса обработки детали.

005. Токарная с ЧПУ

1. Установить, снять

2. Точить торец 3, на глубину 2 мм начерно

3. Точить поверхность 1, начерно до 176 мм

4. Точить поверхность 1, получисто до 175 мм

5. Точить торец 4, начерно на глубину 2 мм на длину 113 мм

6. Точить отверстие 2 начерно до 124 мм

7. Точить отверстие 2 получисто до 125 мм

8. Точить фаску 5, в размер 5,5х450

9. Точить фаску 6, в размер 3х450

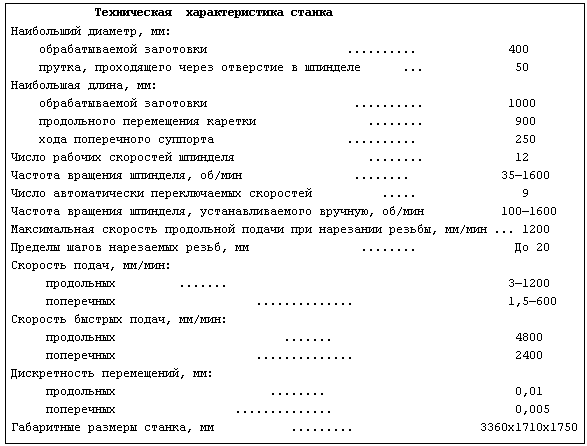

Оборудование: Токарный станок 16К20Ф3 с ЧПУ

Инструмент:

Резец прямой проходной T15K6 α = 45˚ ГОСТ 18869-73;

Резец прямой проходной T15K6 α = 60˚ ГОСТ 18878-73;

Резец токарно-подрезной T15K6 α = 45˚ ГОСТ 18880-73;

Приспособление: Патрон трехкулачковый ГОСТ 2572-53.

Расчёт режимов резания.

Переход 2

1) Определяем глубину резания.

t=2 мм

2) Определяем подачу

S=0.5-0,9 Принимаем 0,8

3) Определяем скорость резания

![]() =

=![]()

4) Определяем частоту вращения шпинделя

![]()

Принимаем 250 об. мин

5) Определяем действительную скорость резания

![]()

![]()

6) Определяем машинное время

Т0=0,000037 (D2-d2)=0,2 мин

Переход 3

1) Определяем глубину резания.

![]()

i=1 t=2

2) Определяем подачу

S=0.8-1,3 Принимаем 1,2

3) Определяем скорость резания

=![]()

4) Определяем частоту вращения шпинделя

![]()

Принимаем 200 об. мин

5) Определяем действительную скорость резания

![]()

6) Определяем машинное время

Т0=0,00017dl=0,00017*180*113=3,45 мин

Переход 4

1) Определяем глубину резания.

![]()

i=1 t=0.5

2) Определяем подачу

S=0.35

3) Определяем скорость резания

=![]()

4) Определяем частоту вращения шпинделя

![]()

Принимаем 400 об. мин

5) Определяем действительную скорость резания

![]()

6) Определяем машинное время

Т0=0,00017dl=0,00017*176*113=3,38 мин

Переход 5

1) Определяем глубину резания.

t=2 мм

2) Определяем подачу

S=0.8-1,3 Принимаем 1,2

3) Определяем скорость резания

=

4) Определяем частоту вращения шпинделя

![]()

Принимаем 160 об. мин

5) Определяем действительную скорость резания

![]()

6) Определяем машинное время

Т0=0,000037 (D2-d2)=0,21 мин

Переход 6

1) Определяем глубину резания.

![]()

i=1 t=1.5

2) Определяем подачу

S=0.4-07 Принимаем 0,7

3) Определяем скорость резания

=![]()

4) Определяем частоту вращения шпинделя

![]()

Принимаем 400 об. мин

5) Определяем действительную скорость резания

![]()

6) Определяем машинное время

Т0=0,00017dl=0,00017*124*137=2,88 мин

Переход 7

1) Определяем глубину резания.

![]()

i=1 t=0.5

2) Определяем подачу

S=0,35

3) Определяем скорость резания

=![]()

4) Определяем частоту вращения шпинделя

![]()

Принимаем 500 об. мин

5) Определяем действительную скорость резания

![]()

6) Определяем машинное время

Т0=0,00017dl=0,00017*125*137=2,91 мин

Переход 8

1) Определяем глубину резания.

i=1 t=5,5

2) Определяем подачу

S=0,8-1,3 принимаем 1,2

3) Определяем скорость резания

=![]()

4) Определяем частоту вращения шпинделя

![]()

Принимаем 125 об. мин

5) Определяем действительную скорость резания

![]()

6) Определяем машинное время

Т0=0,00017dl=0,00017*257*5,5=0,24 мин

Переход 9

1) Определяем глубину резания.

i=1 t=3,5

2) Определяем подачу

S=0,8-1,3 принимаем 1,2

3) Определяем скорость резания

=![]()

4) Определяем частоту вращения шпинделя

![]()

Принимаем 200 об. мин

5) Определяем действительную скорость резания

![]()

6) Определяем машинное время

Т0=0,00017dl=0,00017*175*3,5=0,11 мин

РАСЧЁТ ВРЕМЕНИ

На организационную подготовку |

||

1 |

В инструментально - раздаточной кладовой получить наряд, чертёж, технологическую документацию программоноситель, режущий и вспомогательный инструмент, контрольно-измерительный инструмент, приспособление, заготовки исполнителем до начала и сдать их после окончания обработки детали |

9 |

2 |

Ознакомиться с работой, чертежом, технологической документацией, осмотреть заготовки |

3 |

3 |

Инструктаж мастера |

2 |

На наладку станка, приспособления, инструмента, программных устройств |

||

4 |

Сместить заднюю бабку |

0,5 |

5 |

Установить режимы работы станка |

0,25x13 |

6 |

Установить и снять инструментальный блок |

1x2 |

7 |

Установить считывающее устройство |

1 |

8 |

Проверить работоспособность считывающего устройства |

1,4 |

9 |

Ввести программу в память ЧПУ |

1,4 |

10 |

Установить исходные координаты |

6 |

11 |

Настроить нулевое положение |

3 |

Итого: |

23,6 |

|

Подготовительно заключительное время Тпз

Тм=0,11+0,24+2,91+2,88+0,21+3,38+3,45+0,2=13,38

Тш = ( Тца + Тв * Ктв ) *( 1 + а )

Тца = время цикла работы станка по программе;

Тца = Тмв + То

Ктв= 1,32

То - основное время на обработку одной детали, сумма Тм

То = Тм +Тв = 13,88 + 4,8 = 18,68 мин

Тмв - машинно вспомогательное время инструмента по программе

Тмв = 0,1 То = 0,1 * 18,68 = 1,86 мин

Тца = 1,86 + 18,68 = 20,54 мин

Тш = ( 20,54+4,8*1,32 ) * ( 1,125 ) = 29,1 мин

Тштк = Тш + Тп.з /N = 29,1 + 23,6 /20 = 30,13 мин

010. Токарная с ЧПУ

1. Установить, снять

2. Точить торец 7 на глубину 1,5 мм начерно

3. Точить торец 7 на глубину 0,5 мм получисто

4. Точить поверхность 10 до 256 мм начерно

5. Точить поверхность 10 до 255 мм получисто

6. Расточить центровое отверстие 10 до 142 мм начерно на длину 45 мм

7. Точить фаску 10 размером 3х450 на первой ступени

Оборудование: Токарный станок 16К20Ф3 с ЧПУ

Инструмент:

Резец прямой проходной T15K6 α = 45˚ ГОСТ 18869-73;

Резец прямой проходной T15K6 α = 60˚ ГОСТ 18878-73;

Резец токарно-подрезной T15K6 α = 45˚ ГОСТ 18880-73;

Приспособление: Патрон трехкулачковый ГОСТ 2572-53.

015. Протяжная

1. Установить, снять

2. Протянуть шпоночный паз 13

Оборудование: Горизонтально-протяжной станок 7Б55

Инструмент:

Протяжка шпоночная 2405-1088 14х30х1180 ГОСТ 18217-90

Приспособление: Адаптер

020. Сверлильная

1. Установить, снять

2. Сверлить 8 отверстий 22 мм

3. Зенковать фаску 1х450 в восьми отверстиях 22

4. Установить, снять

5. Зенковать фаску 1х450 в восьми отверстиях 22

Оборудование: Радиально-сверлильный станок 2Н125

Инструмент:

Сверло 22 мм Р6М5 ГОСТ 10903-77