- •Глава 1 Планування й організація підземного ремонту свердловин 11

- •Глава 2. Підготовка свердловин до ремонту. Завершальний комплекс робіт 87

- •Глава 3. Обладнання та інструмент для підземного ремонту свердловин 291

- •Глава 1 планування й організація підземного ремонту свердловин

- •1Класифiкацiя фонду свердловин та показники ефективностi його використання

- •1.1Класифiкацiя фонду свердловин

- •1.2Показники ефективностi використання фонду свердловин

- •1.3Шляхи зменшення втрат видобутку нафти і газу із-за ремонтів свердловин

- •2Причини та класифiкацiя ремонтiв свердловин

- •2.1Причини і види зношування свердловин та експлуатаційного устаткування

- •2.2Причини ремонту свердловин

- •2.3Класифiкацiя ремонтних робiт у свердловинах

- •3Система управлiння пiдземним ремонтом свердловин

- •3.1Служби ремонту свердловин

- •3.2Джерела фiнансування пiдземного ремонту

- •3.3Планування ремонтних робiт

- •3.4Органiзацiя виконання робiт з ремонту свердловин

- •3.5Оцiнка якостi виконання ремонту

- •3.5.1.Методика оцінки і показники якості

- •3.5.2.Методика підрахунку технологічної ефективності від впровадження організаційно-технічних заходів

- •3.5.3.Методика підрахунку прибутку від впровадження робіт з інтенсифікації видобування

- •3.5.4.Методика підрахунку прибутку від вдосконалення технології і техніки капітального ремонту свердловин

- •3.6Аналiз I коректування виконання ремонтних робiт

- •3.7Стимулювання якостi I кiлькостi ремонтiв

- •3.8Контроль I облiк у процесi ремонту свердловин

- •4Планування об`ємiв робiт з поточного ремонту нафтових I газових свердловин

- •4.1Методика визначення об`ємiв ремонтних робiт за коефiцiєнтом частоти ремонтiв

- •4.2Методика визначення об`єму ремонтних робiт за мiжремонтним перiодом

- •5Визначення оптимальної кількості ремонтних бригад

- •5.1Методика на основі аналізу балансу використання календарного фонду часу ремонтних бригад

- •5.2Методика на основі аналізу балансу сумарних економічних витрат

- •5.3Методика на основі застосування теорії масового обслуговування

- •6Методика оперативного планування поточних ремонтів механізованих свердловин

- •6.1 Мета оперативного планування

- •6.2Зміна дебіту свердловини в часі

- •6.3Розподіл свердловин за групами ремонтів

- •Свердловини, які економічно доцільно ремонтувати тільки після повного зносу насоса;

- •Свердловини, на яких економічно доцільно проводити планово-попереджувальні ремонти.

- •Qo qomin – рекомендується ремонтувати свердловину після повного зносу насоса (перша група);

- •6.4 Визначення економічно доцільних термінів проведення планово- попереджувальних ремонтів

- •6.5Встановлення черговості проведення поточних ремонтів

- •6.6Порядок оперативного планування поточних ремонтів механізованих свердловин

- •Контрольні питання

- •Глава 2. Підготовка свердловин до ремонту. Завершальний комплекс робіт

- •2.1. Послiдовнiсть робiт з ремонту свердловин та їх реґламентація

- •2.1.1. Послiдовнiсть робiт з поточного ремонту свердловин

- •2.1.2. Послiдовнiсть робiт з капiтального ремонту свердловин

- •2.1.3. Реґламентація робiт з капiтального ремонту свердловин

- •2.2. Пiдготовчий та завершальний комплекси робiт з пiдземного ремонту свердловин

- •2.2.1. Пiдготовчий комплекс робiт з пiдземного ремонту

- •2.2.2. Завершальний комплекс робiт

- •2.2.3. Усунення негерметичностi обладнання гирла свердловини

- •2.3 Глушiння свердловин

- •2.3.1 Мета і способи глушіння свердловин

- •2.3.2 Вимоги до рідин глушіння

- •2.3.3 Рідини глушіння на водній основі

- •2.3.3.1 Водні рідини глушіння без твердої фази

- •2.3.3.2 Водні рідини глушіння з твердою фазою

- •2.3.3.3 Регулювання фільтраційних властивостей водних рідин глушіння

- •2.3.4 Рідини глушіння на вуглеводневій основі

- •2.3.5 Буферні блокувальні рідини

- •2.3.5.1 Блокувальні системи на водній основі

- •2.3.5.2 Блокувальні системи на вуглеводневій основі

- •2.3.5.3 Блокувальні інвертні крейдові дисперсії

- •2.3.6 Рідини глушіння свердловин і буферні рідини на основі крохмале-сольових гелів

- •2.3.7 Вибирання рідини глушіння і блокувальної рідини

- •2.3.8 Технології приготування рідин для глушіння свердловин

- •2.3.9 Технології глушіння свердловин

- •2.3.10 Особливості глушіння свердловин, продукція яких містить сірководень

- •2.3.11 Розрахунки, пов’язані з глушінням свердловин під час здійснення ремонтних робіт

- •1. Розрахунок тиску на вибої свердловини, яка простоює

- •2. Визначення густини рідини глушіння

- •3. Оцінка відносного тиску в системі пласт - свердловина

- •3. Визначення зниження тиску у свердловині після підняття із неї колони труб

- •4. Типовий розрахунок процесу підготовки і закачування розчину для глушіння свердловини

- •2.4 Дослiдження свердловин та обстеження їх стовбурів

- •2.4.1. Гiдродинамiчнi дослiдження негерметичностi експлуатацiйної колони

- •2.4.2 Промислово-геофізичні дослідження

- •2.4.3 Обстеження стовбура свердловини

- •2.5 Освоєння свердловин

- •2.5.1 Освоєння нафтових свердловин

- •2.5.2 Особливості освоєння газових свердловин

- •2.5.3 Особливості освоєння горизонтальних свердловин

- •2.5.4 Особливості освоєння морських свердловин

- •2.5.5 Особливості освоєння нагнітальних свердловин

- •2.5.6 Вибирання допустимої величини депресії тиску під час викликання припливу

- •2.6 Вимоги з техніки безпеки під час виконання підготовчих і завершальних робіт

- •2.6.1 Вимоги з техніки безпеки під час виконання вантажно-розвантажувальних робіт і транспортування обладнання

- •2.6.2 Вимоги з техніки безпеки під час здійснення підготовчих робіт біля свердловин та експлуатації обладнання

- •2.6.3 Вимоги з техніки безпеки в процесі здійснення промислово-геофізичних і вибухових робіт

- •2.6.4 Техніка безпеки в процесі освоєння свердловин

- •Контрольні питання

- •Глава 3 обладнання та iнструмент для пiдземного ремонту свердловин

- •3.1 Класифiкацiя комплексу ремонтного обладнання та iнструменту I схема його розмiщення в робочiй зонi

- •8. Агрегати для механiзацiї ремонтних I промислових робiт.

- •3.2 Пiднімальне обладнання

- •3.2.1 Вежi I щогли

- •3.2.2 Пiднімальнi механiзми

- •3.2.3 Талева система

- •3.2.4 Вибiр та експлуатацiйнi розрахунки пiднімального обладнання

- •3.3 Обладнання, яке використовується для обертання iнструменту

- •3.4 Противикидне обладнання

- •3.5 Обладнання для здiйснення технологiчних процесiв та операцiй

- •3.5.1 Насоснi устатковання

- •3.5.2 Обладнання для цементування та змішування компонентів

- •3.5.3 Автоцистерни

- •3.5.4 Пересувнi компресорнi устатковання

- •3.6 Обладнання для здiйснення допомiжних операцiй

- •3.6.1 Труби

- •3.6.1.1 Насосно-компресорнi труби

- •3.6.1.2 Бурильнi труби

- •3.6.1.3 Обсаднi труби

- •3.6.1.4 Розрахунки труб

- •3.6.2 Пакери, якори і роз’єднувачі колон

- •3.7 Агрегати для механiзацiї ремонтних I промислових робiт

- •3.7.1 Пересувний агрегат для пiдготовчих робiт з ремонту свердловин

- •3.7.2 Агрегати для встановлення анкерiв

- •3.7.3 Промисловi самонавантужувачi

- •3.7.4 Трубовози I штанговоз

- •3.7.5 Агрегат обслуговування пiднімальних устатковань

- •3.7.6 Механiзацiя під час роботи з обладнанням устатковань електровiдцентрових насосiв

- •3.7.7 Інші агрегати й устатковання

- •3.8 Засоби малої механiзацiї ремонтних робiт

- •Контрольні питання

3.8 Засоби малої механiзацiї ремонтних робiт

Використання засобів малої механізації сприяє також істотному зменшенню втомлюваності працівників під час ремонту свердловин і полегшує їх працю. Це різні пристрої для переміщення труб, проти розбризкування рідини, автозатягувач робочої труби в шурф та ін.

Засоби малої механiзацiї включають:

iндикатор ваги;

вiзок для виведення труб на помiст;

автозатягувач ведучої труби в шурф (рис. 3.80);

гiдророзкрiплювач труб і пневморозкріплювач (рис. 3.81);

пристрiй для перемiщення труб;

пiдставку для труб;

штроп для монтажу i демонтажу АПР–2;

штроп канатний допомiжний;

гачок допомiжний;

фланець-лійка для спрямування труб під час опускання їх у свердловину;

скеровуючу лійку для опускання насосних штанг;

вилку для захоплення вкладишiв ротора;

пiдкладну вилку – вкладиш у ротор (рис. 3.82);

безпечну шпильову котушку (рис. 3.83);

підвісний блок для якірного каната (рис. 3.84);

запобіжний ролик для якірного каната (рис. 3.85);

пристрiй для крiплення нерухомого кiнця талевого каната (рис. 3.86);

пристрiй для регулювання висоти пiдвiшування машинних ключiв;

обмежувач пiдняття талевого блока;

пристосування для правильного навивання каната на барабан (рис. 3.87);

пристрiй для швидкозбiрного з’єднання бурового рукава iз стояком;

пристрій для відгвинчування і загвинчування тришарошкових доліт (рис. 3.88);

машинка для стягування втулково-роликових ланцюгів (рис. 3.89);

ключ для загинання шпильок (рис. 3.90);

пристосування проти розбризкування глинистого розчину з автоматичним затвором (рис. 3.91).

Окрiм цих штатних засобiв можуть використовуватися технiчнi засоби, що запропонованi рацiоналiзаторами i винахiдниками, якi в значнiй мiрi полегшують працю та покращують якiсть ремонтiв. Це зокрема: розбiрний робочий майданчик для роботи самохiдного агрегату; пересувний приймальний помiст i т.д.

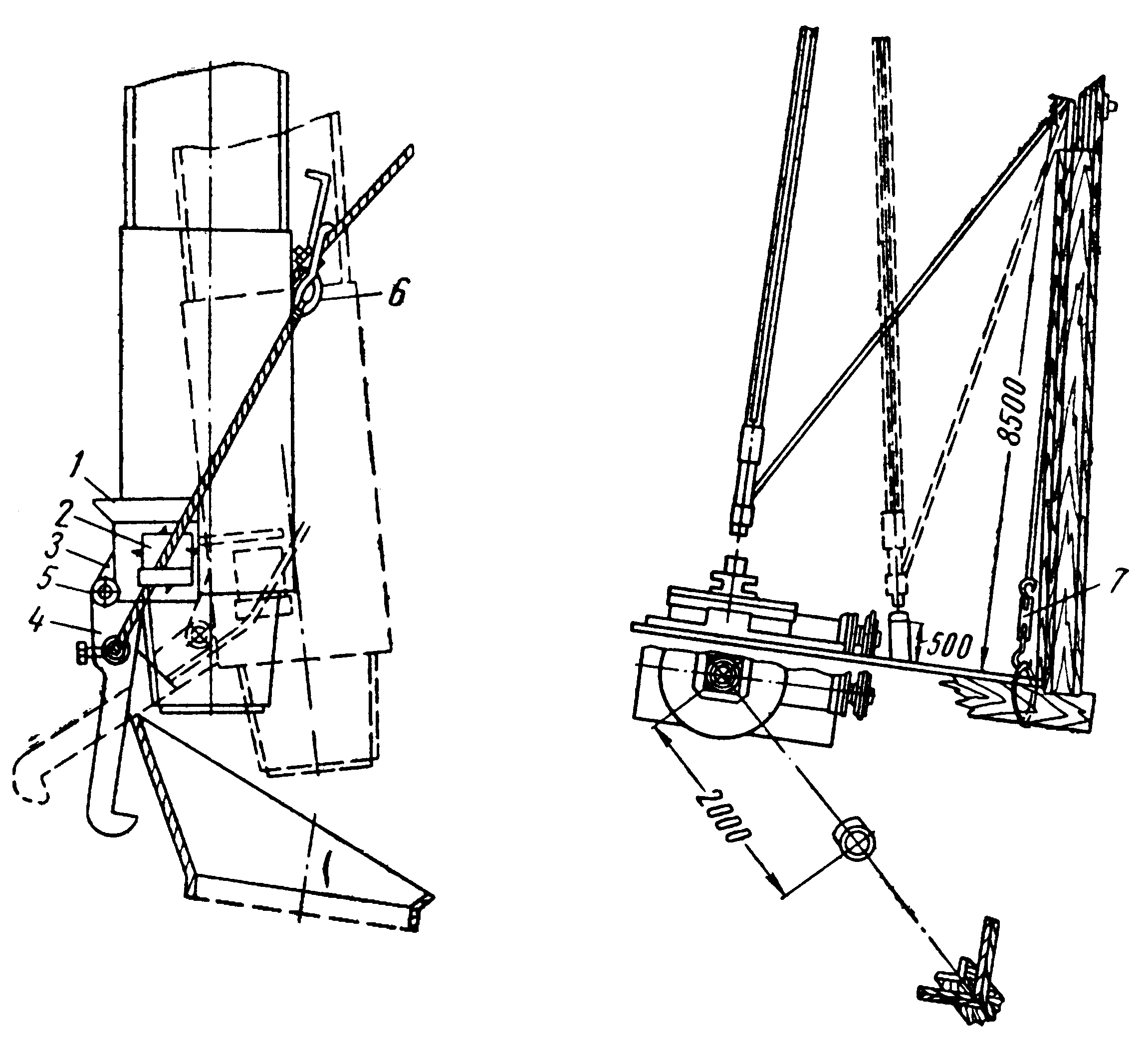

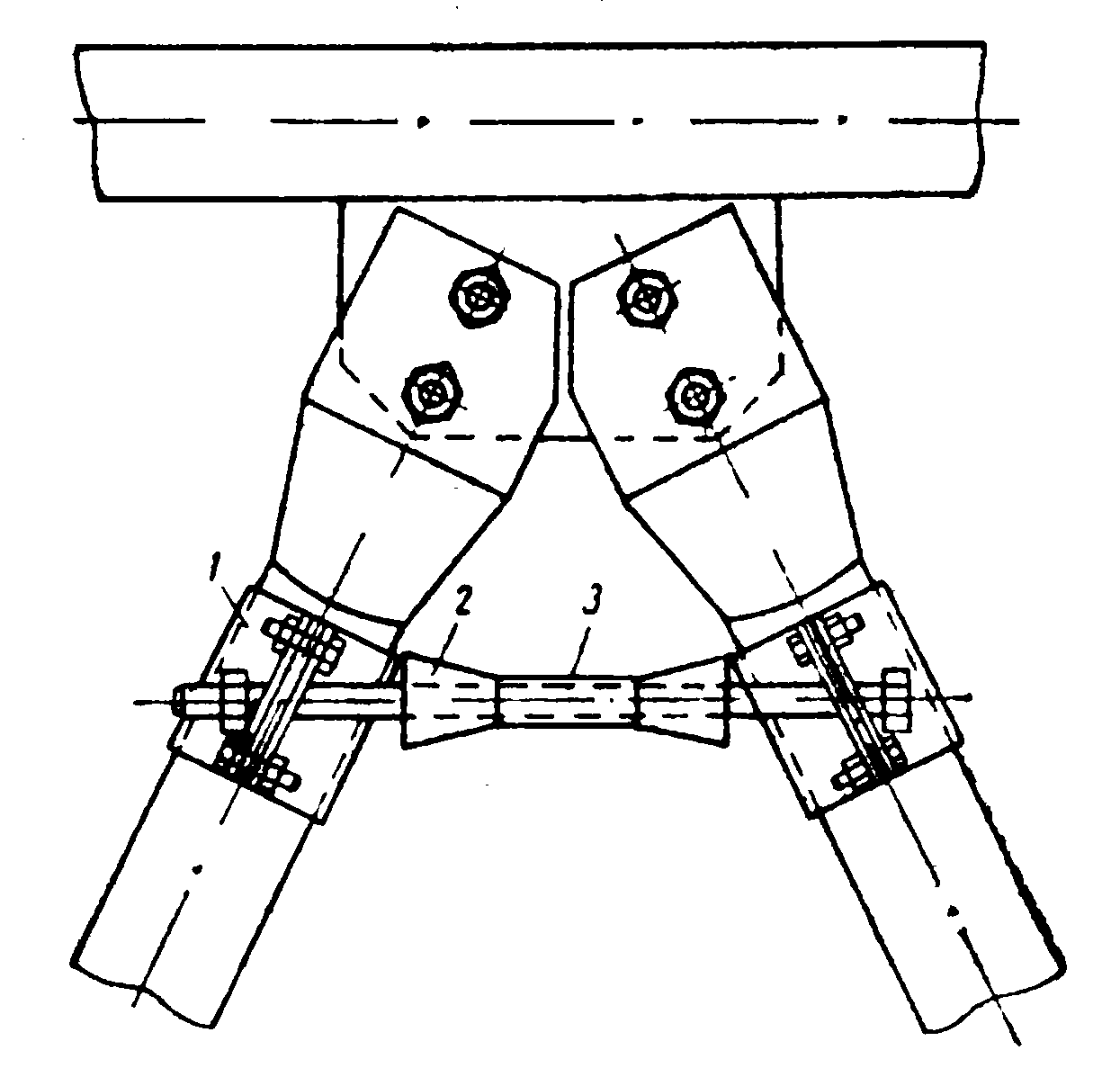

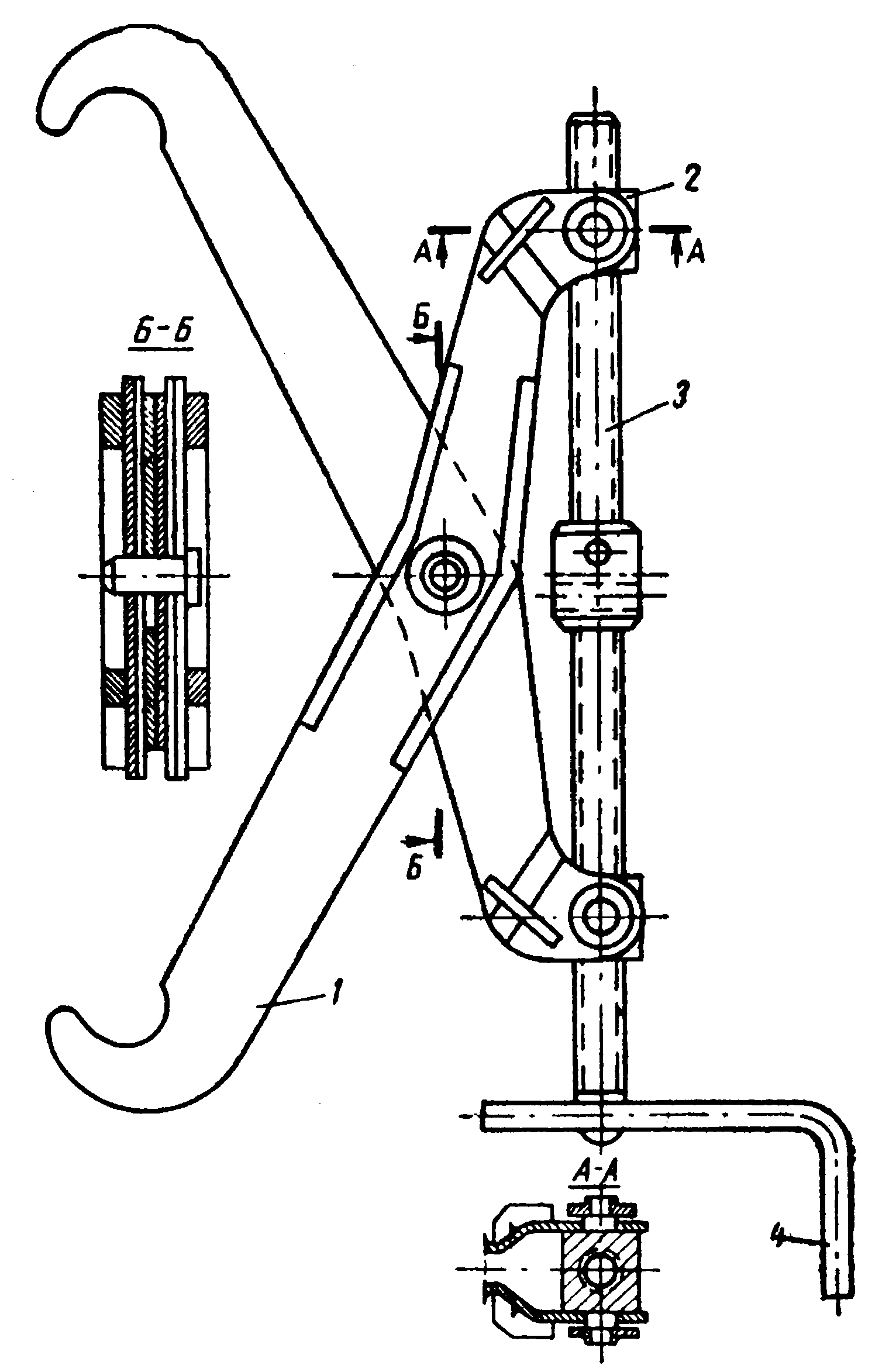

Рис. 3.80 – Автозатягувач робочої труби в шурф: 1 – напрямна обойма; 2 – вушко; 3,

6 – петля; 4 – зкидувач; 5 – болт; 7 – регулювальна стяжка

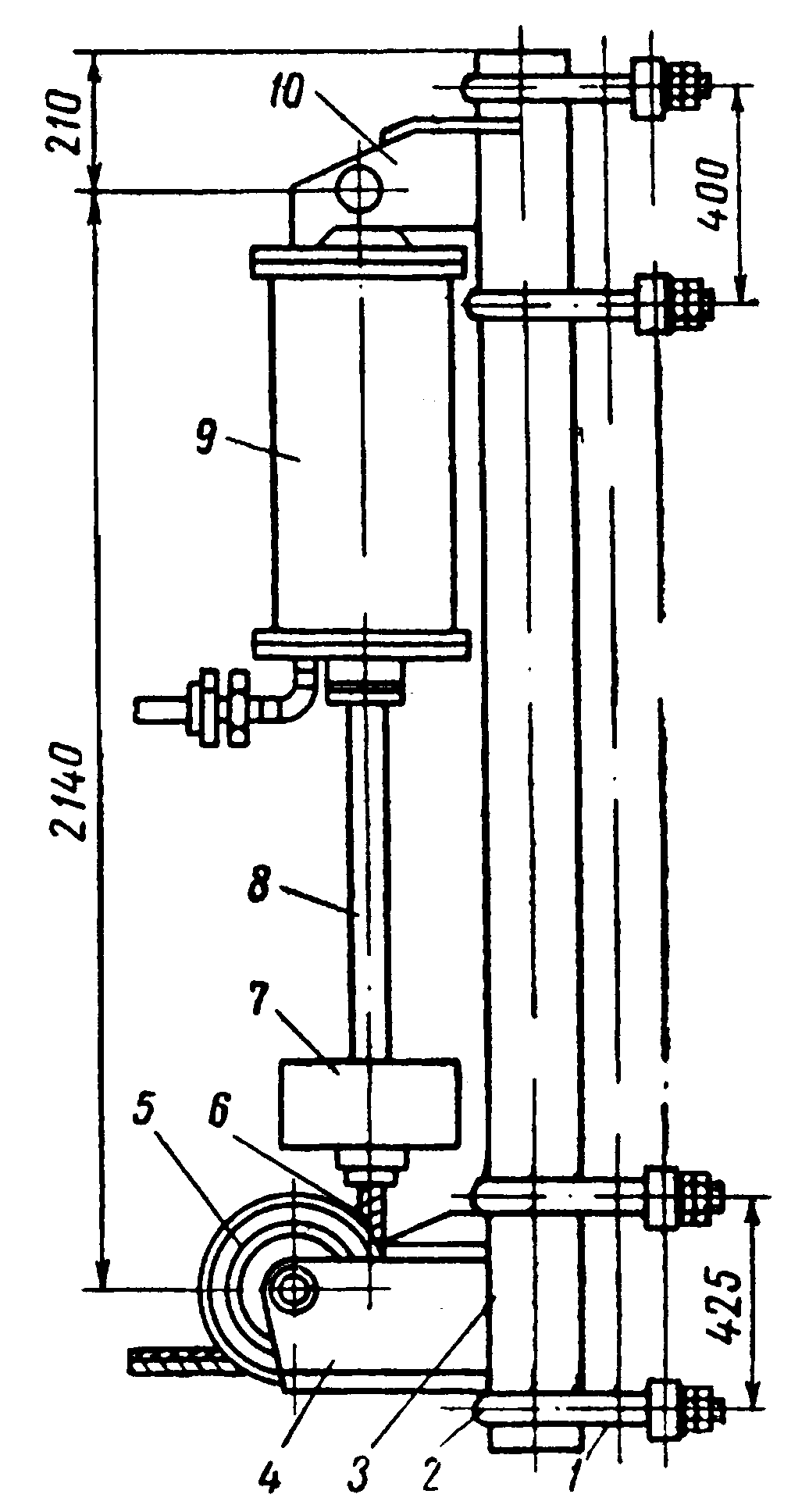

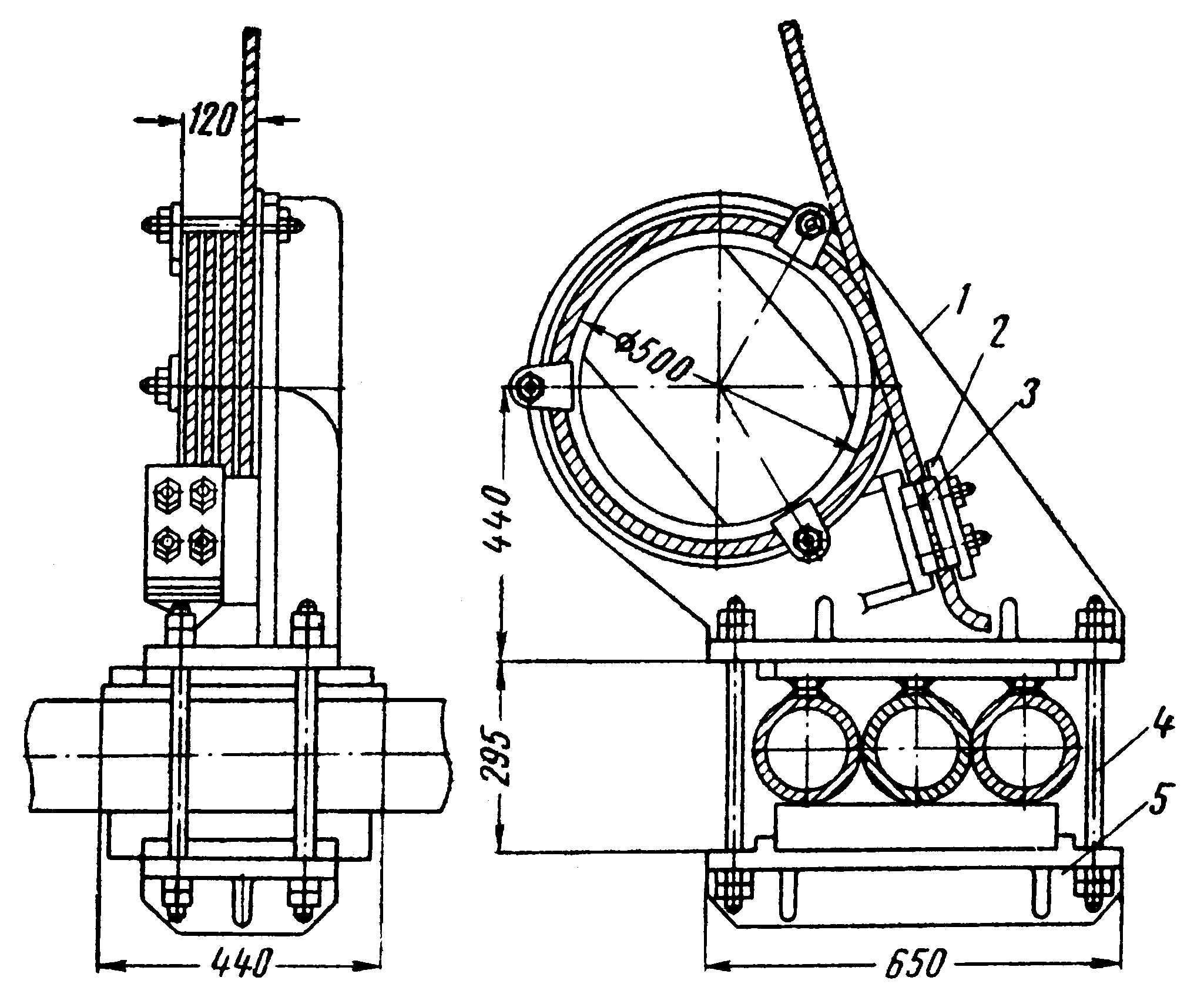

Рис. 3.81 – Пневматичний розкріплювач ПРС–1: 1 – нога вежі; 2 – хомути; 3 – стійка;

4, 10 – кронштейни нижній і верхній; 5 – ролик; 6 – канат; 7 – противантаж;

8 – шток; 9 – пневматичний циліндр

Рис. 3.83 – Безпечна шпильова котушка

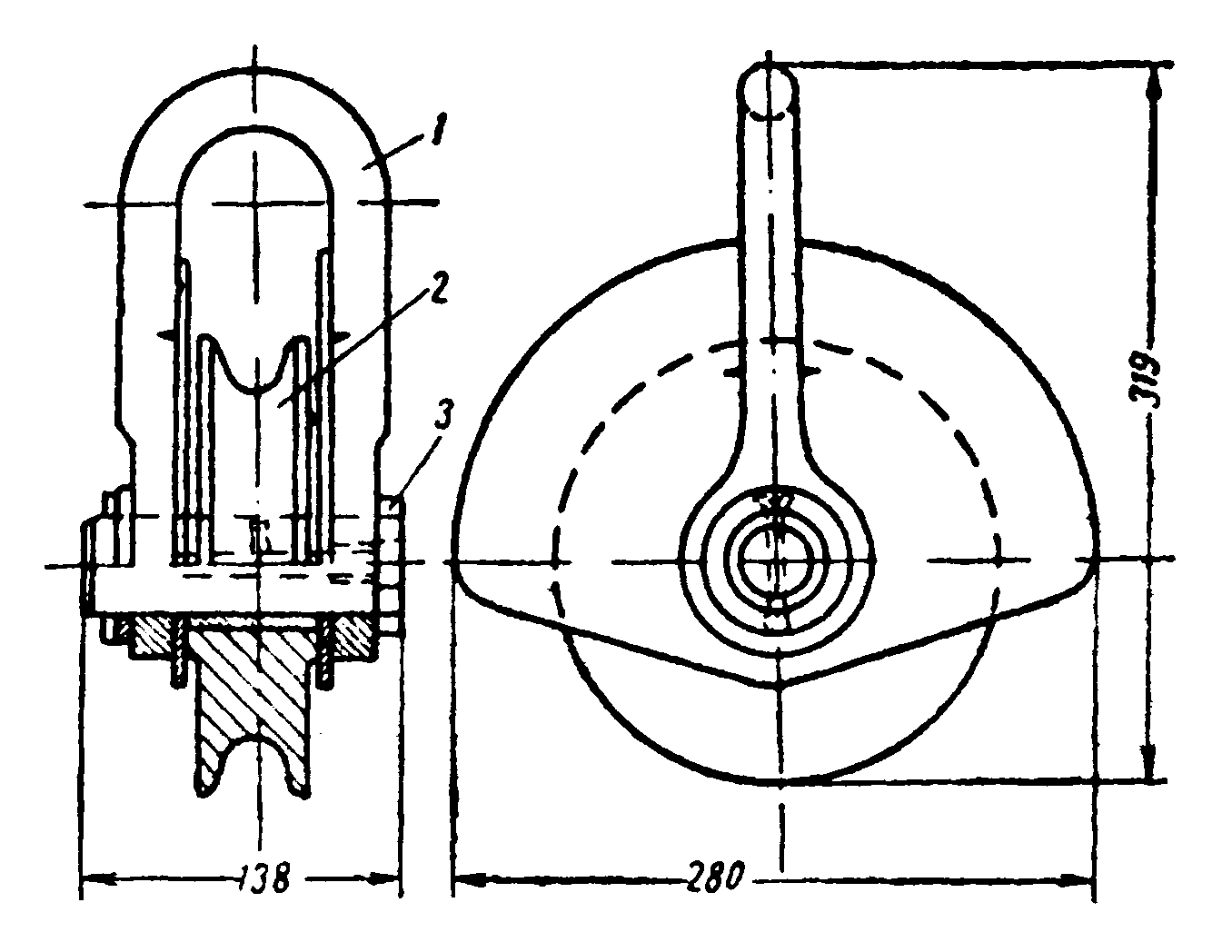

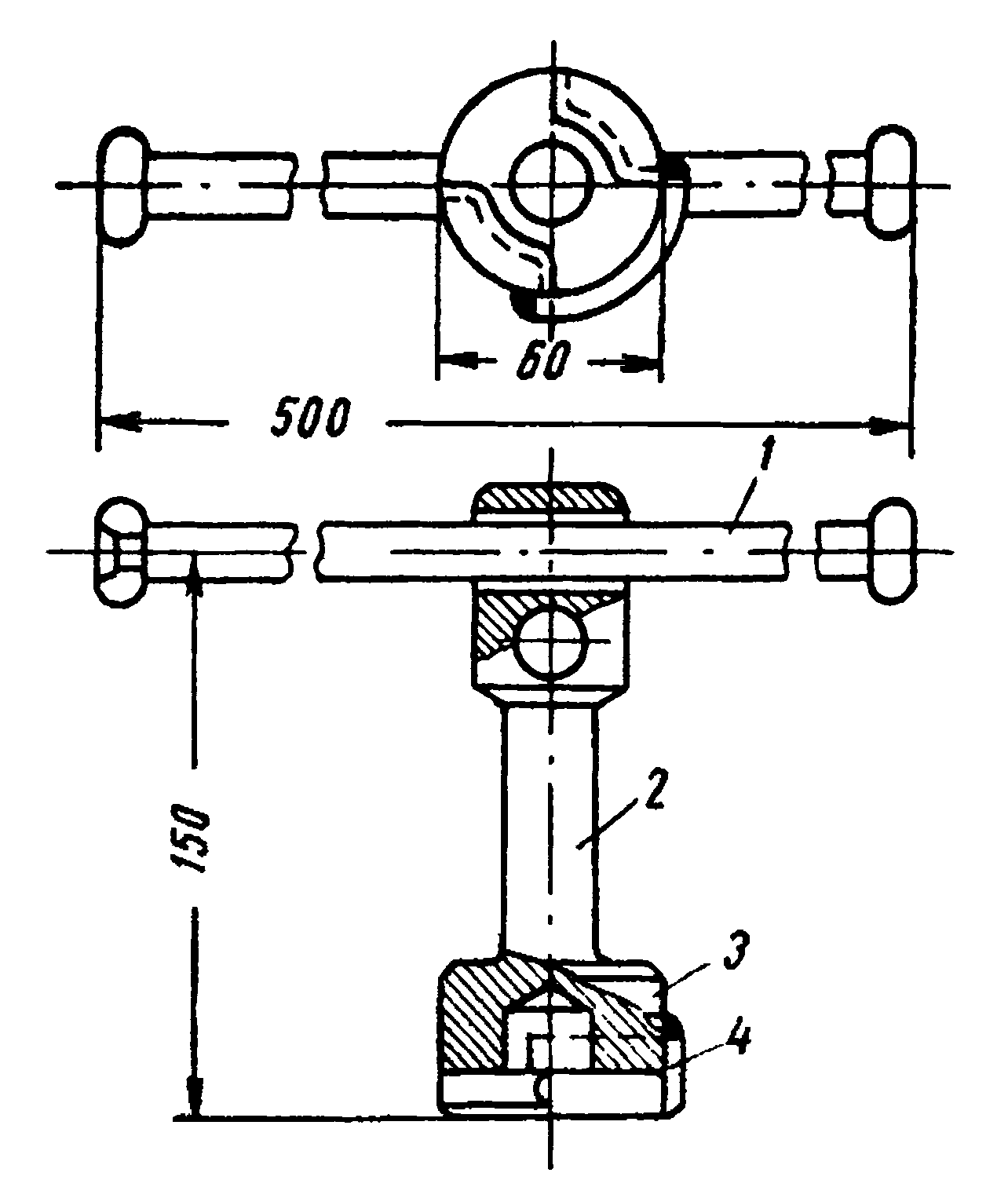

Рис. 3.84 – Підвісний блок для якірного каната: 1 – серга; 2 – ролик; 3 – палець

Рис. 3.85 – Запобіжний ролик для якірного каната: 1 – хомут; 2 – вісь–болт; 3 – ролик

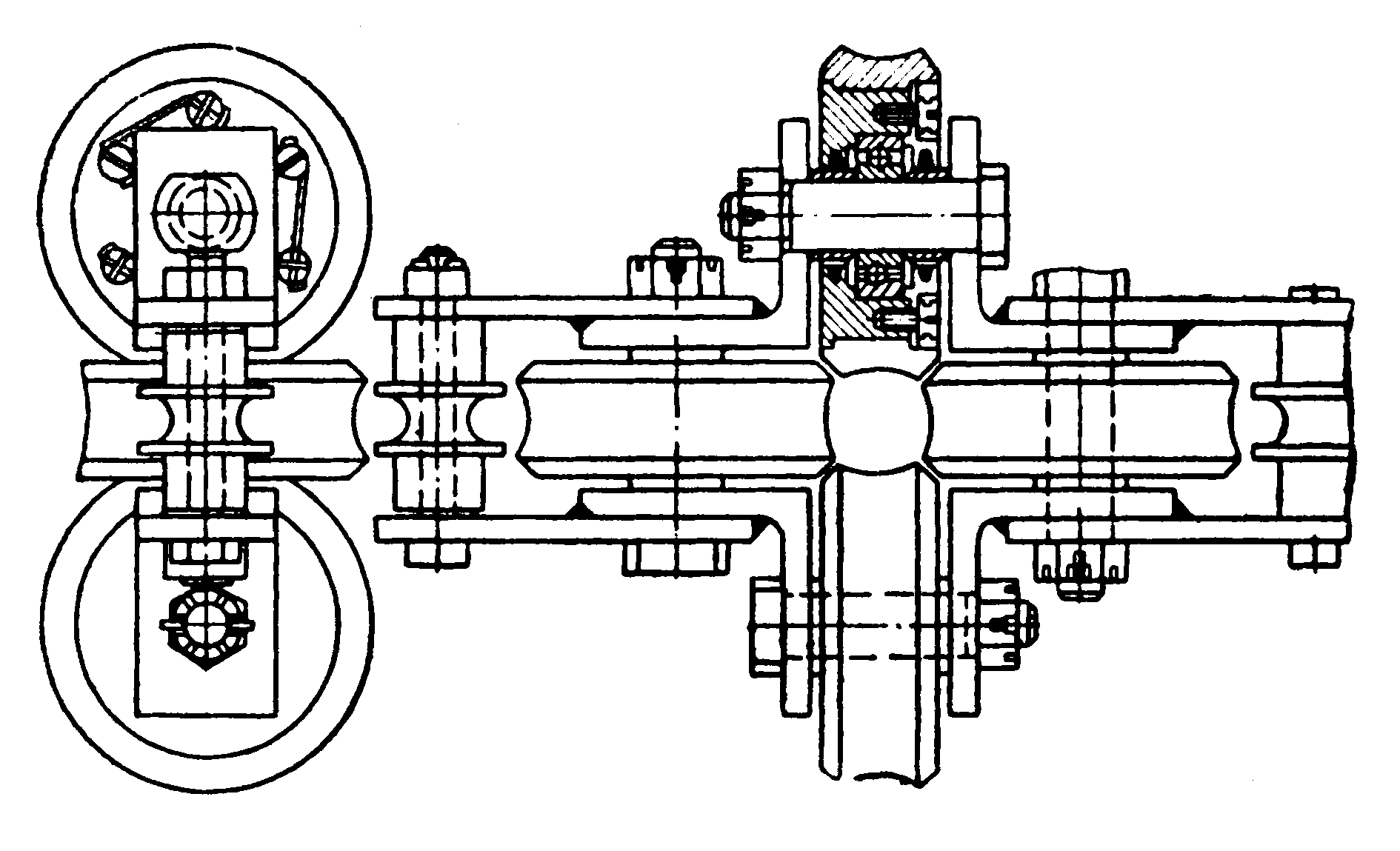

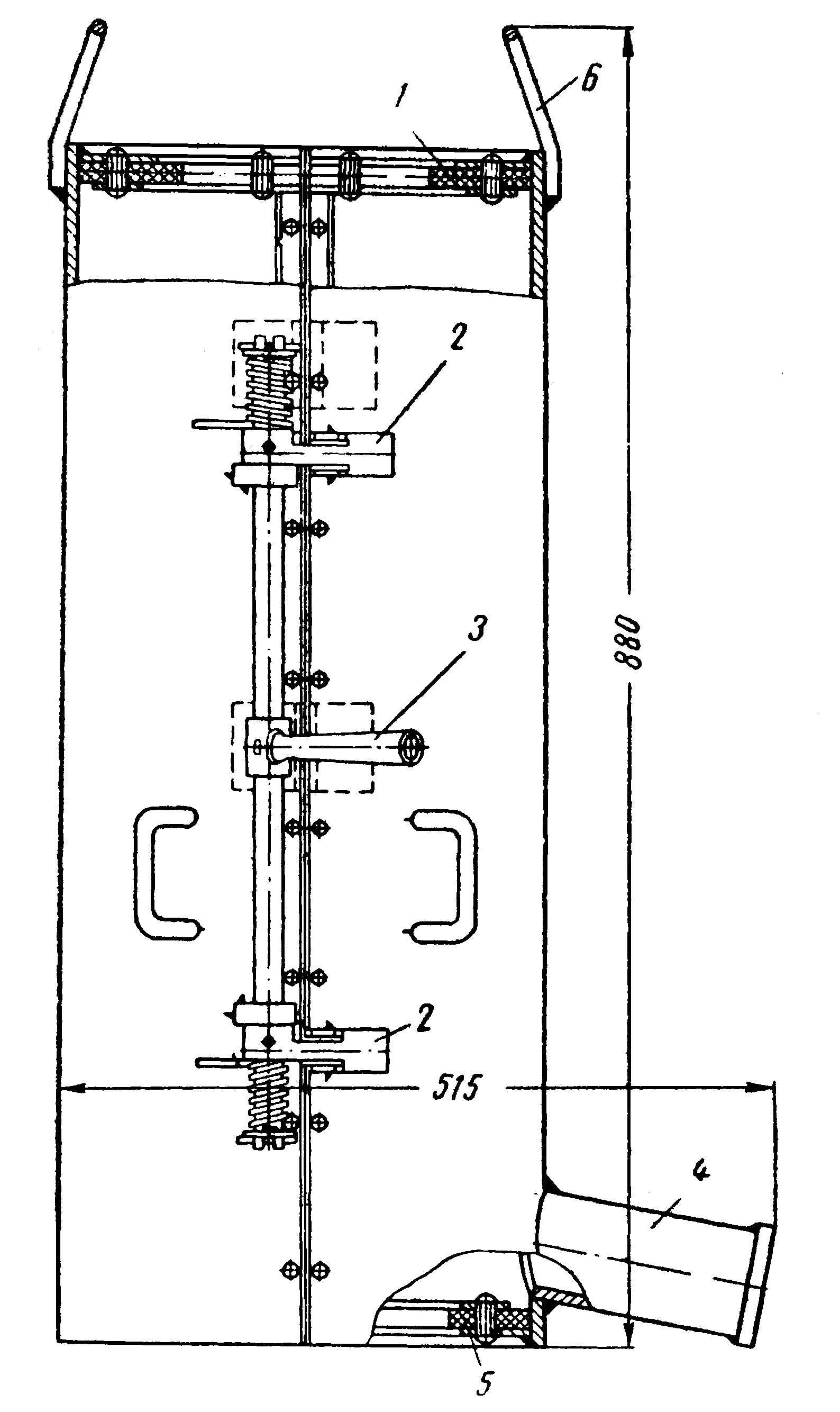

Рис. 3.86 – Пристрій для кріплення нерухомого кінця талевого каната: 1 – корпус;

2 – покришка; 3 – вкладки; 4 – шпильки; 5 – нижня плита

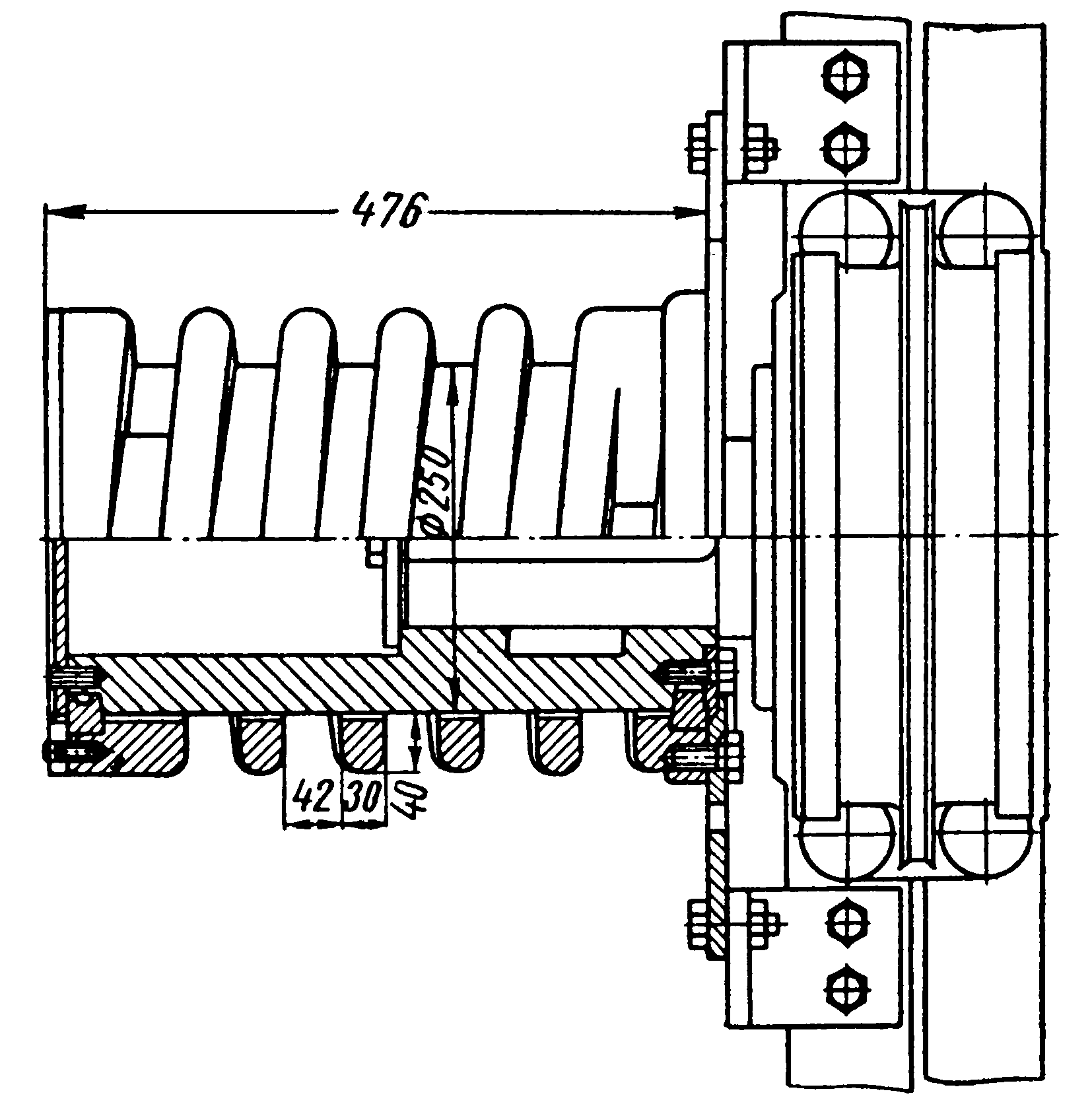

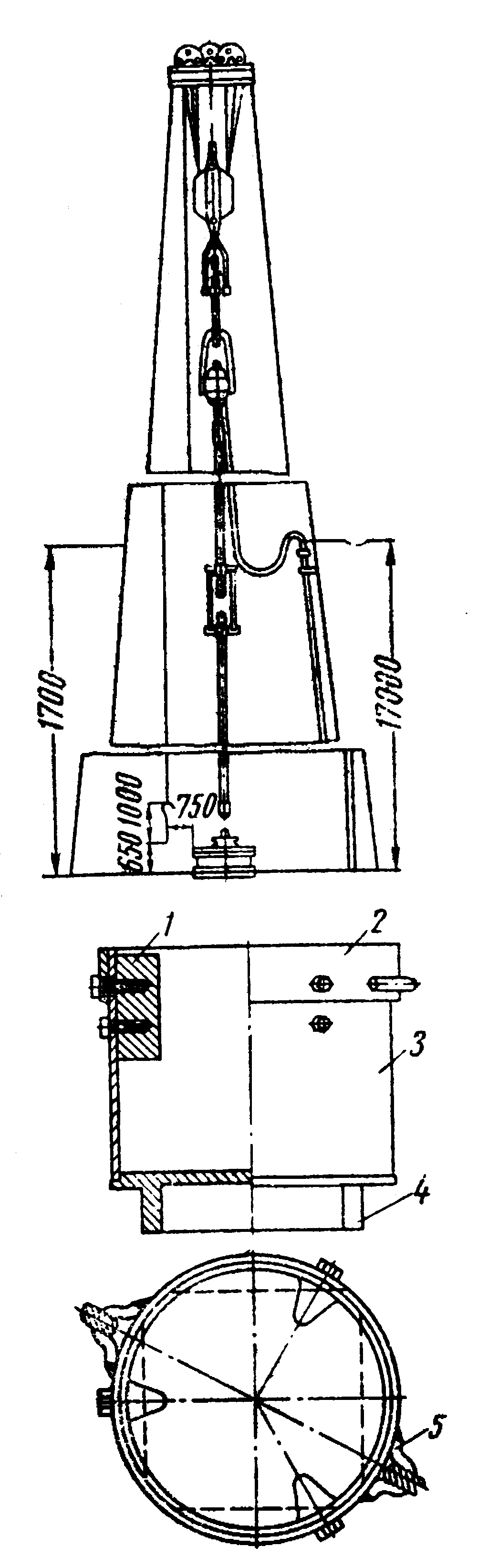

Рис. 3.87 – Пристосування для правильного навивання каната на барабан лебідки

Рис. 3.88 – Пристрій для відгвинчування і загвинчування тришарошкових доліт: 1 ‑ планка; 2 – кільце; 3 – патрубок; 4 – сталева плита; 5 – вушко

Рис. 3.89 – Машинка для стягування втулково-роликових ланцюгів: 1 – важіль; 2 ‑ гайка; 3 – гвинт; 4 – руків’я

Рис. 3.90 – Ключ для загинання шпильок: 1 – руків’я; 2 – стрижень; 3 – головка ключа; 4 – обмежувач

Рис. 3.91 – Пристосування проти розбризкування глинистого розчину з автоматичним затвором: 1 – верхня гумова манжета; 2 – затвори; 3 – ручка; 4 – патрубок для стікання; 5 – нижня гумова манжета; 6 – скоби для підвішування