- •Глава 1 Планування й організація підземного ремонту свердловин 11

- •Глава 2. Підготовка свердловин до ремонту. Завершальний комплекс робіт 87

- •Глава 3. Обладнання та інструмент для підземного ремонту свердловин 291

- •Глава 1 планування й організація підземного ремонту свердловин

- •1Класифiкацiя фонду свердловин та показники ефективностi його використання

- •1.1Класифiкацiя фонду свердловин

- •1.2Показники ефективностi використання фонду свердловин

- •1.3Шляхи зменшення втрат видобутку нафти і газу із-за ремонтів свердловин

- •2Причини та класифiкацiя ремонтiв свердловин

- •2.1Причини і види зношування свердловин та експлуатаційного устаткування

- •2.2Причини ремонту свердловин

- •2.3Класифiкацiя ремонтних робiт у свердловинах

- •3Система управлiння пiдземним ремонтом свердловин

- •3.1Служби ремонту свердловин

- •3.2Джерела фiнансування пiдземного ремонту

- •3.3Планування ремонтних робiт

- •3.4Органiзацiя виконання робiт з ремонту свердловин

- •3.5Оцiнка якостi виконання ремонту

- •3.5.1.Методика оцінки і показники якості

- •3.5.2.Методика підрахунку технологічної ефективності від впровадження організаційно-технічних заходів

- •3.5.3.Методика підрахунку прибутку від впровадження робіт з інтенсифікації видобування

- •3.5.4.Методика підрахунку прибутку від вдосконалення технології і техніки капітального ремонту свердловин

- •3.6Аналiз I коректування виконання ремонтних робiт

- •3.7Стимулювання якостi I кiлькостi ремонтiв

- •3.8Контроль I облiк у процесi ремонту свердловин

- •4Планування об`ємiв робiт з поточного ремонту нафтових I газових свердловин

- •4.1Методика визначення об`ємiв ремонтних робiт за коефiцiєнтом частоти ремонтiв

- •4.2Методика визначення об`єму ремонтних робiт за мiжремонтним перiодом

- •5Визначення оптимальної кількості ремонтних бригад

- •5.1Методика на основі аналізу балансу використання календарного фонду часу ремонтних бригад

- •5.2Методика на основі аналізу балансу сумарних економічних витрат

- •5.3Методика на основі застосування теорії масового обслуговування

- •6Методика оперативного планування поточних ремонтів механізованих свердловин

- •6.1 Мета оперативного планування

- •6.2Зміна дебіту свердловини в часі

- •6.3Розподіл свердловин за групами ремонтів

- •Свердловини, які економічно доцільно ремонтувати тільки після повного зносу насоса;

- •Свердловини, на яких економічно доцільно проводити планово-попереджувальні ремонти.

- •Qo qomin – рекомендується ремонтувати свердловину після повного зносу насоса (перша група);

- •6.4 Визначення економічно доцільних термінів проведення планово- попереджувальних ремонтів

- •6.5Встановлення черговості проведення поточних ремонтів

- •6.6Порядок оперативного планування поточних ремонтів механізованих свердловин

- •Контрольні питання

- •Глава 2. Підготовка свердловин до ремонту. Завершальний комплекс робіт

- •2.1. Послiдовнiсть робiт з ремонту свердловин та їх реґламентація

- •2.1.1. Послiдовнiсть робiт з поточного ремонту свердловин

- •2.1.2. Послiдовнiсть робiт з капiтального ремонту свердловин

- •2.1.3. Реґламентація робiт з капiтального ремонту свердловин

- •2.2. Пiдготовчий та завершальний комплекси робiт з пiдземного ремонту свердловин

- •2.2.1. Пiдготовчий комплекс робiт з пiдземного ремонту

- •2.2.2. Завершальний комплекс робiт

- •2.2.3. Усунення негерметичностi обладнання гирла свердловини

- •2.3 Глушiння свердловин

- •2.3.1 Мета і способи глушіння свердловин

- •2.3.2 Вимоги до рідин глушіння

- •2.3.3 Рідини глушіння на водній основі

- •2.3.3.1 Водні рідини глушіння без твердої фази

- •2.3.3.2 Водні рідини глушіння з твердою фазою

- •2.3.3.3 Регулювання фільтраційних властивостей водних рідин глушіння

- •2.3.4 Рідини глушіння на вуглеводневій основі

- •2.3.5 Буферні блокувальні рідини

- •2.3.5.1 Блокувальні системи на водній основі

- •2.3.5.2 Блокувальні системи на вуглеводневій основі

- •2.3.5.3 Блокувальні інвертні крейдові дисперсії

- •2.3.6 Рідини глушіння свердловин і буферні рідини на основі крохмале-сольових гелів

- •2.3.7 Вибирання рідини глушіння і блокувальної рідини

- •2.3.8 Технології приготування рідин для глушіння свердловин

- •2.3.9 Технології глушіння свердловин

- •2.3.10 Особливості глушіння свердловин, продукція яких містить сірководень

- •2.3.11 Розрахунки, пов’язані з глушінням свердловин під час здійснення ремонтних робіт

- •1. Розрахунок тиску на вибої свердловини, яка простоює

- •2. Визначення густини рідини глушіння

- •3. Оцінка відносного тиску в системі пласт - свердловина

- •3. Визначення зниження тиску у свердловині після підняття із неї колони труб

- •4. Типовий розрахунок процесу підготовки і закачування розчину для глушіння свердловини

- •2.4 Дослiдження свердловин та обстеження їх стовбурів

- •2.4.1. Гiдродинамiчнi дослiдження негерметичностi експлуатацiйної колони

- •2.4.2 Промислово-геофізичні дослідження

- •2.4.3 Обстеження стовбура свердловини

- •2.5 Освоєння свердловин

- •2.5.1 Освоєння нафтових свердловин

- •2.5.2 Особливості освоєння газових свердловин

- •2.5.3 Особливості освоєння горизонтальних свердловин

- •2.5.4 Особливості освоєння морських свердловин

- •2.5.5 Особливості освоєння нагнітальних свердловин

- •2.5.6 Вибирання допустимої величини депресії тиску під час викликання припливу

- •2.6 Вимоги з техніки безпеки під час виконання підготовчих і завершальних робіт

- •2.6.1 Вимоги з техніки безпеки під час виконання вантажно-розвантажувальних робіт і транспортування обладнання

- •2.6.2 Вимоги з техніки безпеки під час здійснення підготовчих робіт біля свердловин та експлуатації обладнання

- •2.6.3 Вимоги з техніки безпеки в процесі здійснення промислово-геофізичних і вибухових робіт

- •2.6.4 Техніка безпеки в процесі освоєння свердловин

- •Контрольні питання

- •Глава 3 обладнання та iнструмент для пiдземного ремонту свердловин

- •3.1 Класифiкацiя комплексу ремонтного обладнання та iнструменту I схема його розмiщення в робочiй зонi

- •8. Агрегати для механiзацiї ремонтних I промислових робiт.

- •3.2 Пiднімальне обладнання

- •3.2.1 Вежi I щогли

- •3.2.2 Пiднімальнi механiзми

- •3.2.3 Талева система

- •3.2.4 Вибiр та експлуатацiйнi розрахунки пiднімального обладнання

- •3.3 Обладнання, яке використовується для обертання iнструменту

- •3.4 Противикидне обладнання

- •3.5 Обладнання для здiйснення технологiчних процесiв та операцiй

- •3.5.1 Насоснi устатковання

- •3.5.2 Обладнання для цементування та змішування компонентів

- •3.5.3 Автоцистерни

- •3.5.4 Пересувнi компресорнi устатковання

- •3.6 Обладнання для здiйснення допомiжних операцiй

- •3.6.1 Труби

- •3.6.1.1 Насосно-компресорнi труби

- •3.6.1.2 Бурильнi труби

- •3.6.1.3 Обсаднi труби

- •3.6.1.4 Розрахунки труб

- •3.6.2 Пакери, якори і роз’єднувачі колон

- •3.7 Агрегати для механiзацiї ремонтних I промислових робiт

- •3.7.1 Пересувний агрегат для пiдготовчих робiт з ремонту свердловин

- •3.7.2 Агрегати для встановлення анкерiв

- •3.7.3 Промисловi самонавантужувачi

- •3.7.4 Трубовози I штанговоз

- •3.7.5 Агрегат обслуговування пiднімальних устатковань

- •3.7.6 Механiзацiя під час роботи з обладнанням устатковань електровiдцентрових насосiв

- •3.7.7 Інші агрегати й устатковання

- •3.8 Засоби малої механiзацiї ремонтних робiт

- •Контрольні питання

3.7.7 Інші агрегати й устатковання

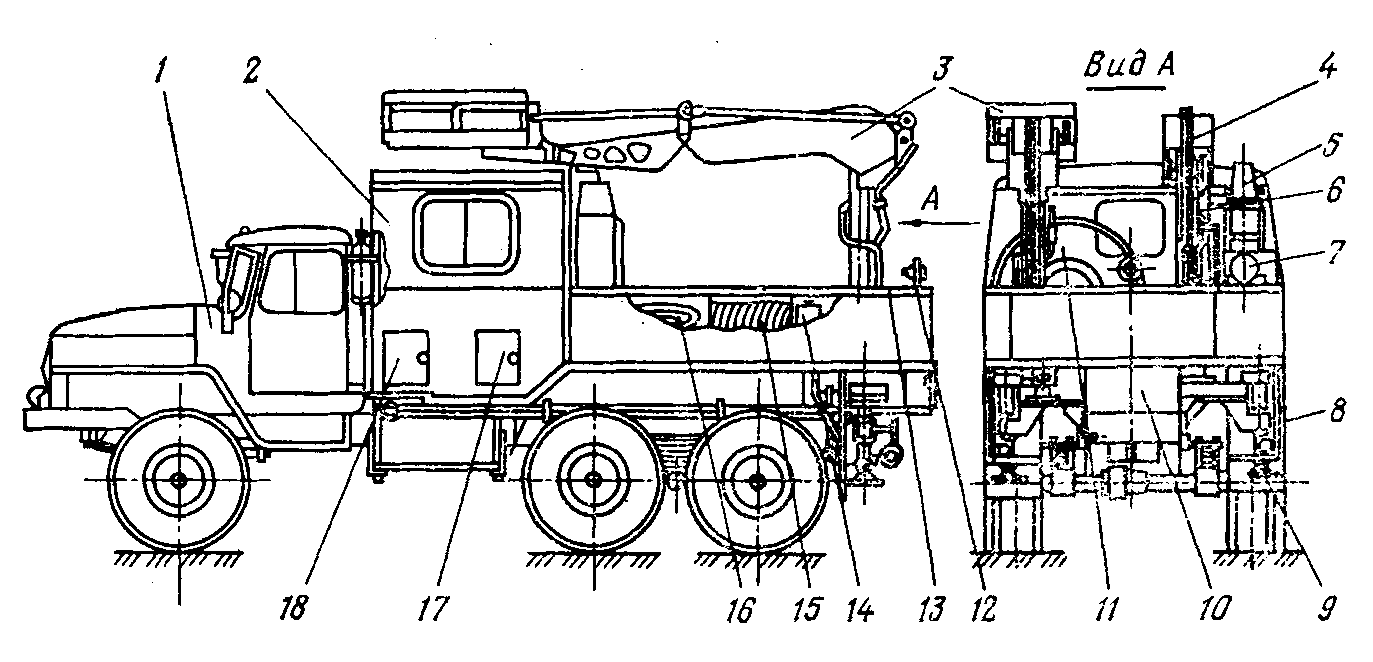

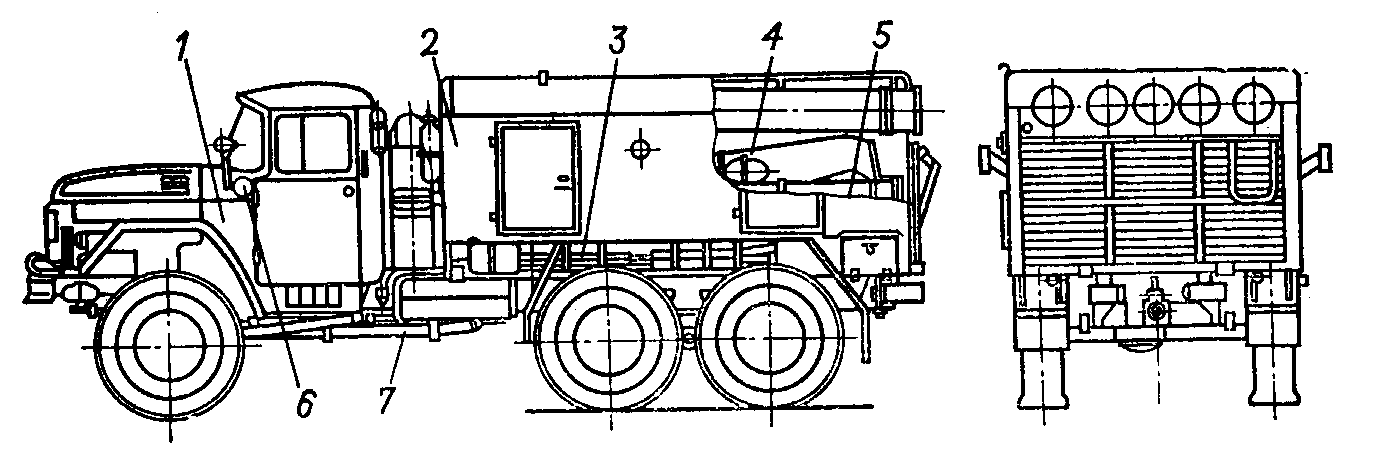

Агрегат АРОК (рис. 3.75) призначений для технічного обслуговування обладнання та ремонту верстатів-качалок на нафтових промислах у процесі їх експлуатації. Він змонтований на шасі автомобіля високої прохідності Урал-4320. З допомогою агрегату проводиться механізоване змащування усіх вузлів верстата-качалки, промивання редуктора та зміна масла, а також заміна окремих вузлів і деталей, завантаження їх на вантажну платформу та транспортування на ремонтні бази. Крім того, виконують електро-, газозварювальні, слюсарні роботи та фарбування промислових споруд висотою до 7 м від поверхні землі.

Встановлений на шасі автомобіля спеціальний теплоізольований кузов у передній частині має тримісну кабіну для ремонтної бригади, у середній – обладнання для зварювання, різання та вантажний майданчик. У задній частині автомобіля є гідрокран марки 403ОП вантажопідіймальністю 5 кН, висотою піднімання гака 6,5 м, максимальним вилітом стріли 3,6 м і колисковий гідропіднімач вантажопідіймальністю 2,5 кН, висотою піднімання підлоги колиски до 6 м і максимальним вилітом стріли 3,5 м.

Рис. 3.75 – Агрегат 2АРОК для обслуговування верстатів-качалок: 1 – шасі автомобіля УРАЛ–4320; 2 – кузов; 3 – піднімач; 4 – гідрокран; 5 – контейнер для кисневого балона; 6 – контейнер для пропанового балона; 7 – знімач шківів;

8 – драбина; 9 – виносні опори; 10 – інструментальний ящик; 11 – запасне колесо; 12 – поворотна фара; 13 – пульт керування; 14 – солідолонагнітач;

15 – кисневий і пропановий рукави; 16 – зварювальний кабель; 17 – панель з розеткою; 18 – люк роздавальних рукавів маслосистеми

З лівого борту (за напрямом руху) кабіни розміщено верстат з затискачами та відкидним столом, тумба з електрощитом керування та інструментальними ящиками. Під верстатом на його рамі закріплено зварювальний трансформатор.

У передній частині розміщено обладнання для механізованого змащування рідким маслом, шафи для одягу та господарських потреб і полиця.

Пульт керування піднімальними механізмами змонтовано біля заднього борта вантажної платформи. На пульт виведено ричаги гідророзподільників, ручка дублюючого керування аксельратором, кнопки сигналізації, вимикач фари та манометр.

У якості джерела електроенергії на агрегаті використовується генератор трифазного змінного струму марки ЕССС5-62-4-М101 потужністю 15 кВа, напругою 400 В, частотою 50 Гц.

Подавання масла в циліндри гідрокрана, гідропіднімача, виносних опор, знімача шківів здійснюється шестеренчастим насосом НШ-32УЛ з робочим тиском 7,5 МПа.

Ємності для механізованого змащування (свіжого та обробленого масла по 250 м3 і промивальної рідини 60 м3) наповнюються вільним наливанням або з допомогою шестеренчастого електроприводного насоса Ш2-25-1,4/16Б. Його напір дорівнює 2 м, подавання за кінематичного коефіцієнта в’язкості 0,75 см2/с – 1,4 м3/год, тиск на виході – 0,4 МПа, потужність електропроводу – 1,5 кВт. Довжина виносних шлангів для забирання і видачі свіжого масла та промивальної рідини – по 6 м. Масло підігрівається електронагрівачами типу ТЕН-200Б13/2Н220. Консистентне змащування знаходиться в бункері місткістю 14 кг, подається вона ручним шприцем з тиском на виході до 22 МПа або пневматичним нагнітачем типу ОЗ-1153А з тиском 25 МПа. Обігрівання кабіни в зимовий час здійснюється на стоянці від тепловентилятора ЛН‑1,25/220-1,6.

Обладнання для газового різання та зварювання складається з кисневого та пропанового балонів місткістю по 40 та 50 л, а також пальника, різаків і шлангів для подавання кисню та пропану довжиною по 10 м.

Габаритні розміри агрегату 7700х2550х3750 мм, маса агрегату 12150 кг, маса повного комплекту з бригадою, заправкою та вантажем 13450 кг.

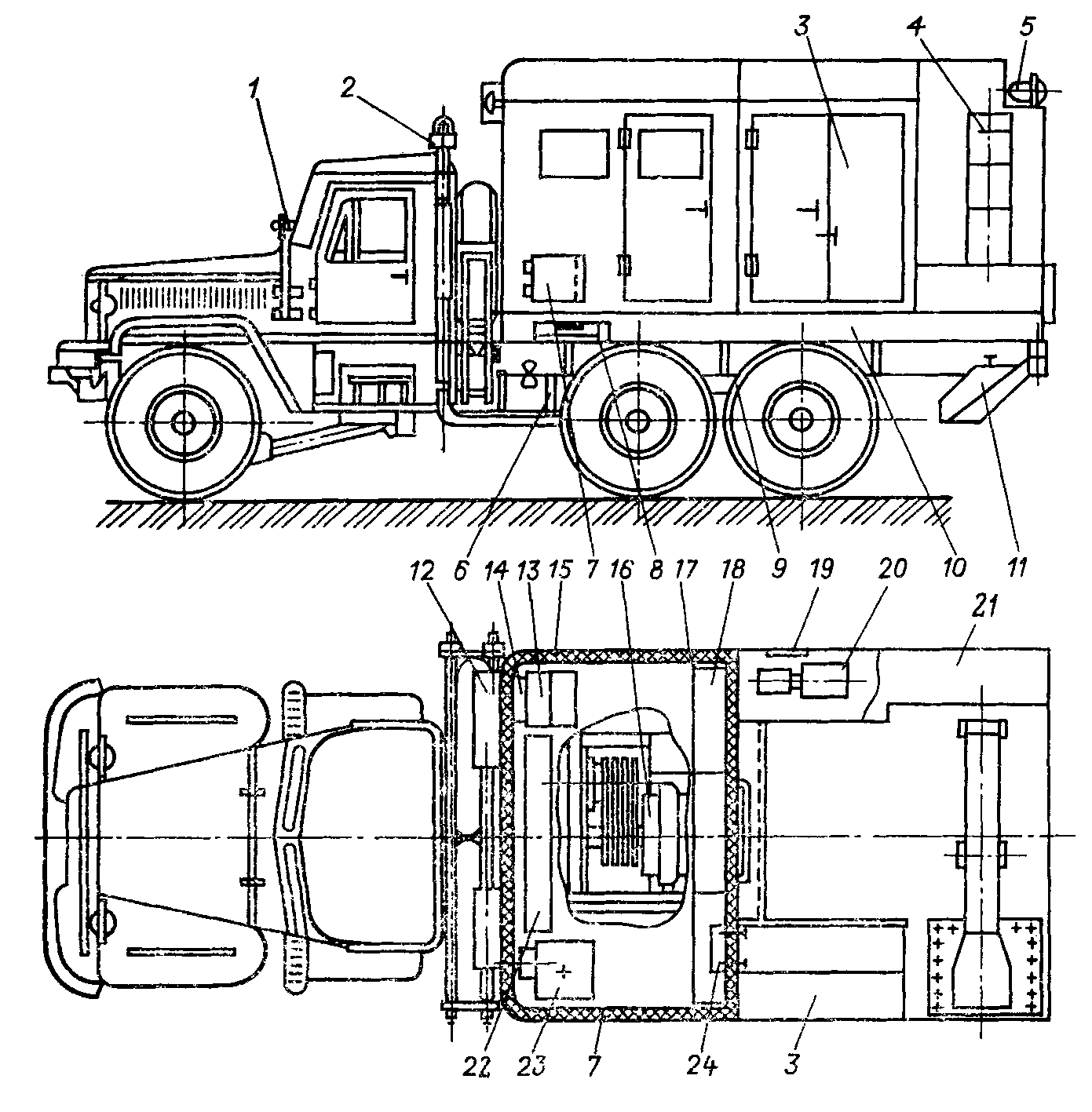

Агрегат наземного ремонту обладнання АНР-1М призначений для аварійного і профілактичного ремонтів наземного нафтопромислового обладнання. Він складається з кузова, вантажного майданчика, опалювально-вентиляційного і компресорного устатковань, вантажопідіймального механізму, приводної групи, системи відведення відпрацьованих газів. Агрегат змонтовано на базі автомобіля КрАЗ-255Б і причіпа (рис. 3.76).

Технічна характеристика агрегату наземного ремонту АНР-1М така:

Вантажопідіймальність гідравлічного крана, кН |

3 |

Виліт стріли, м |

3 |

Швидкість підіймання вантажу, м/с |

0,1 |

Кут повороту, градус |

270 |

Робочий тиск гідросистеми, МПа |

16 |

Помповий агрегат |

АНА6,3-ЗЛ14 |

Потужність, кВт |

3 |

Частота обертання, хв-1 |

1500 |

Подавання помпи, л/хв |

8,3 |

Місткість масляного бака, л |

150 |

Робоча рідина |

Масло індустріальне |

Теплова потужність обігрівального устатковання ОВ-95, кВт/год |

10 |

Кількість повітря, що підігрівається, м3 |

500 |

Температура нагрівання повітря, 0С |

65 |

Витрата палива, л/год |

1,5 |

Генератор |

ЕСС5-81-4-14101 |

Напруга, В |

400/230 |

Потужність, кВт |

200 |

Частота обертання, хв-1 |

1500 |

Зварювальний перетворювач |

ПД-30542 |

Напруга, В |

380 |

Потужність, кВт |

10 |

Трансформатор |

ТСЗІ-16Н2 |

Напруга, В |

380/220-127 |

Габаритні розміри, мм |

8446х2700х3600 |

Маса спорядженого устатковання, т |

19,66 |

Рис. 3.76 – Агрегат наземного ремонту обладнання АНР–1М: 1 – шасі автомобіля КрАЗ–255Б або КрАЗ–260; 2 – іскрогасник; 3, 21 – ящики; 4 – вантажопіднімальний кран; 5 – поворотно-висувна фара; 6, 9 – драбинки; 7, 15, 19 – люк;

8 – висувна драбина; 10 – рама; 11 – опора; 12 – тепловентиляційне устатковання; 13 – трансформатор; 14 – шафа керування електросистемою; 16 – генератор; 17 – кузов; 18 – сидіння; 20 – електрозварювальний перетворювач;

22 – верстак; 23 – гідростанція гідросистеми; 24 – аптечка

Кузов агрегату утеплений, обігрівається і розрахований на перевезення бригади у складі семи – десяти осіб. У кузові встановлено компресор для приводу бетонолома, пневмоключа, пневматичної шліфувальної і свердлильної машини, пневматичного бурильного молотка, які входять до комплекту агрегату. У верхній частині агрегату розміщується вантажопідіймальний механізм – горизонтальна висувна балка з ручною шестеренчастою талевою системою вантажопідіймальністю 30 кН.

За кузовом розміщується вантажний майданчик агрегату для перевезення засувок, патрубків і аналогічного обладнання. На ній встановлено лебідку з максимальним тяговим зусиллям 120 кН, а по бокових бортах – шафи для слюсарного, шанцевого і пожежного обладнання, пристосувань для різання каната, ручний поршневий опресувальний насос, домкрати і т. ін. На причепі розміщують електрозварювальний агрегат, барабан зварювального кабеля, ацетиленовий генератор, стелажі для кисневих балонів та інший інструмент і пристосування для зварювальних робіт.

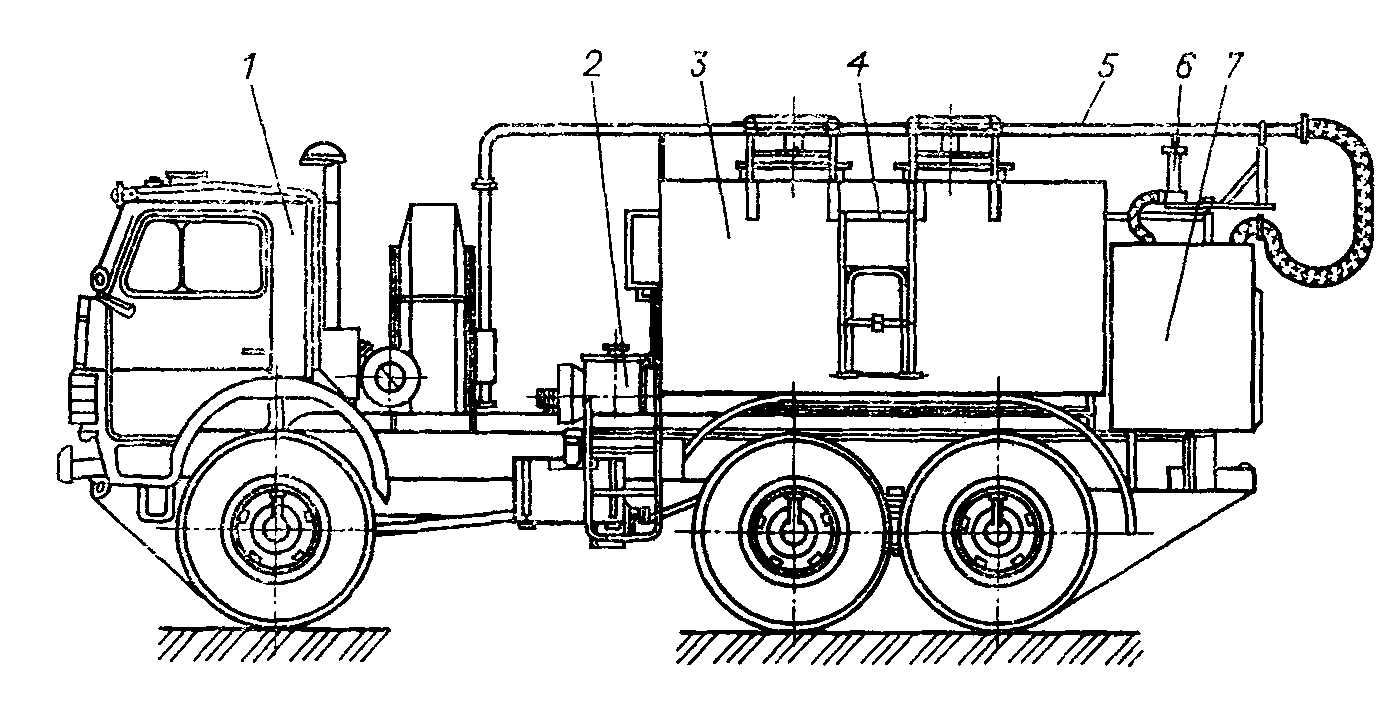

Рис. 3.77 – Маслозаправляч МЗ–4310СК: 1 – шасі автомобіля; 2 – компресор; 3 – трисекційна цистерна; 4 – драбина; 5 – поворотний трубопровід; 6 – пневмоциліндр; 7 – відсік керування спецобладнанням

Маслозаправляч МЗ-4310ВК (рис. 3.77) змонтований на базі автомобіля КамАЗ-4310, виконує заправно-змащувальні роботи на верстатах-качалках, а також на іншій техніці, що експлуатується на нафтопромислах. Він складається з шасі автомобіля, цистерни для чистого і відпрацьованого масла та промивальної рідини, системи збирання відпрацьованого масла, системи для підігрівання чистого масла, системи для видачі та підігрівання солідолу, кабіни керування спецобладнанням, електрообладнання та контрольно-вимірювальних приладів, комплекту інструментів та приладів.

Масло в цистерні нагрівається теплом випускних газів автомобіля, які проходять всередині цистерни по трубчастому підігрівачу.

Система видачі масла і промивальної рідини складається з шестеренчастого насоса Ш40-6, трубопроводів, кранів, магнітного фільтра, приймально-роздавальних рукавів і призначена для наповнення цистерни чистим маслом або дизельним пальним, а також для їх подавання.

Відбирання потужності для приводу шестеренчастого насоса Ш40-6 проводиться від коробки відбирання потужності і карданної з’єднини.

Наповнення ємностей цистерни чистим маслом і промивальною рідиною можна проводити або власним насосом, або стороннім, який є на базі.

Ліворуч від насоса (за ходом автомобіля) є всмоктувальний рукав для заправляння ємностей чистим маслом і промивальною рідиною зі сторонніх ємностей. Праворуч від насоса є нагнітальний рукав для видачі масла та приймальної рідини у свою або сторонню ємність за необхідності.

Система видачі та підігрівання солідолу складається з пневматичного солідолонагнітача типу СР-ПБ-СХ, до бункеру якого приварена сталева сорочка циліндричної форми, встановлена в кабіні керування спецобладнанням, трубопроводів і кранів.

Технічна характеристика маслозаправляча МЗ-4310СК така:

Номінальне подавання, дм3/хв: |

|

під час видавання чистого масла |

80 |

під час збирання відпрацьованого масла |

50 |

Номінальна місткість, м3 |

50 |

Місткість, м3: |

|

для чистого масла |

3,8 |

для відпрацьованого масла |

2,8 |

для промивної рідини |

0,6 |

Об’єм повітряно-вакуумного бака, м3 |

0,2 |

Трубопровід для всмоктування відпрацьованого масла і подавання свіжого |

|

Довжина, м |

5 |

Висота підняття від землі, м |

5 |

Кут повороту в обидва боки, градус |

180 |

Помпа |

Шестеренчаста Ш40-6 |

Подавання за коефіцієнта в'язкості 0,75 см2/с, дм3/с |

5 |

Тиск на виході помпи, МПа |

0,6 |

Компресор у режимі вакуумпомпи |

ВР 7,5/60%-2,2 |

Робочий тиск, МПа |

0,22 |

Розрідження (робоче), МПа |

0,06 |

Солідолонагнітач пневматичний |

СР-ПБСХ |

Об’єм солідолу, дм3 |

20 |

Підігрівання масла і солідолу |

Від випускної системи автомобіля |

Температура масла, °С |

50 |

Габаритні розміри, мм |

7650х2500х3200 |

Маса маслозаправляча, т: |

|

без вантажу |

10,59 |

з вантажем |

14,71 |

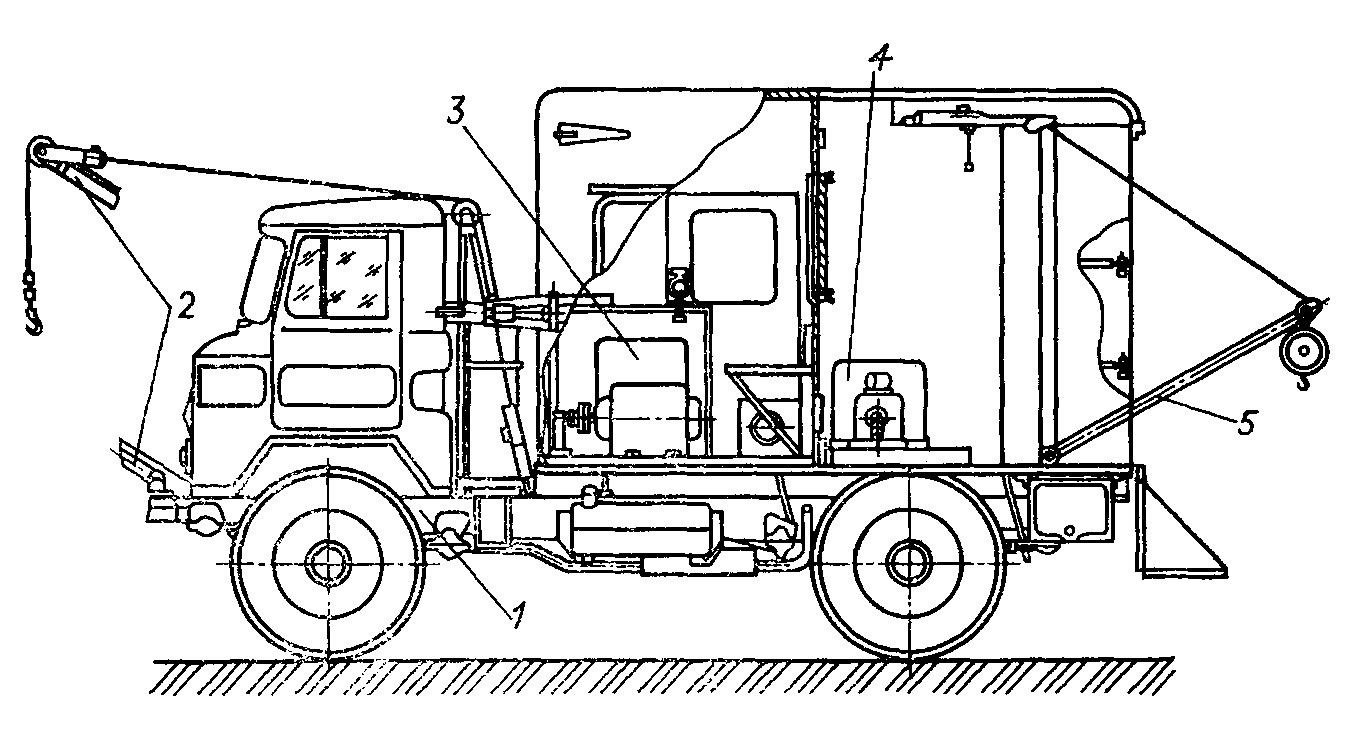

Агрегат для ремонту водоводів 2АРВ призначений для аварійного та планово-попереджувального ремонтів нафтопромислових водоводів систем підтримування пластового тиску та технічного водопостачання в польових умовах.

Агрегат (рис. 3.78) являє собою закритий кузов-фургон, змонтований на шасі автомобіля ГАЗ-66. Кузов-фургон суцільнометалевий, поділений перегородкою на два відсіки: утеплений для обслуговуючої бригади з трьох чоловік і вантажний. У передньому утепленому відсіку встановлено зварювальний генератор ГСО-300-5 з регулятором обертів, закритий верстатом з відкидними дверцятами. На верхньому місці верстата встановлені слюсарні затискачі та ящик з набором слюсарного інструменту моделі 2446.

Рис. 3.78 – Агрегат для ремонту водоводів 2АРВ: 1 – шасі автомобіля ГАЗ–66;

2 – передній вантажопіднімальний пристрій; 3 – зварювальний генератор;

4 – насосний агрегат; 5 – задній вантажопіднімальний пристрій

У вантажному задньому відсіку кузова розташовано насосне устатковання НЦС-4 зі шлангами (загальна довжина напірних рукавів 20 м), а також підставка для балонів газового різання (кисневий і пропанбутановий).

Привод відцентрового самовсмоктувального насоса НЦС-4 здійснюється від двигуна внутрішнього згорання УД-25, встановленого на загальній рамі з насосом. Найбільше подавання насоса складає 60 м3/год, тиск – 0,28 МПа, висота всмоктування – 7 м. Агрегат оснащено вантажопідіймальним пристроєм у вигляді стріли, закріпленої у транспортному стані з лівого боку кузова. У робочому стані стрілу встановлюють на передньому буфері автомобіля. Піднімання та опускання стріли здійснюється важільною лебідкою ЛР-1,5. На кінці стріли встановлюють ручну шестеренчасту талеву систему вантажопідіймальністю 5 кН. Максимальний виліт стріли дорівнює 3 м, максимальна висота підняття вантажу становить 3,7 м.

Зварювальний генератор отримує привод від ланцюгового редуктора за допомогою пружної муфти. Ланцюговий редуктор приводиться в дію від коробки відбирання потужності, встановленої на роздавальній коробці автомобіля, через зубчасту пару.

Аварійне вимикання двигуна автомобіля виконується блоком автоматики, встановленим у кабіні автомобіля. Для проведення ремонтних робіт у нічний час агрегат оснащено переносною фарою, яка дає змогу виконувати роботи в радіусі 20 м від машини.

Габаритні розміри агрегату 5770х2500х3200 мм. Маса агрегату дорівнює 5850 кг.

Унiфiкований моторний пiдiгрiвач УМП–350–131 розроблено для пiдiгрiвання авiацiйних двигунiв гарячим повiтрям i використовується для пiдiгрiвання обладнання гирла на свердловинi, групових вимiрних устатковань, газорозподiльних батарей, блоку напiрних гребiнок кущових насосних станцiй в системi ППТ тощо (рис. 3.79). Вiн змонтований на автомобiлi високої прохiдностi; містить у собі калориферний пiдiгрiвач, системи подавання пального (Т–1 або ТС–1) i повiтря з приводом вiд тягового двигуна автомобiля; забезпечує подавання повiтря, пiдiгрiтого до 80 – 115°С зi швидкiстю 25 м/с, теплова потужнiсть становить 450 кВт/год, може безперервно працювати протягом 5 год (табл. 3.49).

Рис. 3.79 – Уніфікований моторний підігрівач УМП–350–131: 1 – шасі автомобіля ЗІЛ–131; 2 – кузов; 3 – силова передача; 4 – система повітроводів; 5 – система подавання; 6 – система електрообладнання; 7 – система випускання газів

Таблиця 3.49 – Технічна характеристика моторного підігрівача УМП‑350-131

Показники |

Під час роботи форсункою з діаметром сопла, мм |

|

2,8 |

2,2 |

|

Теплова потужність, кВт/год Температура повітря на вході в рукав, 0С не більше Температура повітря на виході з рукавів, 0С Тривалість роботи підігрівального устатковання за запасом палива, год |

450 120 80-115

10 |

208,8 80 50-75

16 |

Тривалість неперервної роботи моторного підігрівача, год Подавання вентилятора за умови кількості обертів 2400 хв-1 , кг/год Тиск повітря на виході з вентилятора за умови кількості обертів 2400 хв-1, Па Кількість рукавів Внутрішній діаметр рукава, мм Довжина рукава, м Швидкість повітря на виході з рукавів, м/с Тиск повітря на виході з рукавів, Па Пальне для підігрівача |

5

16000

3500 5 220 6 20-25 200-300 Т-1 або ТС-1 за ГОСТ 10227-62 |

|

Об’єм паливних баків для роботи підігрівача, л |

|

|

Витрата палива, кг/год |

2х320 |

|

на пусковому режимі за тиску 0,28 – 0,3 МПа |

12±3 |

|

на робочому режимі за тиску 0,12 МПа |

50±4 |

630±4 |

Тиск палива перед форсункою, МПа пусковий робочий Запалювання палива Вид струму Напруга в мережі, В Джерело струму Сила струму на режимі, А пусковому робочому Габаритні розміри, мм Маса підігрівача, кг |

0,28-0,3 0,04-0,14 Високовольтне від іскрової свічки Постійний 27,5±10% Генератор ГСК-150Ж

5 1 6900х2500х2550 8620 |

|