- •Глава 1 Планування й організація підземного ремонту свердловин 11

- •Глава 2. Підготовка свердловин до ремонту. Завершальний комплекс робіт 87

- •Глава 3. Обладнання та інструмент для підземного ремонту свердловин 291

- •Глава 1 планування й організація підземного ремонту свердловин

- •1Класифiкацiя фонду свердловин та показники ефективностi його використання

- •1.1Класифiкацiя фонду свердловин

- •1.2Показники ефективностi використання фонду свердловин

- •1.3Шляхи зменшення втрат видобутку нафти і газу із-за ремонтів свердловин

- •2Причини та класифiкацiя ремонтiв свердловин

- •2.1Причини і види зношування свердловин та експлуатаційного устаткування

- •2.2Причини ремонту свердловин

- •2.3Класифiкацiя ремонтних робiт у свердловинах

- •3Система управлiння пiдземним ремонтом свердловин

- •3.1Служби ремонту свердловин

- •3.2Джерела фiнансування пiдземного ремонту

- •3.3Планування ремонтних робiт

- •3.4Органiзацiя виконання робiт з ремонту свердловин

- •3.5Оцiнка якостi виконання ремонту

- •3.5.1.Методика оцінки і показники якості

- •3.5.2.Методика підрахунку технологічної ефективності від впровадження організаційно-технічних заходів

- •3.5.3.Методика підрахунку прибутку від впровадження робіт з інтенсифікації видобування

- •3.5.4.Методика підрахунку прибутку від вдосконалення технології і техніки капітального ремонту свердловин

- •3.6Аналiз I коректування виконання ремонтних робiт

- •3.7Стимулювання якостi I кiлькостi ремонтiв

- •3.8Контроль I облiк у процесi ремонту свердловин

- •4Планування об`ємiв робiт з поточного ремонту нафтових I газових свердловин

- •4.1Методика визначення об`ємiв ремонтних робiт за коефiцiєнтом частоти ремонтiв

- •4.2Методика визначення об`єму ремонтних робiт за мiжремонтним перiодом

- •5Визначення оптимальної кількості ремонтних бригад

- •5.1Методика на основі аналізу балансу використання календарного фонду часу ремонтних бригад

- •5.2Методика на основі аналізу балансу сумарних економічних витрат

- •5.3Методика на основі застосування теорії масового обслуговування

- •6Методика оперативного планування поточних ремонтів механізованих свердловин

- •6.1 Мета оперативного планування

- •6.2Зміна дебіту свердловини в часі

- •6.3Розподіл свердловин за групами ремонтів

- •Свердловини, які економічно доцільно ремонтувати тільки після повного зносу насоса;

- •Свердловини, на яких економічно доцільно проводити планово-попереджувальні ремонти.

- •Qo qomin – рекомендується ремонтувати свердловину після повного зносу насоса (перша група);

- •6.4 Визначення економічно доцільних термінів проведення планово- попереджувальних ремонтів

- •6.5Встановлення черговості проведення поточних ремонтів

- •6.6Порядок оперативного планування поточних ремонтів механізованих свердловин

- •Контрольні питання

- •Глава 2. Підготовка свердловин до ремонту. Завершальний комплекс робіт

- •2.1. Послiдовнiсть робiт з ремонту свердловин та їх реґламентація

- •2.1.1. Послiдовнiсть робiт з поточного ремонту свердловин

- •2.1.2. Послiдовнiсть робiт з капiтального ремонту свердловин

- •2.1.3. Реґламентація робiт з капiтального ремонту свердловин

- •2.2. Пiдготовчий та завершальний комплекси робiт з пiдземного ремонту свердловин

- •2.2.1. Пiдготовчий комплекс робiт з пiдземного ремонту

- •2.2.2. Завершальний комплекс робiт

- •2.2.3. Усунення негерметичностi обладнання гирла свердловини

- •2.3 Глушiння свердловин

- •2.3.1 Мета і способи глушіння свердловин

- •2.3.2 Вимоги до рідин глушіння

- •2.3.3 Рідини глушіння на водній основі

- •2.3.3.1 Водні рідини глушіння без твердої фази

- •2.3.3.2 Водні рідини глушіння з твердою фазою

- •2.3.3.3 Регулювання фільтраційних властивостей водних рідин глушіння

- •2.3.4 Рідини глушіння на вуглеводневій основі

- •2.3.5 Буферні блокувальні рідини

- •2.3.5.1 Блокувальні системи на водній основі

- •2.3.5.2 Блокувальні системи на вуглеводневій основі

- •2.3.5.3 Блокувальні інвертні крейдові дисперсії

- •2.3.6 Рідини глушіння свердловин і буферні рідини на основі крохмале-сольових гелів

- •2.3.7 Вибирання рідини глушіння і блокувальної рідини

- •2.3.8 Технології приготування рідин для глушіння свердловин

- •2.3.9 Технології глушіння свердловин

- •2.3.10 Особливості глушіння свердловин, продукція яких містить сірководень

- •2.3.11 Розрахунки, пов’язані з глушінням свердловин під час здійснення ремонтних робіт

- •1. Розрахунок тиску на вибої свердловини, яка простоює

- •2. Визначення густини рідини глушіння

- •3. Оцінка відносного тиску в системі пласт - свердловина

- •3. Визначення зниження тиску у свердловині після підняття із неї колони труб

- •4. Типовий розрахунок процесу підготовки і закачування розчину для глушіння свердловини

- •2.4 Дослiдження свердловин та обстеження їх стовбурів

- •2.4.1. Гiдродинамiчнi дослiдження негерметичностi експлуатацiйної колони

- •2.4.2 Промислово-геофізичні дослідження

- •2.4.3 Обстеження стовбура свердловини

- •2.5 Освоєння свердловин

- •2.5.1 Освоєння нафтових свердловин

- •2.5.2 Особливості освоєння газових свердловин

- •2.5.3 Особливості освоєння горизонтальних свердловин

- •2.5.4 Особливості освоєння морських свердловин

- •2.5.5 Особливості освоєння нагнітальних свердловин

- •2.5.6 Вибирання допустимої величини депресії тиску під час викликання припливу

- •2.6 Вимоги з техніки безпеки під час виконання підготовчих і завершальних робіт

- •2.6.1 Вимоги з техніки безпеки під час виконання вантажно-розвантажувальних робіт і транспортування обладнання

- •2.6.2 Вимоги з техніки безпеки під час здійснення підготовчих робіт біля свердловин та експлуатації обладнання

- •2.6.3 Вимоги з техніки безпеки в процесі здійснення промислово-геофізичних і вибухових робіт

- •2.6.4 Техніка безпеки в процесі освоєння свердловин

- •Контрольні питання

- •Глава 3 обладнання та iнструмент для пiдземного ремонту свердловин

- •3.1 Класифiкацiя комплексу ремонтного обладнання та iнструменту I схема його розмiщення в робочiй зонi

- •8. Агрегати для механiзацiї ремонтних I промислових робiт.

- •3.2 Пiднімальне обладнання

- •3.2.1 Вежi I щогли

- •3.2.2 Пiднімальнi механiзми

- •3.2.3 Талева система

- •3.2.4 Вибiр та експлуатацiйнi розрахунки пiднімального обладнання

- •3.3 Обладнання, яке використовується для обертання iнструменту

- •3.4 Противикидне обладнання

- •3.5 Обладнання для здiйснення технологiчних процесiв та операцiй

- •3.5.1 Насоснi устатковання

- •3.5.2 Обладнання для цементування та змішування компонентів

- •3.5.3 Автоцистерни

- •3.5.4 Пересувнi компресорнi устатковання

- •3.6 Обладнання для здiйснення допомiжних операцiй

- •3.6.1 Труби

- •3.6.1.1 Насосно-компресорнi труби

- •3.6.1.2 Бурильнi труби

- •3.6.1.3 Обсаднi труби

- •3.6.1.4 Розрахунки труб

- •3.6.2 Пакери, якори і роз’єднувачі колон

- •3.7 Агрегати для механiзацiї ремонтних I промислових робiт

- •3.7.1 Пересувний агрегат для пiдготовчих робiт з ремонту свердловин

- •3.7.2 Агрегати для встановлення анкерiв

- •3.7.3 Промисловi самонавантужувачi

- •3.7.4 Трубовози I штанговоз

- •3.7.5 Агрегат обслуговування пiднімальних устатковань

- •3.7.6 Механiзацiя під час роботи з обладнанням устатковань електровiдцентрових насосiв

- •3.7.7 Інші агрегати й устатковання

- •3.8 Засоби малої механiзацiї ремонтних робiт

- •Контрольні питання

3.7.5 Агрегат обслуговування пiднімальних устатковань

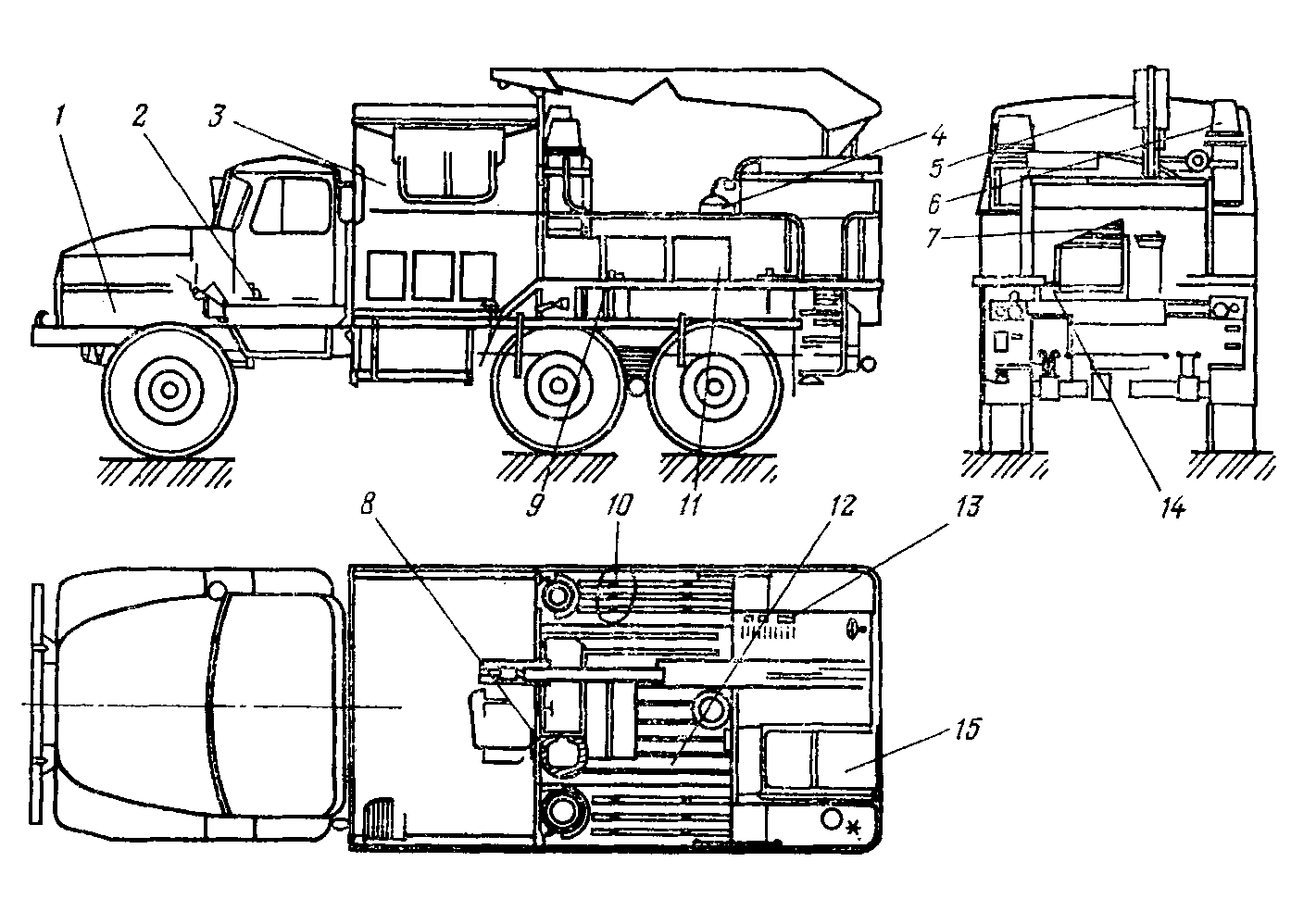

Автомобiльний агрегат для обслуговування пiднімачiв 2АОП призначений для технiчного обслуговування та поточного ремонту пiднімальних механiзмiв, а також iншого нафтопромислового та ремонтного обладнання. Вiн забезпечує виконання слюсарних i електрогазозварювальних робiт, намотування i перевезення талевого каната, навантаження (гiдравлiчний кран на 50 кН з вилітом стрiли 3,6 м i висотi пiднiмання до 6 м) та транспортування рiзних вантажiв масою до 1,5 т (рис. 3.71).

Рис. 3.71 – Агрегат 2АОП для обслуговування підіймального устатковання: 1 – шасі автомобіля УРАЛ–432ОП; 2 – маслонасос; 3 – спеціальний кузов; 4 – пневматичний солідолонагнітач; 5 – гідрокран; 6 – обладнання для газового різання і зварювання; 7 – механізований барабан; 8 – запасне кільце; 9 – генератор;

10 – вентиляційне опалювальне устатковання; 11 – ящик для запасних частин і інструментів; 12 – вантажна платформа; 13 – пульт керування гідрокраном;

14 – кнопковий пост; 15 – майданчик з огорожею

На шасі автомобіля Урал-4320П розміщено кузов, який складається з утепленої кабіни і відкритого майданчика. У кузові знаходиться бригада під час переїздів, ведуться слюсарні роботи, розміщена частина обладнання та інструмент, є тиски для слюсарних робіт. Агрегат обладнано гідрокраном, електрогенератором, зварювальним трансформатором, електричною свердлильною машиною, обладнанням для газового зварювання. Крім того, є п’ять блоків ємністю по 60 л кожний і 2 роздавальних шланги довжиною по 6 м. Це обладнання дає змогу дозаправляти і заміняти мастило в коробках зміни передач підіймальних агрегатів, промивати їх вузли і деталі, змащувати підчіпники, транспортувати, розвантажувати вантажі, проводити електро- і газозварювальні роботи, слюсарні і ремонті роботи на висоті до 3,6 м від рівня землі, а також намотувати і перевозити талеві канати підіймальних агрегатів.

Технічна характеристика агрегату 2АОП така:

Гідравлічний кран |

Модель 4030П |

Вантажопідіймальність, кН |

50 |

Виліт стріли, м |

3,6 |

Висота підняття гака, м |

6 |

Місткість барабана в разі намотування каната діаметром 22,5 мм, м |

250 |

Маслопомпа |

ШГ-25-1 |

Кількість помп |

2 |

Кількість баків для мастила |

5 |

Місткість одного бака, л |

60 |

Довжина роздавальних шлангів, м |

6 |

Електрогенератор |

ЕСС5-62-4 М101 |

Потужність, кВт |

12 |

Напруга, В |

400 |

Машина свердлильна ручна |

НЕ-1022В |

Фарбувальний агрегат |

СО-74 |

Габаритні розміри, мм |

7740х2500х3450 |

Маса агрегату, кг |

12 225 |

3.7.6 Механiзацiя під час роботи з обладнанням устатковань електровiдцентрових насосiв

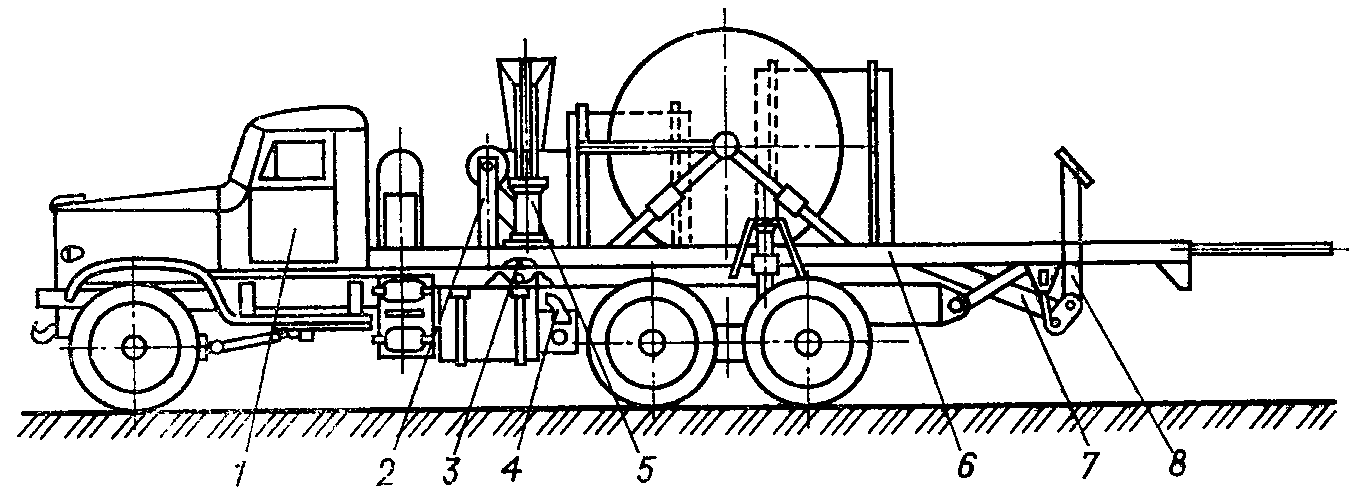

Агрегат АТЕ-6М призначений для механiзованого навантаження, розвантаження та транспортування устатковань ЕВН, що включає занурений насос, електродвигун, кабельний барабан, електротрансформатор i станцiю управлiння (рис. 3.72). Агрегат змонтовано на шасi автомобiля КрАЗ-225Б. Для навантаження i розвантаження обладнання на платформi агрегату встановлено гiдравлiчний кран (вантажопiдіймальнiсть 7,5 кН за максимального виліту стрiли 2,5 м). Навантаження обладнання з кабелем здiйснюється за допомогою лебiдки шляхом накочування його по вiдкидних трапах.

Рис. 3.72 – Агрегат АТЕ–6М для устатковань ЕВН: 1 – шасі автомобіля; 2 – стійка з роликом; 3 – лебідка; 4 – іскрогасник; 5 – гідравлічний кран; 6 – рама агрегата; 7 – рама, що гойдається; 8 – відкидні трапи

Розвантаження барабана проводиться під дією власної ваги по нахилу котильної рами. Котильна рама приводиться в дію гідравлічним циліндром двосторонньої дії. Під час руху агрегату барабан кріпиться з допомогою розтягів. Для навантаження і розвантаження решти обладнання використовують гідроприводний підіймальний кран, привод якого здійснюється шестеренчастим насосом, встановленим на фланці коробки відбору потужності. Краном керують з пульта управління, розміщеного біля його основи, а гідроциліндром котильної платформи – з кабіни водія.

Занурений насос, електродвигун, протектор укладають на призму вздовж лівої кайми майданчика агрегату і закріплюють хомутами, а трансформатор і станцію управління – на правому майданчику рами.

Тягове зусилля лебiдки 70 кН. Вантажопiднімальнiсть агрегату 65 кН.

Технічна характеристика агрегату АТЕ-6 така:

Вантажопідіймальність, т |

65 |

Тягове зусилля лебідки, кН |

70 |

Гідрокран |

4030П |

Вантажопідіймальність гідрокрана за максимального виліту стріли, кН |

750 |

Максимальний виліт стріли, м |

2,5 |

Габаритні розміри, мм |

10300х2750х3365 |

Маса агрегату, кг |

13200 |

Для перевезення i перемотування кабелю під час опускання чи пiднімання iз свердловин електровiдцентрового насоса застосовують устатковання типу УПК–2000 i УНРКТ–2М. Вони дають змогу здiйснювати навантаження, розвантаження i траспортування кабельних барабанiв.

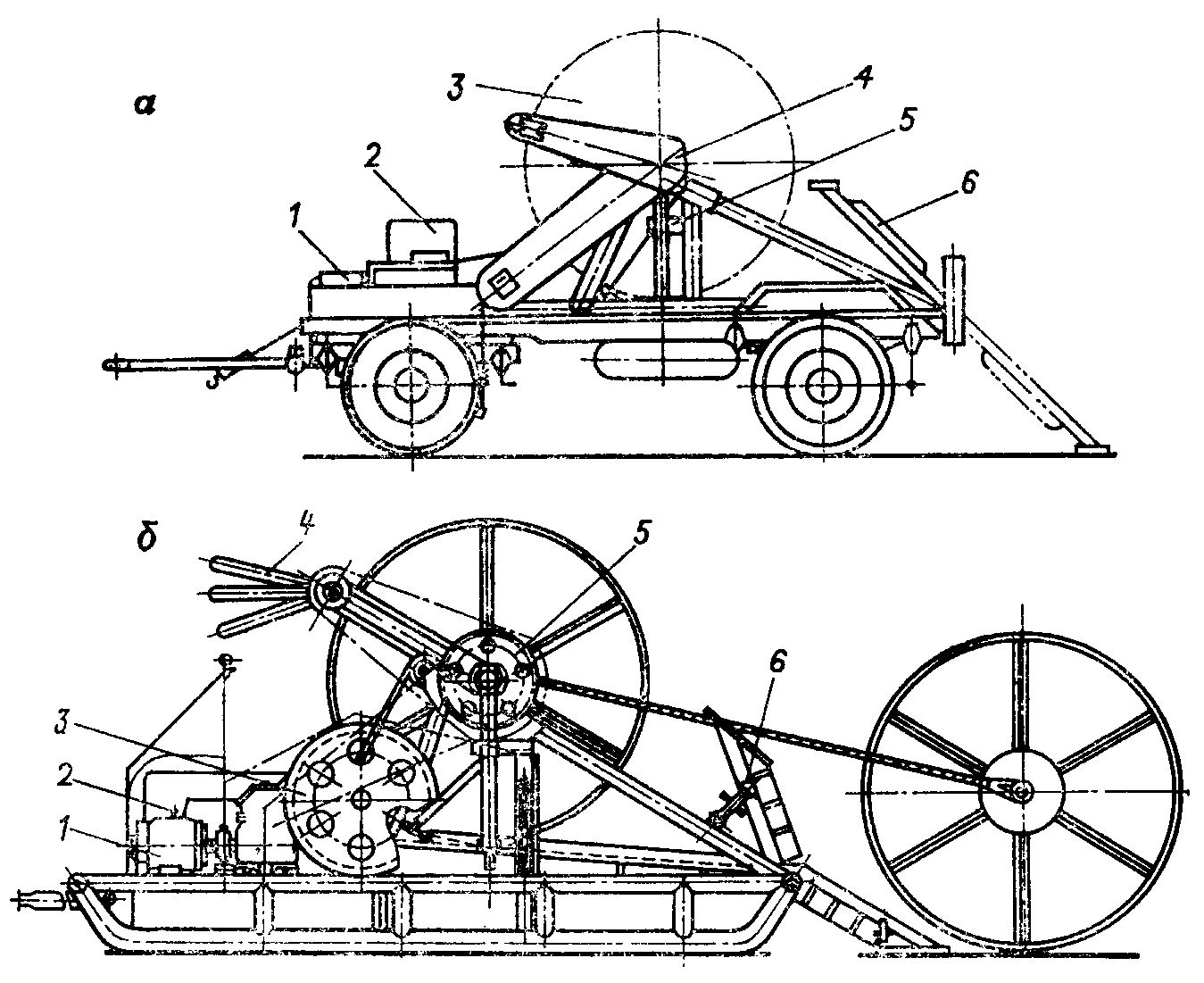

Устатковання типу УПК–2000 випускається у колiсному (УПК–2000П) i санному (УПК–2000С) варiантах (рис. 3.73, табл. 3.48). Устатковання УПК–2000П змонтовано на двохвісному причіпi. Складається iз силового електроприводу (вiд промислової мережi), двобарабанної лебiдки, кабелевкладача, вiдкидного мосту i станцiї управлiння. Максимальна довжина кабелю 2000 м, швидкiсть перемотування кабелю 0,25 м/с, максимальна маса барабана з кабелем 6 т.

Рис. 3.73 – Устатковання для перевезення і перемотування кабелю типів УПК‑2000П (а) і УПК2000С (б): 1 – силовий привід; 2 – станція керування; 3 – двохбарабання лебідка; 4 – кабель-укладач; 5 – механізм увімкнення барабана; 6 – поміст

Устатковання УНРКТ–2М має меншi розмiри i масу. Його вантажопiдіймальнiсть – 50 кН.

Технічна характеристика устаткування для перевезення кабелю типу УНРКТ‑2М така:

Вантажопідіймальність устатковання, кН |

50 |

Потужність електродвигуна, кВт |

3 |

Середня швидкість намотування, м/с |

0,25 |

Частота обертання барабана, хв-1 |

2,5 |

Габаритні розміри, мм |

3980х2350х2930 |

Маса спорядженого устатковання, кг |

2980 |

Таблиця 3.48 – Технічна характеристика устатковань для перевезення кабелю типу УПК

Тип |

УПК-2000П |

УПК-2000С |

Максимальна довжина кабелю, що перевозять, м |

2000 |

2000 |

Максимальна маса барабана з кабелем, що перевозять, кг |

5800 |

6000 |

Швидкість перемотування кабелю, м/с |

0,25 |

0,25 |

Зусилля натягу кабелю під час перемотування, кН |

1,5 |

1,5 |

Габаритні розміри, мм: |

|

|

довжина в робочому стані |

7850 |

8950 |

довжина в транспортному стані |

6850 |

7850 |

ширина |

2360 |

2 500 |

висота з кабельним барабаном |

3000 |

3 800 |

Маса, кг: |

|

|

з кабельним барабаном |

9800 |

10500 |

спорядженого устатковання |

4000 |

4 500 |

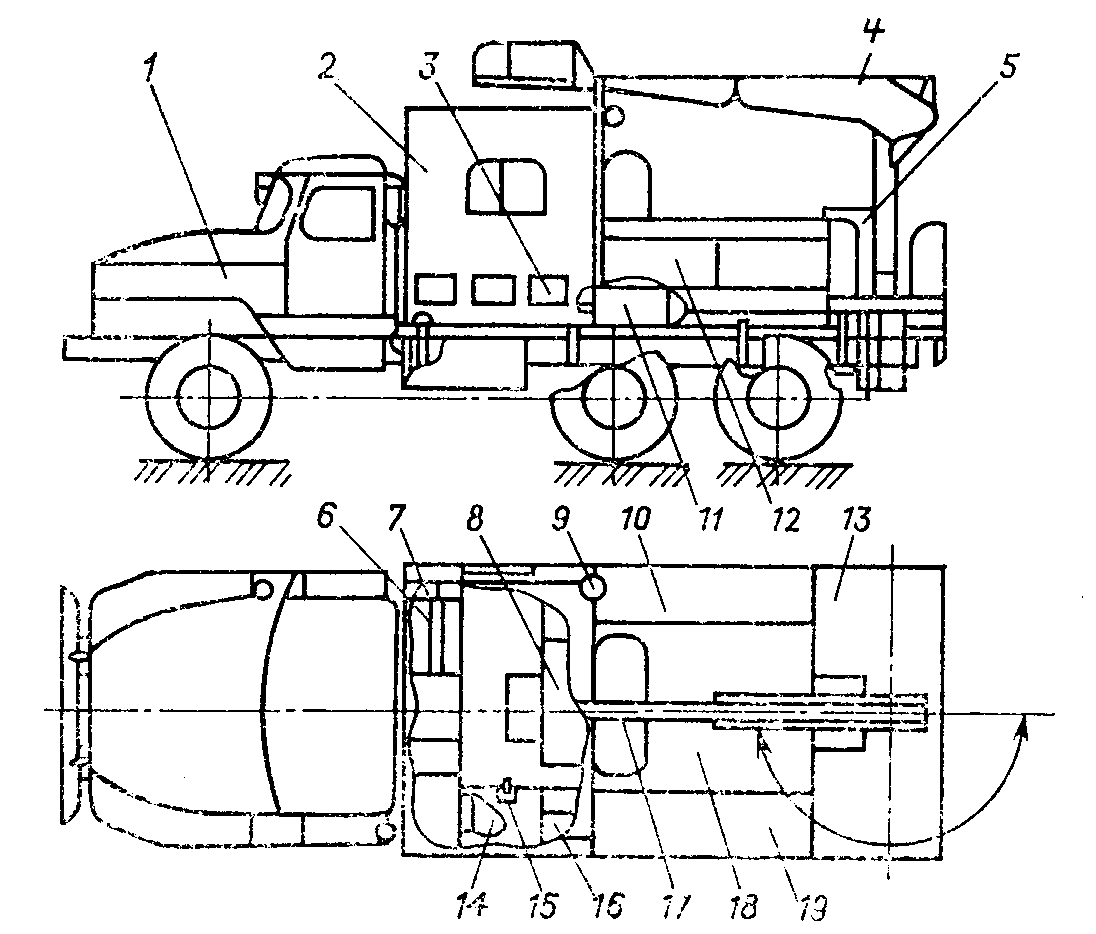

Агрегат обслуговування промислових електроустатковань АОЕ-01 (рис. 3.74) створений на базі автомобіля УРАЛ-43203 для проведення технічного обслуговування та поточного ремонту промислових електроустатковань і мереж до 6 кВ.

Рис. 3.74 – Агрегат для обслуговування промислових електроустаткувань АОЕ–01:

1 – шасі автомобіля УРАЛ–43203; 2 – утеплена кабіна; 3 – електророз’єднання; 4 – піднімач; 5 – пульт керування; 6 – маслосистема; 7 – ємність для консистентної змазки; 8 – сидіння; 9 – поворотна фара; 10 – теплоізоляційне устатковання; 11 – генератор; 12, 19 – ящики; 13 – майданчик; 14 – зварювальний трансформатор; 15 – верстак з тисками; 16 – електрощит; 17 – запасне колесо; 18 – вантажна платформа

На шасі автомобіля встановлено спеціальний кузов, у якому розміщено технологічне обладнання, захисні засоби, прилади, запасні частини, а також виділено місця для ремонтної бригади.

Вздовж передньої панелі кабіни та правого борту розміщено обладнання маслосистеми для дозаправлення оливою трансформаторів, ємність для консистентного мастила, решту частину займають стелажі для електровимірювальних приладів і сидіння. Ззовні є кронштейни для встановлення переносної фари та трап.

З лівого боку кабіни розташовані зварювальний трансформатор, верстат з затискачами, електрощит і електророз’єм для підводу електроживлення від зовнішнього джерела струму.

У задній частині кузова встановлено піднімач з пультом керування, майданчик, колесо запасне, генератор, платформа вантажна, трап для піднімання на майданчик, ящики для інструменту та пристосувань. На пульті керування піднімачем встановлено поворотну фару.

Кабіна обігрівається автономним тепловентиляційним устаткованням типу ОВ-65, встановленим у передній частині вантажної платформи з правого борту.

Колиска, яка не має електроізоляції, шарнірно закріплена на кронштейні, який приварений на кінці стріли. Горизонтальне положення її підлоги забезпечується слідкувальною системою важільного типу, яка складається з кронштейнів і тяг, що регулюються по довжині. Для піднімання в колиску передбачені відкидні сходи. Огорожа колиски розкладна, має два фіксовані положення – робоче і транспортне. На підлозі колиски є гумовий килимок. Для проведення навантажувально-розвантажувальних робіт піднімачем колиска з тягами слідкувальної системи, що прилягають до неї, знімається, а через торцевий отвір на кінці стріли встановлюється труба хоботу з гаком.

Гідросистема піднімача складається з гідронасоса НШ-32У, маслобака з заливальними та зливальними фільтрами, гідророзподільників, циліндра обертання з гідрозамками та трубопроводів.

Автономним джерелом електроенергії на агрегаті є генератор трифазного змінного струму. Генератор через електрощит живить енергією зварювальний трансформатор, електродвигун насоса маслосистеми, електроінструменти. Привод генератора 2АОП.04.00.000 здійснюється від двигуна автомобіля через додаткову коробку відбирання потужності, карданний вал.

Технічна характеристика агрегату АОЕ-01 така:

Гідравлічний підіймач |

|||

Максимальна вантажопідіймальність колиски, Н |

2500 |

||

Максимальна висота підіймання підлоги колиски, м |

6 |

||

Максимальна вантажопідіймальність кранового пристрою, Н |

3000 |

||

Максимальна вантажопідіймальність майданчика |

|

||

для перевезення електроустаткування, кН |

1500 |

||

Устатковання для механізованого дозаправлення трансформаторів маслом |

|||

Помпа |

Ш2-25-1,4/1 СБ |

||

Місткість баків, л |

120 |

||

Довжина роздавального шланга, м |

6 |

||

Устатковання для консистентного змащування |

|||

Місткість ємності, л |

10 |

||

Шприц |

Ручний плунжерний |

||

Електрозварювальне устатковання |

|||

Тип |

Зварювальний трансформатор ТД-306У2 |

||

Потужність, кВт |

15 |

||

Сила номінального струму, А |

250 |

||

Джерело електроенергії |

|||

Тип |

Генератор ЕСС 5-62-4-М101 |

||

Потужність, кВт |

12 |

||

Напруга, В |

400 |

||

Частота, Гц |

50 |

||

Привод |

Від двигуна автомобіля |

||

Зовнішній привод |

Від розподільного щита електромережі |

||

Габаритні розміри, м |

8х2,5х3,8 |

||

Повна маса агрегату, т |

13,45 |

||