- •Глава 1 Планування й організація підземного ремонту свердловин 11

- •Глава 2. Підготовка свердловин до ремонту. Завершальний комплекс робіт 87

- •Глава 3. Обладнання та інструмент для підземного ремонту свердловин 291

- •Глава 1 планування й організація підземного ремонту свердловин

- •1Класифiкацiя фонду свердловин та показники ефективностi його використання

- •1.1Класифiкацiя фонду свердловин

- •1.2Показники ефективностi використання фонду свердловин

- •1.3Шляхи зменшення втрат видобутку нафти і газу із-за ремонтів свердловин

- •2Причини та класифiкацiя ремонтiв свердловин

- •2.1Причини і види зношування свердловин та експлуатаційного устаткування

- •2.2Причини ремонту свердловин

- •2.3Класифiкацiя ремонтних робiт у свердловинах

- •3Система управлiння пiдземним ремонтом свердловин

- •3.1Служби ремонту свердловин

- •3.2Джерела фiнансування пiдземного ремонту

- •3.3Планування ремонтних робiт

- •3.4Органiзацiя виконання робiт з ремонту свердловин

- •3.5Оцiнка якостi виконання ремонту

- •3.5.1.Методика оцінки і показники якості

- •3.5.2.Методика підрахунку технологічної ефективності від впровадження організаційно-технічних заходів

- •3.5.3.Методика підрахунку прибутку від впровадження робіт з інтенсифікації видобування

- •3.5.4.Методика підрахунку прибутку від вдосконалення технології і техніки капітального ремонту свердловин

- •3.6Аналiз I коректування виконання ремонтних робiт

- •3.7Стимулювання якостi I кiлькостi ремонтiв

- •3.8Контроль I облiк у процесi ремонту свердловин

- •4Планування об`ємiв робiт з поточного ремонту нафтових I газових свердловин

- •4.1Методика визначення об`ємiв ремонтних робiт за коефiцiєнтом частоти ремонтiв

- •4.2Методика визначення об`єму ремонтних робiт за мiжремонтним перiодом

- •5Визначення оптимальної кількості ремонтних бригад

- •5.1Методика на основі аналізу балансу використання календарного фонду часу ремонтних бригад

- •5.2Методика на основі аналізу балансу сумарних економічних витрат

- •5.3Методика на основі застосування теорії масового обслуговування

- •6Методика оперативного планування поточних ремонтів механізованих свердловин

- •6.1 Мета оперативного планування

- •6.2Зміна дебіту свердловини в часі

- •6.3Розподіл свердловин за групами ремонтів

- •Свердловини, які економічно доцільно ремонтувати тільки після повного зносу насоса;

- •Свердловини, на яких економічно доцільно проводити планово-попереджувальні ремонти.

- •Qo qomin – рекомендується ремонтувати свердловину після повного зносу насоса (перша група);

- •6.4 Визначення економічно доцільних термінів проведення планово- попереджувальних ремонтів

- •6.5Встановлення черговості проведення поточних ремонтів

- •6.6Порядок оперативного планування поточних ремонтів механізованих свердловин

- •Контрольні питання

- •Глава 2. Підготовка свердловин до ремонту. Завершальний комплекс робіт

- •2.1. Послiдовнiсть робiт з ремонту свердловин та їх реґламентація

- •2.1.1. Послiдовнiсть робiт з поточного ремонту свердловин

- •2.1.2. Послiдовнiсть робiт з капiтального ремонту свердловин

- •2.1.3. Реґламентація робiт з капiтального ремонту свердловин

- •2.2. Пiдготовчий та завершальний комплекси робiт з пiдземного ремонту свердловин

- •2.2.1. Пiдготовчий комплекс робiт з пiдземного ремонту

- •2.2.2. Завершальний комплекс робiт

- •2.2.3. Усунення негерметичностi обладнання гирла свердловини

- •2.3 Глушiння свердловин

- •2.3.1 Мета і способи глушіння свердловин

- •2.3.2 Вимоги до рідин глушіння

- •2.3.3 Рідини глушіння на водній основі

- •2.3.3.1 Водні рідини глушіння без твердої фази

- •2.3.3.2 Водні рідини глушіння з твердою фазою

- •2.3.3.3 Регулювання фільтраційних властивостей водних рідин глушіння

- •2.3.4 Рідини глушіння на вуглеводневій основі

- •2.3.5 Буферні блокувальні рідини

- •2.3.5.1 Блокувальні системи на водній основі

- •2.3.5.2 Блокувальні системи на вуглеводневій основі

- •2.3.5.3 Блокувальні інвертні крейдові дисперсії

- •2.3.6 Рідини глушіння свердловин і буферні рідини на основі крохмале-сольових гелів

- •2.3.7 Вибирання рідини глушіння і блокувальної рідини

- •2.3.8 Технології приготування рідин для глушіння свердловин

- •2.3.9 Технології глушіння свердловин

- •2.3.10 Особливості глушіння свердловин, продукція яких містить сірководень

- •2.3.11 Розрахунки, пов’язані з глушінням свердловин під час здійснення ремонтних робіт

- •1. Розрахунок тиску на вибої свердловини, яка простоює

- •2. Визначення густини рідини глушіння

- •3. Оцінка відносного тиску в системі пласт - свердловина

- •3. Визначення зниження тиску у свердловині після підняття із неї колони труб

- •4. Типовий розрахунок процесу підготовки і закачування розчину для глушіння свердловини

- •2.4 Дослiдження свердловин та обстеження їх стовбурів

- •2.4.1. Гiдродинамiчнi дослiдження негерметичностi експлуатацiйної колони

- •2.4.2 Промислово-геофізичні дослідження

- •2.4.3 Обстеження стовбура свердловини

- •2.5 Освоєння свердловин

- •2.5.1 Освоєння нафтових свердловин

- •2.5.2 Особливості освоєння газових свердловин

- •2.5.3 Особливості освоєння горизонтальних свердловин

- •2.5.4 Особливості освоєння морських свердловин

- •2.5.5 Особливості освоєння нагнітальних свердловин

- •2.5.6 Вибирання допустимої величини депресії тиску під час викликання припливу

- •2.6 Вимоги з техніки безпеки під час виконання підготовчих і завершальних робіт

- •2.6.1 Вимоги з техніки безпеки під час виконання вантажно-розвантажувальних робіт і транспортування обладнання

- •2.6.2 Вимоги з техніки безпеки під час здійснення підготовчих робіт біля свердловин та експлуатації обладнання

- •2.6.3 Вимоги з техніки безпеки в процесі здійснення промислово-геофізичних і вибухових робіт

- •2.6.4 Техніка безпеки в процесі освоєння свердловин

- •Контрольні питання

- •Глава 3 обладнання та iнструмент для пiдземного ремонту свердловин

- •3.1 Класифiкацiя комплексу ремонтного обладнання та iнструменту I схема його розмiщення в робочiй зонi

- •8. Агрегати для механiзацiї ремонтних I промислових робiт.

- •3.2 Пiднімальне обладнання

- •3.2.1 Вежi I щогли

- •3.2.2 Пiднімальнi механiзми

- •3.2.3 Талева система

- •3.2.4 Вибiр та експлуатацiйнi розрахунки пiднімального обладнання

- •3.3 Обладнання, яке використовується для обертання iнструменту

- •3.4 Противикидне обладнання

- •3.5 Обладнання для здiйснення технологiчних процесiв та операцiй

- •3.5.1 Насоснi устатковання

- •3.5.2 Обладнання для цементування та змішування компонентів

- •3.5.3 Автоцистерни

- •3.5.4 Пересувнi компресорнi устатковання

- •3.6 Обладнання для здiйснення допомiжних операцiй

- •3.6.1 Труби

- •3.6.1.1 Насосно-компресорнi труби

- •3.6.1.2 Бурильнi труби

- •3.6.1.3 Обсаднi труби

- •3.6.1.4 Розрахунки труб

- •3.6.2 Пакери, якори і роз’єднувачі колон

- •3.7 Агрегати для механiзацiї ремонтних I промислових робiт

- •3.7.1 Пересувний агрегат для пiдготовчих робiт з ремонту свердловин

- •3.7.2 Агрегати для встановлення анкерiв

- •3.7.3 Промисловi самонавантужувачi

- •3.7.4 Трубовози I штанговоз

- •3.7.5 Агрегат обслуговування пiднімальних устатковань

- •3.7.6 Механiзацiя під час роботи з обладнанням устатковань електровiдцентрових насосiв

- •3.7.7 Інші агрегати й устатковання

- •3.8 Засоби малої механiзацiї ремонтних робiт

- •Контрольні питання

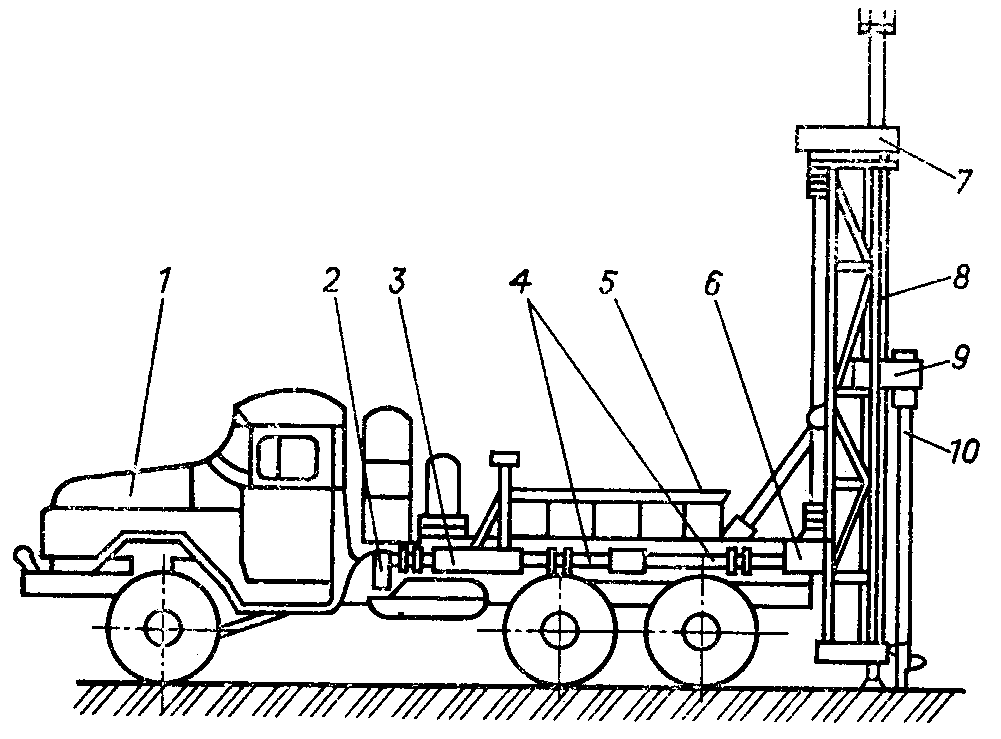

3.7.2 Агрегати для встановлення анкерiв

Для механiзованого встановлення гвинтових i вертикальних закладних якорiв (анкерiв) вiдтягів вежі (щогли) розроблено спецiальнi агрегати закладання анкерiв АЗА–3 на автомобiлi i механiзацiї встановлення якорiв АМЯ–6Т на тракторi (рис. 3.66).

Рис. 3.66 – Агрегат АЗА–3: 1 – шасі автомобіля; 2 – коробка відбирання потужності;

3 – коробка передач; 4 – карданні вали; 5 – платформа для інструменту; 6 ‑ кутовий редуктор; 7 – верхній редуктор; 8 – щогла; 9 – обертач; 10 ‑ інструмент гвинтових анкерів і шнекових бурів

Агрегат АЗА змонтований на шассi автомобiля високої прохiдностi. Вiн містить у собі телескопiчну щоглу, обертач, iнструмент гвинтових анкерiв i шнекових бурiв та привод вiд автомобiльного двигуна. Шнековий бур дає змогу бурити шурфи пiд закладнi анкери на глибину до 2 м. За необхiдностi бурити на бiльшу глибину можна застосувати нарощуванi бури спецiальної конструкцiї. Максимальна глибина занурення анкера становить 3 м. Зусилля подачi вниз становить 56,5 i вверх – 120 кН.

Технічна характеристика агрегату АЗА-3 така:

Максимальна глибина заглиблення анкера, м |

3 |

Максимальний діаметр лопаті анкера, мм |

500 |

Глибина буріння шурфу, м |

2 |

Діаметр буріння, мм |

350 |

Обертач |

|

Частота обертання шпинделя, хв-1: |

|

під час правого обертання |

14; 38; 63; 100 |

під час лівого обертання |

38 |

Максимальний крутний момент, кН . м |

20 |

Механізм подавання обертача |

|

Тип |

Гідравлічний |

Довжина ходу подавання, мм |

3250 |

Максимальний робочий тиск, МПа |

10 |

Зусилля подавання, кН: |

|

вниз |

56,5 |

вгору |

120 |

Щогла |

|

Тип |

Телескопічна |

Висота, мм: мінімальна максимальна |

|

5340 |

|

8590 |

|

Габаритні розміри в транспортному стані, мм |

8435х2350х9200 |

Маса, кг |

9200 |

3.7.3 Промисловi самонавантужувачi

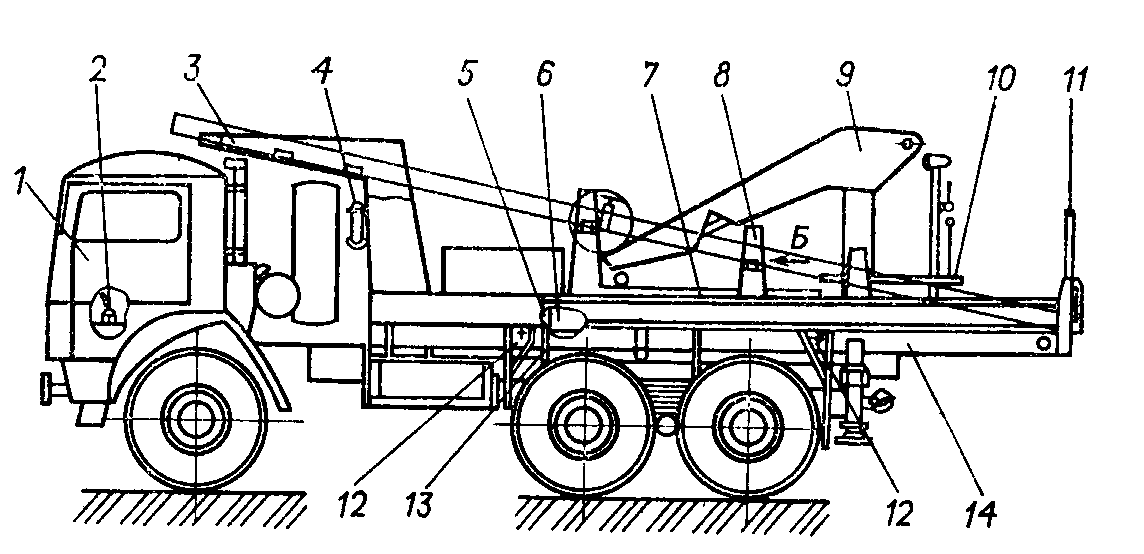

Промисловий автомобiльний самонавантажувач ПС – 0,5 К з гiдравлiчним краном призначений для виконання навантажувально-розвантажувальних робiт та перевезення довговимiрного технологiчного нафтопромислового обладнання (ШСН, ЕВН, штанг, НКТ з покриттям, а також iнструменту i обладнання рiзних видiв). Його вантажопiднімальнiсть складає 39 кН, максимальна довжина вантажу – 8 м, вилiт стрiли крану – 3,6 м, вантажопiднімальнiсть крана – 0,5 кН (рис. 3.67).

Рис. 3.67 – Самонавантажувач промисловий ПС–0,5К: 1 – шасі автомобіля КамАЗ;

2 – привід маслонасоса; 3 – платформа; 4 – вогнегасник; 5, 14 – ящики; 6 ‑ бак для масла; 7 – траверса; 8 – спеціальна опора; 9 – гідравлічний кран; 10 – пульт керування краном; 11 – драбина; 12 – ручна лебідка; 13 – драбина

Технічна характеристика самонавантажувача ПС-0,5К така:

Вантажопідіймальність, кН |

39 |

Максимальна довжина вантажу, що перевозиться, м |

8 |

Максимальна швидкість пересування, км/год |

60 |

Вантажопідіймальний пристрій |

Гідравлічний кран 4030П |

Вантажопідіймальність крана, кН |

5 |

Максимальний виліт стріли, м |

3,6 |

Габаритні розміри самонавантажувача, мм |

9000х2500х3800 |

Повна маса самонавантажувача, т |

15,1 |

Максимальний поперечний кут статичної стійкості, градус |

29 |

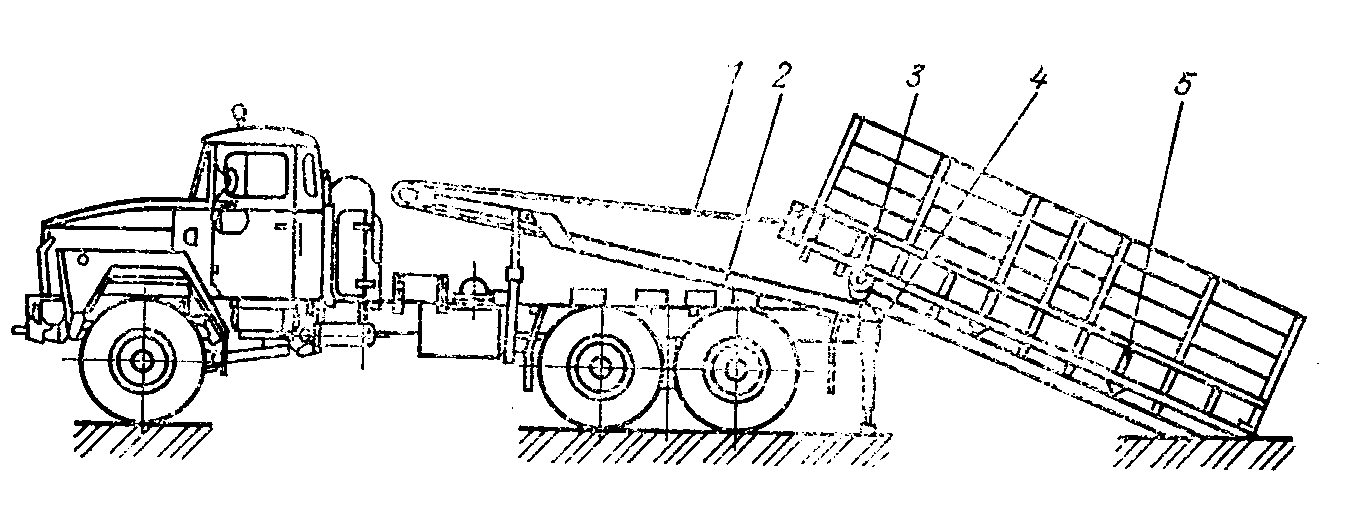

Автомобiльний промисловий самонавантажувач ПС–6,5М призначений для механiзованого навантаження, розвантаження i транспортування нафтопромислового обладнання (рис. 3.68). Вiн охоплює спецiальну вантажну платформу, що скочується, поворотну раму для опускання-пiднімання платформи під час навантажувально-розвантажувальних операцiй, та лебiдковий пристрiй iз трособлоковою системою. Вантажопiднімальнiсть агрегату – 65 кН, максимальне тягове зусилля 70 кН.

Рис. 3.68 – Самонавантажувач промисловий ПС–6,5М: 1 – канат; 2 – поворотна рама;

3 – опорний каток; 4 – каткова опора; 5 – вантажна платформа

Технічна характеристика самонавантажувача ПС-6,5М

Вантажопідіймальність, кН |

65 |

Максимальна маса вантажу, що одночасно натягується, т |

6,5 |

Максимальна швидкість пересування, км/год |

60 |

Габаритні розміри, мм |

9400х2724х3200 |

Маса спорядженого (без вантажу і бригади) самонавантажувача, т |

14,965 |

Повна маса самонавантажувача, т |

21,69 |