- •Глава 1 Планування й організація підземного ремонту свердловин 11

- •Глава 2. Підготовка свердловин до ремонту. Завершальний комплекс робіт 87

- •Глава 3. Обладнання та інструмент для підземного ремонту свердловин 291

- •Глава 1 планування й організація підземного ремонту свердловин

- •1Класифiкацiя фонду свердловин та показники ефективностi його використання

- •1.1Класифiкацiя фонду свердловин

- •1.2Показники ефективностi використання фонду свердловин

- •1.3Шляхи зменшення втрат видобутку нафти і газу із-за ремонтів свердловин

- •2Причини та класифiкацiя ремонтiв свердловин

- •2.1Причини і види зношування свердловин та експлуатаційного устаткування

- •2.2Причини ремонту свердловин

- •2.3Класифiкацiя ремонтних робiт у свердловинах

- •3Система управлiння пiдземним ремонтом свердловин

- •3.1Служби ремонту свердловин

- •3.2Джерела фiнансування пiдземного ремонту

- •3.3Планування ремонтних робiт

- •3.4Органiзацiя виконання робiт з ремонту свердловин

- •3.5Оцiнка якостi виконання ремонту

- •3.5.1.Методика оцінки і показники якості

- •3.5.2.Методика підрахунку технологічної ефективності від впровадження організаційно-технічних заходів

- •3.5.3.Методика підрахунку прибутку від впровадження робіт з інтенсифікації видобування

- •3.5.4.Методика підрахунку прибутку від вдосконалення технології і техніки капітального ремонту свердловин

- •3.6Аналiз I коректування виконання ремонтних робiт

- •3.7Стимулювання якостi I кiлькостi ремонтiв

- •3.8Контроль I облiк у процесi ремонту свердловин

- •4Планування об`ємiв робiт з поточного ремонту нафтових I газових свердловин

- •4.1Методика визначення об`ємiв ремонтних робiт за коефiцiєнтом частоти ремонтiв

- •4.2Методика визначення об`єму ремонтних робiт за мiжремонтним перiодом

- •5Визначення оптимальної кількості ремонтних бригад

- •5.1Методика на основі аналізу балансу використання календарного фонду часу ремонтних бригад

- •5.2Методика на основі аналізу балансу сумарних економічних витрат

- •5.3Методика на основі застосування теорії масового обслуговування

- •6Методика оперативного планування поточних ремонтів механізованих свердловин

- •6.1 Мета оперативного планування

- •6.2Зміна дебіту свердловини в часі

- •6.3Розподіл свердловин за групами ремонтів

- •Свердловини, які економічно доцільно ремонтувати тільки після повного зносу насоса;

- •Свердловини, на яких економічно доцільно проводити планово-попереджувальні ремонти.

- •Qo qomin – рекомендується ремонтувати свердловину після повного зносу насоса (перша група);

- •6.4 Визначення економічно доцільних термінів проведення планово- попереджувальних ремонтів

- •6.5Встановлення черговості проведення поточних ремонтів

- •6.6Порядок оперативного планування поточних ремонтів механізованих свердловин

- •Контрольні питання

- •Глава 2. Підготовка свердловин до ремонту. Завершальний комплекс робіт

- •2.1. Послiдовнiсть робiт з ремонту свердловин та їх реґламентація

- •2.1.1. Послiдовнiсть робiт з поточного ремонту свердловин

- •2.1.2. Послiдовнiсть робiт з капiтального ремонту свердловин

- •2.1.3. Реґламентація робiт з капiтального ремонту свердловин

- •2.2. Пiдготовчий та завершальний комплекси робiт з пiдземного ремонту свердловин

- •2.2.1. Пiдготовчий комплекс робiт з пiдземного ремонту

- •2.2.2. Завершальний комплекс робiт

- •2.2.3. Усунення негерметичностi обладнання гирла свердловини

- •2.3 Глушiння свердловин

- •2.3.1 Мета і способи глушіння свердловин

- •2.3.2 Вимоги до рідин глушіння

- •2.3.3 Рідини глушіння на водній основі

- •2.3.3.1 Водні рідини глушіння без твердої фази

- •2.3.3.2 Водні рідини глушіння з твердою фазою

- •2.3.3.3 Регулювання фільтраційних властивостей водних рідин глушіння

- •2.3.4 Рідини глушіння на вуглеводневій основі

- •2.3.5 Буферні блокувальні рідини

- •2.3.5.1 Блокувальні системи на водній основі

- •2.3.5.2 Блокувальні системи на вуглеводневій основі

- •2.3.5.3 Блокувальні інвертні крейдові дисперсії

- •2.3.6 Рідини глушіння свердловин і буферні рідини на основі крохмале-сольових гелів

- •2.3.7 Вибирання рідини глушіння і блокувальної рідини

- •2.3.8 Технології приготування рідин для глушіння свердловин

- •2.3.9 Технології глушіння свердловин

- •2.3.10 Особливості глушіння свердловин, продукція яких містить сірководень

- •2.3.11 Розрахунки, пов’язані з глушінням свердловин під час здійснення ремонтних робіт

- •1. Розрахунок тиску на вибої свердловини, яка простоює

- •2. Визначення густини рідини глушіння

- •3. Оцінка відносного тиску в системі пласт - свердловина

- •3. Визначення зниження тиску у свердловині після підняття із неї колони труб

- •4. Типовий розрахунок процесу підготовки і закачування розчину для глушіння свердловини

- •2.4 Дослiдження свердловин та обстеження їх стовбурів

- •2.4.1. Гiдродинамiчнi дослiдження негерметичностi експлуатацiйної колони

- •2.4.2 Промислово-геофізичні дослідження

- •2.4.3 Обстеження стовбура свердловини

- •2.5 Освоєння свердловин

- •2.5.1 Освоєння нафтових свердловин

- •2.5.2 Особливості освоєння газових свердловин

- •2.5.3 Особливості освоєння горизонтальних свердловин

- •2.5.4 Особливості освоєння морських свердловин

- •2.5.5 Особливості освоєння нагнітальних свердловин

- •2.5.6 Вибирання допустимої величини депресії тиску під час викликання припливу

- •2.6 Вимоги з техніки безпеки під час виконання підготовчих і завершальних робіт

- •2.6.1 Вимоги з техніки безпеки під час виконання вантажно-розвантажувальних робіт і транспортування обладнання

- •2.6.2 Вимоги з техніки безпеки під час здійснення підготовчих робіт біля свердловин та експлуатації обладнання

- •2.6.3 Вимоги з техніки безпеки в процесі здійснення промислово-геофізичних і вибухових робіт

- •2.6.4 Техніка безпеки в процесі освоєння свердловин

- •Контрольні питання

- •Глава 3 обладнання та iнструмент для пiдземного ремонту свердловин

- •3.1 Класифiкацiя комплексу ремонтного обладнання та iнструменту I схема його розмiщення в робочiй зонi

- •8. Агрегати для механiзацiї ремонтних I промислових робiт.

- •3.2 Пiднімальне обладнання

- •3.2.1 Вежi I щогли

- •3.2.2 Пiднімальнi механiзми

- •3.2.3 Талева система

- •3.2.4 Вибiр та експлуатацiйнi розрахунки пiднімального обладнання

- •3.3 Обладнання, яке використовується для обертання iнструменту

- •3.4 Противикидне обладнання

- •3.5 Обладнання для здiйснення технологiчних процесiв та операцiй

- •3.5.1 Насоснi устатковання

- •3.5.2 Обладнання для цементування та змішування компонентів

- •3.5.3 Автоцистерни

- •3.5.4 Пересувнi компресорнi устатковання

- •3.6 Обладнання для здiйснення допомiжних операцiй

- •3.6.1 Труби

- •3.6.1.1 Насосно-компресорнi труби

- •3.6.1.2 Бурильнi труби

- •3.6.1.3 Обсаднi труби

- •3.6.1.4 Розрахунки труб

- •3.6.2 Пакери, якори і роз’єднувачі колон

- •3.7 Агрегати для механiзацiї ремонтних I промислових робiт

- •3.7.1 Пересувний агрегат для пiдготовчих робiт з ремонту свердловин

- •3.7.2 Агрегати для встановлення анкерiв

- •3.7.3 Промисловi самонавантужувачi

- •3.7.4 Трубовози I штанговоз

- •3.7.5 Агрегат обслуговування пiднімальних устатковань

- •3.7.6 Механiзацiя під час роботи з обладнанням устатковань електровiдцентрових насосiв

- •3.7.7 Інші агрегати й устатковання

- •3.8 Засоби малої механiзацiї ремонтних робiт

- •Контрольні питання

3.6.2 Пакери, якори і роз’єднувачі колон

Пакер (роздiлювач) призначений для роздiлення просторiв експлуатацiйної колони (чи окремих пластiв мiж собою) та захисту її вiд дiї високого тиску або вiд дiї пласта (високий тиск, корозiйне середовище).

Пакери призначені для роз’єднання окремих ділянок стовбура свердловини з метою:

подавання ізоляційного реагенту, кислоти в заздалегідь вибраний інтервал;

проведення гідравлічного розриву пласта для запобігання пошкодження експлуатаційної колони;

ізоляції негерметичності (дефекту) експлуатаційної колони;

одночасно-роздільного нагнітання рідини та одночасно-роздільного видобування нафти і газу;

пошуку інтервалу (глибини) негерметичності експлуатаційної колони шляхом її поінтервального опресовування.

Основними елементами пакера є ущiльнюючий вузол та заякорюючий пристрiй.

Ущiльнення (герметичне роздiлення) в бiльшостi здiйснюється гумовим елементом, який під час стискання розширюється в дiаметрi та герметизує простiр мiж експлуатацiйною колоною. Пiдбором дiаметра пакера повинен бути забезпечений оптимальний зазор мiж пакером i стiнкою експлуатацiйної колони труб, що дає змогу пiдвищити надiйнiсть герметизацiї.

Пакер опускають у свердловину на колонi труб. Пiсля встановлення пакера (посадки, герметизацiї) в робочому станi на нього дiє перепад тиску, який створює зусилля, що може призвести до змiщення пакера вздовж експлуатацiйної колони та його розгерметизацiї. Для запобiгання цього пакер повинен мати заякорюючий пристрiй (якiр). Якір своїми плашками врiзається в стiнку експлуатацiйної колони i втримує пакер вiд перемiщення.

Пакери мають прохiдний повздовжнiй отвiр, що забезпечує безперешкодне опускання iнструменту та обладнання на вибiй.

Пакери класифiкують за такими ознаками:

1) за напрямом сприйняття перепаду тиску розрiзняють:

ПВ – пакер, який сприймає зусилля вiд перепаду тиску, що дiє вверх;

ПН – те ж, що дiє вниз;

ПД – те ж, що дiє або вверх, або вниз;

2) за способом посадки – гiдравлiчнi Г, механiчнi М, гiдромеханiчнi ГМ;

3) за наявнiстю якоря Я (якори в основному застосовуються з пакерами типiв ПВ i ПН).

За способом встановлення у свердловині пакери підрозділяють на пакери з опорою на вибої і без опори. До низу пакерів з опорою на вибої під’єднують труби (“хвостовики”), від довжини яких залежить глибина встановлення пакера. Конструкція цих пакерів найбільш проста і надійна, однак наявність “хвостовика” збільшує можливість їх прихоплення.

Пакери без опори на вибої можна встановлювати на будь-якій глибині свердловини.

За способом створення сил, які деформують ущільнюючий елемент, пакери підрозділяють на механічні (ущільнення проходить під дією ваги колони труб) і гідравлічні (ущільнення проходить за рахунок перепаду тиску зверху і знизу пакера). Механічні пакери більш прості за конструкцією, однак ваги труби не завжди достатньо для ущільнення (наприклад, за невеликої глибини їх встановлення). Гідравлічні пакери здатні сприймати великі перепади тиску (до 50МПа), але складні за конструкцією.

У залежностi вiд середовища, в якому використовуються пакери, передбачено виконання пакерiв: К1 – вуглекислотостiйке; К2 i К3 – сiрководневостiйке (вмiст H2S i CO2 вiдповiдно 6 i 25%); Т – термостiйке.

Приклади умовного позначення пакерiв: ПН-ЯМ-150-500; 1ПД-Я-136-500К2, де Я – наявнiсть якiрного пристрою; М, Г – спосiб посадки i звiльнення пакера; цифра перед буквами – номер моделi; перше число пiсля букв – дiаметр пакера (в мiлiметрах); друге число – максимальний перед тиску, який сприймає пакер (10-1 МПа); К2 – сiрководневостiйке виконання.

Пакери типу ПД можуть залишатися у свердловинi та виконувати свої функцiї i без колони труб, яку витягують пiсля посадки пакера. Для вiд’єднання колони труб використовують роз’єднувачi колон, якi встановлюють над пакером. Для роз’єднання i з’єднання роз`єднувачiв використовують iнструмент канатної технiки.

Для пiдготовки стiнок експлуатацiйної колони пiд посадку пакера та якоря з метою забезпечення їх надiйної роботи застосовують свердловиннi iнструменти (шкребки i колонний iнструмент 2НК).

Пакери застосовують під час експлуатацiї свердловин i здiйснення ремонтних робiт (гiдророзрив, кислотнi оброблення, iзоляцiйнi роботи тощо).

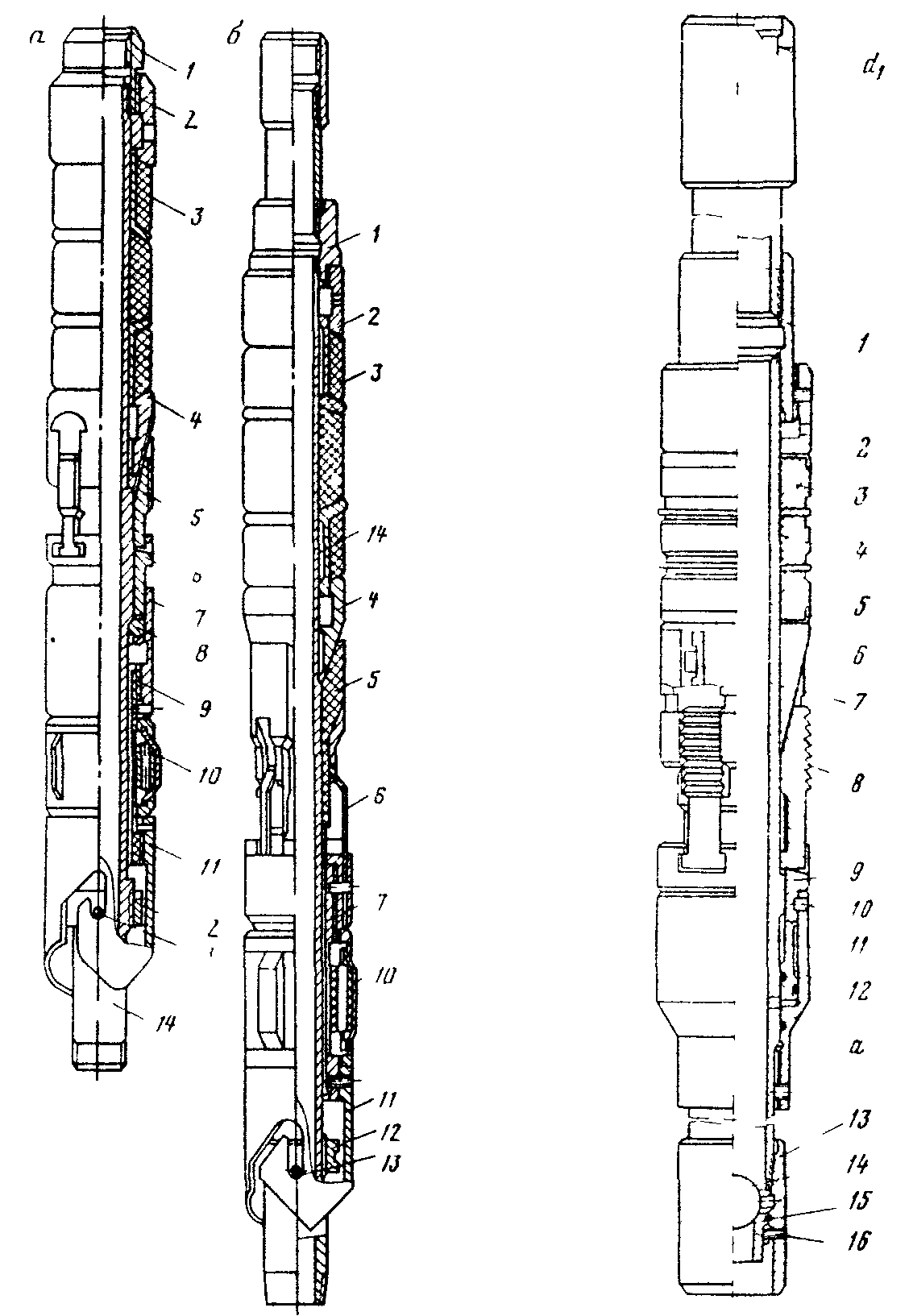

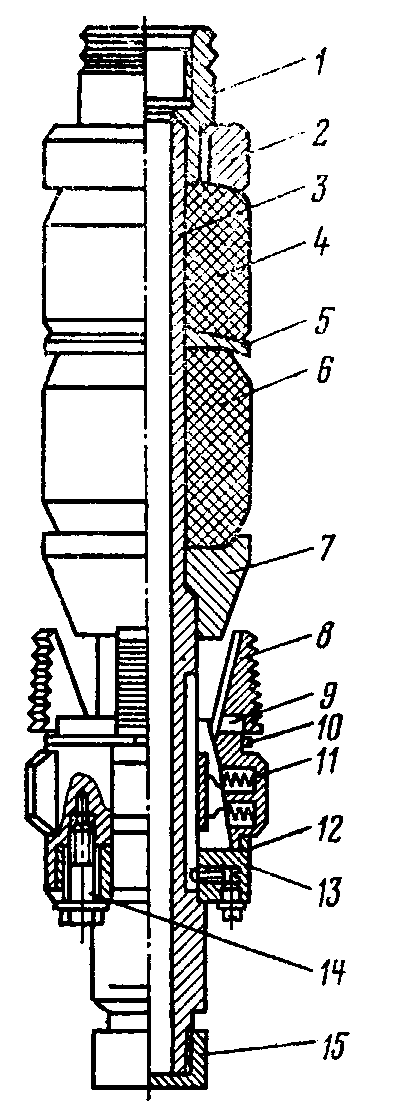

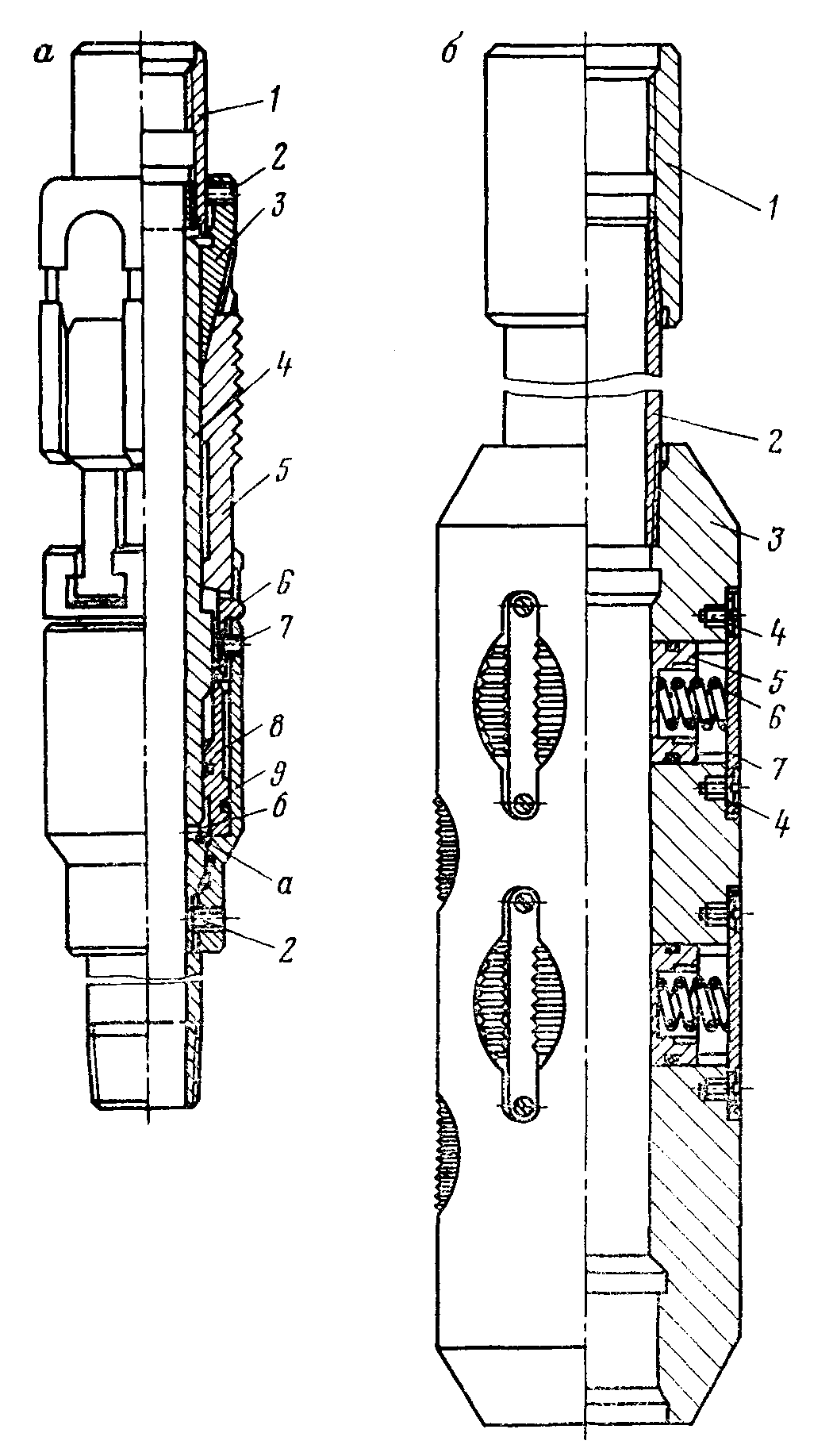

Пакер типу ПН-ЯМ призначений для роздiлення просторiв експлуатацiйної колони нафтових i газових свердловин i захисту її вiд дiї пласта (табл. 3.41). Пакер ПН-ЯМ складається iз ущiльнюючого пристрою, плашкового механiзму i фiксатора типу байонетного замка (рис. 3.54). Посадка пакера здiйснюється шляхом припiднімання труб, повороту на 1,5-2 оберти вправо, а вiдтак опускання труб вниз. Завдяки тертю башмакiв до стiнки експлуатацiйної колони забезпечується нерухомiсть корпусу. У процесі повороту палець ковзає по фiгурному пазу i опускається вниз разом iз стовбуром.

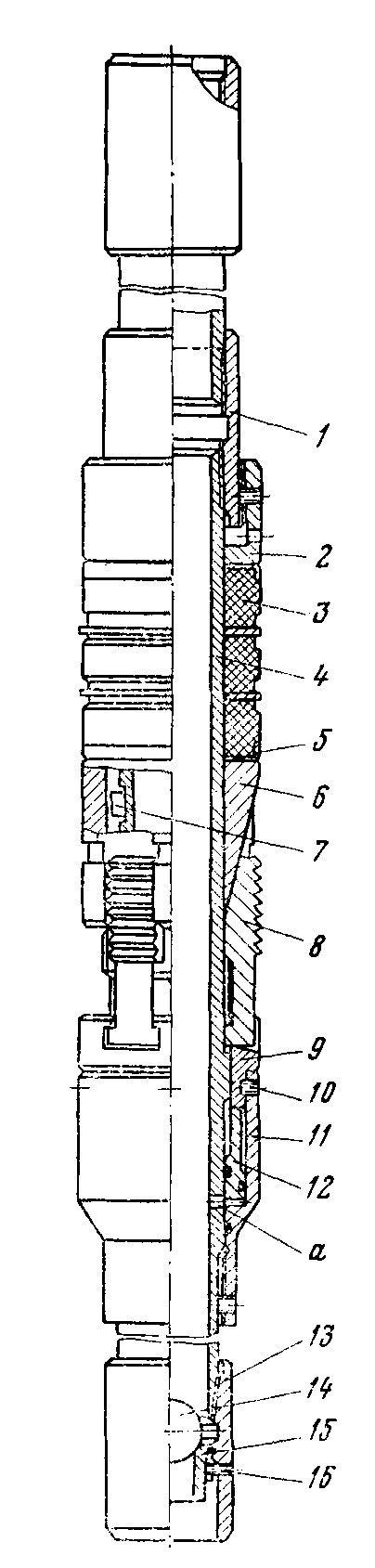

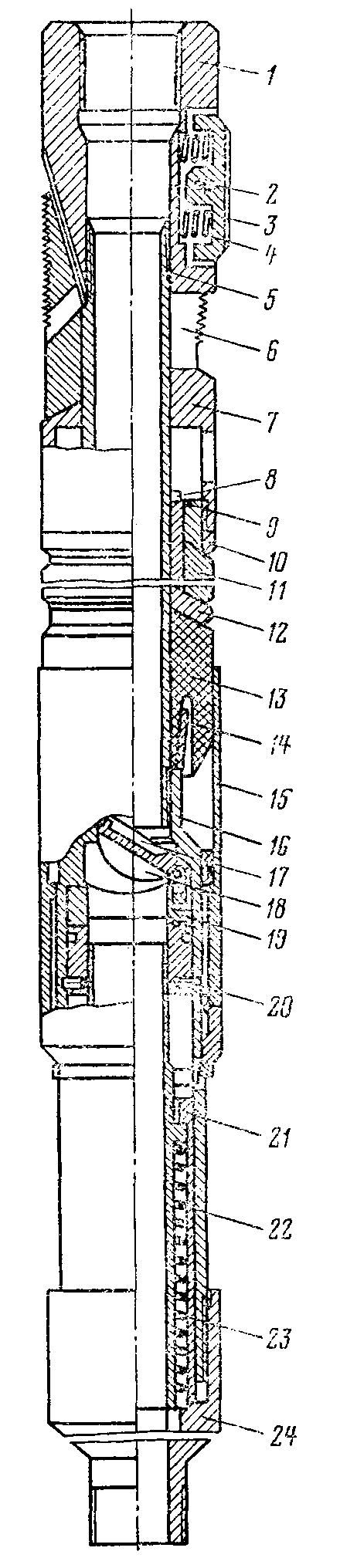

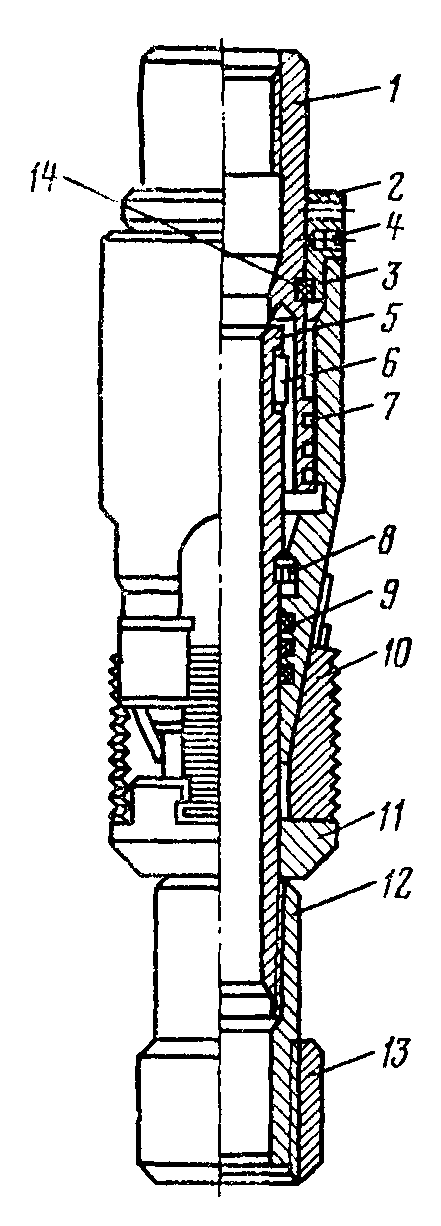

Пакер ПН-ЯГМ призначений для роздiлення просторiв експлуатацiйної колони нафтових i газових глибоких вертикальних i похилих свердловин. Вiн складається iз ущiльнюючого, заякорюючого, клапанного пристроїв та гiдроприводу (рис. 3.55). Для посадки пакера в труби закидують кульку i створюють тиск. За тиску 10 МПа поршень штовхає плашкотримач, зрiзає гвинти, плашки насуваються на конус i, опираючись на стiнку експлуатацiйної колони, створюють упор для стиснення ущiльнюючих манжет. Пiд дiєю маси труб плашки втискуються в стiнку колони, забезпечуючи заякорювання i герметичнiсть розділення. Прохiдний отвiр пакера вiдкривається за пiдвищення тиску до 21 МПа. При цьому зрiзаються гвинти, а сiдло та кулька випадають. У разі пiднімання колони труб пакер звiльняється. Якщо пiдняти та повернути труби влiво на 1,5 – 2 оберти, то пакер може бути посадженим знову без витягування iз свердловини.

Рис. 3.54 – Пакер ПН-ЯМ: Зовнішній діаметр, мм: а – 150, 160, 185, 210, 236, 265; б – 118 і 136; 1 – головка; 2 – упор; 3 – манжети; 4 – конус; 5 – плашка; 6 – плашкотримач; 7 – циліндр; 8 – захоплювач; 9 – конус ліхтаря; 10 – башмак; 11 – замок; 12 – гайка; 13 – палець; 14 стовбур

Рис. 3.55 – Пакер типу ПН–ЯГМ: 1 – муфта; 2 – упор; 3 – манжета; 4 – стовбур;

5 – обойма; 6 – конус; 7 – шпонка; 8 – плашка; 9 – плашкотримач; 10 – ґвинт; 11 – кожух; 12 – поршень; 13 – корпус клапана; 14 – кулька; 15 – сідло;

16 – зрізний ґвинт

Таблиця 3.41 – Технічні характеристики пакерів типів ПН і ПД

Показники |

ПН-ЯМ |

ПН-ЯГМ |

ПД-ЯГМ |

1ПД-ЯГ |

ПД-ЯГ |

2ПД-ЯГ |

Умовний діаметр експлуатаційної колони труб за ГОСТ 632-80, що роз’єднується пакером, мм |

140; 146 |

168; 178 |

140; 146; 168 |

168; 178 |

140 |

140; 146; 178; 194 |

Зовнішній діаметр пакера, мм |

118; 136 |

118; 122; 136; 140; 145 |

118; 136 |

136; 140; 145 |

112 |

118; 122; 136; 140; 145; 150; 155 |

Робочий тиск, МПа |

21 |

21 |

21 |

50 |

70 |

35; 50; 70 |

Діаметр прохідного отвору, мм |

62 |

62 і 76 |

62 |

76 |

50 |

50; 76 |

Свердловинне середовище |

Без агресивних компонентів |

Н2S і CО2 до 10 % кожного компонента |

Без агресивних компонентів |

|||

Температура свердловинного середовища, °С |

120 |

120 |

120 |

120 |

200 |

120 |

Приєднувальна різь труб за ГОСТ 633-80, мм |

73 |

73 |

73 і 89 |

89 |

73 |

73;89 і НКТ-89 |

Габаритні розміри, мм: |

|

|

|

|

|

|

зовнішній діаметр довжина |

118-136 2170-2260 |

118-145 1655-1880 |

118-136 2000-2215 |

136-145 2761 |

112 1870 |

118 і 194 1835-2005 |

Маса, кг |

55-70 |

46-68 |

70-110 |

122-138 |

75-81 |

83-127 |

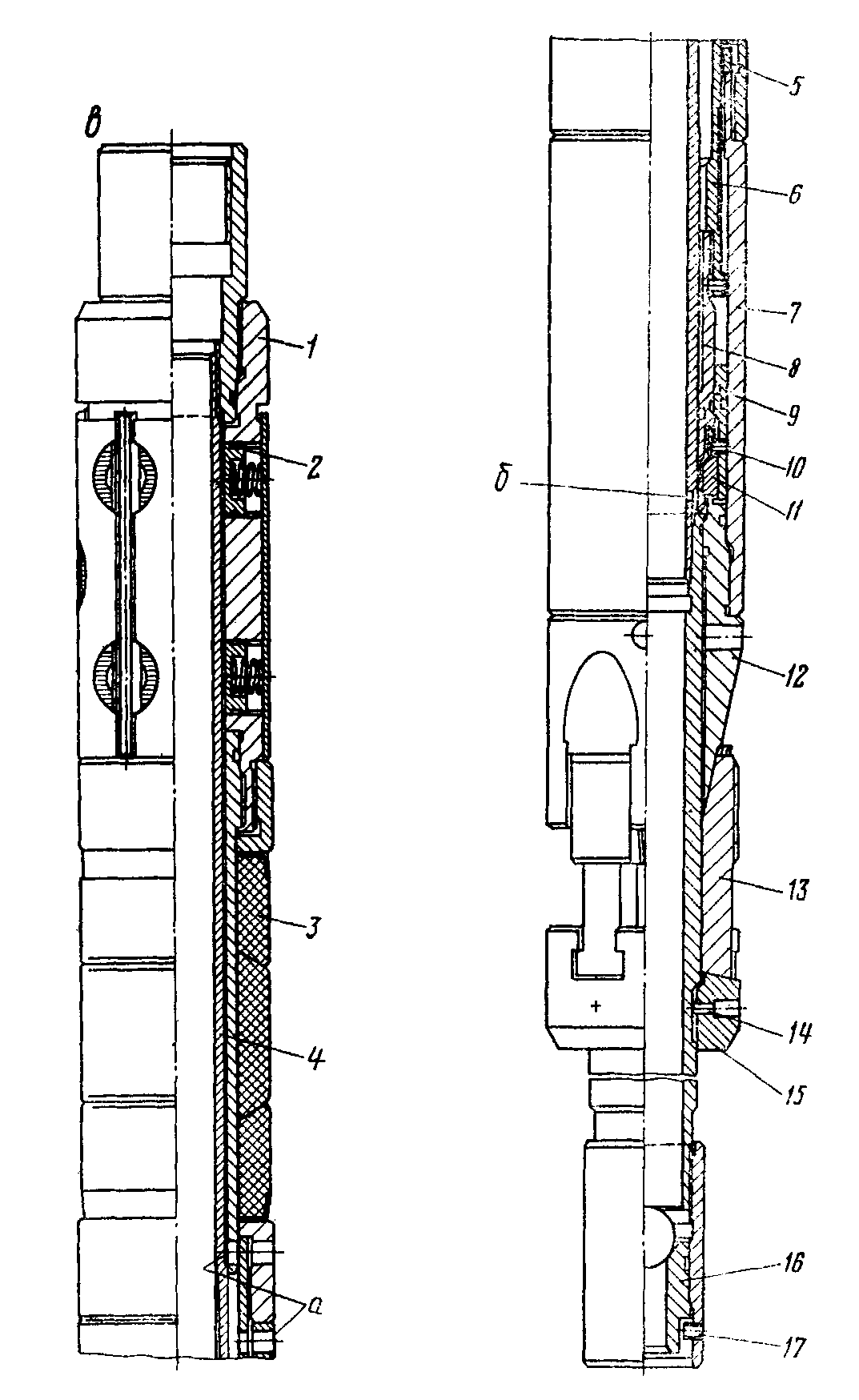

Пакери 1ПД-ЯГ i 2ПД-ЯГ призначенi для роздiлення просторiв експлуатацiйної колони i захисту її вiд дiї тиску пласта (рис. 3.56). Вони складаються iз верхнього i нижнього якiрних пристроїв, ущiльнення, гiдроцилiндра та фiксатора. Посадка пакера здiйснюється шляхом створення тиску в колонi пiднімальних труб, при цьому попередньо прохiд перекривають кулькою,яку скидують у сiдло або в конус. Пiд дiєю тиску плашки верхнього якоря, висуваючись назовнi, заякорюються. Гiдравлiчним шляхом здiйснюється ущiльнення i фiксацiя плашок нижнього якоря. Пакер звiльняється внаслідок натягу i пiдніманні колони труб. Прохiдний отвiр пакера вiдкривається за пiдвищення тиску в трубах i зрiзаннi гвинтiв.

Пакер ПД-ЯГМ складається iз верхнього i нижнього заякорюючих пристроїв, ущiльнюючого i клапанного пристроїв та гiдроприводу. Пакер опускають у свердловину на трубах, на сiдло скидують кульку i створюють тиск, що призводить до заякорювання. Герметичнiсть роздiлення забезпечується основним навантаженням, що створюється масою труб. При цьому звiльняється прохiдний отвiр. У пакерi передбачено клапан для промивання надпакерної зони перед його витягуванням iз свердловини. Внаслідок натягу колони труб пакер звiльняється. Цей пакер можна залишити у свердловинi без пiднімальних труб. Пiдняти його можна пiсля захоплення трубовловлювачем.

Рис. 3.56 – Пакер типу ПД–ЯГ: а, б – 1ПД–ЯГ із зовнішнім діаметром 136, 140, 145 мм;

в – 2ПД–ЯГ–185-210; 1 – корпус якоря; 2 – кругла плашка; 3 – манжета;

4 – стовбур; 5 – шліпс; 6 – штовхач; 7 – циліндр; 8 – поршень; 9 – захоплювач; 10, 14, 17 і 19 – зрізні ґвинти; 11 – золотник; 12 – конус; 13 – плашка; 15 – плашкотримач; 16 – сідло; 18 – втулка фіксатора; отвори а і б – для подавання рідини під час розпакерування

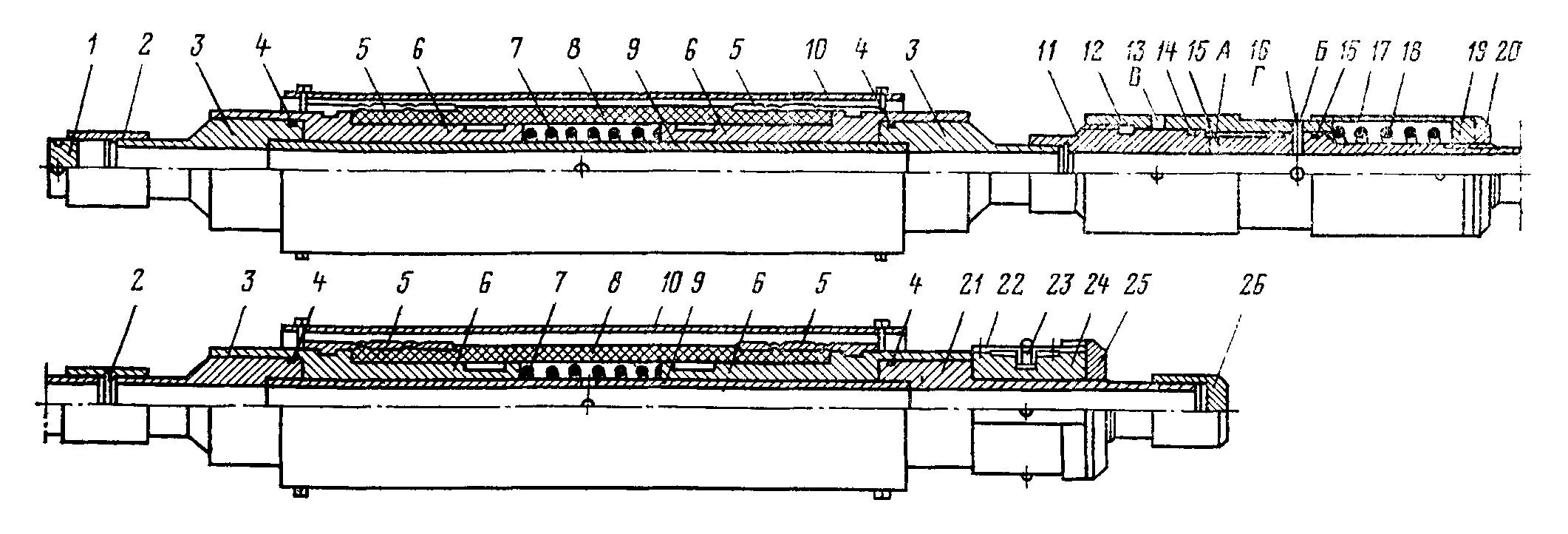

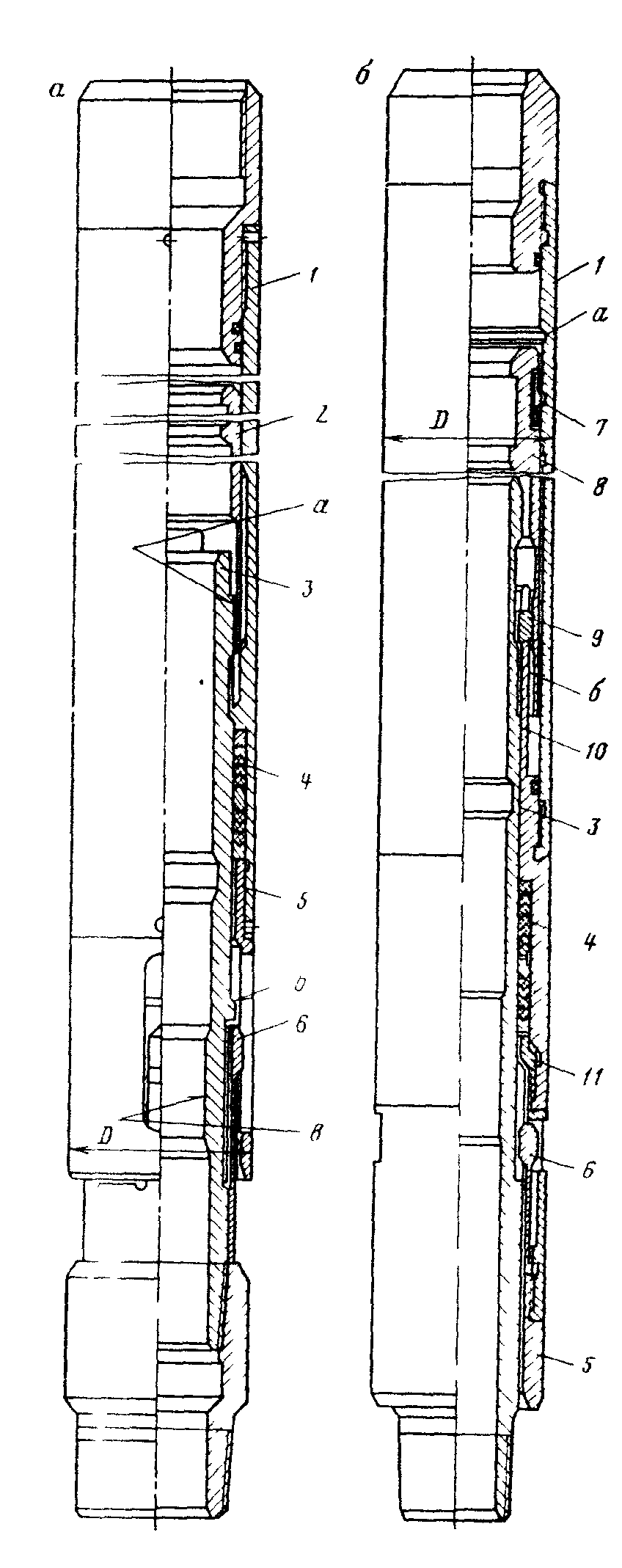

Пакер ПВ-М застосовують для здiйснення технологiчних операцiй (рис. 3.57, табл. 3.42). У свердловину, яку попередньо шаблонують i очищають шкребком, опускають на колонi труб пакер. Після здійснення повороту колони труб за годинниковою стрiлкою (2 – 3 оберти) фiксатор звiльняє шлiпсотримач. А в ході наступного опускання колони шлiпси пiд дiєю пружин притискуються до стiнки колони i втримуються на мiсцi, тодi конус заклинює їх в обсаднiй колонi. Вiдтак на пакер створюється навантаження колоною труб (7 – 12 т) i ущiльнюється пакер. Шляхом натягування колони труб пакер звiльняється.

Рис. 3.57 – Пакер механічний ПВМ: 1 – головка; 2 – опора; 3 – стовбур; 4 – захисна манжета; 5 – шайба; 6 – ущільнююча манжета; 7 – конус; 8 – шліпс; 9 – шліпсотримач; 10 – обмежувач; 11 – пружина; 12 – накривка; 13 – фіксатор; 14 – болт; 15 – запобіжне кільце

Таблиця 3.42 – Технічні характеристика пакерів

Параметри |

ПВМ-122-50 |

ПВМ-140-50 |

Зовнішній діаметр, мм Діаметр прохідного отвору, мм Максимальний перепад тиску, МПа Приєднувальна різь, мм: верхня ліва за ГОСТ 631-75 нижня за ГОСТ 633-80 Максимальна температура робочого середовища, °С Габаритні розміри, мм: діаметр довжина Маса, кг: пакера повного комплекту |

122 48 50

73 60 100

140 810

27 34 |

140 50 50

89 73 100

160 920

37,4 47,4 |

Рис. 3.58 – Пакер гідромеханічний ПВ–ЯГМ:

1 – головка; 2, 3 –

деталі центруючого вузла; 4, 17, 23 –

пружини; 5 – шток; 6 – шліпс; 7 – обойма;

8 – штопорне кільце; 9 – запірне кільце;

10 – упор; 11, 13 – манжети; 12, 14 – втулка;

15 – кожух; 16 – корпус; 18 – тарілчастий

клапан; 19 – сідло клапана; 20 ‑ штифт;

21, 22 – втулка; 24 – перевідник

Гідромеханічний пакер ПВ–ЯГМ (рис. 3.58, табл. 3.43) призначений для тривалого розділення та захисту від високого тиску обсадної колони, розміщеної вище продуктивних пластів, у нагнітальних і видобувних свердловинах. Перед встановленням пакера свердловину необхідно прошаблонувати, а в інтервалі встановлення пакера обсадну колону слід очистити від іржі, цементної кірки та інших відкладів.

Для встановлення пакера його нагвинчують на НКТ, опускають на необхідну глибину, опресовують НКТ (до тиску не вище 10 МПа), підвищують тиск і припиняють закачування, в результаті чого пакер за допомогою двох гумових ущільнюючих манжет здійснює розділення, а шліпсовий вузол запобігає переміщення пакера в разі зміни режимів роботи свердловин.

Таблиця 3.43 – Технічна характеристика пакерів типів ПВ-ЯГМ

Показники |

ПВ-ЯМГ-118-35 |

ПВ-ЯГМ-118-35К |

ПВ-ЯГМ-122-35 |

ПВ-ЯГМ-122-35К |

ПВ-ЯГМ-140-35 |

ПВ-ЯГМ-140-35К |

Умовний діаметр обсадної колони за ГОСТ 632—80, мм |

140, 146 |

140, 146 |

146 |

146 |

168 |

168 |

Максимальний перепад тиску, який сприймається пакером, МПа |

35 |

35 |

35 |

35 |

35 |

35 |

Тиск посадки пакера, МПа |

8—10 |

|||||

Робоче середовище |

Нафта, прісна вода і їх домішки |

|||||

Температура робочого середовища, °С |

Не більше 120 |

|||||

Габаритні розміри, мм: діаметр довжина |

118 1160 |

118 1160 |

122 1160 |

122 1160 |

140 1300 |

140 1300 |

Маса, кг: пакера повного комплекту |

43,5 58,5 |

43,5 58,5 |

46 61 |

46 61 |

67,5 85 |

67,5 85 |

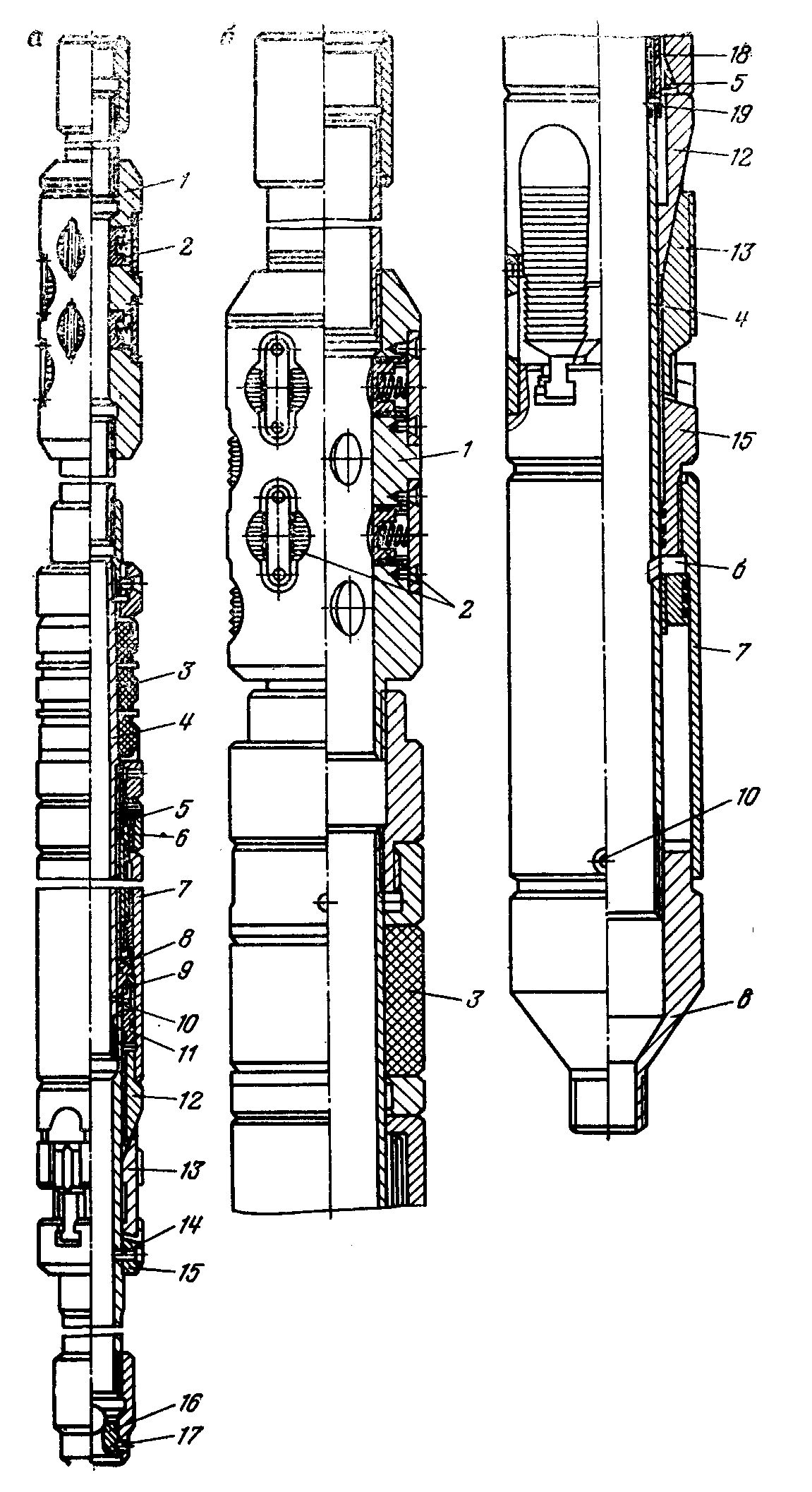

Гiдравлiчний пакер типу ПРС застосовують для здiйснення ремонтно-iзоляцiйних робiт у свердловинах з негерметичними обсадними колонами (рис. 3.59, табл. 3.44). З допомогою цього пакера можна здiйснити такi операцiї:

а) пошук iнтервалiв порушень герметичностi в обсадних колонах методом опресування мiж ущiльнюючими вузлами пакера i вище верхнього ущiльнюючого вузла до гирла;

б) визначення якостi ремонтно-вiдновлювальних робiт у негерметичних обсадних колонах методом одноразового опресування колон локально в iнтервалi ремонту або в iнтервалi довiльного розмiру по всiй довжинi колони чи якоїсь її частини;

Рис. 3.59 – Пакер для ремонтно-ізоляційних робіт ПРС: 1, 26 – запобіжні заглушки; 2 – муфта; 3, 21 – перевідник; 4 – ґумове кільце;

5 – обтискний стакан; 6 – рухома втулка; 7, 18 – пружина; 8 – ущільнюючий елемент рукавного типу; 9 – стовбур; 10,

17 –кожух; 11— корпус; 12 — диференціальна втулка; 13, 16 — гвинти; 14, 15 — ущільнювальні кільця; 19, 24 – гайка; 20,

25 – контргайка; 22 – пружина пластинчаста: 23 — фіксатор; А, Б, У, Г — отвори

в) встановлення металевих негофрованих пластирiв на внутрiшню поверхню негерметичних обсадних труб або для вiдключення пластiв.

Крiм цього цей пакер можна використати для скерованого оброблення привибiйної зони.

Пакери розроблено для ремонту свердловин з обсадними колонами дiаметром 140, 146 i 168 мм.

Пакер складається iз верхнього i нижнього ущiльнюючих вузлiв з ущiльнюючими елементами рукавного типу та клапанного вузла.

Пакер опускають у свердловину на НКТ.

Таблиця 3.44 – Технічні характеристики пакерів типу ПРС

Показники |

ПРС-140 |

ПРС-146 |

ПРС-168 |

Умовний діаметр обсадної колони,мм |

140 |

146 |

168 |

Зовнішній діаметр пакера, мм |

102 |

112 |

132 |

Діаметр прохідного каналу пакера, мм |

40 |

50 |

50 |

Максимальний тиск пакерування,МПа: - під час поінтервального опресування обсадної колони - під час установлення металевого обруча-пластиру в обсадній колоні |

20

30 |

20

30 |

20

30 |

Мінімальний тиск пакерування, МПа |

2 |

2 |

2 |

Максимальна витрата рідини через пакер, л/с |

50 |

50 |

50 |

Максимальна робоча температура, °С |

150 |

150 |

150 |

Довжина пакера, мм: у транспортному стані у зборі |

1950 4500 |

1950 4500 |

1950 4500 |

Довжина розширної частини ущільнювального елемента, мм |

500 |

500 |

500 |

Маса пакера, кг |

140 |

155 |

180 |

Під час опресування iнтервалу обсадної колони мiж ущiльнюючими елементами пакера в НКТ створюють надлишковий тиск 2 МПа за високого подавання насоса, що призведе до перемiщення диференцiальної втулки i запакерування ущiльнюючих елементiв за подальшого збiльшення тиску. Пiсля цього рiдина iз НКТ поступає через вiдкритий отвiр у кiльцевий простiр в обсаднiй колонi мiж ущiльнюючими елементами. Якщо цей iнтервал герметичний, тобто тиск опресування на гирлi в НКТ не падає протягом 15-20 хв, то опресовують iнтервал вище верхнього ущiльнюючого елементу до гирла.

Пiсля опресування цих iнтервалiв зменшують тиск у пакерi (в НКТ) i, переконавшись за зменшенням тиску в мiжтрубному просторi в тому, що ущiльнюючi елементи розпакерувались, перемiщають пакер вверх або вниз для опресування iнших iнтервалiв.

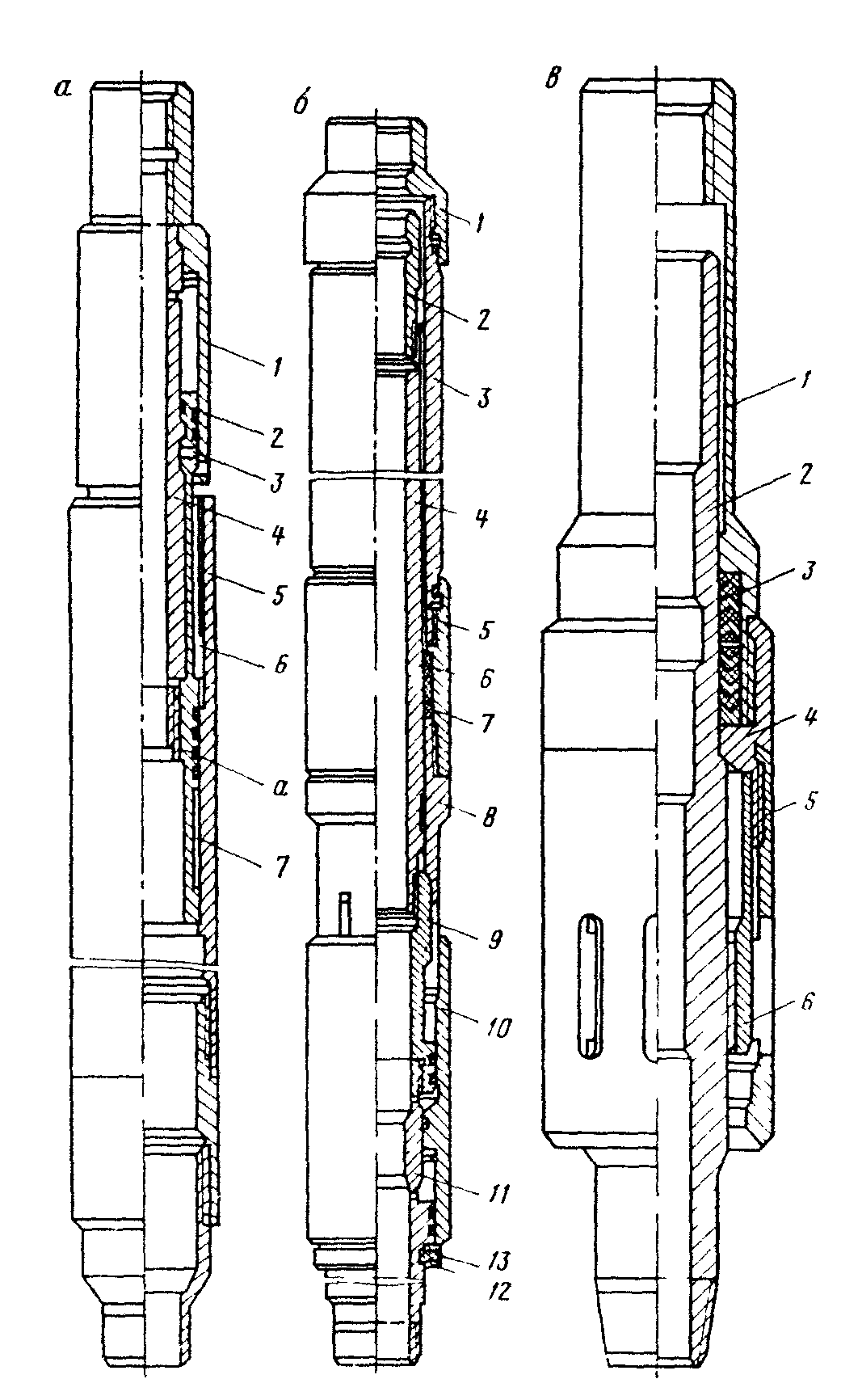

Рис. 3.60 – Гідравлічний пакер RH фірми “Отіс”: а – під час опускання; б – після встановлення; в – під час витягування

Для ремонту негерметичної обсадної колони на пакер встановлюють металевий обруч-пластир. Пiсля опускання в iнтервал негерметичностi в пакерi створюють надлишковий тиск, який необхiдний для того, щоби роздути пластир i щiльно притиснути його до обсадної колони. Після зниження надлишку тиску до нуля та осьового навантаження 10кН НКТ перемiщаються вниз i, аналогiчно, роздувають решту пластиря. Герметичнiсть на контактi кiнець обруча-пластиру – обсадна колона забезпечується ущiльнювальними гумовими кiльцями.

Для перевiрки якостi ремонту в мiсцi встановлення пластиру обсадну колону аналогiчно опресовують (кiнцi обруча), не витягуючи пакера на поверхню. За наявностi негерметичностi операцiю з встановлення обруча повторюють.

На рис. 3.60 показано гідравлічний пакер фірми "Отіс".

Для гідророзриву пласта (ГРП) випускають пакери шліпсові, гідравлічні і гідравлічні самоущільнюючі.

Шліпсовий пакер ПНМШ складається з головки, штока, ліхтаря, двох гумових ущільнюваних манжет, обмежувача і опорного кільця. Ущільнення гумових манжет здійснюється під дією ваги НКТ внаслідок посадки конуса на шліпси пакера. Для встановлення пакера його піднімають на 0,3-0,5 м з наступним поворотом труб на 1-1,5 оберта. Пакер піднімають на поверхню через 2 г після зниження тиску під ним.

Пакер гідравлічний ПНГК складається з головки, опорного кільця, обмежувача, верхньої обмежуючої манжети, гідравлічної манжети, ліхтаря і клапана. Ущільнення гідравлічної манжети здійснюється за рахунок тиску рідини під час ГРП.

Пакер гідравлічний самоущільнюючий ПНГС складається з головки, штока, двох гумових ущільнюваних манжет, обмежувача і опорного кільця. Ущільнення гумових манжет ПНГС здійснюється аналогічно ущільненню ПНГК.

Проміжний гідромеханічний пакер ППГМ1 призначається для роз’єднання двох ділянок експлуатаційної колони під час звичайної або роздільної експлуатації свердловин. Він складається з ущільненого клапанного пристрою і гідропривода.

Після опускання пакера на колоні НКТ у свердловину для стискання ущільнюваних манжет прохідний отвір пакера перекривається кулькою, що скидається. У колоні НКТ створюється тиск, гвинти зрізаються, поршень пересуває плашки по конусу і пакер з допомогою якоря укріплюється в експлуатаційній колоні. Під час наступного опускання колони НКТ під дією їх ваги гумові манжети ущільнюються. Подальше збільшення тиску призводить до зрізання гвинтів клапанного пристрою, і сідло з кулькою випадає та звільняє прохідний отвір пакера ППГМ1, що дає змогу застосовувати його в процесі експлуатації свердловин газліфтним, фонтанним і компресорним способами. Оскільки немає необхідності в обертанні колони НКТ, то можна дає змогу застосовувати пакер у глибоких і похилих свердловинах.

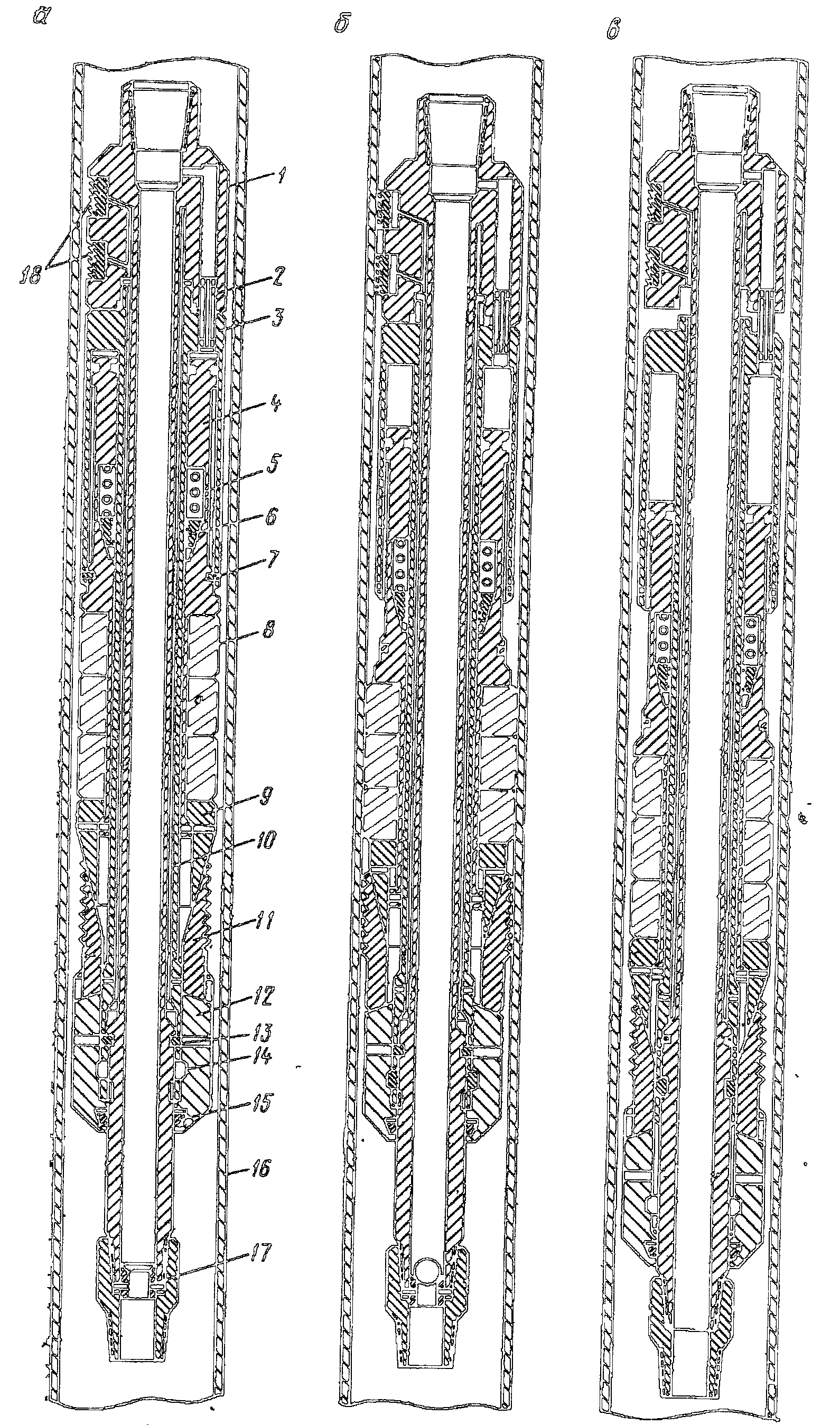

Рис. 3.61 – Якори гідравлічні ЯГ (а) і ЯГ1 (б): а: 1 – муфта; 2, 7 – гвинти; 3 – конус; 4 – ствол; 5 – плашка напрямна; 6 – плашкотримач; 8 – поршень; 9 – кожух; а – отвір у стволі; б – порожнина між поршнем і стволом; б: 1 – муфта; 2 – патрубок; 3 – корпус; 4 – гвинт; 5 – плашка; 6 – пружина; 7 – планка

Пакер КПН5-500 призначається для багаторазових операцій з оброблення продуктивних пластів без піднімання обладнання, а також для одночасно-роздільного закачування води в пласт. Пакер має дві пари ущільнених манжет. Після опускання пакера у свердловину на колоні НКТ в ній створюється надлишковий тиск і шліпси якоря входять у зачеплення зі стінками експлуатаційної колони. Під дією ваги колони НКТ ущільнюючі манжети герметизують інтервал оброблення, утримуючись фіксатором у робочому положенні протягом усього процесу оброблення пласта.

Якори призначенi для закрiплення i попередження ковзання свердловинного обладнання вздовж обсадної колони під час експлуатацiї та ремонту свердловин.

Якiр гiдравлiчний ЯГ складається iз стовбура, конуса, плашок i поршня (рис. 3.61, табл. 3.45). У зiбраному виглядi якiр приєднують до верхнього кiнця пакера i опускають у свердловину.

Таблиця 3.45 – Технічна характеристика якорів типу ЯГ

Показники |

ЯГ-118-210 |

ЯГ-136-210 |

ЯГ-112-500 |

ЯГ1-118-500 |

ЯГ1-122-500 |

ЯГ1-136-500 |

ЯГ1-140-500 |

ЯГ1-145-500 |

Діаметр експлуатаційної колони труб за ГОСТ 632-80, мм |

|

|

|

|

|

|

|

|

умовний |

146 |

168 |

140 |

146 |

168 |

|||

внутрішній |

124-128 |

140,3-146,3 |

|

|

|

|

|

|

Напрям дії навантаження, яке сприймає якір |

Односторонній зверху |

Двохсторонній |

||||||

Робочий тиск (максимальний перепад), МПа |

21 |

50 |

||||||

Діаметр прохідного каналу, мм |

62 |

76 |

62 |

|

|

76 |

||

Робоче середовище |

Нафта, газ, пластова вода |

|||||||

Температура робочого середовища, 0С |

100 |

|||||||

Габаритні розміри, мм: |

|

|

|

|

|

|

|

|

діаметр |

118 |

136 |

112 |

118 |

122 |

136 |

140 |

145 |

довжина |

726 |

790 |

841 |

841 |

841 |

1008 |

1008 |

1008 |

Маса, кг |

28 |

45 |

35 |

38 |

45 |

46 |

51 |

58 |

Заякорювання вiдбувається пiд дiєю надлишкового тиску (6 – 7 МПа), тобто поршень звiльняє плашки, якi врiзаються зубами у внутрiшню стiнку обсадної колони. Для мiцнiшого зчеплення зубiв з колоною можна створити навантаження вагою НКТ.

Для звiльнення якоря потрібно, щоб вирiвнявся тиск всерединi i зовнi якоря, а вiдтак припiднiмають НКТ.

В якорi ЯГ1 плашки висуваються в радiальному напрямi пiд дiєю надлишкового тиску в НКТ, а за вiдсутностi тиску вони повертаються в початкове положення.

Якiр гiдромеханiчний ЯГМ втримує пакери типу ПВ-М в обсаднiй колонi вiд змiщення вверх пiд дiєю перепаду тиску (рис. 3.62, табл. 3.46). Якiр складається iз пустотiлого штока, на якому розмiщено конус i шлiпси.

Під час посадки пакера обертовий рух i осьове навантаження вiд труб передається через шток до пакера. Пiсля посадки якоря пiд дiєю тиску в трубах конус якоря звiльняється i розсуває шлiпси до стiнки обсадної колони, чим здiйснюється заякорювання.

Якiр з пакером звiльняються натягом НКТ.

Якiр з пакером необхiдно опускати в прошаблоновану свердловину. Дiаметр шаблона повинен бути на 2 мм бiльшим дiаметра пакера, довжина – не менше 1 м, глибина опускання – на 10 м нижче мiсця встановлення пакера.

Таблиця 3.46 – Технічні характеристики якорів типу ЯГМ

Показники |

ЯГМ-118-350, ЯГМ-118-350К |

ЯГМ-136-350, ЯГМ 136-350К |

Умовний діаметр обсадної колони, мм |

146 |

168 |

Максимальний перепад тиску, МПа |

35 |

35 |

Максимальна робоча температура, °С |

150 |

150 |

Кислотність рН робочого середовища для виконання: звичайного корозійностійкого |

>7 <7 |

>7 <7 |

Приєднувальна різь, мм: верхня за ГОСТ 633–63 нижня ліва за ГОСТ 633–63 |

73 73 |

73 89 |

Габаритні розміри, мм: зовнішній діаметр діаметр прохідного каналу |

118 46 |

136 57 |

Довжина, мм |

630 |

650 |

Маса, кг |

26 |

39 |

Роз’єднувачі колон типу РК, 3РК, 4РК (рис. 3.63, 3.64) і роз’єднувальний пристрій типу 8КПГ.010 призначені для від’єднання (або приєднання) колони НКТ у свердловині від пакера.

Процес від’єднання (або приєднання) в роз’єднувачах РК здійснюється з застосуванням канатної техніки, в 4РК – одночасно з застосуванням канатної техніки і гідравлічним шляхом (створенням тиску), в 3РК – гідравлічним шляхом, у роз’єднувальному пристрої 8КПГ.010 – обертанням. Усі вони застосовуються в комплексах канатної техніки.

Рис. 3.62 – Якір гідромеханічний ЯГМ: 1 – головка; 2 – упор; 3 – конус; 4 – гвинт;

5 – шток; 6 – шпонка; 7, 9 – ущільнююче кільце; 8 – пружинне кільце;

10 – шліпс; 11 – шліпсотримач; 12 – перевідник; 13 – запобіжне кільце;

14 – дріт

Роз’єднувач складається із частини, яка залишається з пакером, і частини, яка витягується з колоною труб. Перед витягуванням останньої в частину, яка залишається із пакером, за допомогою канатної техніки вставляється глуха пробка з замком.

На промислах ще зустрічаються пакери й інших конструкцій.

Рис. 3.63 – Роз’єднувач колони типу РК: а – виконання І; б – виконання ІІ; 1 – циліндр; 2 – верхня цанга; 3 – шток; 4 – ущільнення; 5 – центратор; 6 – нижня цанга;

7 – фіксатор; 8 – гільза; 9 – кулачок; 10 – упор; 11 – цанготримач

Рис. 3.64 – Роз’єднувачі колон типів 3РК (а), 4РК (б) і роз’єднувальний пристрій типу 8 КПГ.010 (в): а: 1 – циліндр; 2 – золотник; 3 – зрізний гвинт;

4 – стовбур; 5 – корпус; 6 – цанга; 7 – штовхач; б: 1 – перевідник; 2 – шток;

3 – корпус; 4 – стовбур; 5 – циліндр; 6 – кільця; 7 – ущільнюючі манжети;

8 – цанга; 9 – стовбур; 10 – кожух; 11 – наконечник; 12 – втулка; 13 – гвинти; в: 1 – головка; 2 – шток; 3 – ущільнення; 4 – перевідник; 5 – корпус; 6 – цанга