- •Глава 1 Планування й організація підземного ремонту свердловин 11

- •Глава 2. Підготовка свердловин до ремонту. Завершальний комплекс робіт 87

- •Глава 3. Обладнання та інструмент для підземного ремонту свердловин 291

- •Глава 1 планування й організація підземного ремонту свердловин

- •1Класифiкацiя фонду свердловин та показники ефективностi його використання

- •1.1Класифiкацiя фонду свердловин

- •1.2Показники ефективностi використання фонду свердловин

- •1.3Шляхи зменшення втрат видобутку нафти і газу із-за ремонтів свердловин

- •2Причини та класифiкацiя ремонтiв свердловин

- •2.1Причини і види зношування свердловин та експлуатаційного устаткування

- •2.2Причини ремонту свердловин

- •2.3Класифiкацiя ремонтних робiт у свердловинах

- •3Система управлiння пiдземним ремонтом свердловин

- •3.1Служби ремонту свердловин

- •3.2Джерела фiнансування пiдземного ремонту

- •3.3Планування ремонтних робiт

- •3.4Органiзацiя виконання робiт з ремонту свердловин

- •3.5Оцiнка якостi виконання ремонту

- •3.5.1.Методика оцінки і показники якості

- •3.5.2.Методика підрахунку технологічної ефективності від впровадження організаційно-технічних заходів

- •3.5.3.Методика підрахунку прибутку від впровадження робіт з інтенсифікації видобування

- •3.5.4.Методика підрахунку прибутку від вдосконалення технології і техніки капітального ремонту свердловин

- •3.6Аналiз I коректування виконання ремонтних робiт

- •3.7Стимулювання якостi I кiлькостi ремонтiв

- •3.8Контроль I облiк у процесi ремонту свердловин

- •4Планування об`ємiв робiт з поточного ремонту нафтових I газових свердловин

- •4.1Методика визначення об`ємiв ремонтних робiт за коефiцiєнтом частоти ремонтiв

- •4.2Методика визначення об`єму ремонтних робiт за мiжремонтним перiодом

- •5Визначення оптимальної кількості ремонтних бригад

- •5.1Методика на основі аналізу балансу використання календарного фонду часу ремонтних бригад

- •5.2Методика на основі аналізу балансу сумарних економічних витрат

- •5.3Методика на основі застосування теорії масового обслуговування

- •6Методика оперативного планування поточних ремонтів механізованих свердловин

- •6.1 Мета оперативного планування

- •6.2Зміна дебіту свердловини в часі

- •6.3Розподіл свердловин за групами ремонтів

- •Свердловини, які економічно доцільно ремонтувати тільки після повного зносу насоса;

- •Свердловини, на яких економічно доцільно проводити планово-попереджувальні ремонти.

- •Qo qomin – рекомендується ремонтувати свердловину після повного зносу насоса (перша група);

- •6.4 Визначення економічно доцільних термінів проведення планово- попереджувальних ремонтів

- •6.5Встановлення черговості проведення поточних ремонтів

- •6.6Порядок оперативного планування поточних ремонтів механізованих свердловин

- •Контрольні питання

- •Глава 2. Підготовка свердловин до ремонту. Завершальний комплекс робіт

- •2.1. Послiдовнiсть робiт з ремонту свердловин та їх реґламентація

- •2.1.1. Послiдовнiсть робiт з поточного ремонту свердловин

- •2.1.2. Послiдовнiсть робiт з капiтального ремонту свердловин

- •2.1.3. Реґламентація робiт з капiтального ремонту свердловин

- •2.2. Пiдготовчий та завершальний комплекси робiт з пiдземного ремонту свердловин

- •2.2.1. Пiдготовчий комплекс робiт з пiдземного ремонту

- •2.2.2. Завершальний комплекс робiт

- •2.2.3. Усунення негерметичностi обладнання гирла свердловини

- •2.3 Глушiння свердловин

- •2.3.1 Мета і способи глушіння свердловин

- •2.3.2 Вимоги до рідин глушіння

- •2.3.3 Рідини глушіння на водній основі

- •2.3.3.1 Водні рідини глушіння без твердої фази

- •2.3.3.2 Водні рідини глушіння з твердою фазою

- •2.3.3.3 Регулювання фільтраційних властивостей водних рідин глушіння

- •2.3.4 Рідини глушіння на вуглеводневій основі

- •2.3.5 Буферні блокувальні рідини

- •2.3.5.1 Блокувальні системи на водній основі

- •2.3.5.2 Блокувальні системи на вуглеводневій основі

- •2.3.5.3 Блокувальні інвертні крейдові дисперсії

- •2.3.6 Рідини глушіння свердловин і буферні рідини на основі крохмале-сольових гелів

- •2.3.7 Вибирання рідини глушіння і блокувальної рідини

- •2.3.8 Технології приготування рідин для глушіння свердловин

- •2.3.9 Технології глушіння свердловин

- •2.3.10 Особливості глушіння свердловин, продукція яких містить сірководень

- •2.3.11 Розрахунки, пов’язані з глушінням свердловин під час здійснення ремонтних робіт

- •1. Розрахунок тиску на вибої свердловини, яка простоює

- •2. Визначення густини рідини глушіння

- •3. Оцінка відносного тиску в системі пласт - свердловина

- •3. Визначення зниження тиску у свердловині після підняття із неї колони труб

- •4. Типовий розрахунок процесу підготовки і закачування розчину для глушіння свердловини

- •2.4 Дослiдження свердловин та обстеження їх стовбурів

- •2.4.1. Гiдродинамiчнi дослiдження негерметичностi експлуатацiйної колони

- •2.4.2 Промислово-геофізичні дослідження

- •2.4.3 Обстеження стовбура свердловини

- •2.5 Освоєння свердловин

- •2.5.1 Освоєння нафтових свердловин

- •2.5.2 Особливості освоєння газових свердловин

- •2.5.3 Особливості освоєння горизонтальних свердловин

- •2.5.4 Особливості освоєння морських свердловин

- •2.5.5 Особливості освоєння нагнітальних свердловин

- •2.5.6 Вибирання допустимої величини депресії тиску під час викликання припливу

- •2.6 Вимоги з техніки безпеки під час виконання підготовчих і завершальних робіт

- •2.6.1 Вимоги з техніки безпеки під час виконання вантажно-розвантажувальних робіт і транспортування обладнання

- •2.6.2 Вимоги з техніки безпеки під час здійснення підготовчих робіт біля свердловин та експлуатації обладнання

- •2.6.3 Вимоги з техніки безпеки в процесі здійснення промислово-геофізичних і вибухових робіт

- •2.6.4 Техніка безпеки в процесі освоєння свердловин

- •Контрольні питання

- •Глава 3 обладнання та iнструмент для пiдземного ремонту свердловин

- •3.1 Класифiкацiя комплексу ремонтного обладнання та iнструменту I схема його розмiщення в робочiй зонi

- •8. Агрегати для механiзацiї ремонтних I промислових робiт.

- •3.2 Пiднімальне обладнання

- •3.2.1 Вежi I щогли

- •3.2.2 Пiднімальнi механiзми

- •3.2.3 Талева система

- •3.2.4 Вибiр та експлуатацiйнi розрахунки пiднімального обладнання

- •3.3 Обладнання, яке використовується для обертання iнструменту

- •3.4 Противикидне обладнання

- •3.5 Обладнання для здiйснення технологiчних процесiв та операцiй

- •3.5.1 Насоснi устатковання

- •3.5.2 Обладнання для цементування та змішування компонентів

- •3.5.3 Автоцистерни

- •3.5.4 Пересувнi компресорнi устатковання

- •3.6 Обладнання для здiйснення допомiжних операцiй

- •3.6.1 Труби

- •3.6.1.1 Насосно-компресорнi труби

- •3.6.1.2 Бурильнi труби

- •3.6.1.3 Обсаднi труби

- •3.6.1.4 Розрахунки труб

- •3.6.2 Пакери, якори і роз’єднувачі колон

- •3.7 Агрегати для механiзацiї ремонтних I промислових робiт

- •3.7.1 Пересувний агрегат для пiдготовчих робiт з ремонту свердловин

- •3.7.2 Агрегати для встановлення анкерiв

- •3.7.3 Промисловi самонавантужувачi

- •3.7.4 Трубовози I штанговоз

- •3.7.5 Агрегат обслуговування пiднімальних устатковань

- •3.7.6 Механiзацiя під час роботи з обладнанням устатковань електровiдцентрових насосiв

- •3.7.7 Інші агрегати й устатковання

- •3.8 Засоби малої механiзацiї ремонтних робiт

- •Контрольні питання

3.5.4 Пересувнi компресорнi устатковання

Вони використовуються для подавання стиснутого газу в процесі освоєння свердловин, а також у ході здiйснення iнших технологiчних процесiв, коли перiодично необхiдно мати стиснуте повiтря.

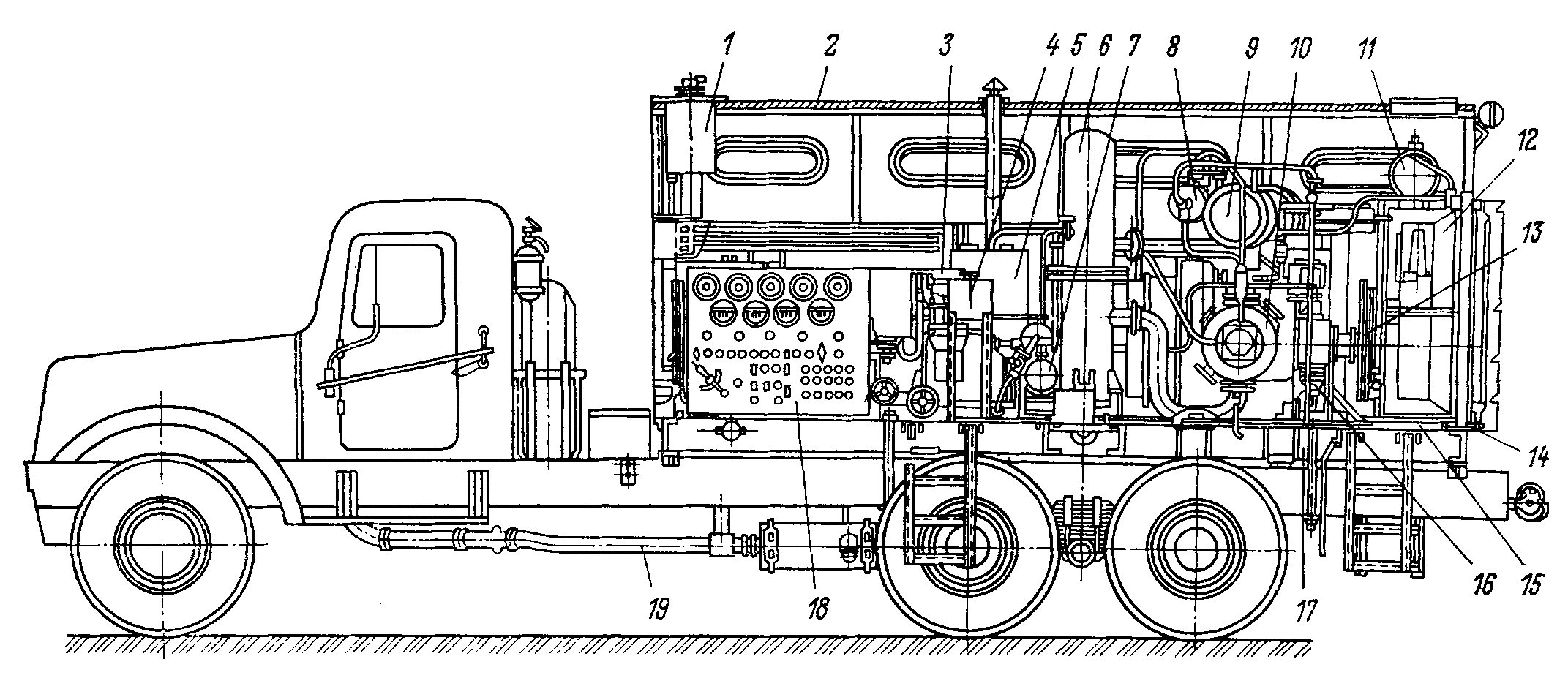

Компресорна станцiя СД-9/101М1 змонтована на рамi i крiпиться до шасi автомобiля КрАЗ-257Б1 (рис. 3.53). Для стиснення повiтря використано поршневий чотирицилiндровий компресор 2ВМ-4-9/101 з приводом вiд дизеля 2Д12Б. Станцiя забезпечує подавання 9 м3/хв повітря за тиску 9,81 МПа.

Технічна характеристика компресорної станції СД–9/101М1

Компресор |

2ВМ4–9/101 |

Потужність, яку споживає станція, кВт |

150 |

Частота обертання вала компресора, хв–1 |

750 |

Привод компресора |

Дизель 2Д12Б |

Частота обертання вала дизеля в разі номінального подавання, хв–1 |

1356 |

Подавання компресора, м3/хв |

9 |

Тиск нагнітання, МПа |

9,81 |

Відносна вологість повітря, яке стискається за 25 ºС, %, не більше |

98 |

Максимальна запиленість повітря, кг/м3 |

50 |

Охолодження компресора і стиснутого повітря |

Водяне (антифриз) |

Температура повітря на вході ºС: номінальна максимальна мінімальна |

20 45 –50 |

Місткість заправної ємності, л: палива мастила дизеля води (антифриза) дизеля води для компресора повітряного фільтра |

380 70 160 260 1,6 |

Габаритні розміри станції, враховуючи автомобіль, мм |

9650х3020х3450 |

Маса станції без автомобіля, кг |

11270 |

Загальна маса без заправки, кг |

20100 |

Рис. 3.53 – Компресорна станція СД–9/101М1: 1 – глушник; 2 – капот; 3 – повітроочисник; 4 – паливний бак; 5 – паливний бак дизеля;

6 – холодильник ІІ ступеня; 7 – підігрівач ПРЖ–600; 8 – холодильник IV ступеня; 9 – холодильник I ступеня; 10 – циліндр ІІ і IV ступеня; 11 – бак розширний; 12 – блок охолодження; 13 – клинопасова передача; 14 – водопровід; 15 – система змащування компресора; 16 – компресор 2МВ4–9/101; 17 – рама; 18 – щит керування; 19 – система підігрівання випускними газами

3.6 Обладнання для здiйснення допомiжних операцiй

До цiєї групи обладнання вiдносимо труби, пакери, якори та роз’єднувачі колон.

3.6.1 Труби

Для пiдземного ремонту свердловин використовують труби насосно-компресорнi, бурильнi та обсаднi.

3.6.1.1 Насосно-компресорнi труби

Насосно-компресорнi труби (НКТ) використовують для експлуатацiї (пiднімальнi труби) та для ремонту свердловин (технологiчнi труби). Не допускається використовувати один i той же комплект труб для експлуатацiї i для ремонту.

Таблиця 3.32 – Характеристика насосно-компресорних труб

Умовний діаметр, мм |

Зовнішній діаметр, мм |

Товщина стінки, мм |

Внутрішній діаметр, мм |

Висаджена частина, мм |

Муфта, мм |

Маса, кг |

||||||

зовнішній діаметр |

довжина до перехідної частини |

зовнішній діаметр |

довжина |

1 м гладкої труби |

муфти |

1 м труби з муфтою (за довжини труби 8 м) |

||||||

Труби гладкі |

||||||||||||

48 60 73

89 102 114 |

48,3 60,3 73,0

88,9 101,6 114,3 |

4,0 5,0 5,5 7,0 6,5 6,5 7,0 |

40,3 50,3 62,0 59,0 76,0 88,6 100,3 |

|

|

56,0 73,0 89,0

107,0 121,0 132,5 |

96 110 132

146 150 156 |

4,39 6,84 9,16 11,39 13,22 15,22 18,47 |

0,5 1,3 2,4

3,6 4,5 5,1 |

4,45 7,00 9,46 11,69 13,67 15,76 19,09 |

||

Труби з висадженими назовні кінцями |

||||||||||||

33 42 48 60 73

89

102 114 |

33,4 42,2 48,3 60,3 73,0

88,9

101,6 114,3 |

3,5 3,5 4,0 5,0 5,5 7,0 6,5 8,0 6,5 7,0 |

26,4 35,2 40,3 50,3 62,0 59,0 76,0 73,0 88,6 100,3 |

37,30 46,00 53,20 65,90 78,60

95,25

107,95 120,65 |

45 51 57 89 95

102

102 108 |

48,3 56,0 63,5 78,0 93,0

114,3

127,0 141,3 |

89 95 100 126 134

146

154 160 |

2,58 3,34 4,39 6,84 9,16 11,39 13,22 15,98 15,22 18,47 |

0,5 0,7 0,8 1,5 2,8

4,2

5,0 6,3 |

2,67 3,48 4,59 7,20 9,73 11,96 14,07 16,83 16,14 19,66 |

||

Стандарт (ГОСТ 633–80 замість ГОСТ 633–63) передбачає виготовлення сталевих безшовних насосно-компресорних труб (НКТ) гладких, з потовщеними (висадженими назовнi) кiнцями – В, гладких високогерметичних – НКМ i безмуфтових з потовщеними кiнцями – НКБ (табл. 3.32).

Труби виготовляють за точністю та якістю у двох виконаннях: А i Б. Труби всiх типiв виконання А виготовляють довжиною 10 м, а виконання Б – двох груп довжин: 1-а група – вiд 5,5 до 8,5 м; 2-а група – від 8,5 до 10 м.

Гладкi труби виконання Б виготовляють груп мiцностi Д, К, Е iз термозмiцненими кiнцями (ТЗК) довжиною, яка перевищує довжину різі не менше ніж на 50 мм (табл. 3.33).

Таблиця 3.33 – Міцнісна характеристика насосно-компресорних труб

Показники |

Група міцності сталі |

Межа текучості, МПа |

Умовний діаметр труб, мм |

|||||

48 |

60 |

73 |

89 |

102 |

114 |

|||

Зрушуюче навантаження різьової з’єднини нерівноміцних труб, кН

Зрушуюче навантаження, за якого напруга в тілі труби сягає межі текучості, кН

Внутрішній тиск, за якого напруга в тілі труби сягає межі текучості, МПа

Зминаючий тиск, МПа

Площа поперечного перерізу тіла труби, см2 Площа поперечного перерізу каналу, см2 |

Д К Е Л М

Д К Е Л М

Д К Е Л М

Д К Е Л М

–

– |

380 500 550 650 750

380 500 550 650 750

380 500 550 650 750

380 500 550 650 750

–

– |

119 156 171,5 203 234

211 278 306 361 412

63,1 83,0 91,3 107,9 124,5

40,8 49,7 56,7 64,6 74,5

5,56

12,75 |

208 274 301,5 356 411

330 435 447 565 652

63,1 83,0 91,3 107,9 124,5

43,2 53,0 60,4 68,9 79,5

8,68

19,87 |

294 387 426 503 580

443 583 641 758 874

59,2 75,3 82,9 97,9 113,0

39,5 47,8 54,7 62,1 71,7

11,66

30,19 |

446 585 645 760 877

639 840 925 1092 1260

55,5 73,0 80,3 94,9 109,5

39,5 47,3 54,1 61,5 71,0

16,70

45,36 |

459 602 664 782 903

737 970 1068 1261 1455

48,5 63,8 70,3 82,9 95,7

31,3 37,3 42,0 48,5 56,0

19,41

61,62 |

567 746 822 969 1118

896 1180 1297 1534 1770

46,5 61,2 67,3 79,5 91,8

29,7 35,3 39,8 45,9 53,0

23,6

79,0 |

Дiаметр НКТ складає 27-114 мм (27; 33; 42; 48; 60; 73; 89; 102; 114 мм – заокруглений зовнiшний дiаметр) з товщиною стiнки для рiзних труб 3,5 – 8 мм (3,0; 3,5; 4; 5; 5,5; 6,5; 7,0; 8,0 мм).

На кожну трубу на вiдстанi 0,4-0,6 м вiд її кiнця наносять ударним способом i накатуванням маркування: умовний дiаметр труби в мiлiметрах; номер труби; групу мiцностi (Д; К; Е; Л; М; Р); товщину стiнки в мiлiметрах (для труб з умовним дiаметром 73 i 89 мм); товарний знак пiдприємства – виробника; мiсяць i рiк випуску. Місце нанесення маркування обводиться або підкреслюється стійкою світлою фарбою. Поряд із цим маркуванням наносять маркування такою ж фарбою (крiм труб дiаметром 27-48 мм): умовного дiаметру труби в мiлiметрах; групу мiцностi; товщину стiнки в мiлiметрах (для труб з умовним дiаметром 73 i 89 мм); довжину труби в сантиметрах; масу труби в кiлограмах; тип труби (крiм гладких); вид виконання (для труб виконання А); назву або товарний знак пiдприємства-виробника.

Для труб з умовними діаметрами 27-48мм, замість маркування фарбою, наноситься маркування ударним способом або накатуванням на металеву бірку, яка надійно прикріплюється до пакету труб.

Умовне позначення муфт повинно включати: тип труби (крім муфт до гладких труб), умовний діаметр, групу міцності та позначення стандарту 633 ‑ 80.

Наприклад, труби з сталі групи міцності Е з умовним діаметром 60мм, товщиною стінки 5мм і муфти до них позначаються таким чином:

60х5 – Е ГОСТ 633 – 80 – гладкі труби; |

60 – Е ГОСТ 633 – 80 – муфти до цих труб; |

В – 60х5 – Е ГОСТ 633 – 80 – труби з потовщеними кінцями; |

В – 60 – Е ГОСТ 633 – 80 – муфти до цих труб; |

НКМ – 60х5 – Е ГОСТ 633 – 80 – гладкі високогермитичні труби; |

НКМ – 60 – Е ГОСТ 633 – 80 – муфти до цих труб; |

60х5 – ТУК – Е ГОСТ 633 – 80 – гладкі труби з термоміцними кінцями; |

НКБ – 60х5 – Е ГОСТ 633 – 80 – труби безмуфтові з потовщеними кінцями. |

Перед опусканням у свердловину НКТ (особливо в разу застосування штангових насосів або за наявності відкладів парафіну, солей, гіпсу) внутрішній діаметр і загальна зігнутість перевіряються оправкою.

Граничні глибини опускання НКТ подано в табл. 3.34.

Таблиця 3.34 – Граничні (із умови міцності) глибини опускання однорозмірних колон гладких НКТ, м

Умовний діа-метр НКТ, мм |

Товщина стінки, мм |

Марка сталі |

||||

Д |

К |

Е |

Л |

М |

||

48 60 73 73 89 102 114 |

4,0 5,0 5,5 7,0 6,5 6,5 7,0 |

1783 1981 2072 1677 2174 1939 1980 |

2337 2609 2727 2207 2852 2543 2605 |

2569 2871 3002 2430 3145 2805 2870 |

3041 3390 3544 2869 3705 3303 3383 |

3505 3914 4087 3308 4275 3815 3903 |