- •Глава 1 Планування й організація підземного ремонту свердловин 11

- •Глава 2. Підготовка свердловин до ремонту. Завершальний комплекс робіт 87

- •Глава 3. Обладнання та інструмент для підземного ремонту свердловин 291

- •Глава 1 планування й організація підземного ремонту свердловин

- •1Класифiкацiя фонду свердловин та показники ефективностi його використання

- •1.1Класифiкацiя фонду свердловин

- •1.2Показники ефективностi використання фонду свердловин

- •1.3Шляхи зменшення втрат видобутку нафти і газу із-за ремонтів свердловин

- •2Причини та класифiкацiя ремонтiв свердловин

- •2.1Причини і види зношування свердловин та експлуатаційного устаткування

- •2.2Причини ремонту свердловин

- •2.3Класифiкацiя ремонтних робiт у свердловинах

- •3Система управлiння пiдземним ремонтом свердловин

- •3.1Служби ремонту свердловин

- •3.2Джерела фiнансування пiдземного ремонту

- •3.3Планування ремонтних робiт

- •3.4Органiзацiя виконання робiт з ремонту свердловин

- •3.5Оцiнка якостi виконання ремонту

- •3.5.1.Методика оцінки і показники якості

- •3.5.2.Методика підрахунку технологічної ефективності від впровадження організаційно-технічних заходів

- •3.5.3.Методика підрахунку прибутку від впровадження робіт з інтенсифікації видобування

- •3.5.4.Методика підрахунку прибутку від вдосконалення технології і техніки капітального ремонту свердловин

- •3.6Аналiз I коректування виконання ремонтних робiт

- •3.7Стимулювання якостi I кiлькостi ремонтiв

- •3.8Контроль I облiк у процесi ремонту свердловин

- •4Планування об`ємiв робiт з поточного ремонту нафтових I газових свердловин

- •4.1Методика визначення об`ємiв ремонтних робiт за коефiцiєнтом частоти ремонтiв

- •4.2Методика визначення об`єму ремонтних робiт за мiжремонтним перiодом

- •5Визначення оптимальної кількості ремонтних бригад

- •5.1Методика на основі аналізу балансу використання календарного фонду часу ремонтних бригад

- •5.2Методика на основі аналізу балансу сумарних економічних витрат

- •5.3Методика на основі застосування теорії масового обслуговування

- •6Методика оперативного планування поточних ремонтів механізованих свердловин

- •6.1 Мета оперативного планування

- •6.2Зміна дебіту свердловини в часі

- •6.3Розподіл свердловин за групами ремонтів

- •Свердловини, які економічно доцільно ремонтувати тільки після повного зносу насоса;

- •Свердловини, на яких економічно доцільно проводити планово-попереджувальні ремонти.

- •Qo qomin – рекомендується ремонтувати свердловину після повного зносу насоса (перша група);

- •6.4 Визначення економічно доцільних термінів проведення планово- попереджувальних ремонтів

- •6.5Встановлення черговості проведення поточних ремонтів

- •6.6Порядок оперативного планування поточних ремонтів механізованих свердловин

- •Контрольні питання

- •Глава 2. Підготовка свердловин до ремонту. Завершальний комплекс робіт

- •2.1. Послiдовнiсть робiт з ремонту свердловин та їх реґламентація

- •2.1.1. Послiдовнiсть робiт з поточного ремонту свердловин

- •2.1.2. Послiдовнiсть робiт з капiтального ремонту свердловин

- •2.1.3. Реґламентація робiт з капiтального ремонту свердловин

- •2.2. Пiдготовчий та завершальний комплекси робiт з пiдземного ремонту свердловин

- •2.2.1. Пiдготовчий комплекс робiт з пiдземного ремонту

- •2.2.2. Завершальний комплекс робiт

- •2.2.3. Усунення негерметичностi обладнання гирла свердловини

- •2.3 Глушiння свердловин

- •2.3.1 Мета і способи глушіння свердловин

- •2.3.2 Вимоги до рідин глушіння

- •2.3.3 Рідини глушіння на водній основі

- •2.3.3.1 Водні рідини глушіння без твердої фази

- •2.3.3.2 Водні рідини глушіння з твердою фазою

- •2.3.3.3 Регулювання фільтраційних властивостей водних рідин глушіння

- •2.3.4 Рідини глушіння на вуглеводневій основі

- •2.3.5 Буферні блокувальні рідини

- •2.3.5.1 Блокувальні системи на водній основі

- •2.3.5.2 Блокувальні системи на вуглеводневій основі

- •2.3.5.3 Блокувальні інвертні крейдові дисперсії

- •2.3.6 Рідини глушіння свердловин і буферні рідини на основі крохмале-сольових гелів

- •2.3.7 Вибирання рідини глушіння і блокувальної рідини

- •2.3.8 Технології приготування рідин для глушіння свердловин

- •2.3.9 Технології глушіння свердловин

- •2.3.10 Особливості глушіння свердловин, продукція яких містить сірководень

- •2.3.11 Розрахунки, пов’язані з глушінням свердловин під час здійснення ремонтних робіт

- •1. Розрахунок тиску на вибої свердловини, яка простоює

- •2. Визначення густини рідини глушіння

- •3. Оцінка відносного тиску в системі пласт - свердловина

- •3. Визначення зниження тиску у свердловині після підняття із неї колони труб

- •4. Типовий розрахунок процесу підготовки і закачування розчину для глушіння свердловини

- •2.4 Дослiдження свердловин та обстеження їх стовбурів

- •2.4.1. Гiдродинамiчнi дослiдження негерметичностi експлуатацiйної колони

- •2.4.2 Промислово-геофізичні дослідження

- •2.4.3 Обстеження стовбура свердловини

- •2.5 Освоєння свердловин

- •2.5.1 Освоєння нафтових свердловин

- •2.5.2 Особливості освоєння газових свердловин

- •2.5.3 Особливості освоєння горизонтальних свердловин

- •2.5.4 Особливості освоєння морських свердловин

- •2.5.5 Особливості освоєння нагнітальних свердловин

- •2.5.6 Вибирання допустимої величини депресії тиску під час викликання припливу

- •2.6 Вимоги з техніки безпеки під час виконання підготовчих і завершальних робіт

- •2.6.1 Вимоги з техніки безпеки під час виконання вантажно-розвантажувальних робіт і транспортування обладнання

- •2.6.2 Вимоги з техніки безпеки під час здійснення підготовчих робіт біля свердловин та експлуатації обладнання

- •2.6.3 Вимоги з техніки безпеки в процесі здійснення промислово-геофізичних і вибухових робіт

- •2.6.4 Техніка безпеки в процесі освоєння свердловин

- •Контрольні питання

- •Глава 3 обладнання та iнструмент для пiдземного ремонту свердловин

- •3.1 Класифiкацiя комплексу ремонтного обладнання та iнструменту I схема його розмiщення в робочiй зонi

- •8. Агрегати для механiзацiї ремонтних I промислових робiт.

- •3.2 Пiднімальне обладнання

- •3.2.1 Вежi I щогли

- •3.2.2 Пiднімальнi механiзми

- •3.2.3 Талева система

- •3.2.4 Вибiр та експлуатацiйнi розрахунки пiднімального обладнання

- •3.3 Обладнання, яке використовується для обертання iнструменту

- •3.4 Противикидне обладнання

- •3.5 Обладнання для здiйснення технологiчних процесiв та операцiй

- •3.5.1 Насоснi устатковання

- •3.5.2 Обладнання для цементування та змішування компонентів

- •3.5.3 Автоцистерни

- •3.5.4 Пересувнi компресорнi устатковання

- •3.6 Обладнання для здiйснення допомiжних операцiй

- •3.6.1 Труби

- •3.6.1.1 Насосно-компресорнi труби

- •3.6.1.2 Бурильнi труби

- •3.6.1.3 Обсаднi труби

- •3.6.1.4 Розрахунки труб

- •3.6.2 Пакери, якори і роз’єднувачі колон

- •3.7 Агрегати для механiзацiї ремонтних I промислових робiт

- •3.7.1 Пересувний агрегат для пiдготовчих робiт з ремонту свердловин

- •3.7.2 Агрегати для встановлення анкерiв

- •3.7.3 Промисловi самонавантужувачi

- •3.7.4 Трубовози I штанговоз

- •3.7.5 Агрегат обслуговування пiднімальних устатковань

- •3.7.6 Механiзацiя під час роботи з обладнанням устатковань електровiдцентрових насосiв

- •3.7.7 Інші агрегати й устатковання

- •3.8 Засоби малої механiзацiї ремонтних робiт

- •Контрольні питання

3.3 Обладнання, яке використовується для обертання iнструменту

Група цього обладнання включає ротор i вертлюг з промивальним шлангом.

Ротор призначений для обертання колони труб у свердловинi, для пiдтримування труб під час розвантаження талевої системи, а також для виконання ловильних i допомiжних робiт.

Технічна характеристика ротора Р-360-Ш14М

Діаметр прохідного отвору, мм |

360 |

Найбільше статичне навантаження на стіл ротора, кН |

1200 |

Найбільший крутний момент, Н . м |

1230 |

Найбільша швидкість обертання стовбура ротора, хв1 |

200 |

Передатне число зубчастої конічної передачі |

3,29 |

Кількість зубів: |

|

на ведучій шестерні |

17 |

на вінці |

56 |

Модуль зачеплення |

14 |

Габаритні розміри ротора, мм: |

|

без рами |

1385х925х510 |

з рамою |

1385х925х520 |

Маса ротора, кг: |

|

без рами |

1230 |

з рамою |

1330 |

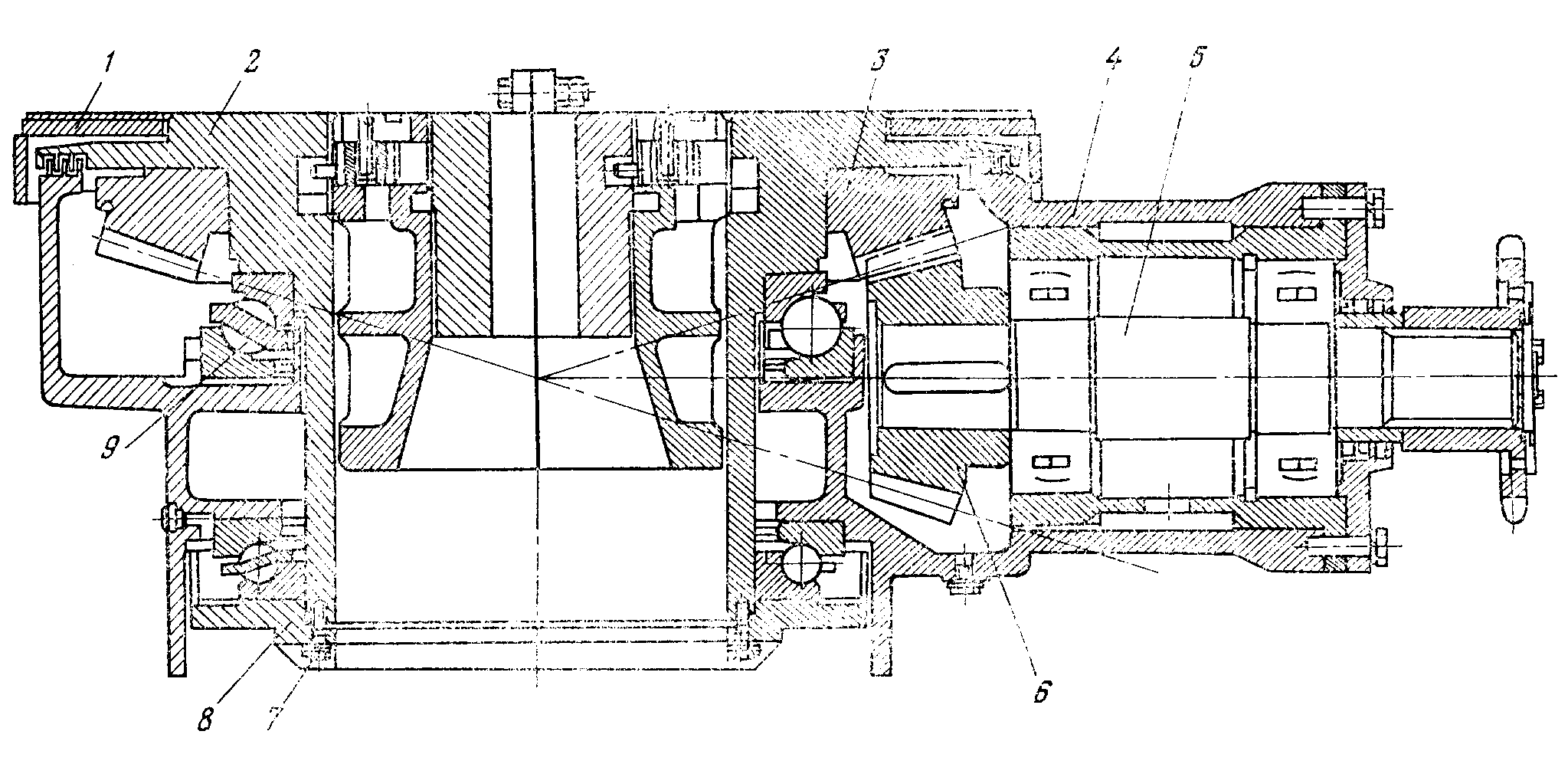

Він являє собою конiчний редуктор, ведена шестерня якого насаджена на стiл, опирається на роликовий сферичний опорний пiдчіпник станини (рис. 3.33, 3.34). Станина ротора сприймає і передає на основу всі навантаження, які виникають у процесі обертання і спуско-піднімальних операцій. Внутрішня частина станини являє собою масляну ванну. Стіл ротора обертається на підчіпниках кочення, якість яких визначає довговічність ротора. У столi, за допомогою клямок, фiксуються вкладишi-затискачi для ведучої бурильної труби. Привод ротора здiйснюється через вал з малою конiчною шестернею механiчним (ланцюгова або карданна передача) вiд двигуна чи гiдравлiчним (за схемою насос-гiдравлiчний двигун) способом.

Стіл ротора оснащений пристроєм для його штопоріння. Ротори всіх типів встановлюють рівно по центру свердловини.

Під час експлуатації ротора потрібно спостерігати за рівнем масла в масляній ванні, промивати поверхню стола ротора, щоб запобігти попаданню розчину або соленої води в масляну ванну, стежити за температурою підчіпників, справністю штопорного пристрою.

Рис. 3.33 – Ротор Р360–Ш14М: 1 – кожух; 2 – стіл; 3 – вінець конічний зубчастий; 4 – станина; 5 – роторний вал; 6 – конічна передача; 7 – болт; 8 – накривка; 9 – упорний підчіпник

Рис. 3.34 – Ротор Р560–Ш 8: 1 – станина; 2 – стіл ротора; 3 – кулькопідчипник; 4 – нижня опора; 5, 6 – кільця; 7 – сепаратор; 8 – вал ротора; 9 – вкладки; 10 – затискачі

Роторне устатковання УРК–50 складається з ротора Р360–Ш14М, електродвигуна, тришвидкісної коробки передач, вузла гідророзкріплювача, які змонтовано на одній рамі. Воно комплектується ключами КГП (з гідравлічним приводом) і напівавтоматичним спайдером КМУ–02; застосовується для роботи на морських основах.

Технічна характеристика роторного устатковання УРК-50 така:

Найбільше статичне навантаження на стіл, кН |

1200 |

Діаметр прохідного отвору стола, мм |

360 |

Частота обертання стола (с-1) для передачі І ІІ ІІІ |

0,33 1,03 1,63 |

Потужність приводу, кВт |

30 |

Габаритні розміри, мм |

4350х1250х1130 |

Маса, кг |

3200 |

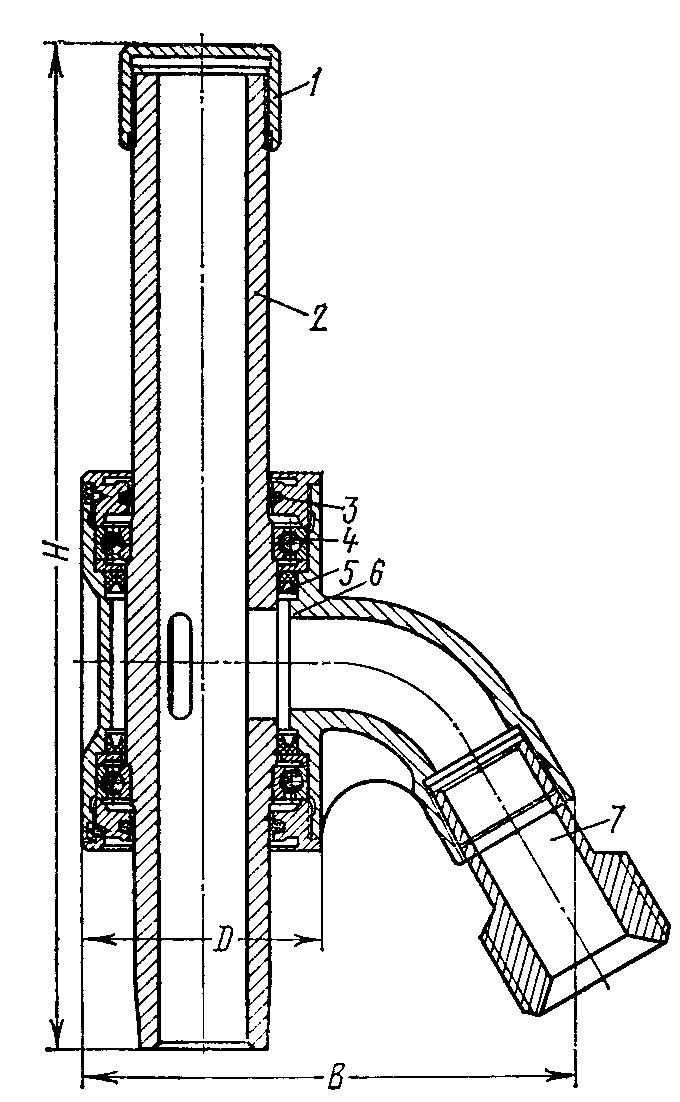

Рис. 3.35 – Промивальний вертлюг ВП: 1 – ковпак; 2 – стовбур; 3 – повстяне ущільнення; 4 – опора стовбура; 5 – манжета; 6 – корпус з відводом; 7 ‑ швидкозбірна з’єднина

Промивальний вертлюг (ВП) призначений для прокачування через нього промивальної рідини до вибою свердловини (рис. 3.35). Він складається з стовбура і корпуса з відводом під промивальний шланг. З’єднина шланга з вертлюгом швидкознімна. На стовбурі під ковпаком, нагвинченим на верхню частину стовбура, закріплюють трубний елеватор. Корпус вертлюга сприймає навантаження від ваги промивального шланга і тиску прокачуваної рідини, а все навантаження від колони труб передається на стовбур вертлюга. Промивальний вертлюг пiдвішують до елеватора таким чином, щоб навантаження, прикладене до нього, вiд труб передавалась на елеватор через наскрiзний стовбур вертлюга, обминаючи його корпус, навантажений тiльки внутрiшним тиском закачуваної рiдини. Зазори мiж корпусом i стовбуром вертлюга герметизують спецiальними ущiльненнями.

Таблиця 3.15 – Технічна характеристика промивальних вертлюгів типу ВП

Показники |

ВП50х160 |

ВП80х200 |

Вантажопідіймальність, кН |

50 |

80 |

Діаметр прохідного отвору |

|

|

стовбура корпусу, мм |

50 |

75 |

Тиск прокачуваної рідини, МПа: |

|

|

робочий |

16 |

20 |

пробний |

24 |

30 |

Різь за ГОСТ 633—80 |

|

|

для умовного діаметра труб, мм: |

|

|

на кінці стовбура |

73 |

114 |

на відводі |

60 |

1389 |

Габаритні розміри, мм: |

|

|

висота |

732 |

880 |

ширина |

270 |

410 |

діаметр корпусу |

160 |

200 |

Маса, кг |

41 |

90 |

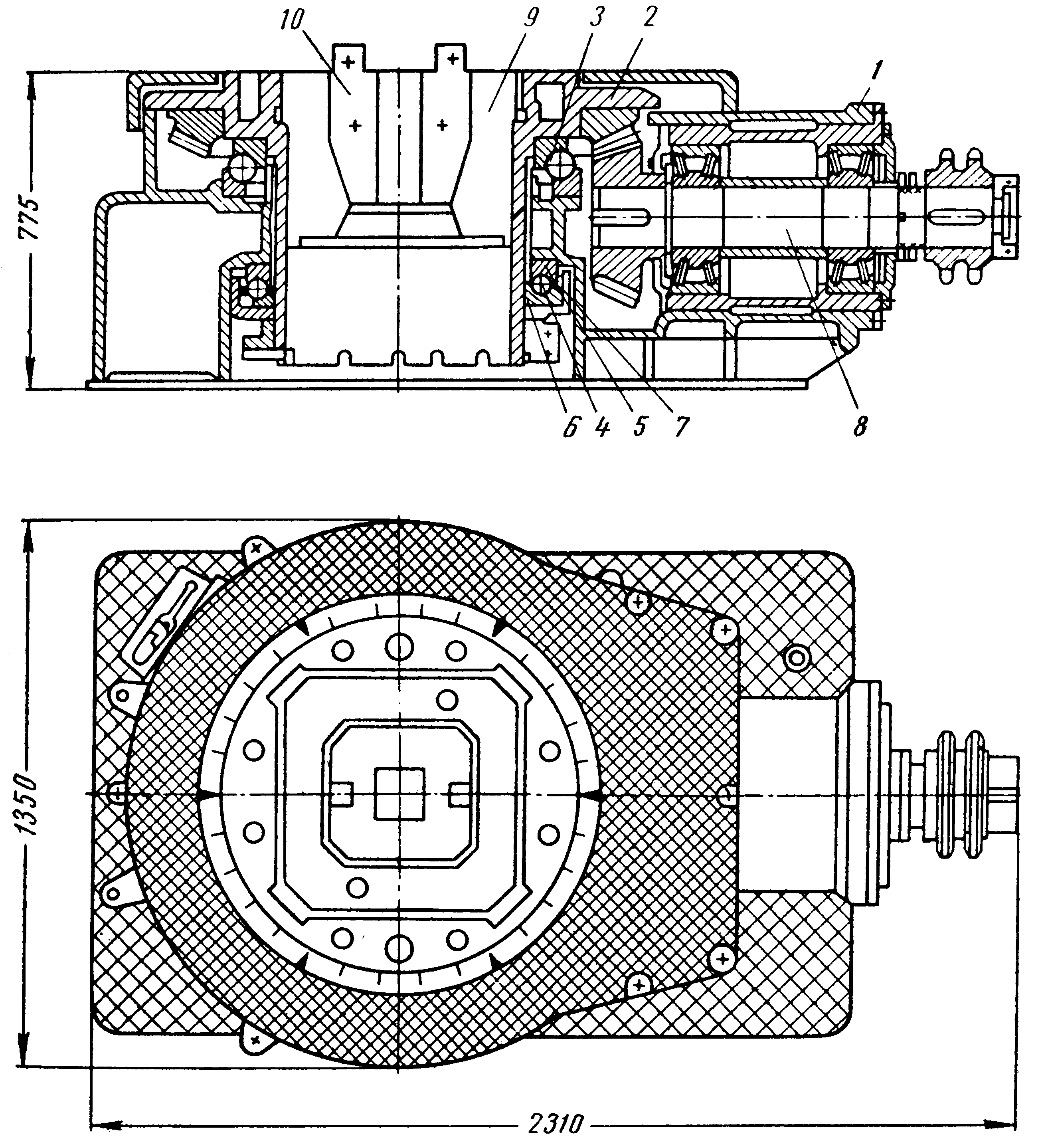

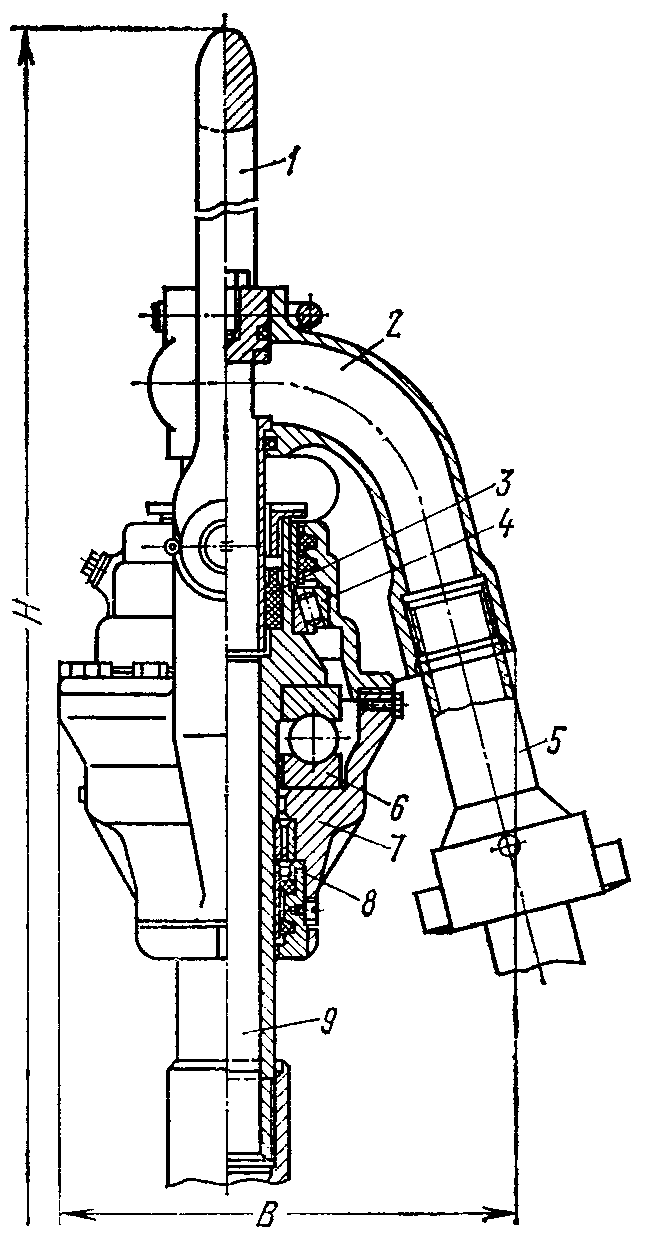

Експлуатацiйний вертлюг (ВЕ) за своєю конструкцiєю аналогiчний вертлюгам бурових устатковань. Вiн складається з двох основних частин (рис. 3.36): нерухомої, яка включає в себе корпус, покришку, сергу (штропи) i вiдвiд бокової труби, що за допомогою гнучкого промивального шланга з’єднується iз стояком, через котрий прокачується промивальна рiдина насосами; та рухомої у вигляді пустотiлого цилiндра – стовбура iз системою двох радіальних та одного опорного пiдчіпникiв i сальникiв, на нижньому його кiнцi нарiзана рiзь пiд перевiдник для приєднання труб. У покришці вертлюга є отвір, який закритий пробкою з покажчиком рівня масла і отворами для відведення його пари. Відпрацьоване масло виливається через спеціальний отвір у нижній частині корпусу. Відвід закінчується різзю для під’єднання штуцера швидкознімної з’єднини. Вантажопiднімальнiсть вертлюгiв складає 500 i 800 кН. Вертлюг пiдвiшують за сергу до гака талевої системи, а його стовбур з'єднують з ведучою трубою, використовуючи рiзьову з'єднину. Конструкція вертлюга дає змогу згвинчувати і розгвинчувати робочу трубу за допомогою автомата АПР – 2ВБ.

Рис. 3.36 – Експлуатаційний вертлюг ВЕ-50: 1 – серга; 2 – відвід; 3 – манжетне ущільнення; 4 – верхня опора; 5 – швидкозбірна з’єднина; 6 – основна опора; 7 – корпус; 8 – нижня опора; 9 – стовбур

Таблиця 3.16 – Технічна характеристика експлуатаційних вертлюгів типу ВЕ

Показники |

ВЕ-50 |

ВЕ-80 |

Максимальне навантаження на стовбур, кН |

500 |

800 |

Частота обертання стовбура, с-1 |

1,66 |

1,66 |

Діаметр прохідного отвору, мм |

60 |

75 |

Максимальний тиск |

|

|

прокачуваної рідини, МПа |

16 |

20 |

Приєднувальна різь для умовного діаметра труб, мм: |

|

|

на стовбурі вертлюга під перевідник |

|

|

(ГОСТ 631—75) |

89 |

114 |

на відводі (ГОСТ 633—80) |

73 |

1389 |

Габаритні розміри, мм: |

|

|

висота |

1410 |

1750 |

ширина |

502 |

740 |

ширина по осі пальця |

370 |

598 |

Маса, кг |

185 |

555 |

Перед з’єднуванням вертлюга з ведучою трубою необхiдно перевiрити: плавнiсть руху стовбура, надiйнiсть крiплення його деталей, рiвень мастила, стан з’єднин, ущiльнень, штропа, пальцiв корпусу вертлюга i вiдсутнiсть на них трiщин. У процесi експлуатацiї необхідно спостерігати за станом підчіпників, ущільнювачів і перевідників, особливу увагу необхiдно надати температурi нагрiвання пiдчіпникiв i ступеню затягування ущiльнення – за необхiдностi його необхiдно вiдрегулювати. Змащують вертлюг у вiдповiдностi з картою змащування у встановленi термiни.

Промивальний шланг служить для гнучкого з’єднання вертлюга зі стояком, через який подають рiдину. У рядi випадкiв його з’єднують з горизонтальною частиною нагнiтального манiфольда, а середню частину з допомогою хомута пiдвiшують до вежі або щогли. Довжина промивальних шлангiв складає 18 м, а внутрiшнiй дiаметр змiнюється вiд 38 до 90 мм. Кiнцi шланга привулканiзовано до штуцерiв i надiйно з’єднано з ними. Промивальнi шланги розрахованi на робочий тиск 10, 15 i 20 МПа. Їх виготовляють із нафтомаслостійкої і стійкої до абразивного зношування гуми.

У процесi експлуатацiї шланг повинен бути обкручений по спiралi тросом, що виключає самовiльне перемiщення кiнцiв шланга у випадку його руйнування.