- •Глава 1 Планування й організація підземного ремонту свердловин 11

- •Глава 2. Підготовка свердловин до ремонту. Завершальний комплекс робіт 87

- •Глава 3. Обладнання та інструмент для підземного ремонту свердловин 291

- •Глава 1 планування й організація підземного ремонту свердловин

- •1Класифiкацiя фонду свердловин та показники ефективностi його використання

- •1.1Класифiкацiя фонду свердловин

- •1.2Показники ефективностi використання фонду свердловин

- •1.3Шляхи зменшення втрат видобутку нафти і газу із-за ремонтів свердловин

- •2Причини та класифiкацiя ремонтiв свердловин

- •2.1Причини і види зношування свердловин та експлуатаційного устаткування

- •2.2Причини ремонту свердловин

- •2.3Класифiкацiя ремонтних робiт у свердловинах

- •3Система управлiння пiдземним ремонтом свердловин

- •3.1Служби ремонту свердловин

- •3.2Джерела фiнансування пiдземного ремонту

- •3.3Планування ремонтних робiт

- •3.4Органiзацiя виконання робiт з ремонту свердловин

- •3.5Оцiнка якостi виконання ремонту

- •3.5.1.Методика оцінки і показники якості

- •3.5.2.Методика підрахунку технологічної ефективності від впровадження організаційно-технічних заходів

- •3.5.3.Методика підрахунку прибутку від впровадження робіт з інтенсифікації видобування

- •3.5.4.Методика підрахунку прибутку від вдосконалення технології і техніки капітального ремонту свердловин

- •3.6Аналiз I коректування виконання ремонтних робiт

- •3.7Стимулювання якостi I кiлькостi ремонтiв

- •3.8Контроль I облiк у процесi ремонту свердловин

- •4Планування об`ємiв робiт з поточного ремонту нафтових I газових свердловин

- •4.1Методика визначення об`ємiв ремонтних робiт за коефiцiєнтом частоти ремонтiв

- •4.2Методика визначення об`єму ремонтних робiт за мiжремонтним перiодом

- •5Визначення оптимальної кількості ремонтних бригад

- •5.1Методика на основі аналізу балансу використання календарного фонду часу ремонтних бригад

- •5.2Методика на основі аналізу балансу сумарних економічних витрат

- •5.3Методика на основі застосування теорії масового обслуговування

- •6Методика оперативного планування поточних ремонтів механізованих свердловин

- •6.1 Мета оперативного планування

- •6.2Зміна дебіту свердловини в часі

- •6.3Розподіл свердловин за групами ремонтів

- •Свердловини, які економічно доцільно ремонтувати тільки після повного зносу насоса;

- •Свердловини, на яких економічно доцільно проводити планово-попереджувальні ремонти.

- •Qo qomin – рекомендується ремонтувати свердловину після повного зносу насоса (перша група);

- •6.4 Визначення економічно доцільних термінів проведення планово- попереджувальних ремонтів

- •6.5Встановлення черговості проведення поточних ремонтів

- •6.6Порядок оперативного планування поточних ремонтів механізованих свердловин

- •Контрольні питання

- •Глава 2. Підготовка свердловин до ремонту. Завершальний комплекс робіт

- •2.1. Послiдовнiсть робiт з ремонту свердловин та їх реґламентація

- •2.1.1. Послiдовнiсть робiт з поточного ремонту свердловин

- •2.1.2. Послiдовнiсть робiт з капiтального ремонту свердловин

- •2.1.3. Реґламентація робiт з капiтального ремонту свердловин

- •2.2. Пiдготовчий та завершальний комплекси робiт з пiдземного ремонту свердловин

- •2.2.1. Пiдготовчий комплекс робiт з пiдземного ремонту

- •2.2.2. Завершальний комплекс робiт

- •2.2.3. Усунення негерметичностi обладнання гирла свердловини

- •2.3 Глушiння свердловин

- •2.3.1 Мета і способи глушіння свердловин

- •2.3.2 Вимоги до рідин глушіння

- •2.3.3 Рідини глушіння на водній основі

- •2.3.3.1 Водні рідини глушіння без твердої фази

- •2.3.3.2 Водні рідини глушіння з твердою фазою

- •2.3.3.3 Регулювання фільтраційних властивостей водних рідин глушіння

- •2.3.4 Рідини глушіння на вуглеводневій основі

- •2.3.5 Буферні блокувальні рідини

- •2.3.5.1 Блокувальні системи на водній основі

- •2.3.5.2 Блокувальні системи на вуглеводневій основі

- •2.3.5.3 Блокувальні інвертні крейдові дисперсії

- •2.3.6 Рідини глушіння свердловин і буферні рідини на основі крохмале-сольових гелів

- •2.3.7 Вибирання рідини глушіння і блокувальної рідини

- •2.3.8 Технології приготування рідин для глушіння свердловин

- •2.3.9 Технології глушіння свердловин

- •2.3.10 Особливості глушіння свердловин, продукція яких містить сірководень

- •2.3.11 Розрахунки, пов’язані з глушінням свердловин під час здійснення ремонтних робіт

- •1. Розрахунок тиску на вибої свердловини, яка простоює

- •2. Визначення густини рідини глушіння

- •3. Оцінка відносного тиску в системі пласт - свердловина

- •3. Визначення зниження тиску у свердловині після підняття із неї колони труб

- •4. Типовий розрахунок процесу підготовки і закачування розчину для глушіння свердловини

- •2.4 Дослiдження свердловин та обстеження їх стовбурів

- •2.4.1. Гiдродинамiчнi дослiдження негерметичностi експлуатацiйної колони

- •2.4.2 Промислово-геофізичні дослідження

- •2.4.3 Обстеження стовбура свердловини

- •2.5 Освоєння свердловин

- •2.5.1 Освоєння нафтових свердловин

- •2.5.2 Особливості освоєння газових свердловин

- •2.5.3 Особливості освоєння горизонтальних свердловин

- •2.5.4 Особливості освоєння морських свердловин

- •2.5.5 Особливості освоєння нагнітальних свердловин

- •2.5.6 Вибирання допустимої величини депресії тиску під час викликання припливу

- •2.6 Вимоги з техніки безпеки під час виконання підготовчих і завершальних робіт

- •2.6.1 Вимоги з техніки безпеки під час виконання вантажно-розвантажувальних робіт і транспортування обладнання

- •2.6.2 Вимоги з техніки безпеки під час здійснення підготовчих робіт біля свердловин та експлуатації обладнання

- •2.6.3 Вимоги з техніки безпеки в процесі здійснення промислово-геофізичних і вибухових робіт

- •2.6.4 Техніка безпеки в процесі освоєння свердловин

- •Контрольні питання

- •Глава 3 обладнання та iнструмент для пiдземного ремонту свердловин

- •3.1 Класифiкацiя комплексу ремонтного обладнання та iнструменту I схема його розмiщення в робочiй зонi

- •8. Агрегати для механiзацiї ремонтних I промислових робiт.

- •3.2 Пiднімальне обладнання

- •3.2.1 Вежi I щогли

- •3.2.2 Пiднімальнi механiзми

- •3.2.3 Талева система

- •3.2.4 Вибiр та експлуатацiйнi розрахунки пiднімального обладнання

- •3.3 Обладнання, яке використовується для обертання iнструменту

- •3.4 Противикидне обладнання

- •3.5 Обладнання для здiйснення технологiчних процесiв та операцiй

- •3.5.1 Насоснi устатковання

- •3.5.2 Обладнання для цементування та змішування компонентів

- •3.5.3 Автоцистерни

- •3.5.4 Пересувнi компресорнi устатковання

- •3.6 Обладнання для здiйснення допомiжних операцiй

- •3.6.1 Труби

- •3.6.1.1 Насосно-компресорнi труби

- •3.6.1.2 Бурильнi труби

- •3.6.1.3 Обсаднi труби

- •3.6.1.4 Розрахунки труб

- •3.6.2 Пакери, якори і роз’єднувачі колон

- •3.7 Агрегати для механiзацiї ремонтних I промислових робiт

- •3.7.1 Пересувний агрегат для пiдготовчих робiт з ремонту свердловин

- •3.7.2 Агрегати для встановлення анкерiв

- •3.7.3 Промисловi самонавантужувачi

- •3.7.4 Трубовози I штанговоз

- •3.7.5 Агрегат обслуговування пiднімальних устатковань

- •3.7.6 Механiзацiя під час роботи з обладнанням устатковань електровiдцентрових насосiв

- •3.7.7 Інші агрегати й устатковання

- •3.8 Засоби малої механiзацiї ремонтних робiт

- •Контрольні питання

3.2.4 Вибiр та експлуатацiйнi розрахунки пiднімального обладнання

Основним критерiєм для вибору пiднімального обладнання – вежi (щогли), пiднімача, талевої системи – є його вантажопiднімальнiсть.

У процесi пiдземного ремонту на вежу (щоглу) дiють вертикальнi та горизонтальнi навантаження. Вибiр вежi (щогли) здiйснюють за вертикальними навантаженнями, для чого визначають максимальну величину навантаження, яка може мати мiсце в ході ремонту, тобто вибiр здiйснюють у залежностi вiд рiзновидностi поточного i капiтального ремонту та категорiї складностi.

Вибiр обладнання та розрахунки здiйснюємо у такiй послiдовностi.

1. Визначаємо максимальне навантаження на пiднімальний гак, яке дiятиме під час виконання робiт з пiдземного ремонту.

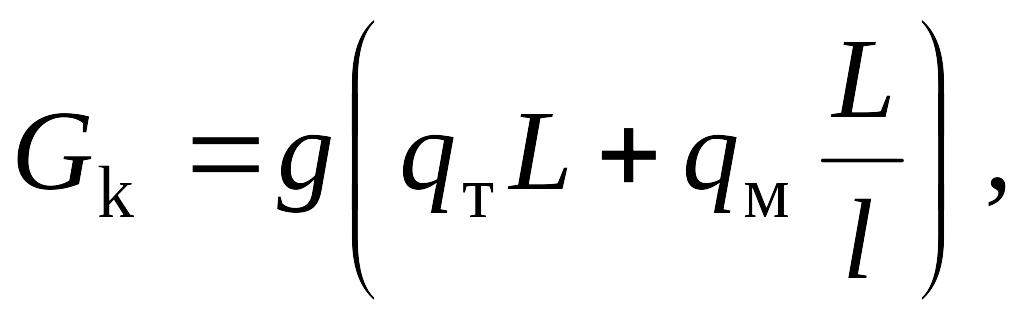

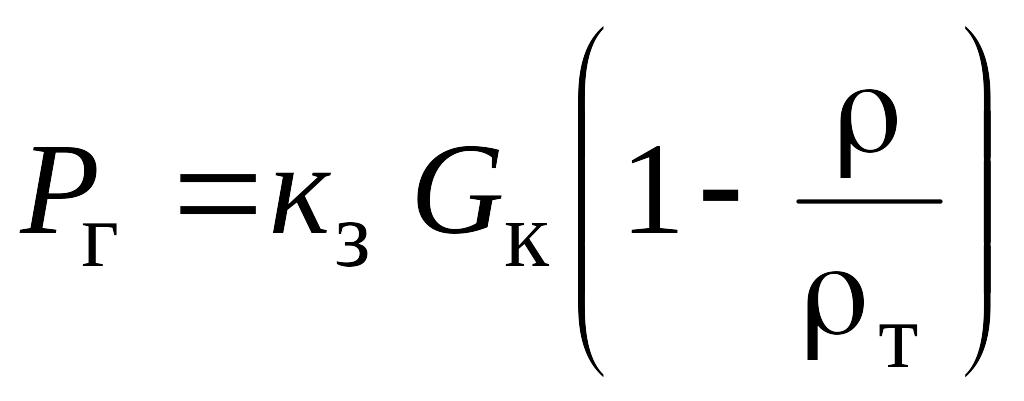

Навантаження, яке дiє на гак, залежить вiд виду виконуваного ремонту, його складностi. Для розрахунку треба брати максимальне навантаження. Для прикладу, нехай це навантаження зумовлюється вагою труб. Вагу колони труб визначаємо за формулою типу

(3.1)

(3.1)

де g – прискорення вільного падіння; qт – маса 1 м труби; qм – маса муфти (замкової з’єднини); L – довжина колони труб; l – довжина одної труби (величини qт, qм, l – це табличнi данi характеристики труби). Тодi з урахуванням архiмедової сили визначаємо навантаження, яке діє на піднімальний гак,

, (3.2)

, (3.2)

де кз- коефiцiєнт, який враховує затягування i прихоплення колони (кз = 1,25 – 1,3); r, rт- густина вiдповiдно свердловинної рідини i матерiалу труб.

Навантаження на гаку під час опускання обсадної колони труб у похилу свердловину

, (3.3)

де Gк- вага колони труб, яку опускають у свердловину; a- кут нахилу стовбура свердловини до вертикалi; mт – коефiцiєнт тертя металу труб до гірської породи (μт= 0,08 – 0,55 в залежностi вiд типу породи, стану її поверхнi; табл. 3.13).

Таблиця 3.13 – Значини коефіцієнта μ тертя металу до гірської породи

Порода |

Стан поверхні гірської породи |

||

суха |

змочена водою |

покрита буровим розчином густиною 1180-1320 кг/м3 за температури 25-30ºС |

|

Глина жирна Глина піщана Глинистий сланець Мергель Вапняк Доломіт Ангідрит Піщаник слабко зцементований Зерна окатані Піщаник твердий Кварцит Граніт Кам’яне вугілля |

0,14-0,18 0,25-0,28 0,20-0,25 0,20-0,27 0,35-0,40 0,38-0,42 – 0,32-0,42 0,22-0,34 0,43-0,48 0,46-0,48 0,47-0,55 0,38-0,42 |

0,08-0,12 0,20-0,26 0,15-0,20 0,18-0,25 0,33-0,38 0,36-0,40 0,30-0,45 0,27-0,40 0,20-0,30 0,43-0,45 0,48-0,50 0,46-0,53 0,33-0,36 |

0,08-0,09 0,18-0,22 0,11-0,13 0,20-0,24 0,31-0,35 0,34-0,38 0,37-0,40 0,25-0,35 0,17-0,25 0,40-0,43 0,42-0,44 0,45-0,50 0,30-0,33 |

2. Виходячи iз максимального навантаження на пiднімальному гаку, за технiчними характеристиками вибираємо тип пiднімача, а також талеву систему – кронблок, талевий блок, талевий канат (дiаметр) i гак.

3. Визначаємо вагу талевої системи за формулою:

![]() (3.4)

(3.4)

де qкб, qтб, qг- маса вiдповiдно кронблока, талевого блока i гака (табличнi данi характеристик).

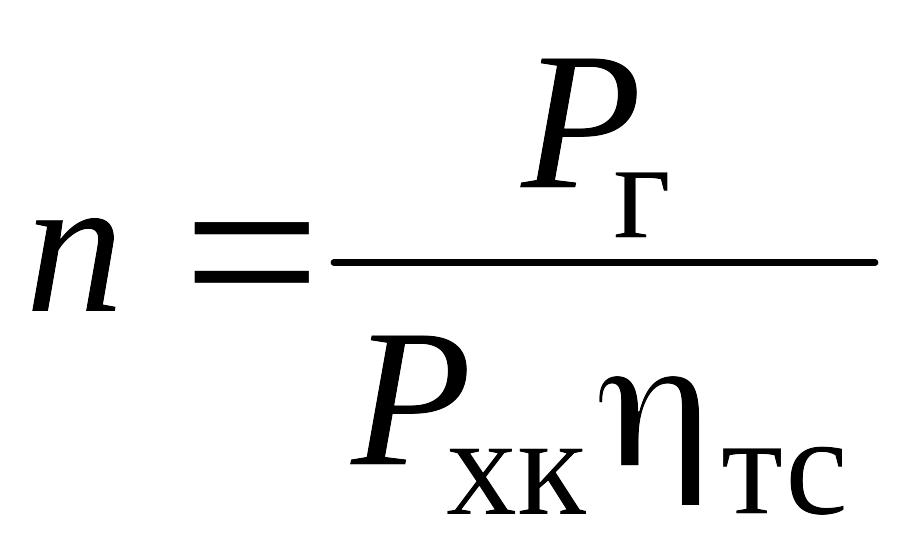

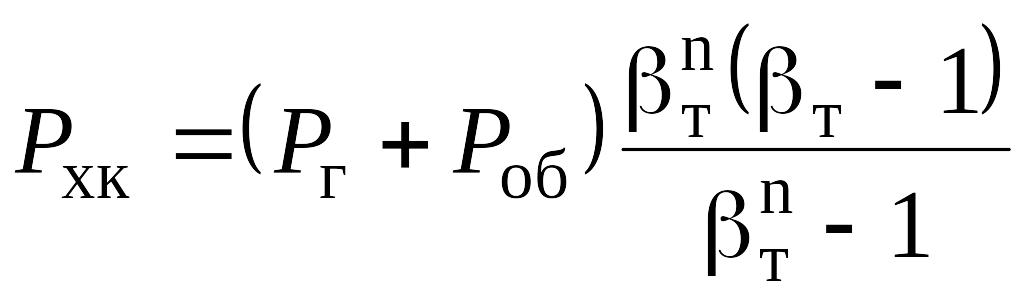

4. Розраховуємо оснастку талевої системи, тобто визначаємо кількість робочих струн оснастки за формулою:

, (3.5)

, (3.5)

де Pхк – найбiльше тягове зусилля на набiгаючому кiнцi талевого каната на першiй швидкостi вибраного пiднімача (довiдникова величина); hтс- коефiцiєнт корисної дiї (ККД) талевої системи.

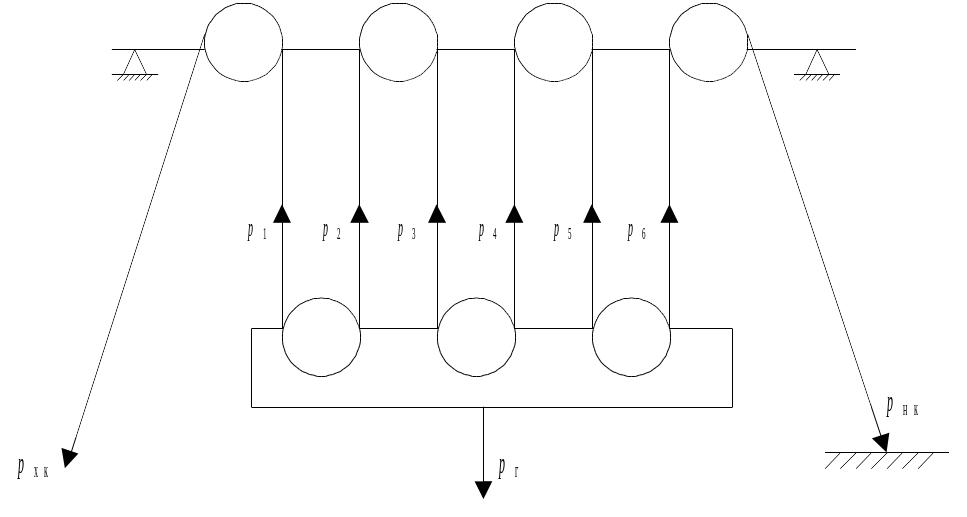

Рис. 3.31 – Розрахункова схема талевої системи і талевого канату.

Талева система забезпечує виграш у силi, але доводиться програвати в перемiщеннi. Загальне навантаження на гак розподiляється на робочi струни. Оскiльки пiднімач розвиває найбiльше зусилля на першiй швидкостi, то це зусилля i береться до розрахунку.

Коефiцiєнт корисної дiї талевої системи залежить вiд суми кількості шкiвiв кронблока i талевого блока (рис. 3.31):

Кількість шкiвiв |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

ККД талевої системи |

0,97 |

0,94 |

0,92 |

0,90 |

0,88 |

0,87 |

0,85 |

0,84 |

0,82 |

0,81 |

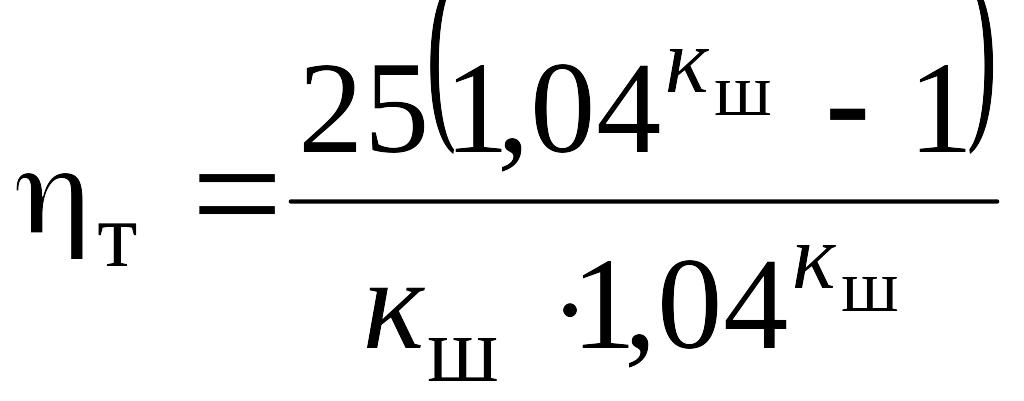

Коефіцієнт корисної дії талевої системи визначається за формулою:

, (3.6)

, (3.6)

де кш – загальна кількість усіх шківів на талевому блоці і кронблоці.

Значини т талевої системи подано в табл. 3.14.

Таблиця 3.14 – Значини т талевої системи

Вид оснастки талевої системи |

Кількість усіх шківів |

Кількість струн оснастки талевої системи |

т |

Примітка |

- |

1 |

0 |

0,97 |

Кількість струн оснастки вказано для випадку, коли нерухомий кінець талевого каната закріплено на нижній рамі вежі |

1х2 |

3 |

2 |

0,935 |

|

2х3 |

5 |

4 |

0,90 |

|

3х4 |

7 |

6 |

0,965 |

|

4х5 |

9 |

8 |

0,835 |

|

5х6 |

11 |

10 |

0,80 |

Під кількістю струн оснастки розуміють кількість ниток талевого каната, на яких підвішено талевий блок до кронблока. Якщо нерухомий кінець талевого каната закріплено до верхньої серги талевого блока, то кількість струн оснастки m, яка вказана в табл. 3.14, збільшують на одиницю.

За даними табл. 3.14 одержано залежність

![]() , (3.7)

, (3.7)

при цьому, якщо m непарне число, то замість 58 необхідно підставити 59.

Нехай ми знайшли, що n=6, тобто треба взяти оснастку талевої системи 3х4 iз крiпленням нерухомого кiнця талевого каната до рамного бруса вежi. Це означає, що треба взяти 3 шкiви на талевому блоцi i 4 шкiви на кронблоцi.

5. Визначаємо натяги ходового i нерухомого кiнцiв та натяг робочих струн талевого каната. Під час пiднімання колони труб найбiльший натяг виникає в ходовому кiнцi талевого каната, найменший – у нерухомому. Натяг ходового кiнця талевого каната визначаємо за формулою:

, (3.8)

, (3.8)

де Pоб- вага обладнання талевої системи, яке пiднiмається (талевого блоку, гака); bт- коефiцiєнт, який враховує тертя в пiдчіпниках шкiвiв та каната до шкiвiв (беремо рiвним 1,03 – 1,04).

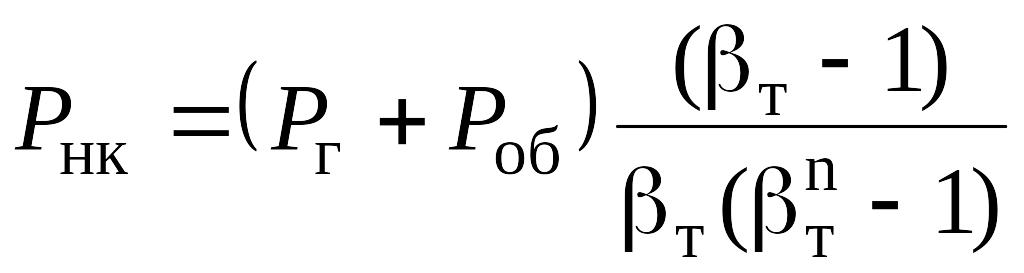

Натяг нерухомого кiнця талевого каната

. (3.9)

. (3.9)

Натяги робочих струн визначаємо за формулами:

![]() ;

; ...;

;

; ...;

![]() . (3.10)

. (3.10)

6. Максимальне вертикальне навантаження на вежу (щоглу) визначаємо за формулою:

![]() . (3.11)

. (3.11)

Пiдставляючи знайденi вище Pг, Pхк, Pнк, Pтс, знаходимо Pmax.

За величиною Pmax, користуючись табличними характеристиками веж (щогол), вибираємо конкретну вежу (щоглу), номiнальна вантажопiдіймаль-нiсть якої є не меншою Pmax.

7. Вибираємо конкретний тип талевого каната. Для цього необхiдно визначити розривне зусилля талевого каната, яке визначаємо за найбiльшим натягом, який дiє на талевий канат, тобто

![]() , (3.12)

, (3.12)

де kк – коефiцiєнт запасу мiцностi каната (рекомендується брати kк = 3–5).

Вiдтак за величиною розривного зусилля, за таблицею характеристик канатiв, вибираємо конкретний канат.

8. Визначаємо кількість рядiв талевого каната на барабанi лебiдки пiднімача.

Вiд правильного навивання талевого каната на барабан лебiдки залежать рiвномiрнiсть i плавнiсть спуско-пiднiмальних операцiй, що дуже важливо для уникання непередбачуваних динамiчних зусиль у процесi ремонту.

Середнiй дiаметр першого i будь-якого iншого рядiв визначаємо за формулами:

; (3.13)

![]() , (3.14)

, (3.14)

де Dб – дiаметр бочки барабана (довiдникова величина); dк – дiаметр талевого каната; – коефiцiєнт, який враховує вiдстань мiж рядами навивки каната (звичайно = 0,9 – 0,93); z – кількість рядiв каната на барабанi.

Кількість виткiв каната в одному ряді на барабанi

, (3.15)

, (3.15)

де Lб – довжина бочки барабана (довiдникова величина); н – коефiцiєнт нерiвномiрностi навивання каната на барабан лебiдки пiднімача (звичайно н = 0,92 – 0,95); tк – крок навивання каната, який рiвний дiаметру каната dк.

Довжина неробочих виткiв каната першого ряду, який постiйно навитий на барабан,

![]() , (3.16)

, (3.16)

де m0 – кількість неробочих виткiв каната в першому рядi навивки (m0 = 12).

Необхiдну довжину каната, що навивається на барабан, під час пiднімання гака на висоту hг визначаємо за формулою:

![]() , (3.17)

, (3.17)

Довжина каната, який навивається на кожний ряд:

![]() , (3.18)

, (3.18)

де i – номер ряду.

Необхiдну довжину талевого каната визначаємо за формулою:

![]() , (3.19)

, (3.19)

де Hв – висота вежi (щогли); (n + 2) – кількість робочих струн оснастки талевої системи з урахуванням ходового i нерухомого кiнцiв талевого каната; l0 – довжина каната, який постiйно навитий на барабан лебiдки; l' – довжина каната, який треба взяти для замiни зношеної частини ходового кiнця (l' = 30 м); l'' – додаткова довжина каната, якщо пересувний пiднімач розмiщено не бiля рамного бруса вежi, а ходовий кiнець талевого каната протягнуто через скеровуючий (вiдтяжний) ролик (l'' = Hв + 10 м).

9. До експлуатацiйного розрахунку належить визначення швидкостi пiднімання гака за формулою:

![]() , (3.20)

, (3.20)

де Dc – середнiй дiаметр навивки рядiв каната на барабан лебiдки; nб – частота обертання барабана лебiдки пiднімача.

Середнiй дiаметр Dc визначається як середньоарифметична величина дiаметрiв початкового i кiнцевого дiаметрiв рядiв, за яких гак пiднiмається на задану висоту.

10. Наступний експлуатацiйний розрахунок передбачає визначення кiлькостi труб, що пiднiмаються на кожнiй швидкостi пiднімача.

Рацiональне використання потужностi пiднімача та прискорення процесу спуско-пiднімальних операцiй досягається правильною оснасткою талевої системи та використанням усiх швидкостей пiднімача.

Оснастку талевої системи вибираємо iз умови, що пiднімання найбiльшого вантажу на гаку здiйснюється на 1-ій швидкостi пiднімача. У подальшому, оскiльки маса вантажу, який пiднiмається, поступово зменшується, можна збiльшувати швидкiсть пiднімання шляхом переключення швидкостей пiднімача.

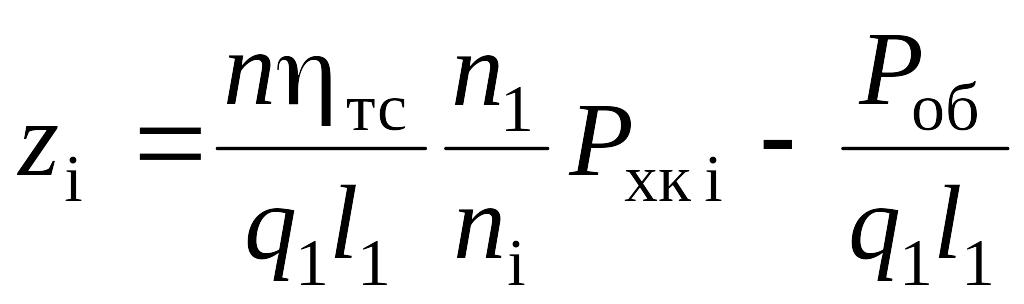

Кількість труб, якi необхiдно пiднiмати на кожнiй швидкостi, визначаємо за формулою:

, (3.21)

, (3.21)

де i – номер швидкостi пiднімання; n1, ni – частота обертання барабана лебiдки на 1-ій та i-тiй швидкостi (довiдниковi данi); Рхк і – натяг ходового кiнця талевого каната на i-тiй швидкостi; Роб – вага обладнання талевої системи, яке пiднiмається (талевого блока, гака); q1 – вага 1 м труби; l1 – довжина труби, яка пiднiмається (двотрубки).

Загальна кiлькiсть двотрубок у колонi бурильних труб

. (3.22)

Кількість двотрубок, якi пiднiмають на кожнiй швидкостi:

; (3.23)

. (3.24)

11. Останнiй експлуатацiйний розрахунок для планування робiт передбачає визначення часу на опускання i пiднімання iнструмента.

Час пiднімання колони бурильних труб

![]() , (3.25)

, (3.25)

де tпр – норма часу на пiдготовчi роботи перед пiдніманням iнструмента; tзр – норма часу на завершальнi роботи пiсля пiдняття iнструмента зі свердловини; t1, t2, t3, t4 – час для пiднімання одної труби в залежностi вiд швидкостi пiднімання гака.

Час для пiднімання труби на i-тiй швидкостi

![]() , (3.26)

, (3.26)

де tмi – час машинних операцiй на i-тiй швидкостi; tp – норма часу ручних операцiй для пiднімання (tp = 73 с).

Час машинних операцiй

, (3.27)

де ксп – коефiцiєнт, який враховує сповiльнення подавання гака під час включення i гальмування лебiдки (для I, II i III швидкостей, ксп = 1,2; для IV швидкостi ксп = 1,3); vг – швидкiсть пiднімання гака.

Час опускання

![]() , (3.28)

, (3.28)

де t'пр, t'зр – норма часу на пiдготовчi i завершальнi роботи перед опусканням інструмента; t'р – норма часу ручних операцiй під час опускання.

Норми часу tпр, tзр, tр, t'пр, t'зр, t'р визначаються з довiдника єдиних норм часу.

За необхiдностi в процесi проектування чи в ходi експлуатацiї обладнання виконують наступнi експлуатацiйні розрахунки для перевiрки на мiцнiсть.

12. Перевiрка коефiцiєнта запасу мiцностi вежi.

Для перевiркового розрахунку коефiцiєнт запасу мiцностi вежi, який повинен бути не менше 2, визначають за формулою:

, (3.29)

де Ркр – критичне навантаження, яке дiє на стрижень ноги вежi; Рн – зусилля, яке дiє в нижньому перерiзi на одну ногу вежi.

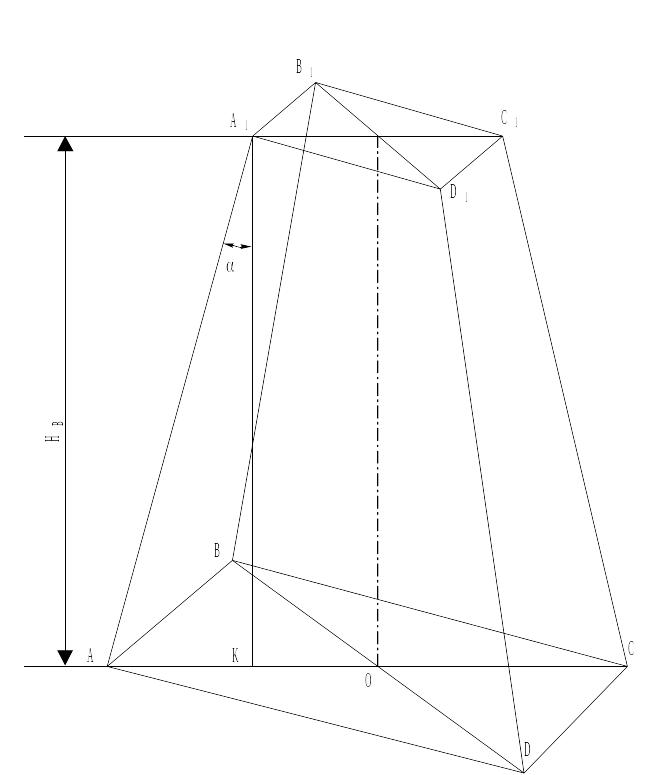

Нехай маємо вежу баштового типу (рис. 3.32). Зусилля, яке дiє в нижньому перерiзi на одну ногу вежi,

![]() , (3.30)

, (3.30)

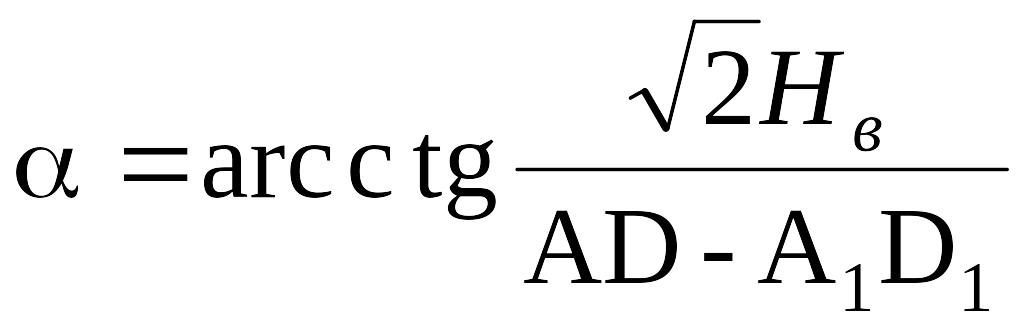

де Рмах – максимальне навантаження, яке дiє на вежу у вертикальному напрямку; – кут нахилу ноги вежi до вертикалi.

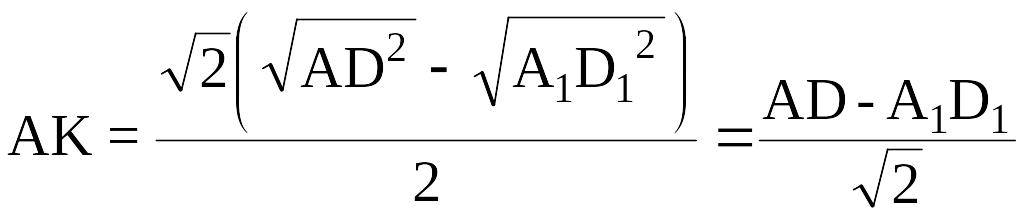

Iз геометричних мiркувань знаходимо:

;

;

![]() ;

;

![]() ;

;

;

;

, (3.31)

, (3.31)

де Нв – висота вежi; АД, А1Д1 – розмiри нижньої i верхньої основ.

Рис. 3.32 – Схема вежі баштового типу

Величини Нв, АД = АВ, А1Д1 = А1В є табличними даними характеристики вежi.

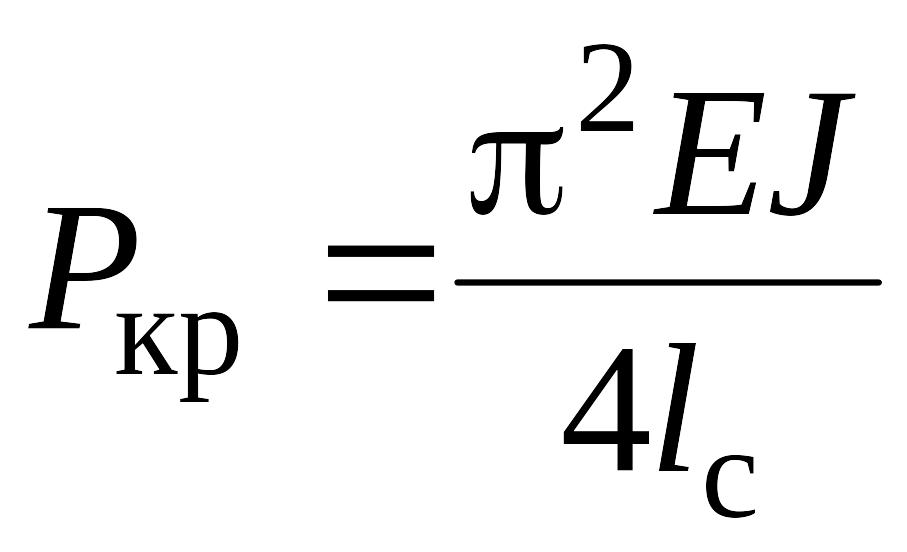

Критичне навантаження Ркр визначається :

- для 100 за формулою Ейлера

, (3.32)

, (3.32)

- для >100 за формулою

![]() , (3.33)

, (3.33)

де – гнучкiсть стрижня ноги вежi; Е – модуль повздовжньої пружностi (модуль Юнга) металу (для сталi Е = (2,0 – 2,2) 105 МПа); J – екваторiальний момент iнерцiї труби (ноги вежi), ; Dз, Dв – зовнiшнiй i внутрiшнiй дiаметри стрижня ноги вежi (довiдниковi данi); lc – довжина стрижня ноги вежi; кр – критичне напруження, що вiдповiдає критичнiй повздовжно-стискуючiй силi, за якої стрижень (нога) втрачає стiйкiсть початкової форми (згинається); F – площа поперечного перерiзу ноги вежi по металу.

Гнучкiсть стрижня ноги

, (3.34)

де r- радiус iнерцiї; .

Критичне напруження (у МПа)

![]() . (3.35)

. (3.35)

13. Визначення горизонтальної складової навантаження на вежу вiд маси бурильних труб.

Якщо ремонт свердловини здiйснюється за допомогою бурильних труб дiаметром 114 мм, то труби, якi пiднiмають iз свердловини, закладають за пальцi вежi. У цьому випадку вежа буде витримувати додаткове горизонтальне навантаження вiд маси бурильних труб.

Горизонтальну складову навантаження вiд маси бурильних труб, що встановленi за пальцi вежi, визначають за формулою:

![]() , (3.36)

, (3.36)

де mбт – маса бурильних труб, якi встановленi за пальцi; - кут, який складають труби iз горизонталлю.

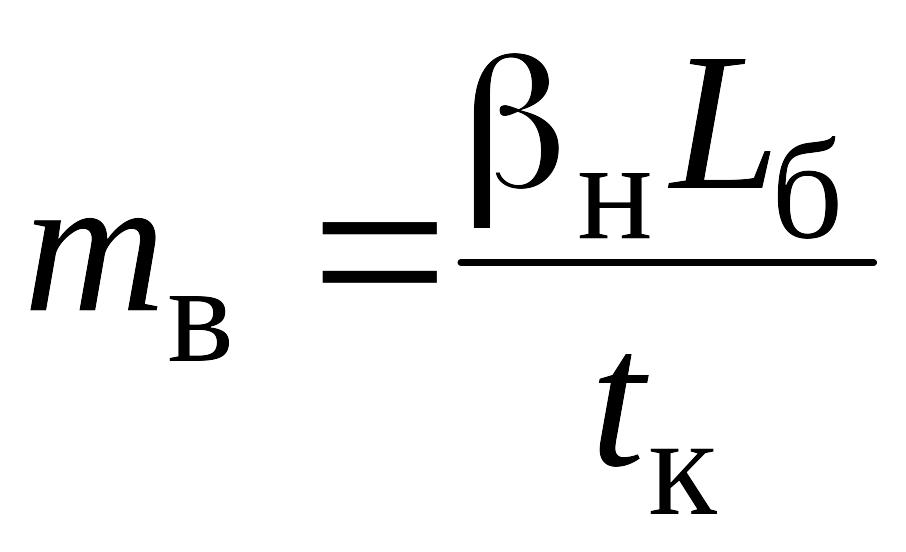

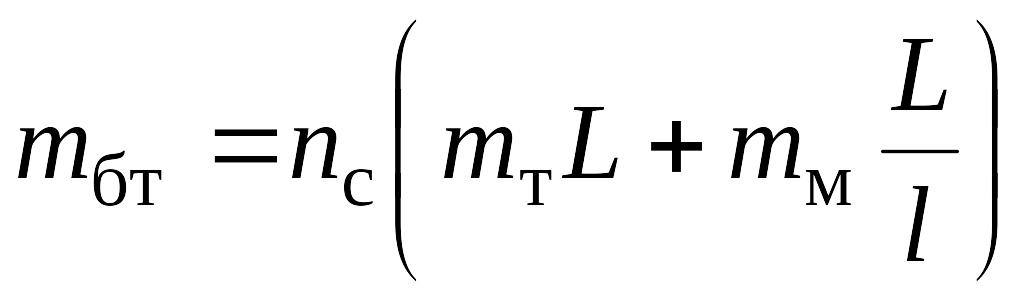

Маса бурильних труб

, (3.37)

, (3.37)

де nc – кiлькiсть свiчок труб; mт – маса 1 м труби; mм – маса муфти; l – середня довжина одної труби; L – довжина одної свiчки.

14. Перевiрку на мiцнiсть талевого каната за розривним зусиллям здійснюємо за формулою:

, (3.38)

де Рр – розрахункове розривне зусилля вибраного каната (довiдниковi данi); Рк – зусилля, яке дiє на канат пiд час пiднімання або опускання колони труб.

Зусилля

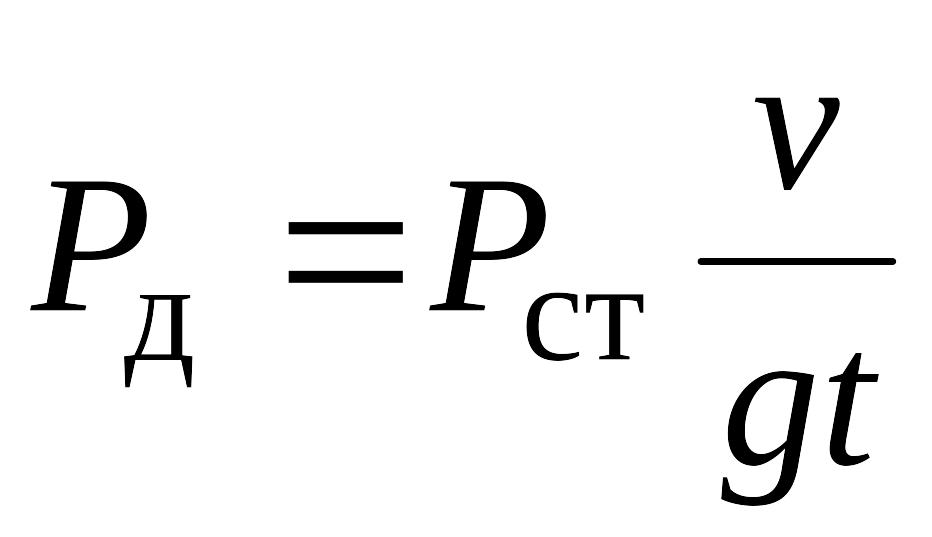

, (3.39)

де Рст – статичне навантаження на талевий канат, яке виникає під час натягу iнструмента, але без його руху; його беремо рiвним натягу ходового кiнця Рхк; Рд – динамiчне навантаження в ходовому кiнцi каната, яке виникає пiд час пiднімання або опускання колони труб.

Динамiчне навантаження

, (3.40)

, (3.40)

де v – швидкiсть пiднімання або опускання гака; t – час розгону або гальмування (t = 1 – 1,2 с).

Визначивши коефiцiєнт кк, перевiряємо, чи вiн знаходиться в допустимих межах (кк = 3 – 5).

15. Перевiрковий розрахунок на мiцнiсть талевого каната за напруженнями, якi виникають в його дротинах, здiйснюємо за формулою Рело:

, (3.41)

де сум – сумарнi напруження, якi виникають у канатi; р – напруження під час розтягування; зг – напруження під час згинання.

Компоненти сумарного напруження

; (3.42)

, (3.43)

де Fд – площа поперечного перерiзу всiх дротин у канатi (довiдникова величина); Ек – модуль пружностi каната (для сталі дротин беремо 2,15·105 МПа); dд – дiаметр дротин зовнiшнього шару пасми (довiдникова величина); Dш – дiаметр канатного шкiва або дiаметр барабана лебiдки (для розрахунку беремо менший дiаметр).

Тодi визначаємо коефiцiєнт запасу мiцностi

, (3.44)

який не повинен виходити за межi допустимої величини (кк = 3 – 5).

Для полегшення опускання і піднімання труб у ході ремонту свердловини застосовують талеву систему, яка містить у собі набори нерухомих (кронблок) і рухомих (талевий блок) шківів. Кронблок нерухомо прикріплений до верхньої рами вежі, а талевий блок переміщається вверх і вниз разом з підвішеним до нього гаком. Навколо шківів талевого блока і кронблока обводиться сталевий канат, один рухомий кінець якого кріпиться до барабана піднімальної лебідки, а другий нерухомий – до рами вежі або до талевого блока. Як відомо із механіки, така система шківів називається поліспастом. Відомо також "золоте правило механіки": "Те, що вдається виграти в силі, доводиться програвати в переміщенні". При цьому нерухомий шків змінює тільки напрям сили, а рухомий – тільки величину сили. Отже, для будь-якої оснастки, тобто для будь-якої кількості струн талевого блока, величина сили, необхідної для піднімання вантажу Q, буде рівна в разі кріплення нерухомого кінця до рамного бруса вежі

(3.45)

і в разі кріплення нерухомого кінця за сергу талевого блока

, (3.46)

де n – кількість струн оснастки талей (талевого блока); m – кількість рухомих шківів талевого блока; тс – коефіцієнт корисної дії талевої системи (зумовлено наявністю тертя шківа до вала і щоки блока, тертя каната тощо).

Величина довжини каната, що намотується при цьому на барабан лебідки, складе

l= n h, (3.47)

де h – висота, на яку піднімається вантаж.

Задача 3.1. Вибрати бурову вежу, устатковання та оснастку талевої системи і визначити коефіцієнт запасу міцності вежі для виконання капітального ремонту по відновленню свердловини методом врізування і буріння другого стовбура. Відомо: проектна глибина свердловини 2300 м; умовний діаметр колони, в якій будуть проводитися роботи, 168 мм; інтервал глибин врізування другого стовбура (розкриття “вікна”) 1600 – 1604 м; умовний діаметр, довжина і товщина стінки “хвостовика” (експлуатаційної колони), який буде опускатися в пробурений другий стовбур 144 мм, 720 м і 8 мм; діаметр і товщина стінки бурильних труб 89 мм і 11 мм; діаметр і довжина обважнених бурильних труб 108 мм і 35 м; густина бурового розчину 1310 кг/м3.

Розв’язування. Вибір вежі здійснюємо на основі максимального вертикального навантаження, яке діє на неї, а саме:

Рмах = Рг + Рхк + Рнк + Ртс,

де Рг – максимальне навантаження, яке діє на гак талевої системи; Рхк, Рнк – натяг відповідно ходового і нерухомого кінців талевого каната; Ртс – вага талевої системи.

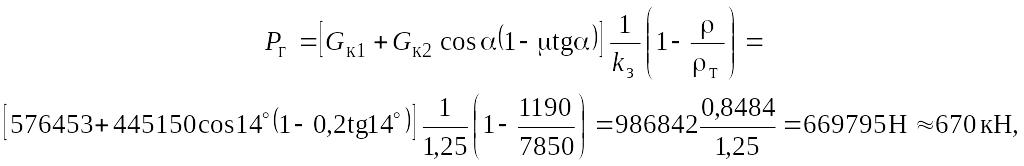

У ході даного ремонту здійснюються спуско-підіймальні операції під час буріння й опускання експлуатаційної колони; відповідно до цього розраховуємо вагу бурильних і обсадних труб.

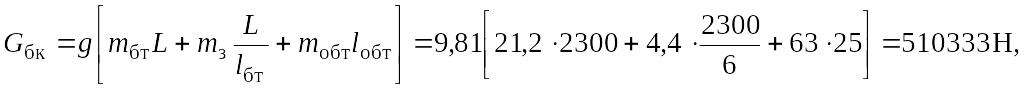

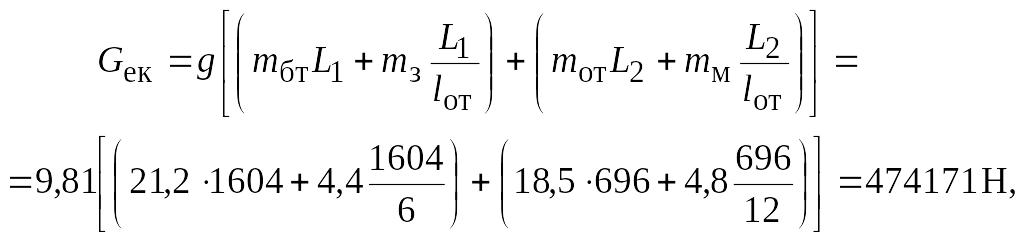

Вага бурильної колони

де g – прискорення вільного падіння; тбт – маса 1 м бурильної труби (із довідника тбт = 21,2 кг); L – довжина колони бурильних труб (беремо рівною глибині свердловини Н = 2300 м, нехтуючи деякими викривленнями свердловини); тз –маса замкової з’єднини бурильної труби (із довідника тз = 1,4 кг); lбт – середня довжина бурильної труби (із довідника lбт = 6 м); тобт – маса 1 м обважненої труби (із довідника тобт = 63 кг); lобт – довжина обважнених бурильних труб (ОБТ).

Експлуатаційна колона (хвостовик) буде опускатися на колоні бурильних труб, тоді вага всієї колони під час опускання хвостовика

де L1 – довжина бурильних труб, L1 = 1604 м; тот – маса 1 м обсадної труби (із довідника тот = 18,5 кг); L2 – довжина хвостовика, L2 = 2300 – 1604 = 696 м; тм – маса муфти обсадної труби (із довідника тм = 4,8 кг); lот – середня довжина обсадної труби (із довідника lот = 12 м).

Найважчою виявилася бурильна колона, яка застосовується під час буріння. Визначаємо відповідно статичне навантаження на гак, врахувавши архімедову (виштовхувальну) силу, за формулою:

де кз – коефіцієнт, який враховує затягування і прихоплення колони (беремо кз = 1,3); бр, м – густина відповідно бурового розчину і матеріалу труб (з довідника м = 7850 кг/м3).

За величиною навантаження на гаку вибираємо піднімач ЛПР-110Е в рамному виконанні, який призначений для роботи на морських основах і забезпечує максимальне тягове зусилля на набіговому кінці каната 100 кН.

За величиною навантаження на гаку вибираємо талеву систему на 800 кН (найбільша ближча величина в ряді технічних характеристик), а саме: кронблок КБЕ-80; талевий блок БТЕ–80; гак ГЕ-80 і канат діаметром 28,5 мм.

Тоді вага талевої системи буде рівна:

![]()

де ткб, ттб, тг – маси відповідно кронблока, талевого блока і гака (із довідника ткб = 1000 кг; ттб = 950 кг; тг = 400 кг).

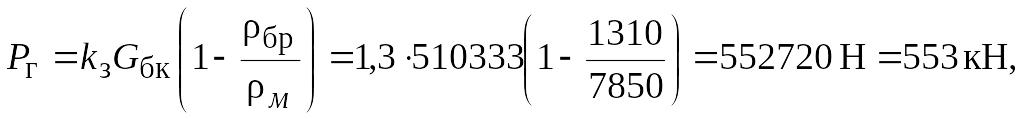

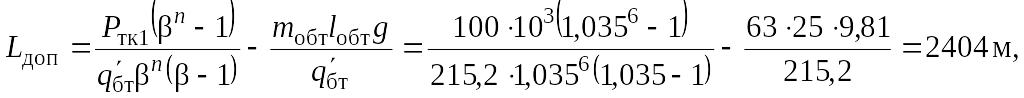

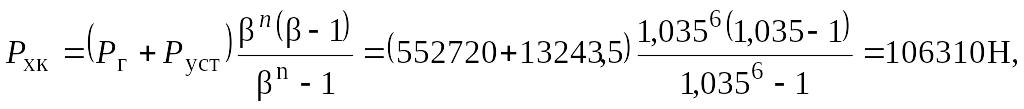

Кількість робочих струн оснастки талевої системи визначаємо за формулою:

![]()

де Ртс1 – найбільше тягове зусилля на набіговому кінці талевого каната на 1-ій швидкості для піднімача ЛПР-110Е (Ртс1 = 100 кН); тс – к.к.д. талевої системи (беремо тс = 0,85 за кількості шківів, рівній 7).

Відповідно до розрахунку беремо оснастку 34, для якої n = 6.

Визначаємо допустиму глибину буріння другого стовбура з урахуванням вибраної оснастки за формулою:

де – коефіцієнт, який враховує тертя в підшипниках шківів і каната до шківів (беремо = 1,035); qбт – вага 1м бурильної колони з урахуванням потовщень кінців і ваги замків,

![]()

Оскільки Lдоп>Н, то з вибраною оснасткою можна здійснити буріння на задану глибину.

Натяг ходового кінця талевого каната під час піднімання бурильної колони визначаємо за формулою:

де Руст

– вага підіймального устатковання –

талевого блока і гака,

![]()

Натяг нерухомого кінця талевого каната визначаємо за формулою:

![]()

Визначаємо натяги робочих струн:

![]()

![]()

![]()

![]()

![]()

![]()

Вибираємо тип талевого каната за величиною натягу ходового кінця Рхк = 106,3 кН. Беремо коефіцієнт запасу міцності каната k = 4. Тоді необхідне розривне зусилля каната

![]()

Виходячи з отриманої значини розривного зусилля в 425 кН, із довідникових таблиць вибираємо талевий канат діаметром 28,5 мм з органічним (пеньковим) осердям лінійного дотикання, який для границі міцності за тимчасовим опором на розривання 1700 МПа має розрахункове розривне зусилля 436,5 кН.

Тоді максимальне вертикальне навантаження на вежу

Рмах = 552720 + 106310 + 83576 + 23053,5 = 765659,5 Н 766 кН.

За величиною Рмах = 766 кН вибираємо вежу баштового типу ВЕС-28-80, номінальна вантажопідіймальність якої дорівнює 800 кН.

Задача 3.2. Визначити навантаження на гаку під час опускання експлуатаційної колони в похило скеровану свердловину глибиною3200 м, якщо нижче глибини 1810 м свердловина відхилена від вертикалі на 14. Експлуатаційна колона має умовний діаметр 146 мм і середню товщину стінки 10 мм.

Розв’язування.

Експлуатаційна колона опускається у

вертикальну частину стовбура висотою

Н1

і в похилу – висотою Н2.

Довжина колони відповідно становить

L1

= H1

та

![]() тобто L1

= 1800 м, Н2

= 3200 –1810 = 1390 м і

тобто L1

= 1800 м, Н2

= 3200 –1810 = 1390 м і

![]() де Н1

і Н2

– глибина

відповідно вертикальної і похилої

частин стовбура; L1

і L2

– аналогічно довжини стовбура;

– зенітний кут нахилу частини стовбура

(від вертикалі).

де Н1

і Н2

– глибина

відповідно вертикальної і похилої

частин стовбура; L1

і L2

– аналогічно довжини стовбура;

– зенітний кут нахилу частини стовбура

(від вертикалі).

Вага окремо кожної частини колони

![]()

![]()

де тт, тм – маса 1 м труби і муфти (із довідника); g – прискорення вільного падіння; l – середня довжина одної труби (із довідника l = 11 м).

Навантаження на гаку під час опускання експлуатаційної колони, врахувавши архімедову силу і силу тертя в похилій частині стовбура, розраховуємо за формулою:

де – коефіцієнт тертя металу труб до породи ( = 0,2 під час тертя металу труб до піщаної глини, покритої буровим розчином, із довідника); kз – коефіцієнт, який враховує заклинювання труб під час їх руху (беремо kз = 1,25); , т – густина відповідно бурового розчину і матеріалу труб (т = 7850 кг/м3 із довідника).

Задача 3.3. Розрахувати кількість рядів талевого каната на барабан і лебідки піднімача Азінмаш-43П. Відомо: діаметр бочки барабана Dб = 420 мм; довжина бочки барабана lб = 800 мм; діаметр талевого каната dк = 15,5 мм; висота підняття гака hг = 18 м; оснастка талевої системи 34.

Розв’язування. Визначаємо необхідну довжину каната, який навивається на барабан під час підіймання гака на висоту hг = 18 м, за формулою:

![]()

де l0

– довжина неробочих витків каната в

першому ряді навивки, постійно навитого

на барабан,

![]() т0

– кількість неробочих витків каната в

першому ряді навивки (т0

= 12); D1

– середній діаметр першого ряду, D1

= Dб

+ dк;

n

– кількість робочих струн оснастки

талевої системи (n

= 6 за

оснастки

34).

т0

– кількість неробочих витків каната в

першому ряді навивки (т0

= 12); D1

– середній діаметр першого ряду, D1

= Dб

+ dк;

n

– кількість робочих струн оснастки

талевої системи (n

= 6 за

оснастки

34).

Визначаємо довжину каната, який навивається на перший ряд за формулою:

![]()

де т

– кількість витків каната в першому

ряді на барабані;

![]() (беремо т

= 49); н

– коефіцієнт нерівномірності навивки

каната на барабан лебідки піднімача

(н

= 0,92–0,95; беремо н

= 0,95); tк

– крок навивання каната (tк

= dк).

(беремо т

= 49); н

– коефіцієнт нерівномірності навивки

каната на барабан лебідки піднімача

(н

= 0,92–0,95; беремо н

= 0,95); tк

– крок навивання каната (tк

= dк).

Визначаємо довжину каната, який навивається на другий ряд:

![]()

Визначаємо кількість витків другого ряду за формулою:

![]()

де D2 – середній діаметр другого ряду,

![]() – коефіцієнт,

який враховує відстань між рядами

навивки каната (0,90,93);

беремо

= 0,93; z

–кількість рядів каната (z

= 2).

– коефіцієнт,

який враховує відстань між рядами

навивки каната (0,90,93);

беремо

= 0,93; z

–кількість рядів каната (z

= 2).

Отже, на барабан лебідки піднімача Азінмаш-43П буде намотано два ряди талевого каната, бо т2 т, з довжиною каната, намотаного на перший ряд, L1 = 67 м та кількістю витків т = 49 і на другий ряд L2 = 53,8 м та т2 = 41.

Задача 3.4. Визначити швидкість підіймання гака на кожній швидкості лебідки (швидкості обертання барабана лебідки) піднімача ЛПТ-8 у разі оснастки талевої системи 34. Відомо: середні діаметри трьох рядів каната на барабані лебідки D1 =0,446 м; D2 = 0,494 м; D3 = 0,543 м; швидкість (частота) обертання барабана лебідки на чотирьох швидкостях лебідки для прямого ходу nб = 44,6; 75,8; 124,2; 211,0 об/хв і на двох швидкостях лебідки для зворотного ходу nб = 67,8 і 188,8 об/хв.

Розв’язування. Середній діаметр навивки трьох рядів талевого каната на барабан лебідки

![]()

Визначаємо швидкість підіймання гака на першій швидкості лебідки за формулою:

![]()

де n – кількість робочих струн оснастки талевої системи (n = 6 за оснастки 34).

Аналогічно знаходимо швидкості підіймання гака на інших швидкостях для прямого і зворотного ходів:

![]()

![]()

![]()

![]()

![]()

Задача 3.5. Розрахувати процес підіймання труб із свердловини і вибрати необхідне обладнання. Відомо: довжина колони гладких насосно-компресорних труб L = 2000 м, умовний діаметр труб d = 73 мм, товщина стінки 5,5 мм, труби виконання А.

Розв’язування. Визначаємо статичне навантаження, що створюється на гак колоною труб, за формулою:

![]()

де тт – маса 1 м труби (з довідника маємо тт = 9,16 кг); g – прискорення вільного падіння; тм – маса муфти (тм = 1,3 кг); l – довжина труби (l = 10 м).

Виходячи з навантаження на гаку, для здійснення підіймання труб вибираємо підіймач Азінмаш-43А, змонтований на тракторі Т-100, устатковання талевої системи вантажопідіймальністю 200 кН.

Тоді вага талевої системи буде рівна

![]()

де qкб – маса кронблока КБЕ-20 (рівна 162 кг); qтб – маса талевого блока БТЕ-20 (рівна 181 кг); qг – маса гака ГП-20 (рівна 89,5 кг).

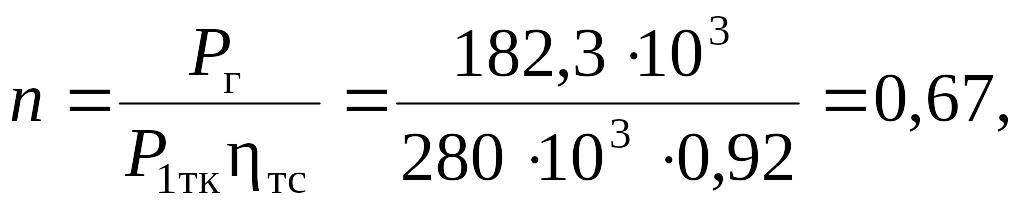

Кількість робочих струн оснастки талевої системи визначаємо за формулою:

де Р1тк – найбільше тягове зусилля на набіговому кінці талевого каната на 1-ій передачі (для підіймача Азінмаш-43А Р1тк = 280 кН); тс – к.к.д. талевої системи.

Беремо оснастку талевої системи 12, тоді n = 2. Підіймач Азінмаш-43А укомплектований а-подібною вежею, а талевий канат має діаметр dк = 22,5 мм.

Кількість витків каната в одному ряді на барабані лебідки

![]()

де Lб – довжина бочки барабана (Lб = 0,8 м); – коефіцієнт нерівномірності навивки каната на барабан (=0,92); t – крок навивки каната (t = dк= 22,5 мм).

Середній діаметр першого ряду навивки каната на барабан

![]()

де Dб – діаметр бочки барабана (Dб = 0,42 м).

Довжина неробочих витків каната в першому ряді навивки, постійно навитому на барабан,

![]()

де т0 – кількість неробочих витків каната в першому ряді навивки (т0 = 12).

Необхідна довжина каната, що навивається на барабан під час підіймання труб на висоту підняття гака hг = 13 м,

![]()

Довжина каната, що навивається в перший ряд,

![]()

тобто весь канат навивається в перший ряд.

Знаходимо швидкості підіймання гака на чотирьох швидкостях:

![]()

![]()

![]()

![]()

де nбі – частота обертання барабана піднімача, об/хв; і = 1; 2; 3; 4.

Визначаємо кількість труб, яку необхідно підіймати на кожній швидкості:

![]()

![]()

![]()

![]()

де тт – маса 1 м труби з урахуванням муфти, тт = (9,1610+1,3):10=9,29 кг; Рхкі – натяг ходового кінця талевого каната на і-ій швидкості (довідникові дані); і = 1; 2; 3; 4; Руст – вага устатковання, яке підіймається (гак, талевий блок).

Загальна кількість труб

![]()

Кількість труб, яку необхідно піднімати на кожній швидкості піднімача, складає:

на 1-й

швидкості

![]()

на 2-й

швидкості

![]()

на 3-й

швидкості

![]()

на 4-й швидкості піднімають решту 7 труб, z4 = 7.

Визначаємо час піднімання колони труб за формулою:

![]()

де tп. р. – норма часу на підготовчі роботи перед підніманням інструменту (tп. р. = 7 хв); tз. р. – норма часу на завершальні роботи (tз. р. = 13 хв); t1, t2, t3, t4 – норма часу для піднімання одної труби в залежності від швидкості піднімання гака; ti = tмi + tp; і = 1; 2; 3; 4; tр – час ручних операцій під час підіймання (tр = 73 с); tмі – час машинних операцій; tм = клl1/νг; кл – коефіцієнт, який враховує сповільнення подавання гака в процесі вмикання і гальмування лебідки (під час підіймання на 1-3-й швидкостях лебідки кл = 1,2, на 4-й швидкості кл = 1,3).

Знаходимо час машинних операцій

на 1-й

швидкості

![]()

на 2-й

швидкості

![]()

на 3-й

швидкості

![]()

на 4-й

швидкості

![]()

Тоді визначаємо:

t1 = 23,9 + 73 = 96,9 с;

t2 = 17,6 + 73 = 90,6 с;

t3 = 10,8 + 73 = 83,8 с;

t4 = 7,1 + 73 = 80,1 с.

Звідси визначаємо час піднімання колони труб

Тп = 760 + 14596,9 + 3590,6 + 1383,8 + 780,1 + 1360 = 20071,6 с = 5 год 35 хв.

Задача 3.6. Визначити коефіцієнт запасу міцності вежі ВМ-41М, якщо на неї діятиме максимальне вертикальне навантаження 900 кН.

Розв’язування. Вежа ВМ-41М має баштову конструкцію, показану на рис. 3.32. Визначаємо зусилля, що діє в нижньому перерізі на одну ногу вежі,

![]()

де Рмах – максимальне навантаження, що діє на вежу у вертикальному напрямі і розподіляється на чотири ноги; – кут нахилу ноги веж до вертикалі.

З прямокутного трикутника АКА1 маємо, що

![]()

де А1К

= НВ

– висота вежі до підкронблочних балок

(з технічної характеристики відомо, що

НВ

= 41 м). Відрізок

![]() де АС – діагональ нижньої основи вежі;

А1С1

– діагональ верхньої основи вежі.

Діагональ

де АС – діагональ нижньої основи вежі;

А1С1

– діагональ верхньої основи вежі.

Діагональ

![]() де АD – сторона нижньої основи вежі

(з технічної характеристики AD = DC = 8 м).

Тоді знаходимо:

де АD – сторона нижньої основи вежі

(з технічної характеристики AD = DC = 8 м).

Тоді знаходимо:

![]()

Аналогічно діагональ верхньої основи

![]()

де A1D1 – сторона верхньої основи вежі (A1D1 = D1C1 = 2 м). Відтак знаходимо:

![]()

![]()

![]()

Отже, зусилля, що діє в нижньому перерізі на одну ногу вежі,

![]()

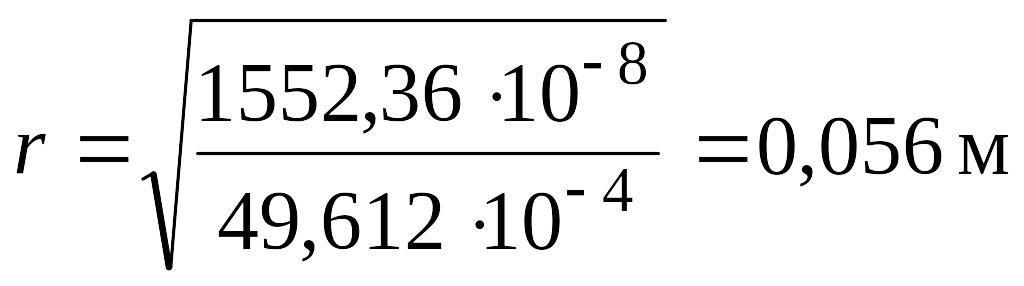

Для вибору формули і визначення критичного навантаження, що діє на стрижень ноги вежі, спочатку розраховуємо гнучкість стрижня ноги вежі:

![]()

де lс – довжина стрижня ноги вежі; r – радіус інерції.

Радіус інерції визначаємо за формулою:

![]()

де І – екваторіальний момент інерції перерізу труби (ноги вежі),

![]() Dз,

Dв

– відповідно зовнішній і внутрішній

діаметри стрижня ноги вежі (беремо Dз

= 0,168 м; Dв

= 0,148 м); F

– площа поперечного перерізу тіла труби

(ноги вежі),

Dз,

Dв

– відповідно зовнішній і внутрішній

діаметри стрижня ноги вежі (беремо Dз

= 0,168 м; Dв

= 0,148 м); F

– площа поперечного перерізу тіла труби

(ноги вежі),

![]()

Тоді радіус інерції

і гнучкість стрижня

![]()

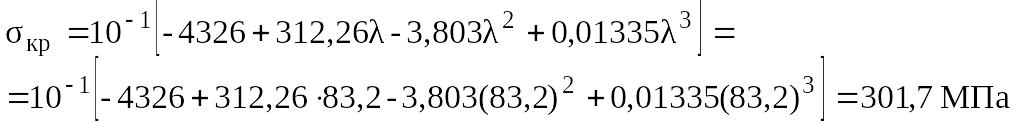

Оскільки <100, то формулу Ейлера не можна застосовувати. Тому критичне навантаження розраховуємо за формулою:

![]()

де кр – критична напруга в металі труби

Критичне навантаження

![]()

Коефіцієнт запасу міцності знайдемо за формулою:

Отже, коефіцієнт запасу міцності вежі є достатнім і значно перевищує рекомендовану значину (не менше 2).

Задача 3.7. Визначити горизонтальну складову навантаження, яке діє на вежу ВМ-41М від маси 138 свічок бурильних труб, діаметром 114 м з товщиною стінки 10 мм, що встановлені за пальці і нахилені до горизонталі під кутом 86.

Розв’язування. Горизонтальна складова навантаження створюється силою ваги труб. З довідника маємо, що маса 1 м такої труби становить 25,7 кг, маса потовщень обох кінців труби – 6 кг і маса муфти – 9 кг. Середня довжина одної труби 6 м, тоді маса 1 м труби з урахуванням потовщень ((25,76)+6):6 = 26,7 кг. Тоді маса бурильних труб

![]()

де nс – кількість свічок труб; тт – маса 1 м труби з урахуванням потовщень кінців; L – довжина одної свічки; тм – маса муфти; l – середня довжина одної труби.

Тоді горизонтальну складову навантаження на вежу від маси бурильних труб, встановлених за пальці, визначаємо за формулою:

![]()

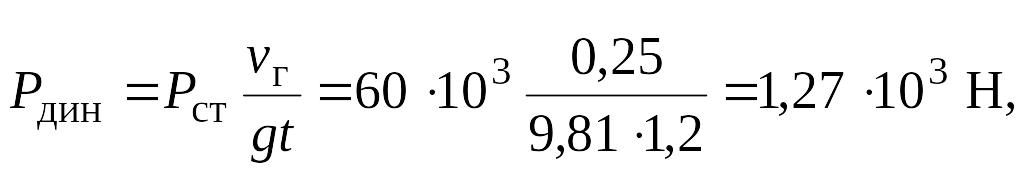

Задача 3.8. Розрахувати вибраний талевий канат діаметром 21 мм на міцність. Статичне навантаження становить 60 кН. Швидкість руху гака vг = 0,25 м/с.

Розв’язування. Допустиме робоче навантаження на талевий канат знаходимо із опору розривання даного каната за даними його заводського паспорта з урахуванням коефіцієнта запасу міцності, який беремо рівним не менше 3.

Дійсне зусилля, яке виникає в канаті під час руху інструменту, визначаємо за формулою:

Рк = Рст + Рдин,

де Рст – статичне навантаження на канат; Рдин – динамічне навантаження.

Динамічне навантаження

де t – час розгону або гальмування (беремо t = 1,2 с).

Тоді дійсне зусилля

Рк = 60 + 1,27 = 61,27103 Н.

Коефіцієнт запасу міцності

![]()

де Рроз – розривне зусилля (для каната діаметром 21 мм воно становить 218,5 кН для допустимої напруги р = 1000 МПа).

Ця значина коефіцієнта запасу знаходиться в допустимих межах (не менше 3). Отже, умова міцності каната виконується.

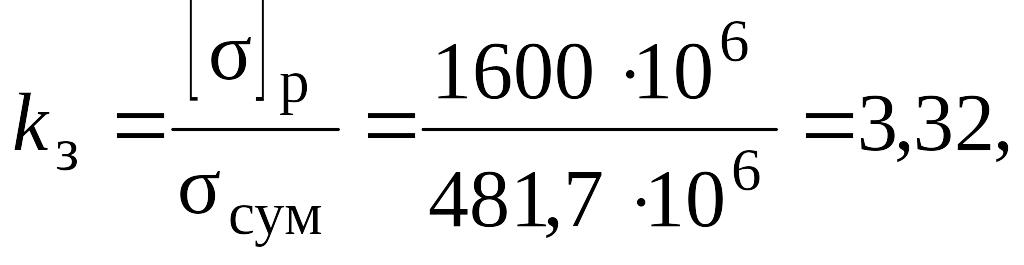

Задача 3.9. Зробити розрахункову перевірку талевого каната на міцність. Відомо: канат діаметром 21 мм, статичне навантаження 54 кН; діаметр канатного шківа 42 см.

Розв’язування. Перевірковий розрахунок каната на міцність проводимо за формулою Рело:

![]()

де р – напруга розтягу; зг – напруга згину.

Напруга розтягу

![]()

де F – площа поперечного перерізу всіх дротин у канаті (за даними довідника F = 160,67 мм2).

Напруга згину

![]()

де Ек – модуль пружності каната (беремо Ек = 1,251011 Па); dдр – діаметр дротин у канаті (для розрахунку беремо діаметр зовнішнього шару пасма, який дорівнює 1,3 мм); Dш – діаметр шківа.

Тоді сумарна напруга, яка виникає в канаті,

![]()

Коефіцієнт запасу міцності

де р – допустима напруга (р =1600 МПа).

Для безаварійної роботи коефіцієнт запасу kз повинен знаходитися в межах 3–5, тобто умова міцності виконується. Значить, канат діаметром 21 мм витримає статичне навантаження 54 кН.

Задача 3.10. Визначити необхідну довжину талевого каната для оснащення талевої системи агрегата А-50.

Розв’язування. Необхідну довжину каната визначаємо за формулою:

![]()

де Hв – висота вежі (з технічної характеристики А-50 відомо, що Нв = 22,4 м); (n + 2) – кількість струн оснастки, з урахуванням ходового і нерухомого кінців талевого каната (оснастка талевої системи агрегату А-50 є 34, то кількість робочих струн n = 6); l0 – довжина каната, постійно навитого на барабан лебідки; l – довжина каната, необхідного для заміни зношеної частини ходового кінця (l = 30 м).

Довжина каната

![]()

де т0 – кількість неробочих витків каната в першому ряді навивки (т0 = 12); D1 – середній діаметр першого ряду навивки каната на барабан лебідки; D1 = Dб + dк; Dб – діаметр бочки барабана (для А-50 діаметр Dб = 426 мм); dк – діаметр талевого каната (для А-50 діаметр dк = 25 мм).

Тоді знаходимо

![]()

Збільшимо довжину каната на випадок, якщо виникне потреба ходовий кінець талевого каната пропустити через скеровуючий (відтяжний) ролик. Тоді до визначеної довжини каната треба додати довжину, рівну висоті вежі плюс 10 м, тобто (Нв + 10) м. Значить будемо мати

![]()

Беремо Lк = 260 м.

Задача 3.11. Розрахувати процес піднімання труб діаметром 73 мм та зануреного електровідцентрового агрегату із глибини 1400 м. Підібрати необхідне обладнання.

Розв’язування. Під час піднімання агрегату із свердловини попередньо вимикають електромережу і кабель; потім від’єднують викидну лінію, знімають встановлену на гирлі арматуру і випускають рідину із труб. Для виконання останньої операції в труби скидають металевий стрижень, який відкриває отвір зливного клапана. Потім вкручують у труби піднімальний патрубок і піднімають труби з кабелем, при цьому знімають пояси і звільняють кабель, який в міру піднімання намотують на барабан. Агрегат виймають із свердловини за допомогою хомутів.

Для піднімання труб використовуємо піднімач ЛПТ-8 за оснастки талевої системи 34. Залежності частоти обертання барабана nб і тягового зусилля Рхк під час навивки 2-го ряду каната від швидкості такі:

Передача |

nб, об/хв |

Рх.к., кН |

І |

44,6 |

85 |

ІІ |

75,8 |

49,4 |

ІІІ |

124,2 |

30,3 |

ІV |

211 |

17,8 |

Вага одного погонного метра гладкої насосно-компресорної труби діаметром 73 мм становить q1 = 92 кН, довжина труби l1 = 10 м.

Визначаємо кількість труб, які можна підняти на кожній передачі піднімача:

![]()

тобто

![]() труби;

труби;

![]() труби;

труби;

![]() труба;

труба;

![]() труб,

труб,

де Робл – вага рухомого обладнання талевої системи; n – кількість робочих шківів.

Оскільки глибина Lсв = 1400 м, то в неї опущено труб

![]()

Отже, на ІV-ій передачі піднімаємо N1 = 12 труб; на ІІІ-й – N2 = 51 – 12 = 39 труб; на ІІ-й – N3 = 140 – 51 = 89 труб.

Починаємо піднімання з другої передачі.

Визначаємо середній діаметр навивки 3-х рядів талевого каната на барабан лебідки:

![]()

Швидкість піднімання гака

![]()

тобто

![]()

![]()

![]()

![]()

Час на піднімання:

![]() де

tпр

= 7 хв

– норма

часу

на

підготовчі

роботи

перед

підніманням

інструменту;

tзр = 13

хв

– час

завершальних

робіт;

t1,

t2,

t3,

t4

– норма

часу

на

піднімання

однієї

труби

в

залежності

від

швидкості

піднімання

гака,

t

= tp

+ tм;

tр

= 73 с

– час

ручних

операцій

під

час

піднімання;

tм

–

час

машинних

операцій,

де

tпр

= 7 хв

– норма

часу

на

підготовчі

роботи

перед

підніманням

інструменту;

tзр = 13

хв

– час

завершальних

робіт;

t1,

t2,

t3,

t4

– норма

часу

на

піднімання

однієї

труби

в

залежності

від

швидкості

піднімання

гака,

t

= tp

+ tм;

tр

= 73 с

– час

ручних

операцій

під

час

піднімання;

tм

–

час

машинних

операцій,

![]() l1

– довжина

труби;

к

– коефіцієнт,

що

враховує

сповільнення

подавання

гака

під

час

вмикання

і

гальмування

лебідки

(для

І,

ІІ,

ІІ

швидкостей

k

= 1,2; для

ІV

– k = 1,3),

тобто

l1

– довжина

труби;

к

– коефіцієнт,

що

враховує

сповільнення

подавання

гака

під

час

вмикання

і

гальмування

лебідки

(для

І,

ІІ,

ІІ

швидкостей

k

= 1,2; для

ІV

– k = 1,3),

тобто

![]()

![]()

![]()

Задача 3.12. Визначити швидкість піднімання гака, якщо діаметри рядів каната на барабані лебідки DІ = 440 мм, DІІІ = 540 мм, на чотирьох швидкостях: nб1 = 44,3 об/хв; nб2 = 75,8 об/хв; nб3 = 124,2 об/хв; nб4 = 211 об/хв.

Розв’язування. Швидкість визначаємо за формулою:

![]()

де

![]()

n – кількість робочих струн талевого каната (n = 6). Тоді для кожної швидкості:

![]()

![]()

![]()

![]()