- •Глава 1 Планування й організація підземного ремонту свердловин 11

- •Глава 2. Підготовка свердловин до ремонту. Завершальний комплекс робіт 87

- •Глава 3. Обладнання та інструмент для підземного ремонту свердловин 291

- •Глава 1 планування й організація підземного ремонту свердловин

- •1Класифiкацiя фонду свердловин та показники ефективностi його використання

- •1.1Класифiкацiя фонду свердловин

- •1.2Показники ефективностi використання фонду свердловин

- •1.3Шляхи зменшення втрат видобутку нафти і газу із-за ремонтів свердловин

- •2Причини та класифiкацiя ремонтiв свердловин

- •2.1Причини і види зношування свердловин та експлуатаційного устаткування

- •2.2Причини ремонту свердловин

- •2.3Класифiкацiя ремонтних робiт у свердловинах

- •3Система управлiння пiдземним ремонтом свердловин

- •3.1Служби ремонту свердловин

- •3.2Джерела фiнансування пiдземного ремонту

- •3.3Планування ремонтних робiт

- •3.4Органiзацiя виконання робiт з ремонту свердловин

- •3.5Оцiнка якостi виконання ремонту

- •3.5.1.Методика оцінки і показники якості

- •3.5.2.Методика підрахунку технологічної ефективності від впровадження організаційно-технічних заходів

- •3.5.3.Методика підрахунку прибутку від впровадження робіт з інтенсифікації видобування

- •3.5.4.Методика підрахунку прибутку від вдосконалення технології і техніки капітального ремонту свердловин

- •3.6Аналiз I коректування виконання ремонтних робiт

- •3.7Стимулювання якостi I кiлькостi ремонтiв

- •3.8Контроль I облiк у процесi ремонту свердловин

- •4Планування об`ємiв робiт з поточного ремонту нафтових I газових свердловин

- •4.1Методика визначення об`ємiв ремонтних робiт за коефiцiєнтом частоти ремонтiв

- •4.2Методика визначення об`єму ремонтних робiт за мiжремонтним перiодом

- •5Визначення оптимальної кількості ремонтних бригад

- •5.1Методика на основі аналізу балансу використання календарного фонду часу ремонтних бригад

- •5.2Методика на основі аналізу балансу сумарних економічних витрат

- •5.3Методика на основі застосування теорії масового обслуговування

- •6Методика оперативного планування поточних ремонтів механізованих свердловин

- •6.1 Мета оперативного планування

- •6.2Зміна дебіту свердловини в часі

- •6.3Розподіл свердловин за групами ремонтів

- •Свердловини, які економічно доцільно ремонтувати тільки після повного зносу насоса;

- •Свердловини, на яких економічно доцільно проводити планово-попереджувальні ремонти.

- •Qo qomin – рекомендується ремонтувати свердловину після повного зносу насоса (перша група);

- •6.4 Визначення економічно доцільних термінів проведення планово- попереджувальних ремонтів

- •6.5Встановлення черговості проведення поточних ремонтів

- •6.6Порядок оперативного планування поточних ремонтів механізованих свердловин

- •Контрольні питання

- •Глава 2. Підготовка свердловин до ремонту. Завершальний комплекс робіт

- •2.1. Послiдовнiсть робiт з ремонту свердловин та їх реґламентація

- •2.1.1. Послiдовнiсть робiт з поточного ремонту свердловин

- •2.1.2. Послiдовнiсть робiт з капiтального ремонту свердловин

- •2.1.3. Реґламентація робiт з капiтального ремонту свердловин

- •2.2. Пiдготовчий та завершальний комплекси робiт з пiдземного ремонту свердловин

- •2.2.1. Пiдготовчий комплекс робiт з пiдземного ремонту

- •2.2.2. Завершальний комплекс робiт

- •2.2.3. Усунення негерметичностi обладнання гирла свердловини

- •2.3 Глушiння свердловин

- •2.3.1 Мета і способи глушіння свердловин

- •2.3.2 Вимоги до рідин глушіння

- •2.3.3 Рідини глушіння на водній основі

- •2.3.3.1 Водні рідини глушіння без твердої фази

- •2.3.3.2 Водні рідини глушіння з твердою фазою

- •2.3.3.3 Регулювання фільтраційних властивостей водних рідин глушіння

- •2.3.4 Рідини глушіння на вуглеводневій основі

- •2.3.5 Буферні блокувальні рідини

- •2.3.5.1 Блокувальні системи на водній основі

- •2.3.5.2 Блокувальні системи на вуглеводневій основі

- •2.3.5.3 Блокувальні інвертні крейдові дисперсії

- •2.3.6 Рідини глушіння свердловин і буферні рідини на основі крохмале-сольових гелів

- •2.3.7 Вибирання рідини глушіння і блокувальної рідини

- •2.3.8 Технології приготування рідин для глушіння свердловин

- •2.3.9 Технології глушіння свердловин

- •2.3.10 Особливості глушіння свердловин, продукція яких містить сірководень

- •2.3.11 Розрахунки, пов’язані з глушінням свердловин під час здійснення ремонтних робіт

- •1. Розрахунок тиску на вибої свердловини, яка простоює

- •2. Визначення густини рідини глушіння

- •3. Оцінка відносного тиску в системі пласт - свердловина

- •3. Визначення зниження тиску у свердловині після підняття із неї колони труб

- •4. Типовий розрахунок процесу підготовки і закачування розчину для глушіння свердловини

- •2.4 Дослiдження свердловин та обстеження їх стовбурів

- •2.4.1. Гiдродинамiчнi дослiдження негерметичностi експлуатацiйної колони

- •2.4.2 Промислово-геофізичні дослідження

- •2.4.3 Обстеження стовбура свердловини

- •2.5 Освоєння свердловин

- •2.5.1 Освоєння нафтових свердловин

- •2.5.2 Особливості освоєння газових свердловин

- •2.5.3 Особливості освоєння горизонтальних свердловин

- •2.5.4 Особливості освоєння морських свердловин

- •2.5.5 Особливості освоєння нагнітальних свердловин

- •2.5.6 Вибирання допустимої величини депресії тиску під час викликання припливу

- •2.6 Вимоги з техніки безпеки під час виконання підготовчих і завершальних робіт

- •2.6.1 Вимоги з техніки безпеки під час виконання вантажно-розвантажувальних робіт і транспортування обладнання

- •2.6.2 Вимоги з техніки безпеки під час здійснення підготовчих робіт біля свердловин та експлуатації обладнання

- •2.6.3 Вимоги з техніки безпеки в процесі здійснення промислово-геофізичних і вибухових робіт

- •2.6.4 Техніка безпеки в процесі освоєння свердловин

- •Контрольні питання

- •Глава 3 обладнання та iнструмент для пiдземного ремонту свердловин

- •3.1 Класифiкацiя комплексу ремонтного обладнання та iнструменту I схема його розмiщення в робочiй зонi

- •8. Агрегати для механiзацiї ремонтних I промислових робiт.

- •3.2 Пiднімальне обладнання

- •3.2.1 Вежi I щогли

- •3.2.2 Пiднімальнi механiзми

- •3.2.3 Талева система

- •3.2.4 Вибiр та експлуатацiйнi розрахунки пiднімального обладнання

- •3.3 Обладнання, яке використовується для обертання iнструменту

- •3.4 Противикидне обладнання

- •3.5 Обладнання для здiйснення технологiчних процесiв та операцiй

- •3.5.1 Насоснi устатковання

- •3.5.2 Обладнання для цементування та змішування компонентів

- •3.5.3 Автоцистерни

- •3.5.4 Пересувнi компресорнi устатковання

- •3.6 Обладнання для здiйснення допомiжних операцiй

- •3.6.1 Труби

- •3.6.1.1 Насосно-компресорнi труби

- •3.6.1.2 Бурильнi труби

- •3.6.1.3 Обсаднi труби

- •3.6.1.4 Розрахунки труб

- •3.6.2 Пакери, якори і роз’єднувачі колон

- •3.7 Агрегати для механiзацiї ремонтних I промислових робiт

- •3.7.1 Пересувний агрегат для пiдготовчих робiт з ремонту свердловин

- •3.7.2 Агрегати для встановлення анкерiв

- •3.7.3 Промисловi самонавантужувачi

- •3.7.4 Трубовози I штанговоз

- •3.7.5 Агрегат обслуговування пiднімальних устатковань

- •3.7.6 Механiзацiя під час роботи з обладнанням устатковань електровiдцентрових насосiв

- •3.7.7 Інші агрегати й устатковання

- •3.8 Засоби малої механiзацiї ремонтних робiт

- •Контрольні питання

3.2.3 Талева система

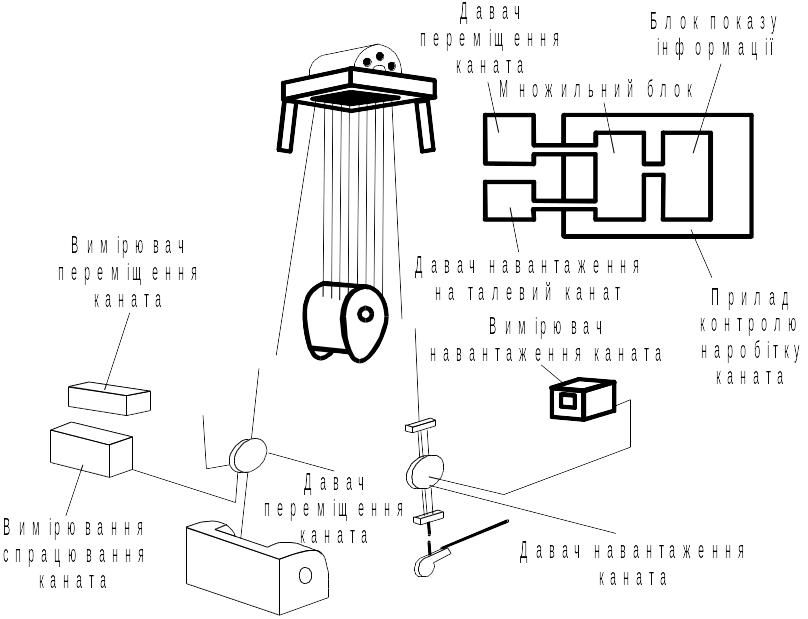

Талева система служить для передавання тягового зусилля з барабана лебiдки на піднімальний гак, на якому пiднiмається вантаж, і призначена для зменшення тягового зусилля на рухомому кiнцi каната, що намотується на барабан лебiдки. Вона включає кронблок, талевий блок, піднімальний гак, штроп, талевий канат та вiдтяжний (скеровуючий) ролик.

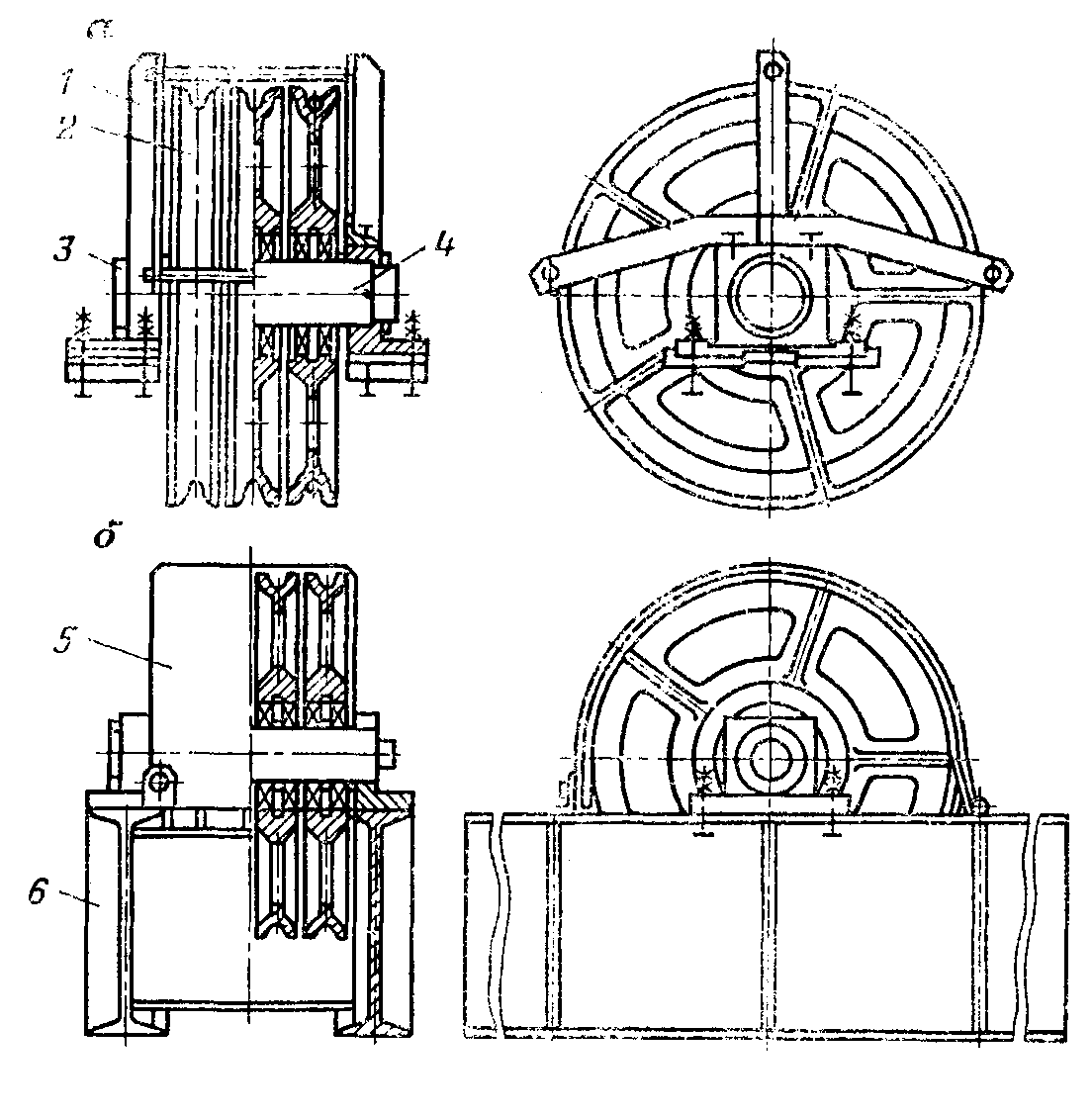

Кронблок (верхнiй блок) – нерухома частина талевої системи, складається зі звареної рами, осi канатних шкiвiв (роликів) на двох опорах, захисного кожуха i допомiжного блока (рис. 3.18, 3.19). Кронблоки виготовляються з різною кількістю канатних шківів і встановлюються на вежі у верхній її частині (табл. 3.7, 3.8). Кронблоки типу КБН призначені для робіт за помірного клімату, а КБ – за помірного і холодного кліматів.

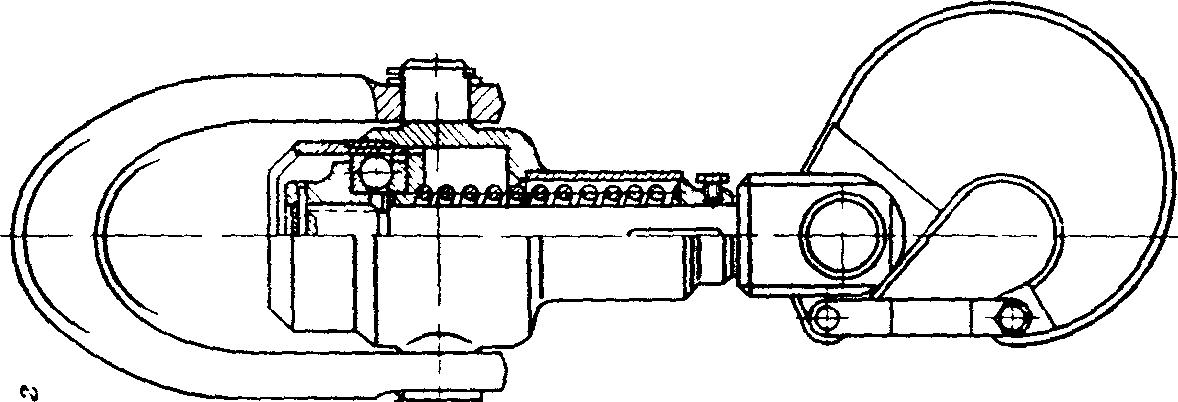

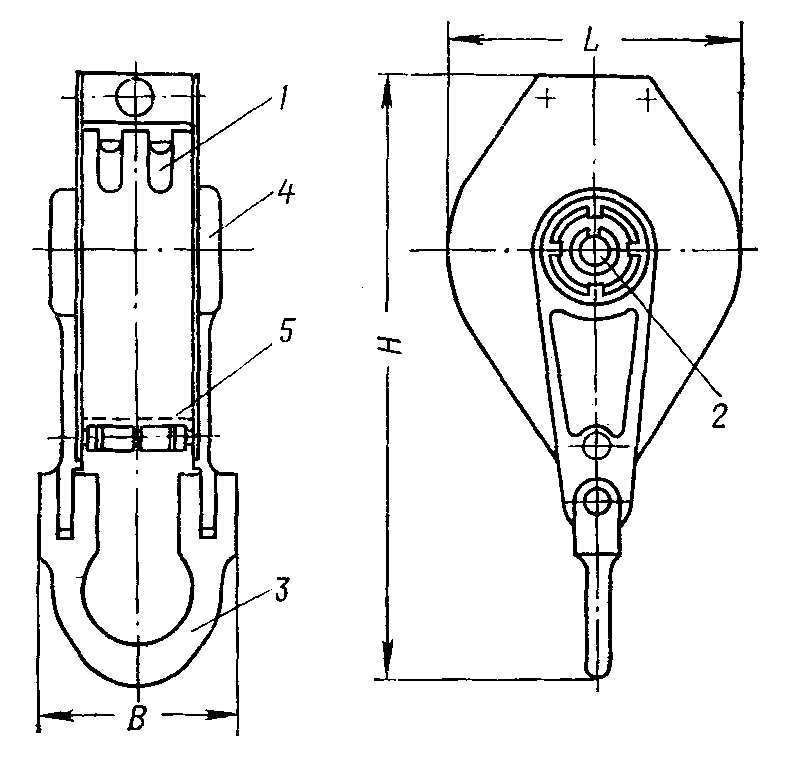

Рис. 3.18 – Кронблоки: а – виконання І для пересувних піднімальних устатковань і стаціонарних експлуатаційних щогл; б – виконання ІІ для стаціонарних експлуатаційних веж; 1 – огорожа; 2 – шків; 3 – опора; 4 – вісь шківів;

5 – кожух; 6 – підкронблочна рама

Рис. 3.19 – Уніфікований кронблок: 1 – шків у зборі; 2 – вісь шківів; 3 – опора; 4 ‑ огорожа; 5 – рама

Таблиця 3.7 – Технічна характеристика кронблоків

Кронблок |

Вантажопідіймальність, кН |

Кількість канатних шківів |

Діаметр, мм |

Габаритні розміри, мм |

Маса, кг |

|||

шківа по дну жолоба |

талевого каната |

довжина |

ширина |

висота |

||||

Виконання I |

|

|

|

|

|

|

|

|

КБ-12,5 |

125 |

3 |

360 |

14,5 |

500 |

410 |

460 |

120 |

КБ-20 |

200 |

3 |

450 |

18,5 |

600 |

420 |

560 |

140 |

КБ-32 |

320 |

3 |

560 |

22,5 |

720 |

485 |

690 |

200 |

КБ-50 |

500 |

4 |

630 |

25 |

850 |

645 |

760 |

480 |

КБ-80 |

800 |

4 |

710 |

28 |

1020 |

850 |

900 |

850 |

КБ-125 |

1250 |

6 |

710 |

28 |

1020 |

960 |

940 |

1200 |

Виконання II |

|

|

|

|

|

|

|

|

КБ-50Р |

500 |

4 |

630 |

25 |

675 |

850 |

1055 |

725 |

КБ-80Р |

800 |

4 |

710 |

28 |

2225 |

2225 |

2225 |

1150 |

КБ-125Р |

1250 |

6 |

710 |

28 |

970 |

1045 |

1070 |

1600 |

КБН3-15 |

150 |

3 |

380 |

18,5 |

475 |

360 |

465 |

118 |

КБН4-25 |

250 |

4 |

500 |

18,5 |

575 |

435 |

565 |

180 |

КБН-50 |

500 |

5 |

580 |

22,5 |

2250 |

780 |

875 |

800 |

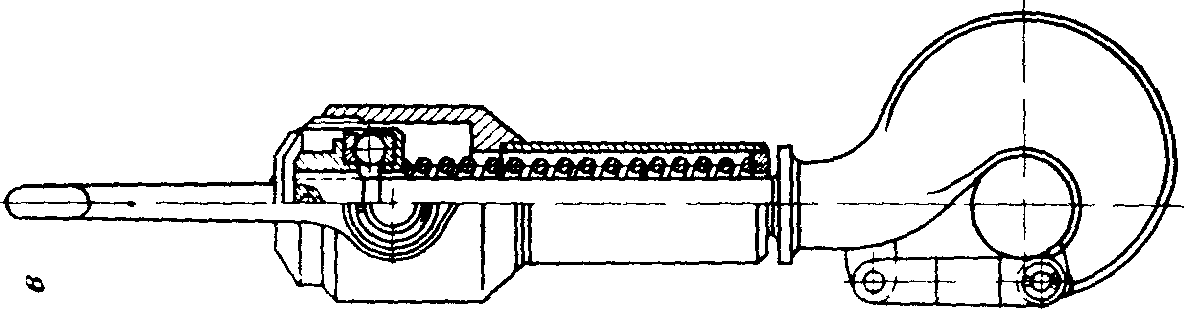

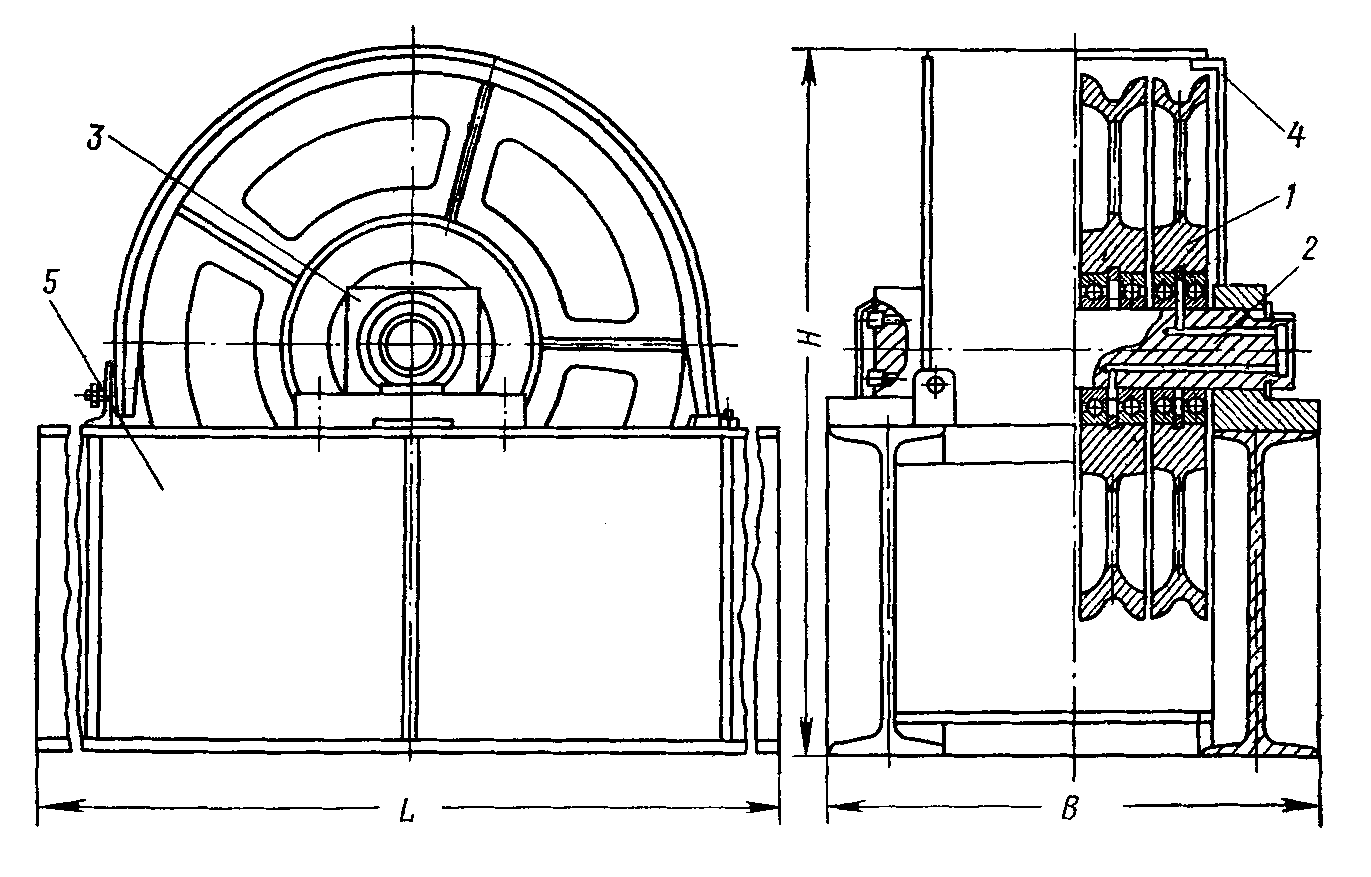

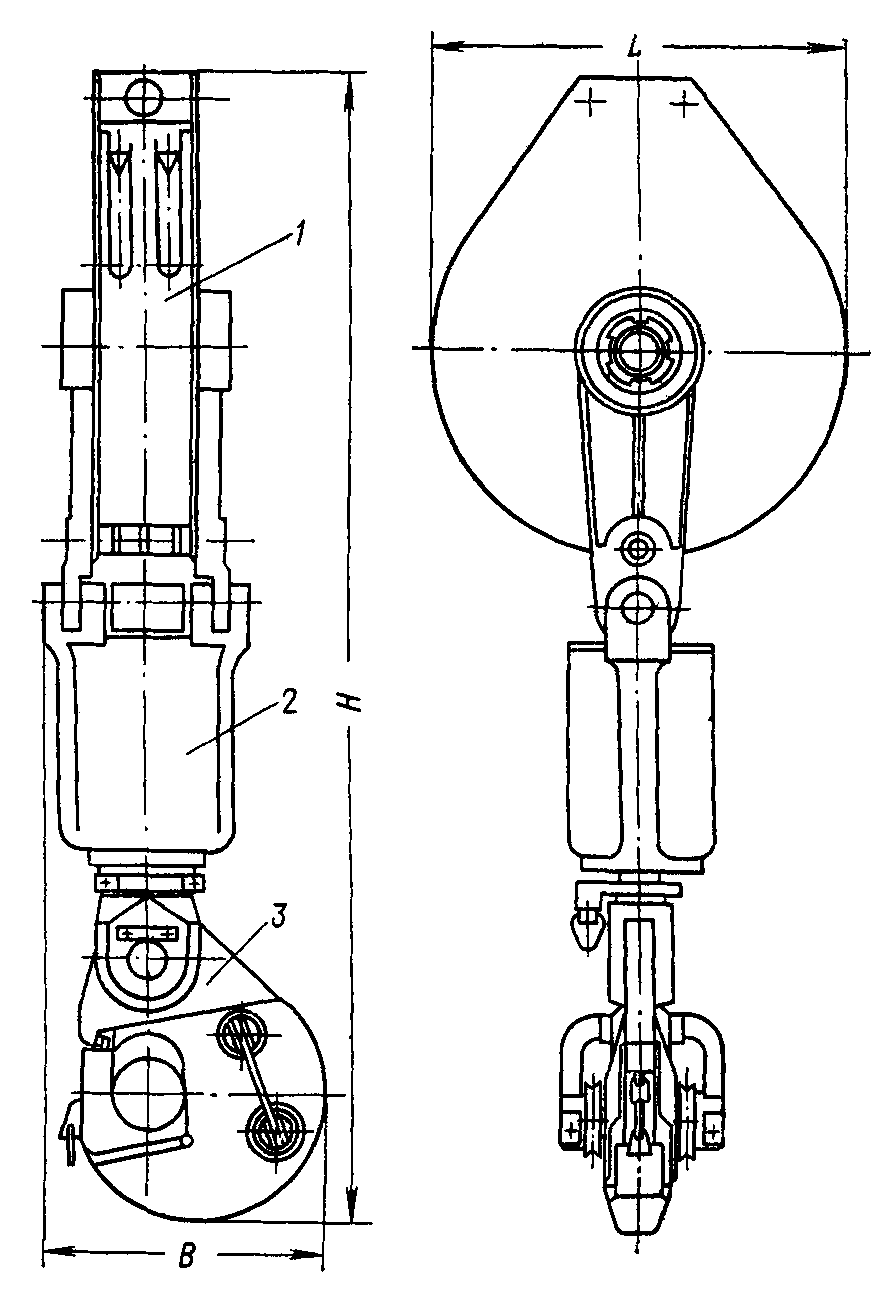

Талевий блок – рухома частина талевої системи, яка підвішена на талевому канаті; включає двi зваренi щоки, якi з’єднанi мiж собою зверху траверсою, а знизу – сергою (вухом) для пiдвiшування гака (рис. 3.20, 3.21, 3.22). У центральнiй частинi на осi встановлено канатнi шкiви, якi прикриваються вiдкидними кожухами (табл. 3.9). У залежності від вантажопідіймальності їх теж виготовляють з різною кількістю шківів. Талеві блоки типу БТН призначені для роботи в районах з помірним кліматом, а БТ – з помірним і холодним кліматами.

Рис. 3.20 – Талевий блок: 1 – щока; 2 – боковий кожух; 3 – вісь шківа; 4 – підчіпник; 5 ‑ шків; 6 – серга

Таблиця 3.8 – Технічна характеристика уніфікованих кронблоків і талевих блоків

Показники |

Кронблок |

Талевий блок |

|||||||||||||

КБЕ-1, 25 |

КБЕ-20 |

КБЕ-32 |

КБЕУ-50 |

КБЕР-50 |

КБЕ-80 |

КБЕР-80 |

КБЕ-125 |

КБЕР-125 |

БТЕ-12, 5 |

БТЕ-20 |

БТЕ-32 |

БТЕ-50 |

БТЕ-80 |

БТЕ-125 |

|

Вантажопідіймальність, кН |

125 |

20 |

320 |

500 |

800 |

1250 |

125 |

200 |

320 |

500 |

800 |

1250 |

|||

Виконання |

І |

ІІ |

І |

ІІ |

І |

ІІ |

І |

ІІ |

|||||||

Кількість канатних шківів |

2 |

3 |

4 |

6 |

1 |

2 |

3 |

5 |

|||||||

Діаметр канатних шківів по дну жолоба, мм |

400 |

450 |

560 |

670 |

800 |

400 |

450 |

560 |

670 |

800 |

|||||

Діаметр талевого каната, мм |

16,0 |

18,5 |

22,5 |

26,0 |

28,0 |

16,0 |

18,5 |

22,5 |

26,0 |

28,0 |

|||||

Габаритні розміри, мм: довжина ширина висота |

342 540 498 |

420 600 558 |

484 720 688 |

642 720 688 |

2225 672 967 |

780 1020 940 |

840 2225 1054 |

985 1020 940 |

1055 2225 1070 |

184 500 995 |

262 556 990 |

314 800 1405 |

452 800 1405 |

520 860 1740 |

680 930 1800 |

Маса, кг |

102 |

162 |

390 |

529 |

764 |

700 |

1000 |

1120 |

1520 |

105 |

181 |

288 |

517 |

950 |

1375 |

Рис. 3.21 – Талевий блок ТБН4–75: 1 – траверса; 2 – шківи; 3 – роликопідчіпниками; 4 ‑ вісь; 5 – щоки; 6 – серга; 7 – труба

Рис. 3.22 – Уніфікований талевий блок: 1 – шків у зборі; 2 – вісь шківів; 3 – серга; 4 ‑ щоки; 5 – кожух

Кронблок розташовують на верху вежі (щогли). Талевий блок у талевій системі монтують між кронблоком і гаком так, щоб він міг переміщуватися під час спуско-підіймальних операцій.

Таблиця 3.9 – Технічна характеристика талевих блоків

Талевий блок |

Вантажопідіймальність, кН |

Кількість канатних шківів |

Діаметр, мм |

Габаритні розміри, мм |

Маса, кг |

|||

шківа по дну жолоба |

талевого каната |

довжина L |

ширина B |

висота H |

||||

БТ-12,5 |

125 |

2 |

360 |

14,5 |

800 |

430 |

250 |

140 |

БТ-20 |

200 |

2 |

450 |

18,5 |

990 |

560 |

265 |

160 |

БТ-32 |

320 |

2 |

560 |

22,5 |

1225 |

680 |

315 |

230 |

БТ-50 |

500 |

3 |

630 |

25 |

1405 |

800 |

455 |

510 |

БТ-80 |

800 |

3 |

710 |

28 |

1740 |

930 |

520 |

900 |

БТ-125 |

1250 |

5 |

710 |

28 |

1800 |

930 |

680 |

1300 |

БТНЗ-15 |

150 |

3 |

380 |

18,5 |

270 |

520 |

840 |

146 |

БТНЗ-25 |

250 |

3 |

480 |

18,5 |

290 |

620 |

950 |

188 |

1БТН4-50 |

500 |

4 |

580 |

21,5 |

470 |

720 |

1230 |

450 |

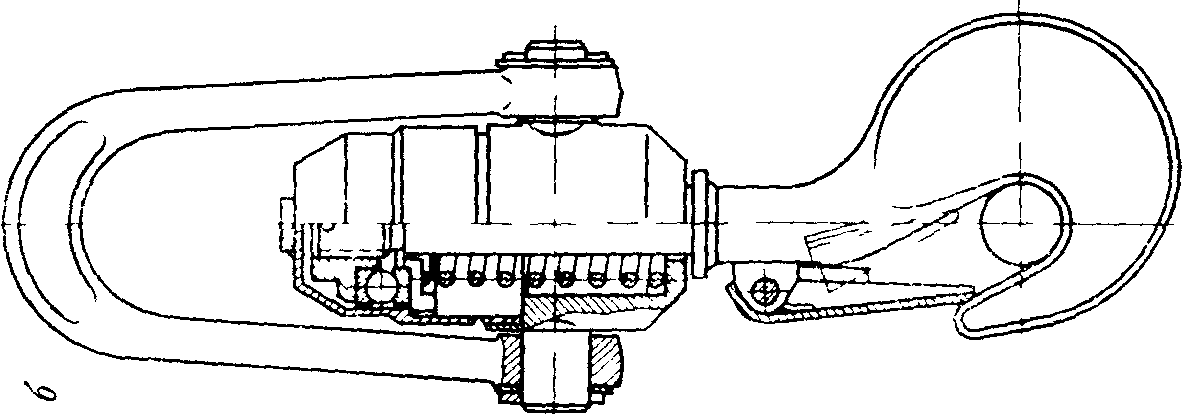

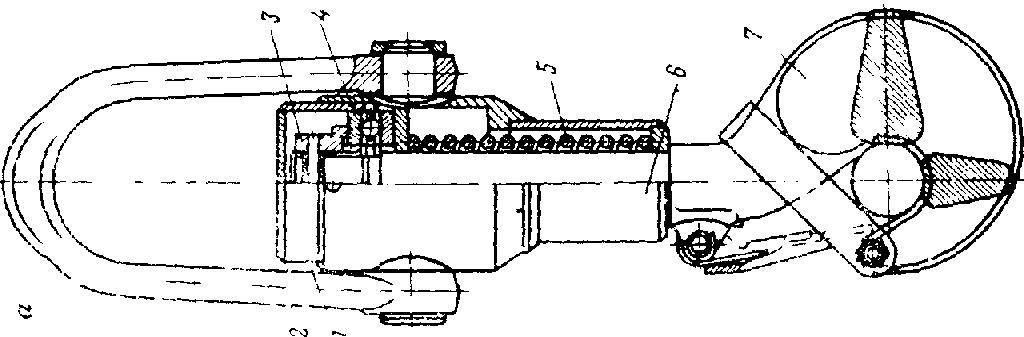

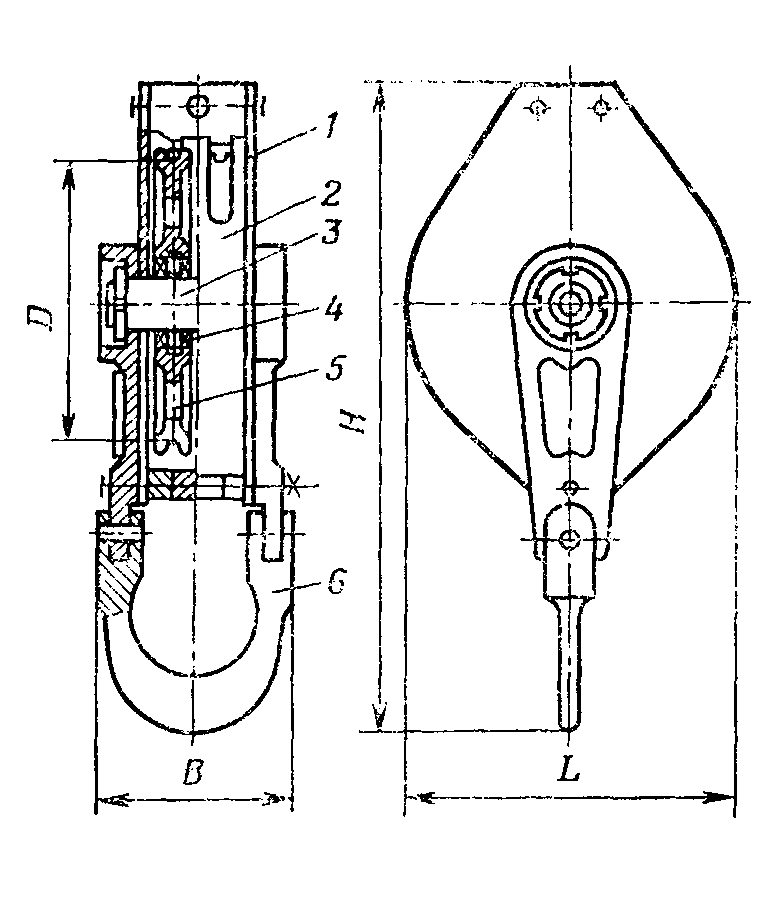

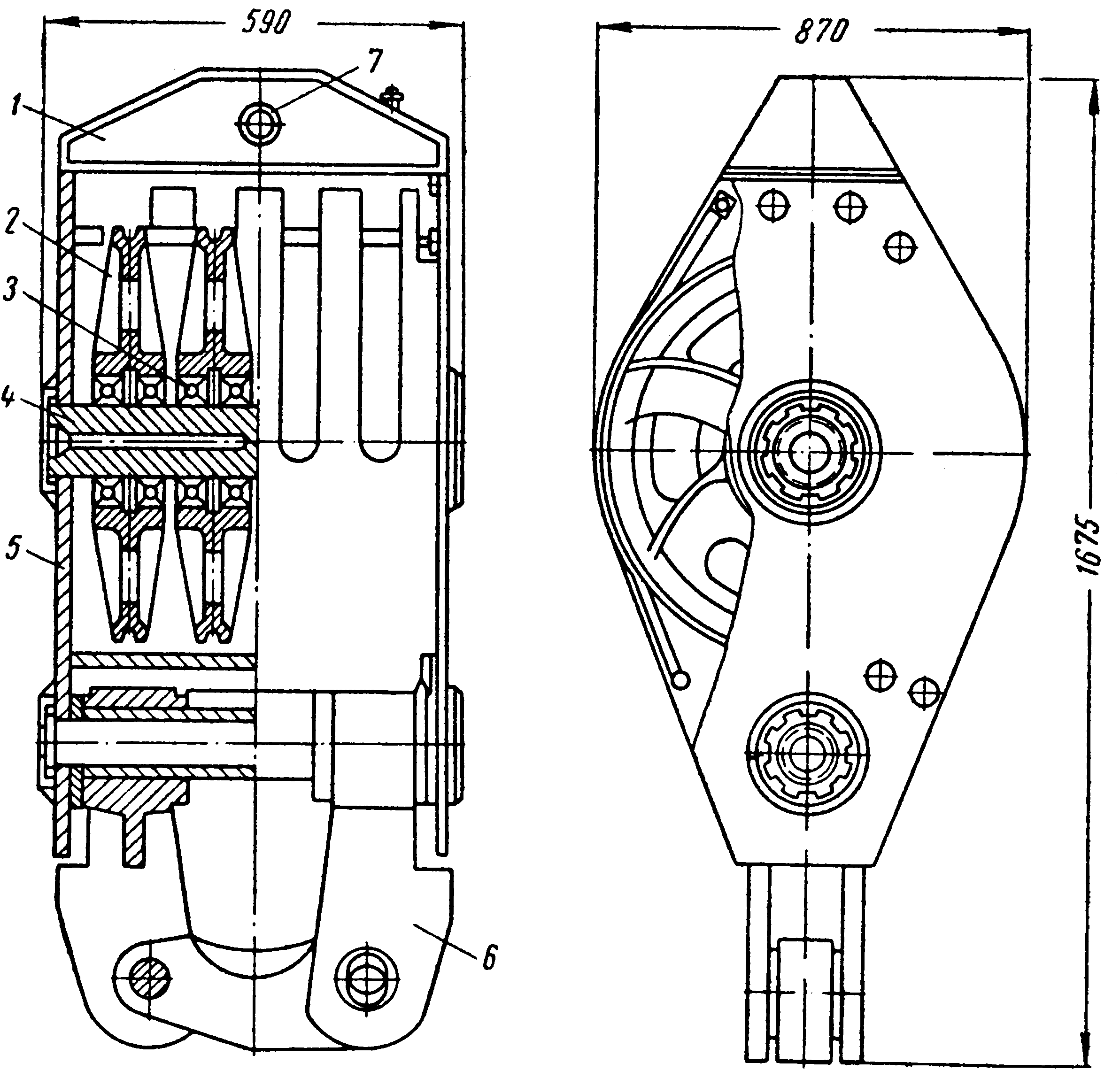

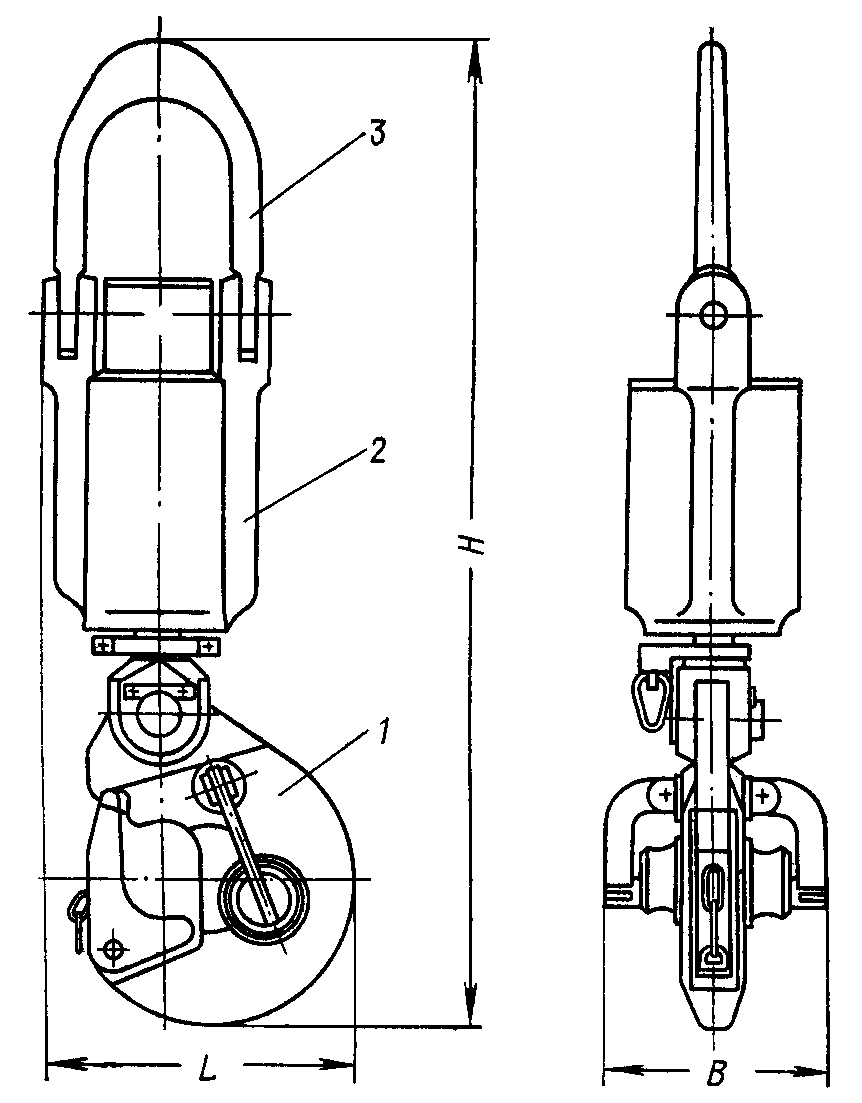

Піднімальний гак призначений для підвішування елеваторів, вертлюгів та іншого обладнання і пристосувань у процесі спуско-піднімальних операцій (табл. 3.10). Піднімальний гак складається iз основного рогу, траверси, штропу і амортизаційної пружини (рис. 3.23, 3.24, 3.25). На розi встановлено вилиту подушку пiд штроп вертлюга i захисну клямку. Для пiдвiшування штропiв елеватора в гак впресовано стрижень, який утворює боковi роги, що замикаються скобами, які застерiгають штропи вiд зiскакування. У верхнiй частинi траверси шарнiрно закрiплено кiнцi штропу, за який пiдвiшується гак до талевого блока.

Таблиця 3.10 – Технічна характеристика піднімальних гаків

Піднімальний гак |

Вантажопідіймальність |

Діаметр зіву, мм |

Отвір серги, мм |

Габаритні розміри, мм |

Маса, кг |

||

довжина |

ширина |

висота |

|||||

Виконання I |

|

|

|

|

|

|

|

ГП-12,5 |

125 |

70 |

255 |

1010 |

155 |

270 |

65 |

ГП-20 |

200 |

70 |

255 |

1055 |

185 |

300 |

95 |

Виконання II |

|

|

|

|

|

|

|

ГП-32 |

320 |

100 |

253 |

1355 |

230 |

425 |

180 |

ГП-50 |

500 |

100 |

285 |

1455 |

350 |

520 |

280 |

ГП-80 |

800 |

170 |

380 |

1800 |

350 |

710 |

400 |

ГП-125 |

1250 |

170 |

380 |

2000 |

400 |

830 |

650 |

1ГПШ-10 |

100 |

50 |

250 |

685 |

120 |

210 |

24,4 |

1ГН-15 |

150 |

55 |

250 |

720 |

135 |

242 |

34,7 |

ГН-25 |

250 |

90 |

160 |

992 |

170 |

305 |

60 |

ГН-50 |

500 |

120 |

180 |

1265 |

245 |

470 |

190 |

Рис. 3.23 – Піднімальні гаки: а – виконання І; б – виконання 2; 1 – серга; 2 – корпус гака; 3 – пружина; 4 – стовбур гака; 5 – ріг гака; 6 – сідло; 7 – додатковий ріг зі скобою

|

Рис. 3.24 – Піднімальні гаки 1ГПШ–10 (а), 1ГН–15 (б), ГН–25 (в) і ГН–50 (г): 1 – кожух; 2 – штроп; 3 – гайка; 4 – упорний кулькопідчіпник; 5 – пружина; 6 – корпус гака; 7 – ріг |

|

|

|

|

|

Рис. 3.25 – Уніфікований піднімальний гак: 1 – ріг гака; 2 – підвіска; 3 – серга

Рис. 3.26 – Уніфікований гакоблок: 1 – талевий блок; 2 – підвіска гака; 3 – ріг гака

З метою зменшення висоти вежi (щогли) гаки сумiщають в одному корпусi з талевим блоком, а всю конструкцiю називають гакоблоком (рис. 3.26).

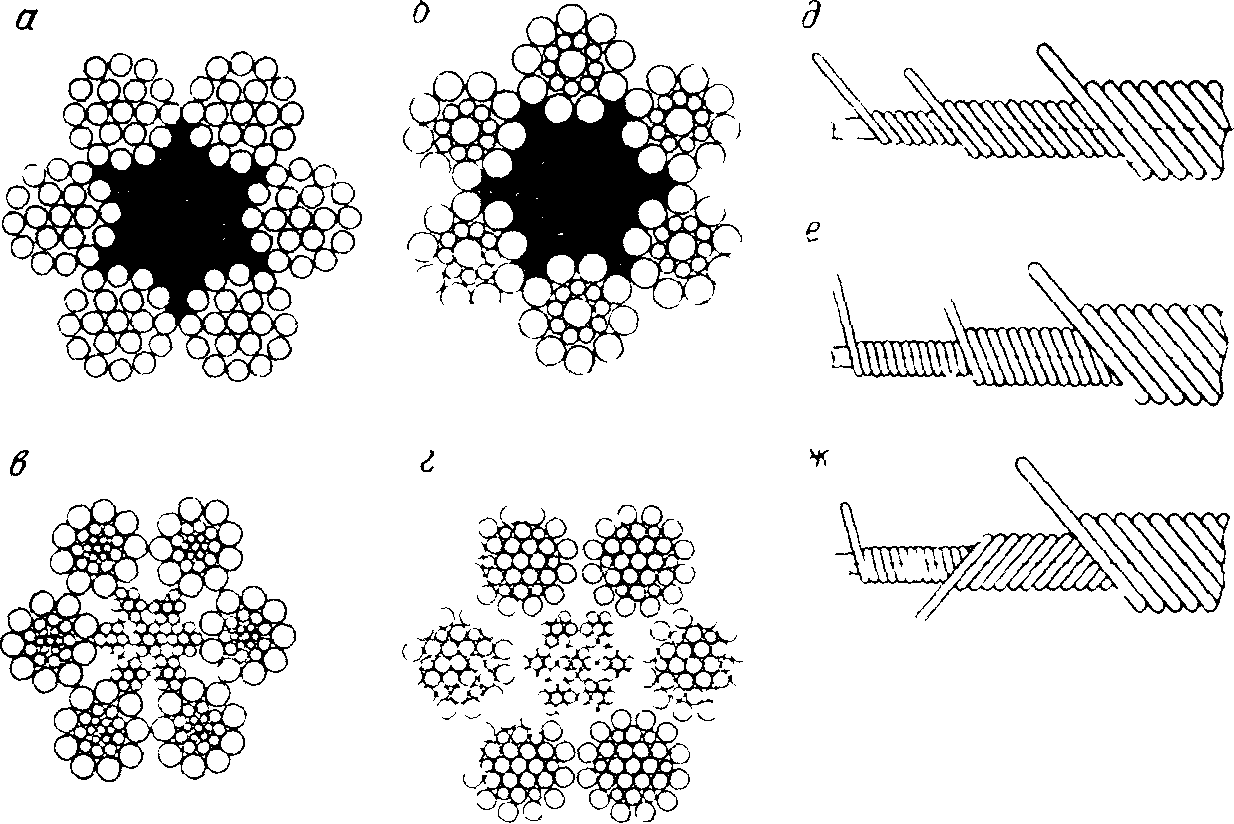

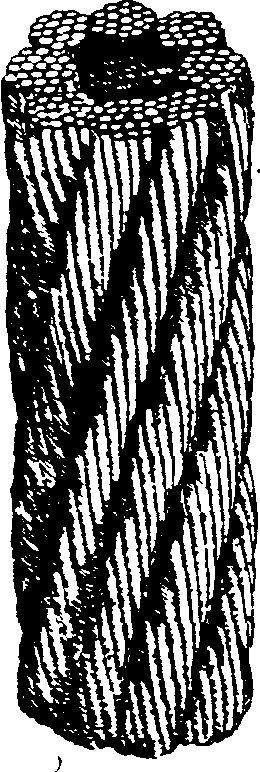

Талевий канат – це елемент талевої системи, що зв’язує талевий блок з кронблоком (табл. 3.11). Талевий канат виготовляють з сталевого дроту, який зв’язують у пасма одинарного, подвійного чи потрійного сплітання із сталевого дроту (тигельна сталь). Канати зсукують з пасм, які накручують на прядив’яне осердя, що надає канату круглої форми і гнучкості, покращує змащування каната за рахунок просочування прядив’яного осердя змащувальною речовиною (рис. 3.27, 3.28).

Рис. 3.27 – Конструкція талевих канатів

а) б)

б)

Рис. 3.28 – Талеві канати правої (а) та лівої (б) звивки

Таблиця 3. 11 – Характеристика талевих канатів

Діаметр, мм |

Розрахункова площа перерізу всіх дротин, мм2 |

Розрахункова маса 1000 м змащеного каната, кг |

Маркувальна група з тимчасового опору розриву, МПа |

|||||||||||||||||

Каната |

Центрального шару |

Першого шару (внутрішнього) |

Другого шару |

Сьомого шару (зовнішнього) |

1400 |

1600 |

1700 |

1800 |

2000 |

|||||||||||

Розрахункове розривне зусилля, кН (не менше) |

||||||||||||||||||||

сумарне всіх дротин у канаті |

каната в цілому |

сумарне всіх дротин у канаті |

каната в цілому |

сумарне всіх дротин у канаті |

каната в цілому |

сумарне всіх дротин у канаті |

каната в цілому |

сумарне всіх дротин у канаті |

каната в цілому |

|||||||||||

6 дротин |

36 дротин |

72 дротин |

72 дротин |

|||||||||||||||||

10,0 11,5 12,5 13,5 15,0 16,0 17,5 18,5 19,5 21,0 22,5 26,0 28,5 30,0 |

0,45 0,50 0,55 0,60 0,65 0,70 0,75 0,80 0,85 0,90 0,95 1,10 1,20 1,30 |

0,40 0,45 0,50 0,55 0,60 0,65 0,70 0,75 0,80 0,85 0,90 1,05 1,15 1,20 |

0,40 0,45 0,50 0,55 0,60 0,65 0,70 0,75 0,80 0,85 0,90 1,05 1,15 1,20 |

0,60 0,70 0,75 0,85 0,95 1,00 1,10 1,15 1,20 1,30 1,40 1,60 1,80 1,90 |

34,88 46,05 54,44 68,21 83,55 94,69 112,63 125,51 139,12 160,67 183,79 243,98 302,18 334,25 |

335,6 443,0 524,0 656,5 804,0 911,0 1085,0 1201,0 1340,0 1546,01746,0 2350,02910,0 3216,0 |

– – – – – – 157,5 175,5 194,5 224,5 257,0 341,5 423,0 467,5 |

– – – – – –134,0 149,0165,5 191,0 218,0 290,0 395,5 397,5 |

55,80 73,65 87,10 109,0 133,5 151,5 180,0 200,5 222,5257,0 294,0390,0483,0 534,5 |

47,40 62,60 74,0092,75 113,5 128,5 153,0 170,5 189,0 218,5 249,5 331,5 410,5 454,5 |

59,25 78,25 92,50 115,5142,0 160,5 191,0 213,0 236,5 273,0 321,0 514,5 513,5 568,0 |

50,35 66,50 78,65 98,55 120,5 136,5 152,5 181,0 201,0 232,0 265,0 352,5 436,5 482,5 |

62,75 82,85 97,95 122,5 150,0 170,0202,5 225,5 250,0 290,0 330,5 439,0 543,5 601,5 |

51,95 68,55 81,05 101,5 124,0 141,0 167,5 186,5 207,0 239,0 272,5 363,0 450,0 497,5 |

69,75 92,10108,5 136,0 167,0 189,0 225,0 251,0 278,0 321,0367,5487,5 604,0 668,5 |

56,65 74,80 88,45 110,5 135,5153,5 183,0 203,5 226,0 261,0298,5396,0491,0 543,0 |

||||

Діаметр каната повинен бути в 20-25 разів менше діаметра шківа блоків талевої системи. Вiн почергово обкручує шкiви кронблока, нерухомо пiдвiшеного у верхнiй частинi вежi, i рухомого талевого блока. При цьому рухомий його кiнець, що проходить через вiдтяжний ролик, закрiплюють на барабанi лебiдки, а нерухомий – до станини устатковання. Нерухомий кінець талевого каната повинен бути закріплений трьома гвинтовими затискачами, а радіус згину повинен бути рівним не менше дев’яти його діаметрам. Канат не повинен доторкатися елементів підіймальної споруди. Для оснастки талевої системи довжина каната повинна бути такою, щоб за найнижчого положення талевого блока на барабані лебідки залишалось не менше трьох витків каната.

У початковий період роботи канат потрібно навантажувати поступово. Після тривалих простоїв, особливо за низьких температур, опускати і піднімати талевий блок необхідно на низьких швидкостях піднімача для зберіеження мастила каната.

Кріплення ходового кінця каната на барабані лебідки повинно бути надійним, намотування каната на барабан повинно проводитись рівними рядами. На барабані лебідки за найнижчого положення талевого блока повинно залишатися не менше трьох витків.

Стан талевого каната необхідно систематично контролювати. Канат треба зберігати за можливості в чистоті, не допускаючи попадання в нафту, пластову рідину, регулярно проводити змащування. Мастило захищає канат від корозії і охороняє його від зношування; для змащування рекомендується застосовувати машинне масло, а не нафту, яка руйнує канат, особливо прядив’яне осердя.

Талевий канат повинен бути замінений новим, якщо під час огляду його виявиться один з таких дефектів:

- обірване одне пасмо каната;

- на кроці зсукання каната діаметром до 20 мм кількість обірваних дротів становить більше 5 %, а діаметром понад 20 мм – більше 10 % від усієї кількості дротів у канаті;

- одне з пасм втиснуто внаслідок розриву осердя каната;

- канат витягнутий або сплющений і його найменший діаметр складає 75 % і менше від початкового;

- на канаті є скручування (“жучок”);

- знос або корозія 40 % і більше початкового діаметра дротів.

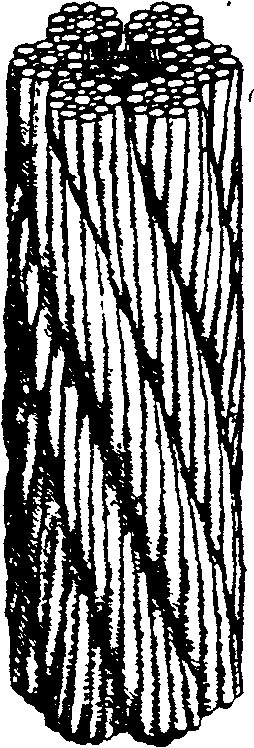

Для періодичного контролю за поточним станом талевого каната, а також для постійного контролю за величиною наробітку талевого каната розроблено вимірювальний комплекс (рис. 3.29). Він дає змогу визначати величину накопичених пошкоджень на талевому канаті (діаметром 25–42 мм), контролювати зміну поперечного перерізу нерухомої струни талевого каната, вимірювати довжину каната. Комплекс живиться від акумулятора (12–21В) або від мережі, похибка вимірювання втрати поперечного перерізу і видовження каната не перевищує ±2 %. Застосування комплексу дає змогу повніше використати ресурс талевого каната і уможливлює безпеку робіт.

Рис. 3.29 – Вимірювальний комплекс для контролю за талевим канатом

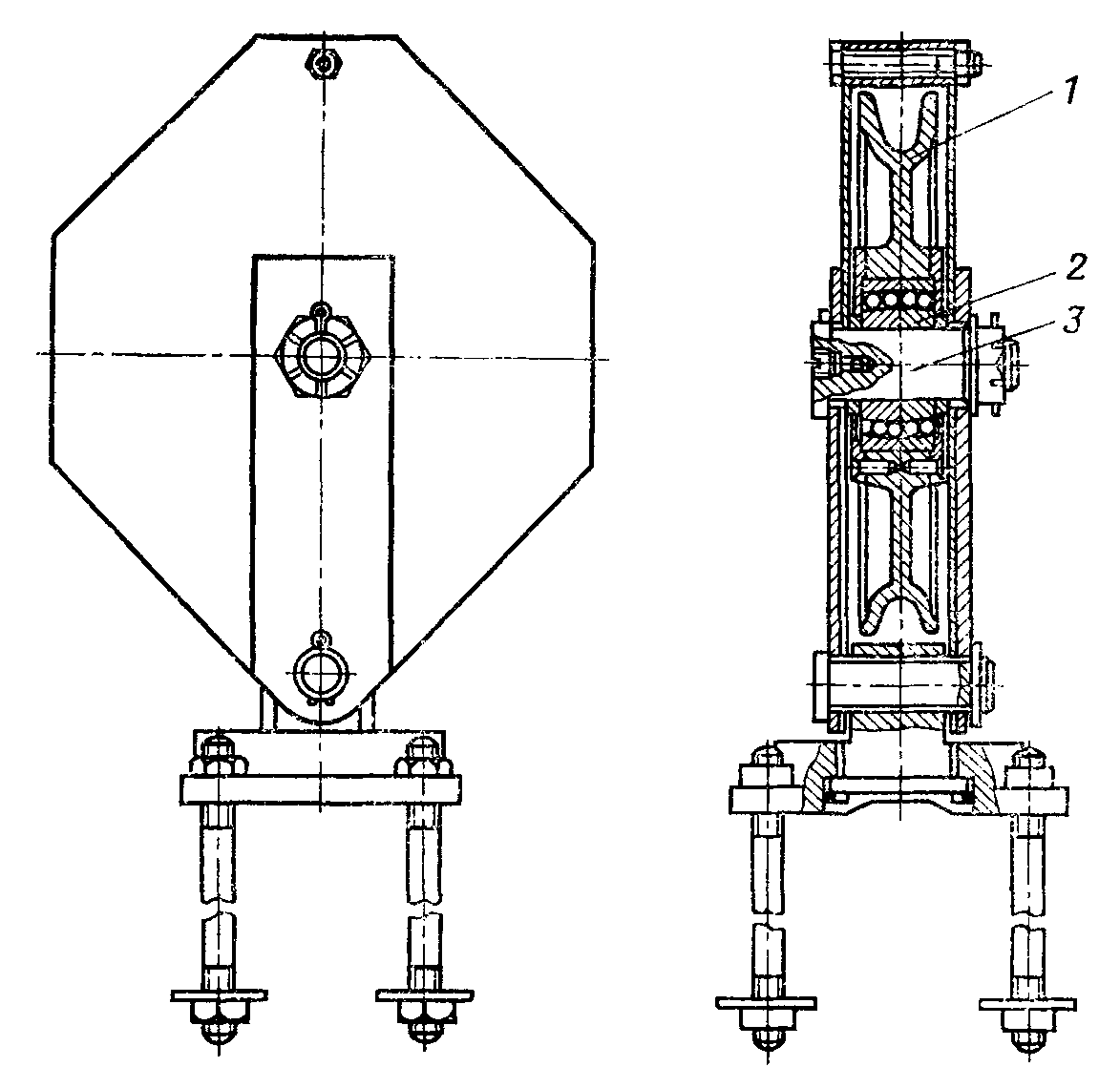

Вiдтяжний ролик передбачений для змiни напряму талевого каната вiд барабана лебiдки до кронблока i застерiгає вежу (щоглу) вiд перевертання (рис. 3.30). Він складається з опорної плити, ролика, осі роликопідчіпників, запобіжного кожуха. Ролик має шарнірне обладнання, яке допускає його обертання в горизонтальній і вертикальній площинах. Спрямовуючі ролики випускають вантажопідіймальністю 40 і 80 кН (табл. 3.12). Відтяжний ролик встановлюють біля основи вежі чи щогли на відстані від ноги не дальше 1–1,5 м і кріплять до рамного бруса чи спеціального фундаменту (тумби).

Таблиця 3.12 – Технічна характеристика відтяжних роликів

Показники |

Ролики |

|

Тип Натягування каната, кН Діаметр ролика по центру жолоба, мм Радіус жолоба ролика, мм Габаритні розміри, мм Маса з опорною плитою, кг |

ВР-4 40 344 12 400х200х625 60,3 |

ВРЗ-8 80 525 12,5 575х250х825 140,7 |

Рис. 3.30 – Відтяжний ролик ВР–4: 1 – чавунний ролик; 2 – радіальний кулькопідчіпник; 3 – вісь ролика

Під час експлуатацiї талевої системи слiд регулярно перевiряти стан зносу каната, рiвчакiв канатних шкiвiв, надiйнiсть крiплення вузлiв, змащувати пiдшипники та шарнiри i т. д. Виконувати роботи з несправним обладнанням категорично заборонено.