- •Глава 1 Планування й організація підземного ремонту свердловин 11

- •Глава 2. Підготовка свердловин до ремонту. Завершальний комплекс робіт 87

- •Глава 3. Обладнання та інструмент для підземного ремонту свердловин 291

- •Глава 1 планування й організація підземного ремонту свердловин

- •1Класифiкацiя фонду свердловин та показники ефективностi його використання

- •1.1Класифiкацiя фонду свердловин

- •1.2Показники ефективностi використання фонду свердловин

- •1.3Шляхи зменшення втрат видобутку нафти і газу із-за ремонтів свердловин

- •2Причини та класифiкацiя ремонтiв свердловин

- •2.1Причини і види зношування свердловин та експлуатаційного устаткування

- •2.2Причини ремонту свердловин

- •2.3Класифiкацiя ремонтних робiт у свердловинах

- •3Система управлiння пiдземним ремонтом свердловин

- •3.1Служби ремонту свердловин

- •3.2Джерела фiнансування пiдземного ремонту

- •3.3Планування ремонтних робiт

- •3.4Органiзацiя виконання робiт з ремонту свердловин

- •3.5Оцiнка якостi виконання ремонту

- •3.5.1.Методика оцінки і показники якості

- •3.5.2.Методика підрахунку технологічної ефективності від впровадження організаційно-технічних заходів

- •3.5.3.Методика підрахунку прибутку від впровадження робіт з інтенсифікації видобування

- •3.5.4.Методика підрахунку прибутку від вдосконалення технології і техніки капітального ремонту свердловин

- •3.6Аналiз I коректування виконання ремонтних робiт

- •3.7Стимулювання якостi I кiлькостi ремонтiв

- •3.8Контроль I облiк у процесi ремонту свердловин

- •4Планування об`ємiв робiт з поточного ремонту нафтових I газових свердловин

- •4.1Методика визначення об`ємiв ремонтних робiт за коефiцiєнтом частоти ремонтiв

- •4.2Методика визначення об`єму ремонтних робiт за мiжремонтним перiодом

- •5Визначення оптимальної кількості ремонтних бригад

- •5.1Методика на основі аналізу балансу використання календарного фонду часу ремонтних бригад

- •5.2Методика на основі аналізу балансу сумарних економічних витрат

- •5.3Методика на основі застосування теорії масового обслуговування

- •6Методика оперативного планування поточних ремонтів механізованих свердловин

- •6.1 Мета оперативного планування

- •6.2Зміна дебіту свердловини в часі

- •6.3Розподіл свердловин за групами ремонтів

- •Свердловини, які економічно доцільно ремонтувати тільки після повного зносу насоса;

- •Свердловини, на яких економічно доцільно проводити планово-попереджувальні ремонти.

- •Qo qomin – рекомендується ремонтувати свердловину після повного зносу насоса (перша група);

- •6.4 Визначення економічно доцільних термінів проведення планово- попереджувальних ремонтів

- •6.5Встановлення черговості проведення поточних ремонтів

- •6.6Порядок оперативного планування поточних ремонтів механізованих свердловин

- •Контрольні питання

- •Глава 2. Підготовка свердловин до ремонту. Завершальний комплекс робіт

- •2.1. Послiдовнiсть робiт з ремонту свердловин та їх реґламентація

- •2.1.1. Послiдовнiсть робiт з поточного ремонту свердловин

- •2.1.2. Послiдовнiсть робiт з капiтального ремонту свердловин

- •2.1.3. Реґламентація робiт з капiтального ремонту свердловин

- •2.2. Пiдготовчий та завершальний комплекси робiт з пiдземного ремонту свердловин

- •2.2.1. Пiдготовчий комплекс робiт з пiдземного ремонту

- •2.2.2. Завершальний комплекс робiт

- •2.2.3. Усунення негерметичностi обладнання гирла свердловини

- •2.3 Глушiння свердловин

- •2.3.1 Мета і способи глушіння свердловин

- •2.3.2 Вимоги до рідин глушіння

- •2.3.3 Рідини глушіння на водній основі

- •2.3.3.1 Водні рідини глушіння без твердої фази

- •2.3.3.2 Водні рідини глушіння з твердою фазою

- •2.3.3.3 Регулювання фільтраційних властивостей водних рідин глушіння

- •2.3.4 Рідини глушіння на вуглеводневій основі

- •2.3.5 Буферні блокувальні рідини

- •2.3.5.1 Блокувальні системи на водній основі

- •2.3.5.2 Блокувальні системи на вуглеводневій основі

- •2.3.5.3 Блокувальні інвертні крейдові дисперсії

- •2.3.6 Рідини глушіння свердловин і буферні рідини на основі крохмале-сольових гелів

- •2.3.7 Вибирання рідини глушіння і блокувальної рідини

- •2.3.8 Технології приготування рідин для глушіння свердловин

- •2.3.9 Технології глушіння свердловин

- •2.3.10 Особливості глушіння свердловин, продукція яких містить сірководень

- •2.3.11 Розрахунки, пов’язані з глушінням свердловин під час здійснення ремонтних робіт

- •1. Розрахунок тиску на вибої свердловини, яка простоює

- •2. Визначення густини рідини глушіння

- •3. Оцінка відносного тиску в системі пласт - свердловина

- •3. Визначення зниження тиску у свердловині після підняття із неї колони труб

- •4. Типовий розрахунок процесу підготовки і закачування розчину для глушіння свердловини

- •2.4 Дослiдження свердловин та обстеження їх стовбурів

- •2.4.1. Гiдродинамiчнi дослiдження негерметичностi експлуатацiйної колони

- •2.4.2 Промислово-геофізичні дослідження

- •2.4.3 Обстеження стовбура свердловини

- •2.5 Освоєння свердловин

- •2.5.1 Освоєння нафтових свердловин

- •2.5.2 Особливості освоєння газових свердловин

- •2.5.3 Особливості освоєння горизонтальних свердловин

- •2.5.4 Особливості освоєння морських свердловин

- •2.5.5 Особливості освоєння нагнітальних свердловин

- •2.5.6 Вибирання допустимої величини депресії тиску під час викликання припливу

- •2.6 Вимоги з техніки безпеки під час виконання підготовчих і завершальних робіт

- •2.6.1 Вимоги з техніки безпеки під час виконання вантажно-розвантажувальних робіт і транспортування обладнання

- •2.6.2 Вимоги з техніки безпеки під час здійснення підготовчих робіт біля свердловин та експлуатації обладнання

- •2.6.3 Вимоги з техніки безпеки в процесі здійснення промислово-геофізичних і вибухових робіт

- •2.6.4 Техніка безпеки в процесі освоєння свердловин

- •Контрольні питання

- •Глава 3 обладнання та iнструмент для пiдземного ремонту свердловин

- •3.1 Класифiкацiя комплексу ремонтного обладнання та iнструменту I схема його розмiщення в робочiй зонi

- •8. Агрегати для механiзацiї ремонтних I промислових робiт.

- •3.2 Пiднімальне обладнання

- •3.2.1 Вежi I щогли

- •3.2.2 Пiднімальнi механiзми

- •3.2.3 Талева система

- •3.2.4 Вибiр та експлуатацiйнi розрахунки пiднімального обладнання

- •3.3 Обладнання, яке використовується для обертання iнструменту

- •3.4 Противикидне обладнання

- •3.5 Обладнання для здiйснення технологiчних процесiв та операцiй

- •3.5.1 Насоснi устатковання

- •3.5.2 Обладнання для цементування та змішування компонентів

- •3.5.3 Автоцистерни

- •3.5.4 Пересувнi компресорнi устатковання

- •3.6 Обладнання для здiйснення допомiжних операцiй

- •3.6.1 Труби

- •3.6.1.1 Насосно-компресорнi труби

- •3.6.1.2 Бурильнi труби

- •3.6.1.3 Обсаднi труби

- •3.6.1.4 Розрахунки труб

- •3.6.2 Пакери, якори і роз’єднувачі колон

- •3.7 Агрегати для механiзацiї ремонтних I промислових робiт

- •3.7.1 Пересувний агрегат для пiдготовчих робiт з ремонту свердловин

- •3.7.2 Агрегати для встановлення анкерiв

- •3.7.3 Промисловi самонавантужувачi

- •3.7.4 Трубовози I штанговоз

- •3.7.5 Агрегат обслуговування пiднімальних устатковань

- •3.7.6 Механiзацiя під час роботи з обладнанням устатковань електровiдцентрових насосiв

- •3.7.7 Інші агрегати й устатковання

- •3.8 Засоби малої механiзацiї ремонтних робiт

- •Контрольні питання

8. Агрегати для механiзацiї ремонтних I промислових робiт.

9. Засоби малої механiзацiї.

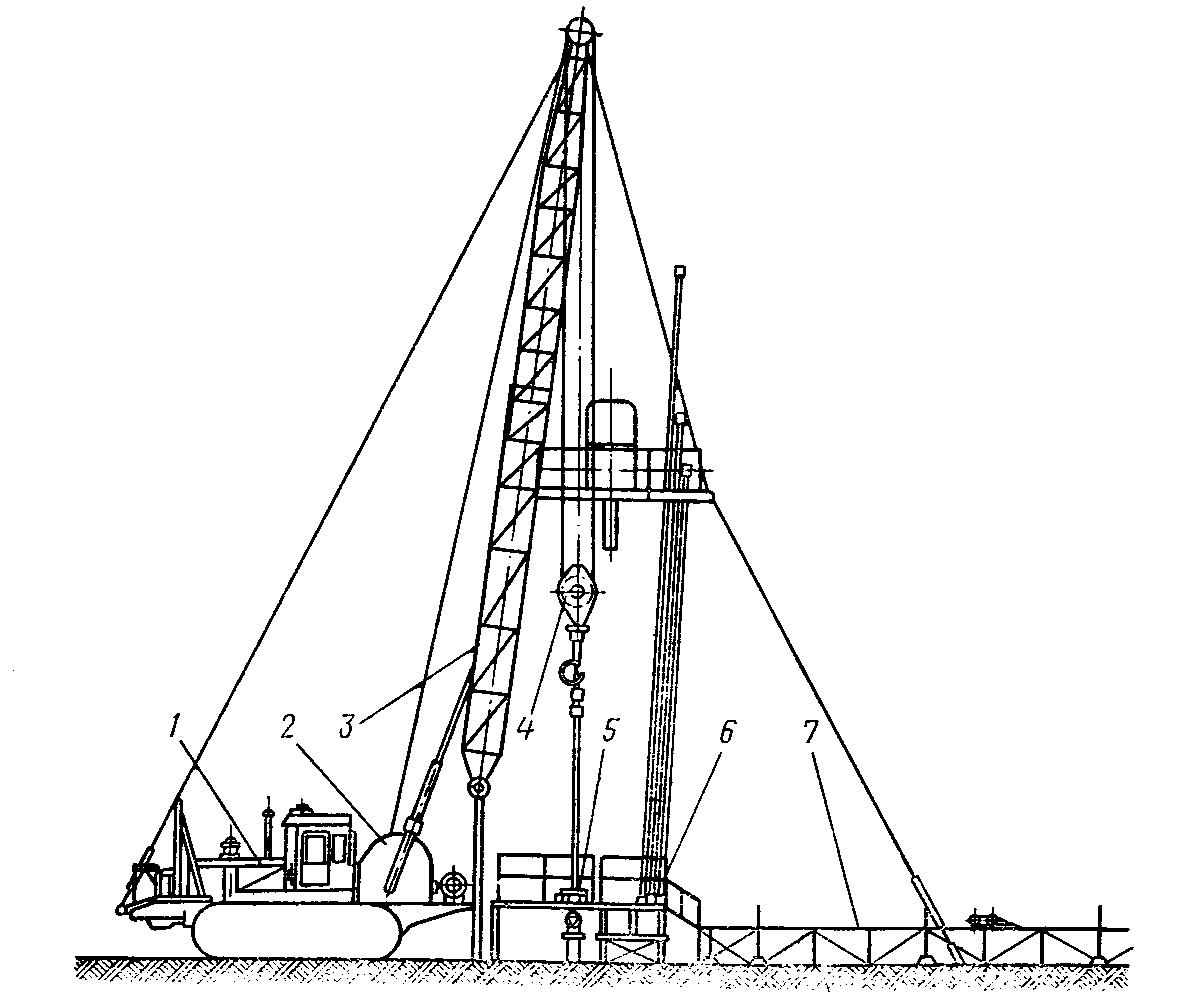

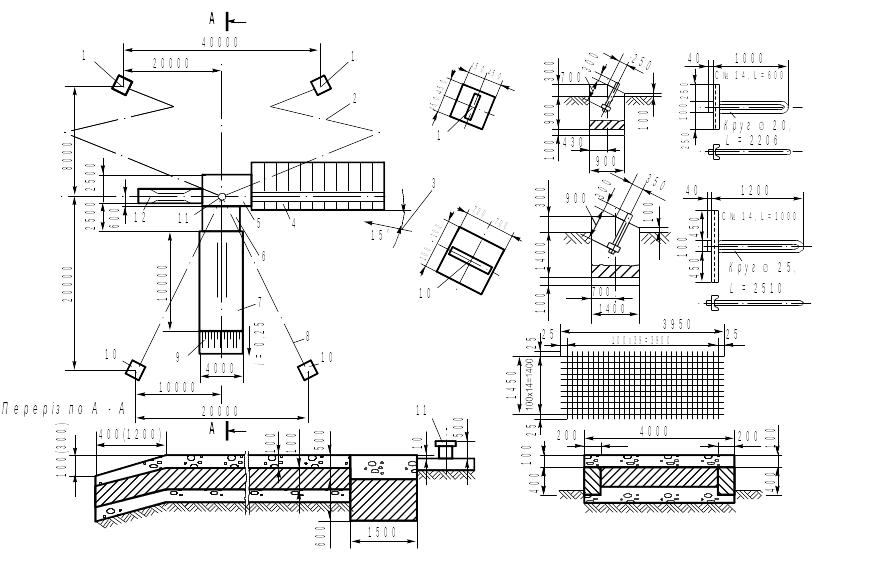

У залежностi вiд виду i мети очікуваного поточного і капітального ремонту застосовують вiдповiдне ремонтне обладнання та iнструмент. Принципову схему розмiщення комплексу обладнання показано на рис. 3.1., причому видом і складністю запланованих робiт визначається комплектнiсть обладнання.

Нижче розглянуто технологiчну характеристику обладнання, яке спільне для декількох технологічних процесів з позицiй його призначення, технiко-технологiчних можливостей та умов його експлуатацiї, а конструктивнi особливостi вивчаються в курсi нафтогазопромислового обладнання. Слід відзначити, що на промислах може застосовуватися різне обладнання, яке або залишилося в експлуатації (з минулих років випуску), або модернізовано, або вже замінено новим (вітчизняним чи імпортним), не розглянутим у цьому підручнику, але загальна характеристика його є подібною. Інше обладнання розглянуто у відповідних розділах конкретних ремонтних робіт.

Рис. 3.1 – Схема розміщення комплексу обладнання для ремонту свердловин: 1 ‑ транспортна база; 2 – лебідка; 3 – вежа; 4 – талева система; 5 ‑ ротор; 6 ‑ робочий майданчик; 7 – поміст

3.2 Пiднімальне обладнання

У ході ПКРС доводиться пiднiмати труби i штанги великих мас, що потребує використання пiднімального обладнання великої вантажопiднімаль-ностi (до 500 – 1000 кН) i отож громiздкого та важкого.

Пiднімальне обладнання включає: а) вежу (чи щоглу) iз помостом i стелажами; б) пiднімальнi механiзми; в) талеву систему.

3.2.1 Вежi I щогли

Вежi i щогли – стацiонарнi або пересувнi підіймальні споруди, якi призначенi для пiдвiшування талевої системи і пiдтримування на вазi колони труб чи штанг у ході ремонтних робіт.

До стаціонарних відносяться вежі і щогли експлуатаційні, які залишились після буріння, а також спеціально встановлені для капітального ремонту. На старих промислах вежi (щогли) i стелажi монтувались стацiонарно для кожної свердловини на весь перiод її експлуатацiї. Оскiльки їх використання дуже незначне в часi (близько 2-3 %), тому перейшли на незрівнянно доцiльніше застосування пересувного пiднімального обладнання.

Пересувні вежі і щогли розрізняються за вантажопідіймальністю, висотою і конструкцією. Їх виготовляють із сортового прокату, бурильних та насосно-компресорних труб і насосних штанг.

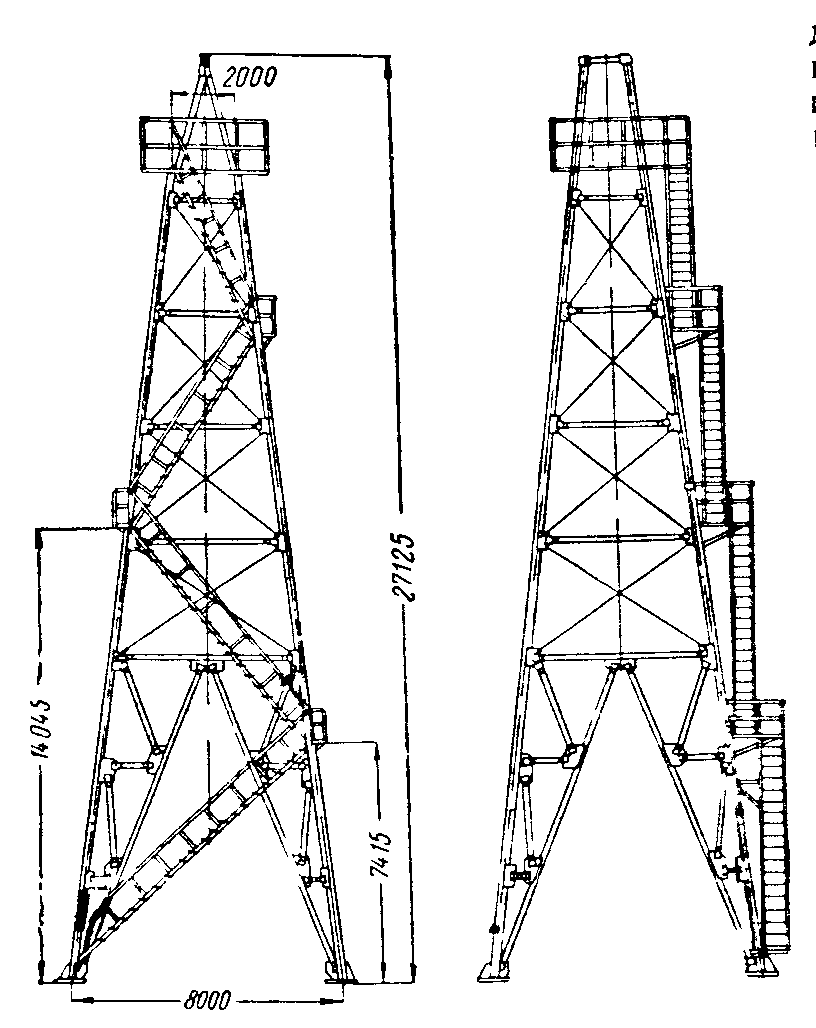

Рис. 3.2. – Вежа баштового типу

У залежності від системи опори і передачі навантаження на фундамент,ступеня розбірності і методу складання, вежі підрозділяють на два типи: баштові (рис. 3.2) і щоглові (рис. 3.3). Їх вантажопiднімальнiсть становить 800-3000 кН, висота 28-53 м. Ширше використовують А-подiбнi секцiйнi вежi щоглового типу, якi порівняно з вежами баштового типу менш металомiсткi i зручнiшi для розмiщення обладнання на робочому майданчику та в експлуатацiї.

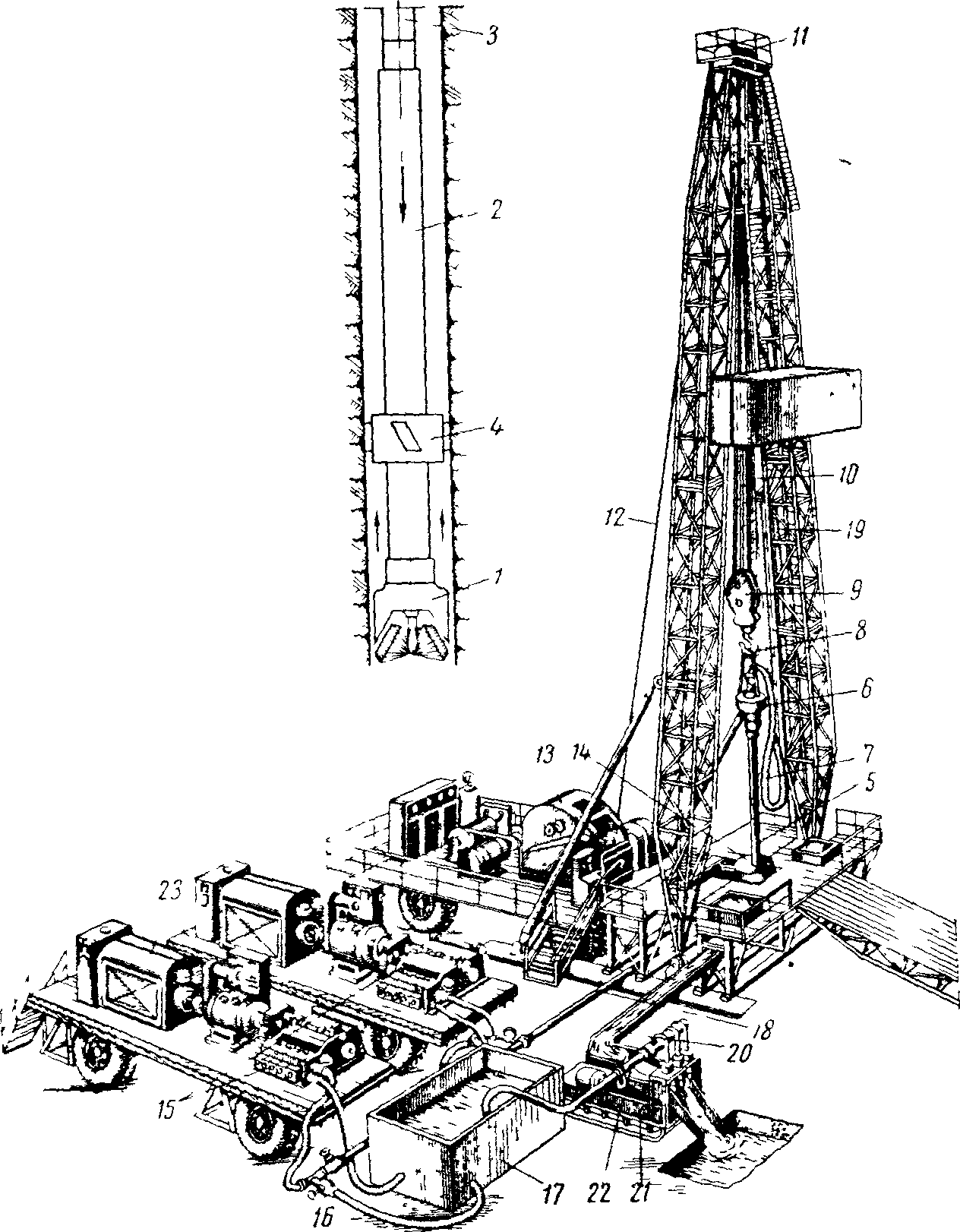

Рис. 3.3 – Загальний вигляд бурового устатковання БУ–50Бр з компоновкою низу бурового інструменту для роторного буріння: 1 – долото; 2 – обважені бурильні труби (ОБТ); 3 – бурильні труби; 4 – розширювач; 5 – ведуча труба; 6 – вертлюг; 7 – шланг; 8 – гак; 9 – талевий блок; 10 – талевий канат; 11 – кронблок; 12 – ходовий кінець талевого каната; 13 – лебідка; 14 – ротор; 15 – насоси; 16 – всмоктуючі шланги; 17 – ємності; 18 – трубопровід; 19 – стояк; 20 – система жолобів; 21 – ситогідроциклон; 22 – труба; 23 – дизельелектричний привід.

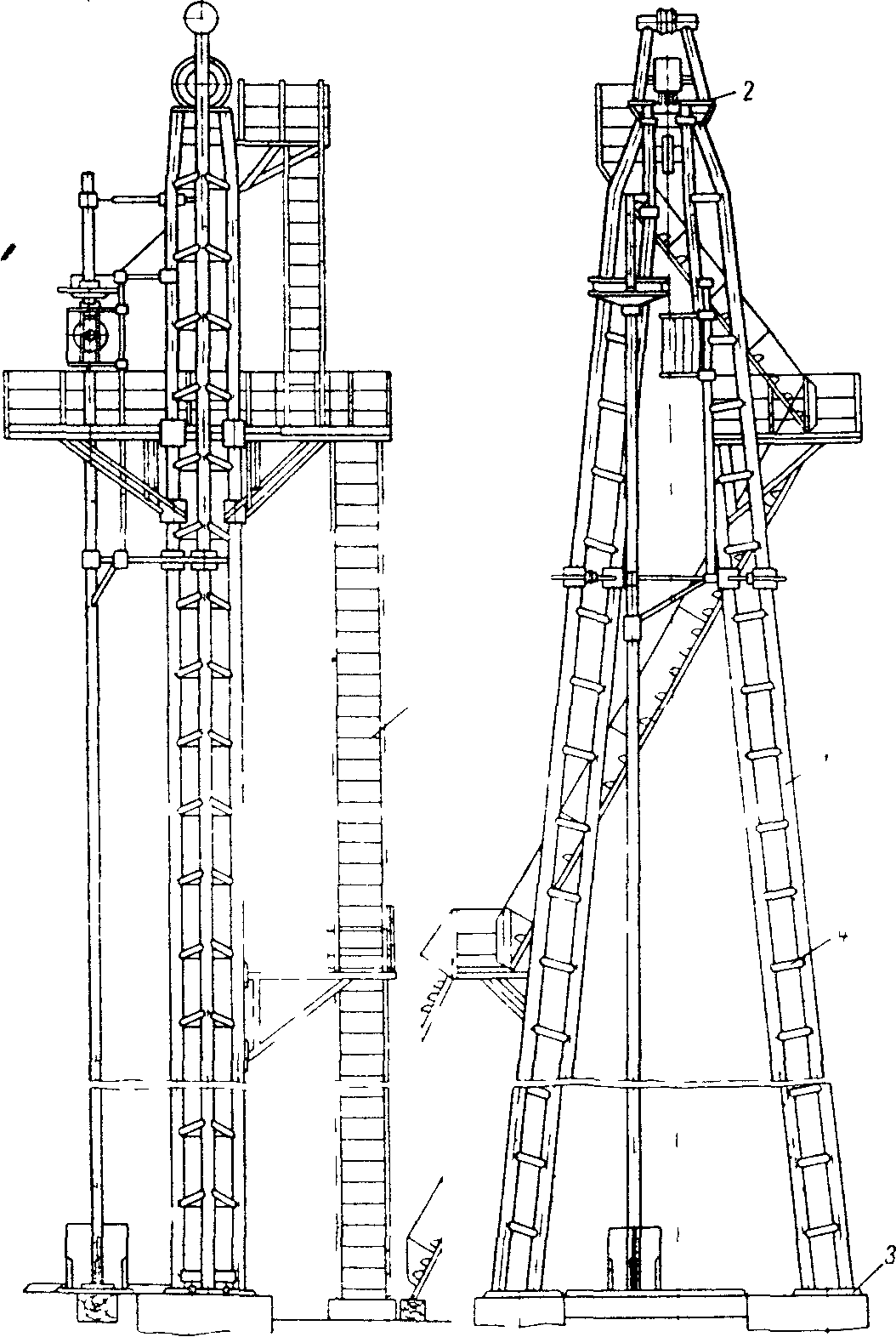

Вантажопiдіймальнiсть експлуатаційних стаціонарних і пересувних щогл менша i становить 150-400 кН, висота 15-22 м. Пересувнi телескопічні щогли монтують на спецiальних вiзках. Щогли застосовують під час ремонту неглибоких свердловин (рис. 3.4).

Під час проведення ремонтних робіт вежі і щогли піддаються значним навантаженням. Тому необхідно їх періодично ретельно оглядати: після складання і підіймання, до і після транспортування в зібраному вигляді, перед ловильними роботами, опусканням колон, після сильного вітру, нафтогазопроявів і т.д. У процесi експлуатацiї вежi i щогли слiд також перiодично оглядати, звертаючи увагу на прямолiнiйнiсть нiг, стан фундаменту i з’єднин та iнше. Вежа (щогла) повинна бути вiдцентрована вiдносно осi свердловини.

Рис. 3.4. – Щогла ЩЕСН–22х25

Технічні характеристики їх подано в табл. 3.1, 3.2 і 3.3

Робочий майданчик навколо гирла свердловини споруджують iз бутобетону з дерев`яним настилом (товщиною не менше 70 мм) i похилом (0,03° і зі сторони помосту 0,015°) чотирьох сторiн до гирла. Фланець експлуатацiйної колони повинен перевищувати майданчик по висотi не менше 0,5 м. Розмiри майданчика становлять не менше 4х6 м, 3х4 м чи 4х5 м для використання вiдповiдно стацiонарної вежi, щогли чи самохiдного пiднімального устатковання (рис. 3.5).

Рис. 3.5 – Облаштування гирла свердловини для встановлення агрегатів, розташування якорів для кріплення відтягів і конструкція основи агрегатів: 1 – якір вітрових відтягів; 2 – вітрові відтяги; 3 – переважаючий напрям вітру; 4 – приймальний поміст; 5 – робочий майданчик; 6 – підвежовий майданчик (під ноги вежі); 7 – основа під агрегат; 8 – вантажні відтяги; 9 – в’їзд на основу; 10 – якір вантажних відтягів; 11 – гирло свердловини; 12 – верстат-качалка

Таблиця 3.1 – Технічна характеристика веж баштового типу

Параметри |

В1–300–53 |

ВМ–41М |

ВМ–28 |

ВЕС–28–100 |

ВЕС–28–80 |

Номінальна вантажопідіймальність на гаку, кН |

3000 |

1500 |

1100 |

1000 |

800 |

Висота, м |

53 |

41 |

28 |

28 |

28 |

Розміри основ, м: верхньої нижньої |

2х2 10х10 |

2х2 8х8 |

2х2 8х8 |

2х2 10х10 |

2х2 8х8 |

Висота отвору воріт, м |

10,5 |

8,0 |

8,0 |

12,0 |

12,0 |

Вантажопідіймальність козлів, кН |

60 |

30 |

30 |

30 |

30 |

Маса, т |

50,5 |

14,5 |

14,0 |

17,7 |

17,1 |

Таблиця 3.2 – Технічна характеристика А-подібних веж щоглового типу (стаціонарні і в комплекті з буровим устаткованням)

Параметри |

ВАС–42 |

БУ–80Бр |

Номінальна вантажопідіймальність, кН |

2000 |

800 |

Висота від шарнірної опори до підкронблочної балки, м |

42,8 |

40,3 |

Відстань між опорами ніг, м |

9,2 |

6,2 |

Відстань між опорними шарнірами підкронблочної балки, м |

2,5 |

1,5 |

Відстань між опорами ніг і підкосу, м |

6,0 |

6,5–7,0 |

Маса, т |

24,0 |

18,2 |

Таблиця 3.3 – Основні параметри експлуатаційних стаціонарних і пересувних щогл

Тип щогли |

Вантажопідіймальність, кН |

Висота, м |

Відстань між опорами ніг, м |

ЩЕСН–15х15 |

150 |

15 |

4 |

ЩЕСН–17х25 |

250 |

17 |

4 |

ЩЕСН–22х25 |

250 |

22 |

4 |

ПЩ–40 |

400 |

22 |

|

ПЩ–20 |

200 |

14,5 |

|

Приймальний помiст i стелажi споруджують бiля вежi чи щогли на рiвнi робочого майданчика з похилом вiд нiг вежi; вони призначенi для укладання труб i штанг під час виконання спуско-пiднімальних операцiй.