- •Глава 1 Планування й організація підземного ремонту свердловин 11

- •Глава 2. Підготовка свердловин до ремонту. Завершальний комплекс робіт 87

- •Глава 3. Обладнання та інструмент для підземного ремонту свердловин 291

- •Глава 1 планування й організація підземного ремонту свердловин

- •1Класифiкацiя фонду свердловин та показники ефективностi його використання

- •1.1Класифiкацiя фонду свердловин

- •1.2Показники ефективностi використання фонду свердловин

- •1.3Шляхи зменшення втрат видобутку нафти і газу із-за ремонтів свердловин

- •2Причини та класифiкацiя ремонтiв свердловин

- •2.1Причини і види зношування свердловин та експлуатаційного устаткування

- •2.2Причини ремонту свердловин

- •2.3Класифiкацiя ремонтних робiт у свердловинах

- •3Система управлiння пiдземним ремонтом свердловин

- •3.1Служби ремонту свердловин

- •3.2Джерела фiнансування пiдземного ремонту

- •3.3Планування ремонтних робiт

- •3.4Органiзацiя виконання робiт з ремонту свердловин

- •3.5Оцiнка якостi виконання ремонту

- •3.5.1.Методика оцінки і показники якості

- •3.5.2.Методика підрахунку технологічної ефективності від впровадження організаційно-технічних заходів

- •3.5.3.Методика підрахунку прибутку від впровадження робіт з інтенсифікації видобування

- •3.5.4.Методика підрахунку прибутку від вдосконалення технології і техніки капітального ремонту свердловин

- •3.6Аналiз I коректування виконання ремонтних робiт

- •3.7Стимулювання якостi I кiлькостi ремонтiв

- •3.8Контроль I облiк у процесi ремонту свердловин

- •4Планування об`ємiв робiт з поточного ремонту нафтових I газових свердловин

- •4.1Методика визначення об`ємiв ремонтних робiт за коефiцiєнтом частоти ремонтiв

- •4.2Методика визначення об`єму ремонтних робiт за мiжремонтним перiодом

- •5Визначення оптимальної кількості ремонтних бригад

- •5.1Методика на основі аналізу балансу використання календарного фонду часу ремонтних бригад

- •5.2Методика на основі аналізу балансу сумарних економічних витрат

- •5.3Методика на основі застосування теорії масового обслуговування

- •6Методика оперативного планування поточних ремонтів механізованих свердловин

- •6.1 Мета оперативного планування

- •6.2Зміна дебіту свердловини в часі

- •6.3Розподіл свердловин за групами ремонтів

- •Свердловини, які економічно доцільно ремонтувати тільки після повного зносу насоса;

- •Свердловини, на яких економічно доцільно проводити планово-попереджувальні ремонти.

- •Qo qomin – рекомендується ремонтувати свердловину після повного зносу насоса (перша група);

- •6.4 Визначення економічно доцільних термінів проведення планово- попереджувальних ремонтів

- •6.5Встановлення черговості проведення поточних ремонтів

- •6.6Порядок оперативного планування поточних ремонтів механізованих свердловин

- •Контрольні питання

- •Глава 2. Підготовка свердловин до ремонту. Завершальний комплекс робіт

- •2.1. Послiдовнiсть робiт з ремонту свердловин та їх реґламентація

- •2.1.1. Послiдовнiсть робiт з поточного ремонту свердловин

- •2.1.2. Послiдовнiсть робiт з капiтального ремонту свердловин

- •2.1.3. Реґламентація робiт з капiтального ремонту свердловин

- •2.2. Пiдготовчий та завершальний комплекси робiт з пiдземного ремонту свердловин

- •2.2.1. Пiдготовчий комплекс робiт з пiдземного ремонту

- •2.2.2. Завершальний комплекс робiт

- •2.2.3. Усунення негерметичностi обладнання гирла свердловини

- •2.3 Глушiння свердловин

- •2.3.1 Мета і способи глушіння свердловин

- •2.3.2 Вимоги до рідин глушіння

- •2.3.3 Рідини глушіння на водній основі

- •2.3.3.1 Водні рідини глушіння без твердої фази

- •2.3.3.2 Водні рідини глушіння з твердою фазою

- •2.3.3.3 Регулювання фільтраційних властивостей водних рідин глушіння

- •2.3.4 Рідини глушіння на вуглеводневій основі

- •2.3.5 Буферні блокувальні рідини

- •2.3.5.1 Блокувальні системи на водній основі

- •2.3.5.2 Блокувальні системи на вуглеводневій основі

- •2.3.5.3 Блокувальні інвертні крейдові дисперсії

- •2.3.6 Рідини глушіння свердловин і буферні рідини на основі крохмале-сольових гелів

- •2.3.7 Вибирання рідини глушіння і блокувальної рідини

- •2.3.8 Технології приготування рідин для глушіння свердловин

- •2.3.9 Технології глушіння свердловин

- •2.3.10 Особливості глушіння свердловин, продукція яких містить сірководень

- •2.3.11 Розрахунки, пов’язані з глушінням свердловин під час здійснення ремонтних робіт

- •1. Розрахунок тиску на вибої свердловини, яка простоює

- •2. Визначення густини рідини глушіння

- •3. Оцінка відносного тиску в системі пласт - свердловина

- •3. Визначення зниження тиску у свердловині після підняття із неї колони труб

- •4. Типовий розрахунок процесу підготовки і закачування розчину для глушіння свердловини

- •2.4 Дослiдження свердловин та обстеження їх стовбурів

- •2.4.1. Гiдродинамiчнi дослiдження негерметичностi експлуатацiйної колони

- •2.4.2 Промислово-геофізичні дослідження

- •2.4.3 Обстеження стовбура свердловини

- •2.5 Освоєння свердловин

- •2.5.1 Освоєння нафтових свердловин

- •2.5.2 Особливості освоєння газових свердловин

- •2.5.3 Особливості освоєння горизонтальних свердловин

- •2.5.4 Особливості освоєння морських свердловин

- •2.5.5 Особливості освоєння нагнітальних свердловин

- •2.5.6 Вибирання допустимої величини депресії тиску під час викликання припливу

- •2.6 Вимоги з техніки безпеки під час виконання підготовчих і завершальних робіт

- •2.6.1 Вимоги з техніки безпеки під час виконання вантажно-розвантажувальних робіт і транспортування обладнання

- •2.6.2 Вимоги з техніки безпеки під час здійснення підготовчих робіт біля свердловин та експлуатації обладнання

- •2.6.3 Вимоги з техніки безпеки в процесі здійснення промислово-геофізичних і вибухових робіт

- •2.6.4 Техніка безпеки в процесі освоєння свердловин

- •Контрольні питання

- •Глава 3 обладнання та iнструмент для пiдземного ремонту свердловин

- •3.1 Класифiкацiя комплексу ремонтного обладнання та iнструменту I схема його розмiщення в робочiй зонi

- •8. Агрегати для механiзацiї ремонтних I промислових робiт.

- •3.2 Пiднімальне обладнання

- •3.2.1 Вежi I щогли

- •3.2.2 Пiднімальнi механiзми

- •3.2.3 Талева система

- •3.2.4 Вибiр та експлуатацiйнi розрахунки пiднімального обладнання

- •3.3 Обладнання, яке використовується для обертання iнструменту

- •3.4 Противикидне обладнання

- •3.5 Обладнання для здiйснення технологiчних процесiв та операцiй

- •3.5.1 Насоснi устатковання

- •3.5.2 Обладнання для цементування та змішування компонентів

- •3.5.3 Автоцистерни

- •3.5.4 Пересувнi компресорнi устатковання

- •3.6 Обладнання для здiйснення допомiжних операцiй

- •3.6.1 Труби

- •3.6.1.1 Насосно-компресорнi труби

- •3.6.1.2 Бурильнi труби

- •3.6.1.3 Обсаднi труби

- •3.6.1.4 Розрахунки труб

- •3.6.2 Пакери, якори і роз’єднувачі колон

- •3.7 Агрегати для механiзацiї ремонтних I промислових робiт

- •3.7.1 Пересувний агрегат для пiдготовчих робiт з ремонту свердловин

- •3.7.2 Агрегати для встановлення анкерiв

- •3.7.3 Промисловi самонавантужувачi

- •3.7.4 Трубовози I штанговоз

- •3.7.5 Агрегат обслуговування пiднімальних устатковань

- •3.7.6 Механiзацiя під час роботи з обладнанням устатковань електровiдцентрових насосiв

- •3.7.7 Інші агрегати й устатковання

- •3.8 Засоби малої механiзацiї ремонтних робiт

- •Контрольні питання

2.4.3 Обстеження стовбура свердловини

Метою обстеження є визначення глибини вибою i рiвня рiдини, перевiрка стану експлуатаційної колони, фільтрової зони i стовбура свердловини, встановлення наявностi в ньому дефектiв, аварiйного підземного устаткування i зайвих предметiв.

Обстеження стовбура проводять пiсля встановлення герметичностi колонної головки.

Його здiйснюють за допомогою печаток, на яких одержують вiдтиск (слiд) стiнки експлуатаційної колони, фiльтра, зiм’ять, трiщин, кiнцiв обiрваних труб i т. i.

Печатка – це металевий корпус, який знизу i з бокiв покритий пластичною оболонкою (свинець, алюмiнiй) товщиною 8-10 мм, а вздовж корпуса зроблено наскрiзний отвiр, через який прокачується рiдина. Печатку опускають у свердловину на трубах. Застосовують плоску, конусну, унiверсальну або гiдравлiчну печатки.

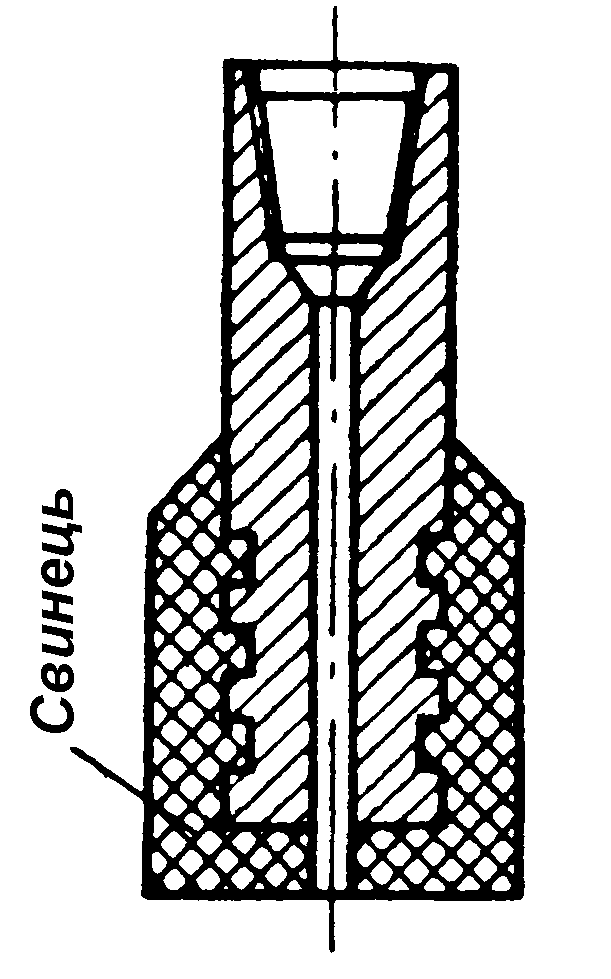

Плоска печатка має дiаметр оболонки на 10-12 мм менший внутрiшнього дiаметра експлуатацiйної колони; встановлюється одноразово з осьовим навантаженням не бiльше 20 кН. Плоска печатка дає вiдбиток верхнього кiнця аварiйного устаткування у свердловині, тобто вона застосовується для визначення глибини, на якій знаходиться аварійний предмет, і стану його верхнього кінця (рис. 2.28).

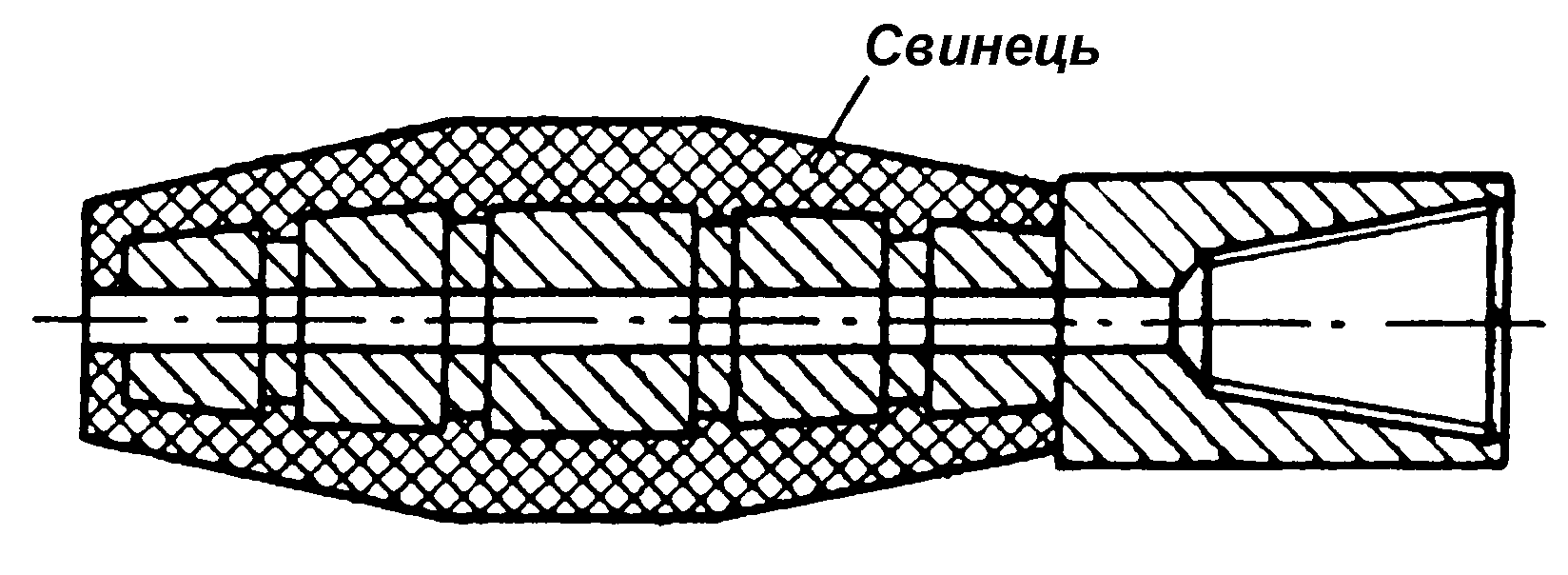

Конусна печатка забезпечує одержання вiдбиткiв стiнок свердловини, складних порушень, зім’ять і тріщин, причому дiаметр широкої частини повнорозмiрної печатки на 6-7 мм менший внутрiшнього дiаметра колони, а наступнi типорозмiри печаток мають дiаметри, що зменшуються кожний на 6-12 мм (рис. 2.29).

Рис. 2.28 – Печатка плоска |

Рис. 2.29 – Печатка конусна |

Унiверсальна печатка ПУ-2 вiдрiзняється тим, що має змiнний ґумовий стакан i алюмiнiєву оболонку, які надіваються на циліндричний корпус. Навантаження на печатку повинно складати 15-20 кН.

Гiдравлiчна бокова печатка має ґумовий елемент довжиною 4 м, спрацьовує вiд створення, протягом 5 хв закачуванням рідини в труби, тиску до 1,2 МПа, за рахунок якого ґумовий елемент притискується до колони (дiаметр 146 мм), а відтак тиск зменшують (до атмосферного тиску на поверхні) і піднімають печатку. Гідравлічна печатка дає чiткіше уявлення про характер i конфiгурацiю пошкодження колони.

Якщо наявнiсть дефектiв (повздовжніх тріщин, пропусків у різевих з’єднинах тощо) в колонi, по яких надходить вода, визначити печатками не вдається, то фiльтр перекривають пробкою (пiсок, глина на 5-10 м вище нього) або пакером, а потiм опресовують верхню частину колони на герметичність. Якщо колона не герметична, то слід визначити місце і характер дефекту, усунути його і після цього проводити подальші роботи.

Обстеження колони перед початком ремонтно-ізоляційних, ловильних робіт і перед переходом на нижчерозміщені пласти є обов’язковим, оскільки невиявлені дефекти можуть призвести до значних ускладнень.

Визначення глибини вибою і рівня рідини у свердловині здійснюють за допомогою апарату Яковлева, а також агрегатів Азінмаш-8А, -8Б, -45, ЗУДС.

Контроль технічного стану свердловин передбачає:

а) визначення місцезнаходження муфт в обсадних трубах і НКТ;

б) прив’язування діаграм геофізичних досліджень свердловин до їх характерних елементів;

в) контроль за опусканням свердловинних приладів у свердловини;

г) виділення інтервалів перфорації;

д) вимірювання змін внутрішнього діаметра обсадних труб і НКТ;

е) виявлення пошкоджень типу розривів і тріщин з поздовжньою і поперечною орієнтацією;

є) виявлення інтервалів інтенсивності корозії труб і наскрізного проржавіння;

ж) виявлення заколонних перетікань.

Для здійснення цих робіт застосовують локатор муфт, диференціальний локатор магнітних аномалій, локатор втрати металу, індукційний дефектомір, апаратуру механо-акустичного каротажу.

Магнітні локатори застосовують для визначення місцезнаходження муфт (замків) обсадних труб, магнітних міток, розривів, потовщень, інтервалів перфорації і ін. Але найчастіше локатори муфт застосовують для точного визначення місця встановлення перфоратора, торпеди або іншого апарату.

Гамма-товщиномір, який входить до складу комплексного свердловинного приладу – дефектоміра-товщиноміра, дає змогу визначати середню товщину стінки обсадних труб з точністю до 0,25мм, встановлювати місцезнаходження з’єднувальних муфт (замків), центрувальних ліхтарів, інтервалів перфорації і місць прориву колони. Під час безперервного переміщення цього приладу в стовбурі свердловини записується кругова цементограма і товщинограма, а в разі зупинки його на заданій глибині – дефектограма, які характеризуються зміною інтенсивності розсіяного гамма-випромінювання по колу.

Для вивчення технічного стану обсадних колон застосовують також електромагнітний профільограф, калібромір, профілемір, мікрокаверномір і індуктивні дефектоміри. Дані про товщину і внутрішній діаметр обсадних колон, одержані цими приладами, використовують і для інтерпретації діаграм радіоактивного каротажу, гамма-каротажу, цементограм, результатів вимірювань дебітоміром тощо.

У даний час відсутні прості і надійні методи контролю за станом горизонтальної ділянки стовбура в горизонтальній свердловині, що працює. Для цієї мети відоме застосування вибійних рушіїв малого діаметра і колони гнучких труб, які дають змогу проникнути в горизонтальну ділянку стовбура, наприклад для здійснення потокометричних досліджень або промивань піщаних пробок. Як рушій може бути ґвинтовий електродвигун, який є двигун-насосом з ротором у вигляді шнека, що прокачує через внутрішню порожнину насоса свердловинну рідину і використовує її реактивну віддачу. Таким рушієм може бути також модифікований лінійний електродвигун, основним елементом конструкції його є обсадна колона труб (подібно до монорейки для швидкісних залізничних експресів на повітряній подушці). Гнучкі труби поки що характеризуються малим терміном служби (за даними розробників до 30 спуско-підіймань).