- •Глава 1 Планування й організація підземного ремонту свердловин 11

- •Глава 2. Підготовка свердловин до ремонту. Завершальний комплекс робіт 87

- •Глава 3. Обладнання та інструмент для підземного ремонту свердловин 291

- •Глава 1 планування й організація підземного ремонту свердловин

- •1Класифiкацiя фонду свердловин та показники ефективностi його використання

- •1.1Класифiкацiя фонду свердловин

- •1.2Показники ефективностi використання фонду свердловин

- •1.3Шляхи зменшення втрат видобутку нафти і газу із-за ремонтів свердловин

- •2Причини та класифiкацiя ремонтiв свердловин

- •2.1Причини і види зношування свердловин та експлуатаційного устаткування

- •2.2Причини ремонту свердловин

- •2.3Класифiкацiя ремонтних робiт у свердловинах

- •3Система управлiння пiдземним ремонтом свердловин

- •3.1Служби ремонту свердловин

- •3.2Джерела фiнансування пiдземного ремонту

- •3.3Планування ремонтних робiт

- •3.4Органiзацiя виконання робiт з ремонту свердловин

- •3.5Оцiнка якостi виконання ремонту

- •3.5.1.Методика оцінки і показники якості

- •3.5.2.Методика підрахунку технологічної ефективності від впровадження організаційно-технічних заходів

- •3.5.3.Методика підрахунку прибутку від впровадження робіт з інтенсифікації видобування

- •3.5.4.Методика підрахунку прибутку від вдосконалення технології і техніки капітального ремонту свердловин

- •3.6Аналiз I коректування виконання ремонтних робiт

- •3.7Стимулювання якостi I кiлькостi ремонтiв

- •3.8Контроль I облiк у процесi ремонту свердловин

- •4Планування об`ємiв робiт з поточного ремонту нафтових I газових свердловин

- •4.1Методика визначення об`ємiв ремонтних робiт за коефiцiєнтом частоти ремонтiв

- •4.2Методика визначення об`єму ремонтних робiт за мiжремонтним перiодом

- •5Визначення оптимальної кількості ремонтних бригад

- •5.1Методика на основі аналізу балансу використання календарного фонду часу ремонтних бригад

- •5.2Методика на основі аналізу балансу сумарних економічних витрат

- •5.3Методика на основі застосування теорії масового обслуговування

- •6Методика оперативного планування поточних ремонтів механізованих свердловин

- •6.1 Мета оперативного планування

- •6.2Зміна дебіту свердловини в часі

- •6.3Розподіл свердловин за групами ремонтів

- •Свердловини, які економічно доцільно ремонтувати тільки після повного зносу насоса;

- •Свердловини, на яких економічно доцільно проводити планово-попереджувальні ремонти.

- •Qo qomin – рекомендується ремонтувати свердловину після повного зносу насоса (перша група);

- •6.4 Визначення економічно доцільних термінів проведення планово- попереджувальних ремонтів

- •6.5Встановлення черговості проведення поточних ремонтів

- •6.6Порядок оперативного планування поточних ремонтів механізованих свердловин

- •Контрольні питання

- •Глава 2. Підготовка свердловин до ремонту. Завершальний комплекс робіт

- •2.1. Послiдовнiсть робiт з ремонту свердловин та їх реґламентація

- •2.1.1. Послiдовнiсть робiт з поточного ремонту свердловин

- •2.1.2. Послiдовнiсть робiт з капiтального ремонту свердловин

- •2.1.3. Реґламентація робiт з капiтального ремонту свердловин

- •2.2. Пiдготовчий та завершальний комплекси робiт з пiдземного ремонту свердловин

- •2.2.1. Пiдготовчий комплекс робiт з пiдземного ремонту

- •2.2.2. Завершальний комплекс робiт

- •2.2.3. Усунення негерметичностi обладнання гирла свердловини

- •2.3 Глушiння свердловин

- •2.3.1 Мета і способи глушіння свердловин

- •2.3.2 Вимоги до рідин глушіння

- •2.3.3 Рідини глушіння на водній основі

- •2.3.3.1 Водні рідини глушіння без твердої фази

- •2.3.3.2 Водні рідини глушіння з твердою фазою

- •2.3.3.3 Регулювання фільтраційних властивостей водних рідин глушіння

- •2.3.4 Рідини глушіння на вуглеводневій основі

- •2.3.5 Буферні блокувальні рідини

- •2.3.5.1 Блокувальні системи на водній основі

- •2.3.5.2 Блокувальні системи на вуглеводневій основі

- •2.3.5.3 Блокувальні інвертні крейдові дисперсії

- •2.3.6 Рідини глушіння свердловин і буферні рідини на основі крохмале-сольових гелів

- •2.3.7 Вибирання рідини глушіння і блокувальної рідини

- •2.3.8 Технології приготування рідин для глушіння свердловин

- •2.3.9 Технології глушіння свердловин

- •2.3.10 Особливості глушіння свердловин, продукція яких містить сірководень

- •2.3.11 Розрахунки, пов’язані з глушінням свердловин під час здійснення ремонтних робіт

- •1. Розрахунок тиску на вибої свердловини, яка простоює

- •2. Визначення густини рідини глушіння

- •3. Оцінка відносного тиску в системі пласт - свердловина

- •3. Визначення зниження тиску у свердловині після підняття із неї колони труб

- •4. Типовий розрахунок процесу підготовки і закачування розчину для глушіння свердловини

- •2.4 Дослiдження свердловин та обстеження їх стовбурів

- •2.4.1. Гiдродинамiчнi дослiдження негерметичностi експлуатацiйної колони

- •2.4.2 Промислово-геофізичні дослідження

- •2.4.3 Обстеження стовбура свердловини

- •2.5 Освоєння свердловин

- •2.5.1 Освоєння нафтових свердловин

- •2.5.2 Особливості освоєння газових свердловин

- •2.5.3 Особливості освоєння горизонтальних свердловин

- •2.5.4 Особливості освоєння морських свердловин

- •2.5.5 Особливості освоєння нагнітальних свердловин

- •2.5.6 Вибирання допустимої величини депресії тиску під час викликання припливу

- •2.6 Вимоги з техніки безпеки під час виконання підготовчих і завершальних робіт

- •2.6.1 Вимоги з техніки безпеки під час виконання вантажно-розвантажувальних робіт і транспортування обладнання

- •2.6.2 Вимоги з техніки безпеки під час здійснення підготовчих робіт біля свердловин та експлуатації обладнання

- •2.6.3 Вимоги з техніки безпеки в процесі здійснення промислово-геофізичних і вибухових робіт

- •2.6.4 Техніка безпеки в процесі освоєння свердловин

- •Контрольні питання

- •Глава 3 обладнання та iнструмент для пiдземного ремонту свердловин

- •3.1 Класифiкацiя комплексу ремонтного обладнання та iнструменту I схема його розмiщення в робочiй зонi

- •8. Агрегати для механiзацiї ремонтних I промислових робiт.

- •3.2 Пiднімальне обладнання

- •3.2.1 Вежi I щогли

- •3.2.2 Пiднімальнi механiзми

- •3.2.3 Талева система

- •3.2.4 Вибiр та експлуатацiйнi розрахунки пiднімального обладнання

- •3.3 Обладнання, яке використовується для обертання iнструменту

- •3.4 Противикидне обладнання

- •3.5 Обладнання для здiйснення технологiчних процесiв та операцiй

- •3.5.1 Насоснi устатковання

- •3.5.2 Обладнання для цементування та змішування компонентів

- •3.5.3 Автоцистерни

- •3.5.4 Пересувнi компресорнi устатковання

- •3.6 Обладнання для здiйснення допомiжних операцiй

- •3.6.1 Труби

- •3.6.1.1 Насосно-компресорнi труби

- •3.6.1.2 Бурильнi труби

- •3.6.1.3 Обсаднi труби

- •3.6.1.4 Розрахунки труб

- •3.6.2 Пакери, якори і роз’єднувачі колон

- •3.7 Агрегати для механiзацiї ремонтних I промислових робiт

- •3.7.1 Пересувний агрегат для пiдготовчих робiт з ремонту свердловин

- •3.7.2 Агрегати для встановлення анкерiв

- •3.7.3 Промисловi самонавантужувачi

- •3.7.4 Трубовози I штанговоз

- •3.7.5 Агрегат обслуговування пiднімальних устатковань

- •3.7.6 Механiзацiя під час роботи з обладнанням устатковань електровiдцентрових насосiв

- •3.7.7 Інші агрегати й устатковання

- •3.8 Засоби малої механiзацiї ремонтних робiт

- •Контрольні питання

2.3.8 Технології приготування рідин для глушіння свердловин

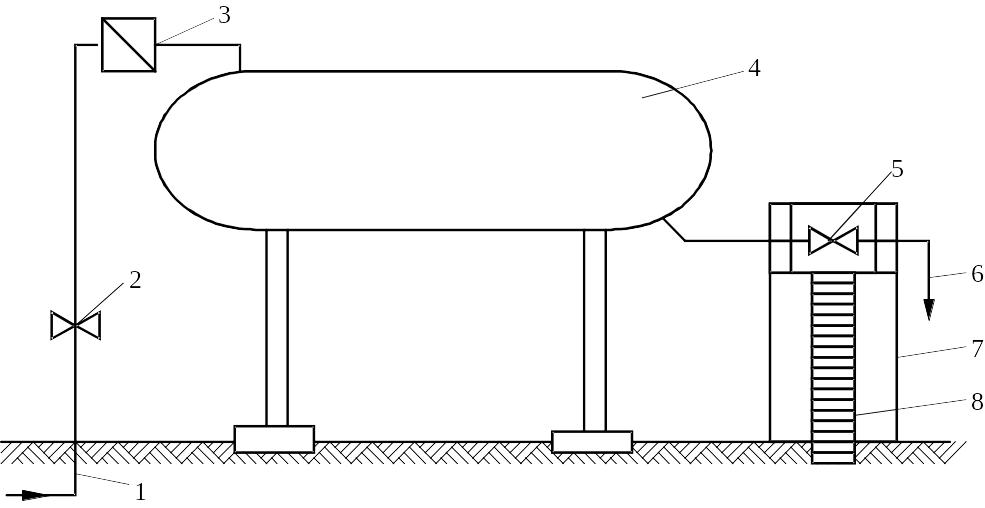

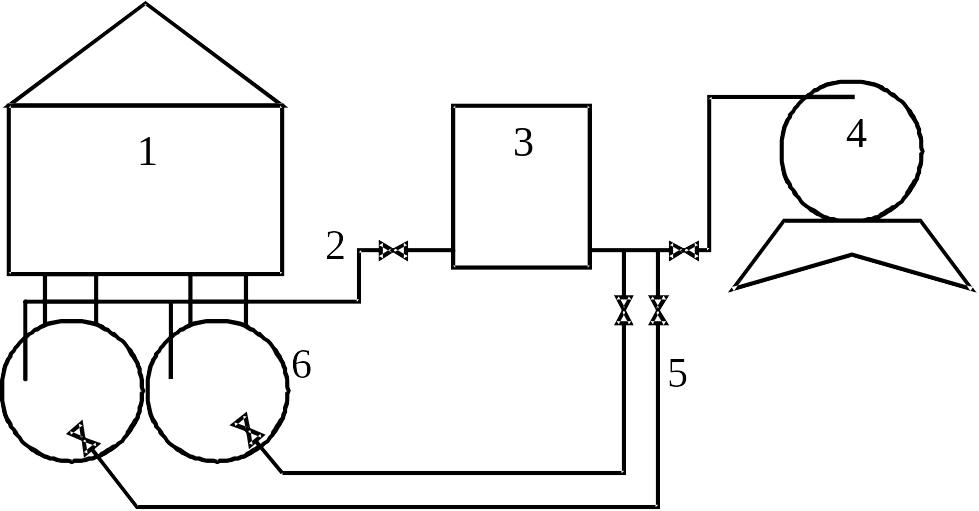

Стічні і пластові води для глушіння свердловин отримують як з устатковань підготовки нафти, так і безпосередньо зі свердловин. Ці води по приймальному колектору подаються в буферну ємність (буліт), об’єм і рівень води в якій контролюється регулятором рівня або тиску (рис. 2.4). Ефективним є рівномірне розміщення пунктів набору води для глушіння по території родовища.

Для отримання водних розчинів солей обладнують вузли їх приготування, які містять у собі глиномішалки з підвідними і відвідними трубопроводами, насосами. Завантаження солей у глиномішалку здійснюють бульдозерами або автонавантажувачами. Розчини солей транспортують на свердловини автоцистернами.

Рис. 2.4 – Схема водозабірного устаткування для використання в якості рідини глушіння стічної води з устатковань підготовки нафти: 1 – приймальний колектор стічної або мінералізованої пластової води; 2 – приймальна засувка; 3 ‑ регулятор рівня (тиску); 4 – буферна ємність (буліт); 5 – вихідна засувка; 6 ‑ лінія відбирання; 7 – естакада фермова з майданчиком; 8 – драбина

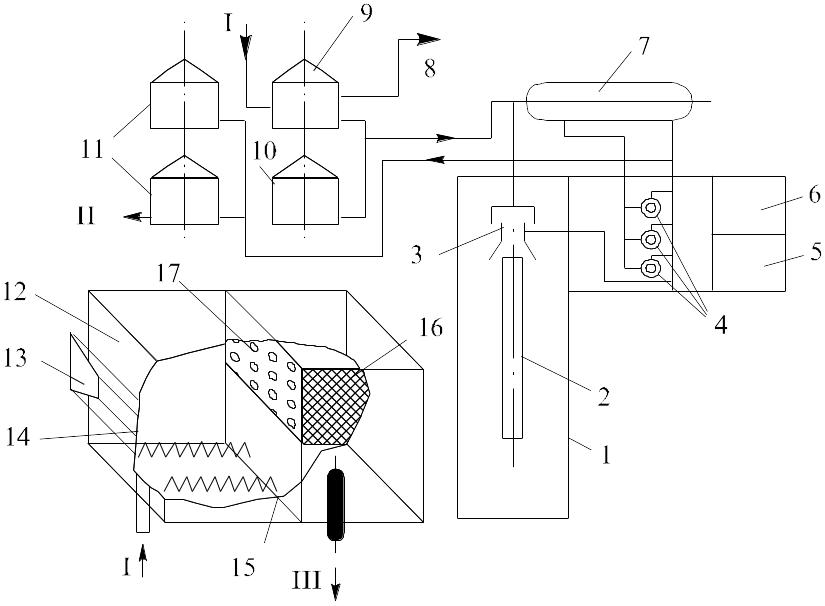

Рис. 2.5 – Схема приготування водного розчину хлориду кальцію: 1 – склад для зберігання хлориду кальцію; 2 – стрічковий транспортер; 3 – гідрозмішувач; 4 ‑ насосний блок; 5 – енергетичне обладнання; 6 – службове приміщення; 7 ‑ проміжна ємність; 8 – насос для відкачування виловленої нафти; 9, 10 ‑ ємності для стічної води з термохімічних устатковань підготовки нафти; 11 ‑ резервуари для готової рідини глушіння; 12 – корпус гідрозмішувача; 13 ‑ приймальний люк; 14 – головки гідрозмішувача; 15 – глуха перегородка; 16 ‑ горизонтальна сітка; 17 ‑ поперечна (вертикальна) сітка; І – стічна вода; ІІ ‑ готова рідина глушіння

Для приготування розчину солей на стічній або пластовій воді застосовують спеціальне устатковання (рис. 2.5.). Вода І поступає в приймальні резервуари 9 і 10, де відбувається попереднє відстоювання її від механічних домішок і залишкової нафти, для відбирання яких передбачено плаваючу трубу і насос 8, а з резервуарів 9 і 10 самоплином – у підземну проміжну ємність 7. Із неї насосом блока 4 під тиском 1-1,2 МПа вона нагнітається в гідрозмішувач 3, куди за допомогою транспортера 2 через люк 13 подається сіль у кількості, відповідно до розрахункової густини розчину. Вузол гідрозмішувача 3 (показано на рисунку зліва внизу) складається з двох відсіків, розділених вертикальною перегородкою 17 (перфорованою у верхній частині) для вловлювання великих нерозчинених частинок солі. Дрібніші частинки солі вловлюються горизонтальною сіткою 16 з розмірами чарунок 0,4‑0,5 мм. Із гідрозмішувача 3 рідина надходить у проміжну ємність 7. Цим же насосом після подавання розрахункової кількості солі створюється циркуляція рідини за схемою насос блока 4 – гідроциклон 3 ‑ проміжна ємність 7 до повного розчинення завислих частинок солі і вирівнювання концентрації розчину у всьому його об’ємі, а відтак готова рідина ІІ цим же насосом блока 4 подається в товарні резервуари 11.

Якщо пластова вода належить до гідрокарбонатно-натрієвого типу, то у випадку приготування рідини глушіння з використанням хлориду кальцію до рідини додають гексаметафосфат натрію з метою запобігання випаданням осаду нерозчинних солей карбонатів.

Рис. 2.6 – Принципова технологічна схема устатковання для приготування обернених емульсій: І – нафта; ІІ – вхід реагенту; ІІІ – вхід водної фази; ІV – подавання бариту в емульсію; V – вихід оберненої емульсії

Для приготування обернених емульсій застосовують стаціонарне високопродуктивне (200-500 м3/доб) устатковання (рис. 2.6) або пересувне малогабаритне і малопродуктивне устатковання (до 5 м3/год). Технологія приготування оберненої емульсії зводиться до таких основних операцій (див. рис. 2.6):

заповнення ємностей (1Є, 2Є, 1В, 2В, 1Б, Є) відповідними компонентами;

введення у змішувальну ємність А (50-200 м3) розрахункової кількості вуглеводневого середовища й емульгатора ЕС-2 з одночасною їх циркуляцією (перемішуванням) за схемою ємність А-насос 4-диспергатор (турбулізатор) Т-ємність А;

введення в ємність А розрахункової кількості водної фази (пластової води або водного розчину СаСl2) насосом 3 (подавання 100-200 м3/год) через турбулізатор Т з одночасним прокачуванням (через нього ж) насосом 3 (подавання 100-200 м3/год) вуглеводневого середовища з розчиненим у ньому емульгатором (у турбулізаторі Т відбувається первинне утворення оберненої емульсії);

після введення розрахункової кількості водної фази насосами 3 і 4 продовжують перемішувати (диспергувати) емульсію через диспергатор до готовності (готовність оберненої емульсії як рідини глушіння визначається електростабільністю, структурно-реологічними параметрами і густиною);

готову обернену емульсію перекачують у резервуар Б (50-200 м3), за потреби подають на блок обважнення за схемою ємність А- бункер 1Б(2Б)-насос 3-ємність А. Під час проходження емульсії через блок обважнення барит із бункера 1Б (або 2Б) самочинно подається у струмінь емульсії і, перемішуючись у насосі, відкачується в ємність А, тобто одночасно з введенням обважнювача відбувається вирівнювання густини емульсії по всьому об’єму резервуара А;

з допомогою насоса 5 відпускають обернену емульсію в автоцистерни.

Устатковання розміщують поряд з устаткованням підготовки нафти для забезпечення вуглеводневою рідиною (нафтою) і парою.

Вадою застосування обернених емульсій є підвищена забруднюваність НКТ, робочого місця і спецодягу ремонтників. Погіршення умов праці пов’язане з підвищеною адгезійною здатністю обернених емульсій на металевому обладнанні. На стінках НКТ формується шар емульсії товщиною до 0,5 мм влітку і 1,5 мм взимку. Звідси виникла потреба застосовувати спеціальний механічний пристрій для очищення зовнішньої поверхні НКТ і кабеля (в процесі підіймання їх із свердловини) від свердловинної рідини за допомогою шкребка, який складається із двох шарнірно-з’єднаних половин і вільно переміщається вздовж і навколо НКТ. Пристрій монтується на гирлі свердловини, а зверху до нього кріпиться ключ АПР (апарата підземного ремонту).

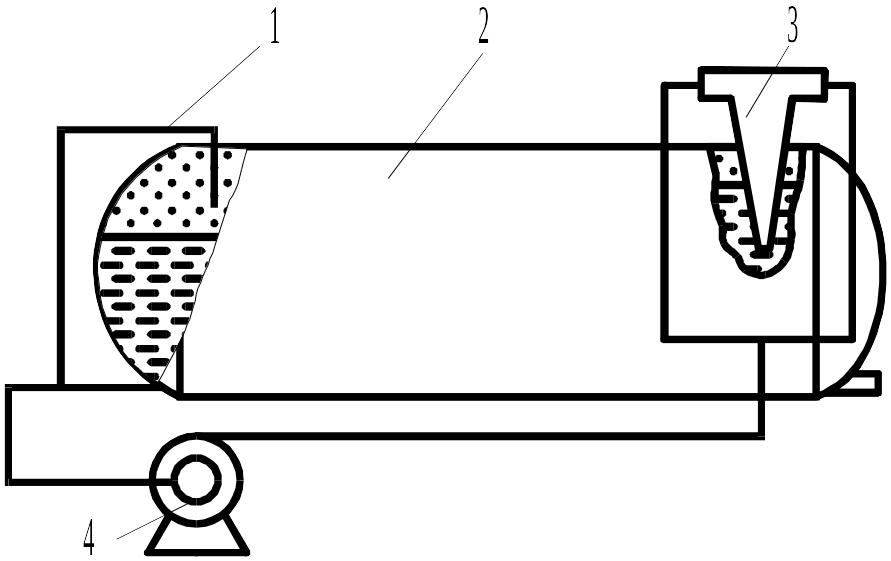

Рис. 2.7 – Устатковання для приготування інвертно-емульсійного розчину для глушіння свердловин: 1 – всмоктувальна лінія; 2 – резервуар місткістю 50 м3; 3 ‑ диспергатор; 4 – насос

Для приготування інвертно-емульсійного розчину застосовується устатковання, яке містить резервуар 2 місткістю 50 м3, насос 4, диспергатор 3 і резервуар місткістю 12 м3 (рис. 2.7.). У резервуар 2 завантажують 30 м3 водного розчину СаСl2 густиною 1360 кг/м3, 14 м3 безводної нафти, відтак заливають 3 м3 нафти, яка містить 20 % СЖК фракції С20+вищі і 0,05 м3 20%-ого водного розчину NaOH. Розчинення СЖК у нафті здійснюється завчасно в меншому резервуарі, куди подається 9,5 м3 нафти і 2,5 м3 розігрітих СЖК (з допомогою паропересувного устатковання), при цьому перемішування здійснюється цементувальним агрегатом. Перемішування всієї суміші здійснюють насосом 4, регулюючи подавання рідини (нафти і розчину хлориду кальцію) за допомогою засувок на всмоктувальній лінії з переважанням нафти в суміші. Змішування і диспергування водяної фази в нафті відбувається в насосі 4, а відтак у диспергаторі 3, який складається із струменевого змішувача і турбулізаційної насадки. Операція приготування інвертно-емульсійного розчину триває 6-8 год.

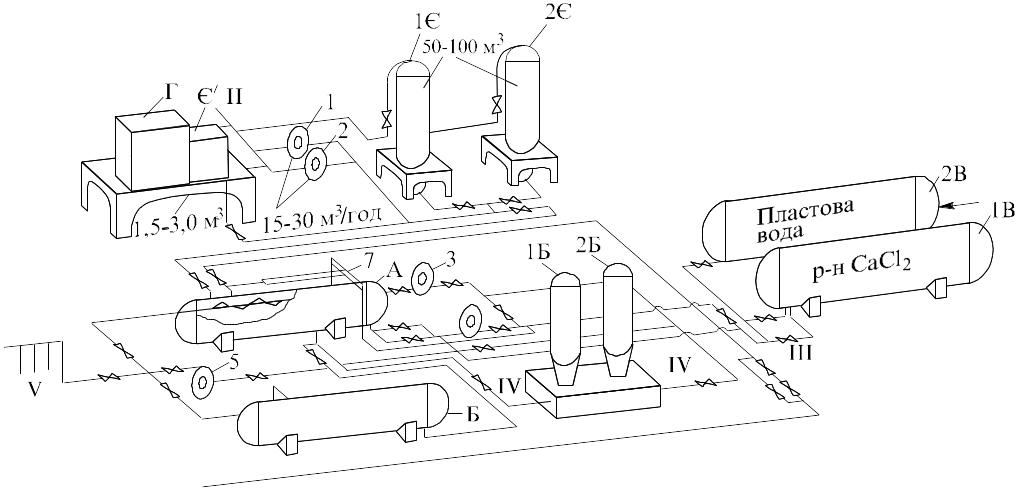

На родовищах Західного Сибіру застосовують два типи розчинних вузлів для приготування водних розчинів хлоридів натрію і кальцію.

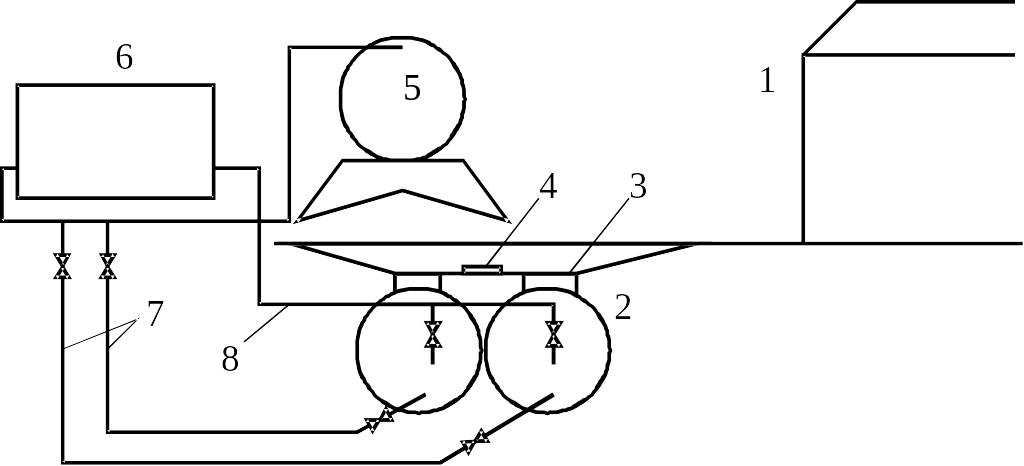

На розчинному вузлі (рис. 2.8) з продуктивністю від 100 до 300 м3/доб розчину приготування здійснюється таким чином. До збірно-щитового складу 1 завозять сіль у розсипному вигляді або в мішках. Сіль переміщують до ємності 6 бульдозером або автонавантажувачем, а засипають у горловину ємності вручну. В ємності 6 сіль інтенсивно перемішуєються за допомогою циркуляції гарячої води від насосів, розміщених у приміщенні насосної станції 3, при цьому вода подається в перфоровані труби з насадками, які знаходяться в днищах ємностей 6. У міру приготування сольового розчину необхідної концентрації останній подається в ємність 4, де в разі потреби розводиться до необхідної густини.

Рис. 2.8 – Схема розчинного вузла продуктивністю до 300 м3/доб: 1 – склад для зберігання хімреагентів; 2 – вхідні трубопроводи; 3 – насосна станція; 4 – ємність для готового розчину; 5 – напірні трубопроводи; 6 – ємності для приготування розчину

Розчинний вузол (рис. 2.9) з продуктивністю понад 300 м3/доб механізовано. Сіль завозиться самоскидами до складу 1, звідки бульдозером або автонавантажувачем переміщується на забетонований майданчик 3, який має нахили до заглиблених у землі ємностей 2. Для очищення від механічних домішок і нерозчинних залишків встановлено фільтр 4, який очищається механічно з допомогою вантажопідіймального механізму. За допомогою насосів 6 створюється циркуляція гарячої води із ємності 2 на забетонований майданчик 3 і по стоку майданчика назад у ємності 2.

Рис. 2.9 – Схема розчинного вузла продуктивністю понад 300 м3/доб: 1 ‑ склад для зберігання хімреагентів; 2 – ємність для приготування розчину; 3 ‑ майданчик для розмивання солі; 4 – фільтр; 5 – ємність для готового розчину; 6 – насосна станція; 7 – напірні трубопроводи; 8 – вхідні трубопроводи

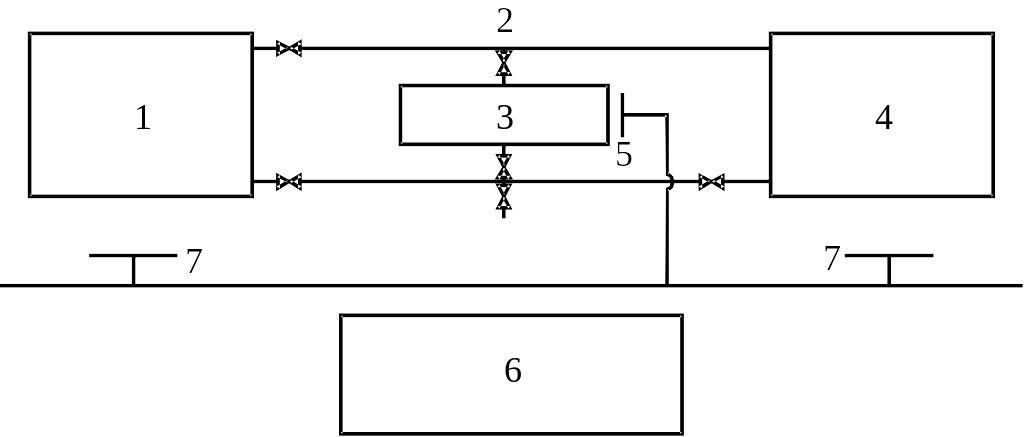

Для приготування буферної рідини на основі КМЦ можна використати або цементувальний агрегат, або стаціонарне устатковання на розчинному вузлі, або пересувне устатковання на шасі автомобіля. За допомогою пересувного устатковання (рис. 2.10) буферну рідину звичайно приготовляють на свердловині. Для цього із бака 4 сольовий розчин перекачують у бак 1, де відбувається розчинення і перемішування КМЦ циркуляційним насосом 3. У міру перемішування і доведення розчину до необхідних параметрів за густиною і в’язкістю відбувається підігрівання розчину випускними газами автомобіля. Готова буферна рідина (або в’язкопружні розділювачі, в’язкопружні суміші) перекачуються в ємності цементувального агрегату, звідки закачуються у свердловину.

Рис. 2.10 – Схема пересувного устаткування для приготування буферних рідин і в’язкопружних сумішей: 1 – бак для приготування буферної рідини місткістю 2 м3; 2 – вхідна гребінка; 3 – насос з електроприводом; 4 – бак для води (розчину) місткістю 2 м3; 5 ‑ вихідна гребінка; 6 – відсік для зберігання хімреагентів; 7 – система підігрівання випускними газами

Кількість рідини для глушіння свердловини повинна бути рівна об’єму експлуатаційної колони плюс необхідний запас.

Перед ремонтом фонтанних свердловин повинен бути передбачений запасний об’єм рідини глушіння з необхідними параметрами не менше двократного об’єму свердловини, яка ремонтується. Створюваний тиск не повинен перевищувати допустимого тиску для експлуатаційної колони.