- •Глава 1 Планування й організація підземного ремонту свердловин 11

- •Глава 2. Підготовка свердловин до ремонту. Завершальний комплекс робіт 87

- •Глава 3. Обладнання та інструмент для підземного ремонту свердловин 291

- •Глава 1 планування й організація підземного ремонту свердловин

- •1Класифiкацiя фонду свердловин та показники ефективностi його використання

- •1.1Класифiкацiя фонду свердловин

- •1.2Показники ефективностi використання фонду свердловин

- •1.3Шляхи зменшення втрат видобутку нафти і газу із-за ремонтів свердловин

- •2Причини та класифiкацiя ремонтiв свердловин

- •2.1Причини і види зношування свердловин та експлуатаційного устаткування

- •2.2Причини ремонту свердловин

- •2.3Класифiкацiя ремонтних робiт у свердловинах

- •3Система управлiння пiдземним ремонтом свердловин

- •3.1Служби ремонту свердловин

- •3.2Джерела фiнансування пiдземного ремонту

- •3.3Планування ремонтних робiт

- •3.4Органiзацiя виконання робiт з ремонту свердловин

- •3.5Оцiнка якостi виконання ремонту

- •3.5.1.Методика оцінки і показники якості

- •3.5.2.Методика підрахунку технологічної ефективності від впровадження організаційно-технічних заходів

- •3.5.3.Методика підрахунку прибутку від впровадження робіт з інтенсифікації видобування

- •3.5.4.Методика підрахунку прибутку від вдосконалення технології і техніки капітального ремонту свердловин

- •3.6Аналiз I коректування виконання ремонтних робiт

- •3.7Стимулювання якостi I кiлькостi ремонтiв

- •3.8Контроль I облiк у процесi ремонту свердловин

- •4Планування об`ємiв робiт з поточного ремонту нафтових I газових свердловин

- •4.1Методика визначення об`ємiв ремонтних робiт за коефiцiєнтом частоти ремонтiв

- •4.2Методика визначення об`єму ремонтних робiт за мiжремонтним перiодом

- •5Визначення оптимальної кількості ремонтних бригад

- •5.1Методика на основі аналізу балансу використання календарного фонду часу ремонтних бригад

- •5.2Методика на основі аналізу балансу сумарних економічних витрат

- •5.3Методика на основі застосування теорії масового обслуговування

- •6Методика оперативного планування поточних ремонтів механізованих свердловин

- •6.1 Мета оперативного планування

- •6.2Зміна дебіту свердловини в часі

- •6.3Розподіл свердловин за групами ремонтів

- •Свердловини, які економічно доцільно ремонтувати тільки після повного зносу насоса;

- •Свердловини, на яких економічно доцільно проводити планово-попереджувальні ремонти.

- •Qo qomin – рекомендується ремонтувати свердловину після повного зносу насоса (перша група);

- •6.4 Визначення економічно доцільних термінів проведення планово- попереджувальних ремонтів

- •6.5Встановлення черговості проведення поточних ремонтів

- •6.6Порядок оперативного планування поточних ремонтів механізованих свердловин

- •Контрольні питання

- •Глава 2. Підготовка свердловин до ремонту. Завершальний комплекс робіт

- •2.1. Послiдовнiсть робiт з ремонту свердловин та їх реґламентація

- •2.1.1. Послiдовнiсть робiт з поточного ремонту свердловин

- •2.1.2. Послiдовнiсть робiт з капiтального ремонту свердловин

- •2.1.3. Реґламентація робiт з капiтального ремонту свердловин

- •2.2. Пiдготовчий та завершальний комплекси робiт з пiдземного ремонту свердловин

- •2.2.1. Пiдготовчий комплекс робiт з пiдземного ремонту

- •2.2.2. Завершальний комплекс робiт

- •2.2.3. Усунення негерметичностi обладнання гирла свердловини

- •2.3 Глушiння свердловин

- •2.3.1 Мета і способи глушіння свердловин

- •2.3.2 Вимоги до рідин глушіння

- •2.3.3 Рідини глушіння на водній основі

- •2.3.3.1 Водні рідини глушіння без твердої фази

- •2.3.3.2 Водні рідини глушіння з твердою фазою

- •2.3.3.3 Регулювання фільтраційних властивостей водних рідин глушіння

- •2.3.4 Рідини глушіння на вуглеводневій основі

- •2.3.5 Буферні блокувальні рідини

- •2.3.5.1 Блокувальні системи на водній основі

- •2.3.5.2 Блокувальні системи на вуглеводневій основі

- •2.3.5.3 Блокувальні інвертні крейдові дисперсії

- •2.3.6 Рідини глушіння свердловин і буферні рідини на основі крохмале-сольових гелів

- •2.3.7 Вибирання рідини глушіння і блокувальної рідини

- •2.3.8 Технології приготування рідин для глушіння свердловин

- •2.3.9 Технології глушіння свердловин

- •2.3.10 Особливості глушіння свердловин, продукція яких містить сірководень

- •2.3.11 Розрахунки, пов’язані з глушінням свердловин під час здійснення ремонтних робіт

- •1. Розрахунок тиску на вибої свердловини, яка простоює

- •2. Визначення густини рідини глушіння

- •3. Оцінка відносного тиску в системі пласт - свердловина

- •3. Визначення зниження тиску у свердловині після підняття із неї колони труб

- •4. Типовий розрахунок процесу підготовки і закачування розчину для глушіння свердловини

- •2.4 Дослiдження свердловин та обстеження їх стовбурів

- •2.4.1. Гiдродинамiчнi дослiдження негерметичностi експлуатацiйної колони

- •2.4.2 Промислово-геофізичні дослідження

- •2.4.3 Обстеження стовбура свердловини

- •2.5 Освоєння свердловин

- •2.5.1 Освоєння нафтових свердловин

- •2.5.2 Особливості освоєння газових свердловин

- •2.5.3 Особливості освоєння горизонтальних свердловин

- •2.5.4 Особливості освоєння морських свердловин

- •2.5.5 Особливості освоєння нагнітальних свердловин

- •2.5.6 Вибирання допустимої величини депресії тиску під час викликання припливу

- •2.6 Вимоги з техніки безпеки під час виконання підготовчих і завершальних робіт

- •2.6.1 Вимоги з техніки безпеки під час виконання вантажно-розвантажувальних робіт і транспортування обладнання

- •2.6.2 Вимоги з техніки безпеки під час здійснення підготовчих робіт біля свердловин та експлуатації обладнання

- •2.6.3 Вимоги з техніки безпеки в процесі здійснення промислово-геофізичних і вибухових робіт

- •2.6.4 Техніка безпеки в процесі освоєння свердловин

- •Контрольні питання

- •Глава 3 обладнання та iнструмент для пiдземного ремонту свердловин

- •3.1 Класифiкацiя комплексу ремонтного обладнання та iнструменту I схема його розмiщення в робочiй зонi

- •8. Агрегати для механiзацiї ремонтних I промислових робiт.

- •3.2 Пiднімальне обладнання

- •3.2.1 Вежi I щогли

- •3.2.2 Пiднімальнi механiзми

- •3.2.3 Талева система

- •3.2.4 Вибiр та експлуатацiйнi розрахунки пiднімального обладнання

- •3.3 Обладнання, яке використовується для обертання iнструменту

- •3.4 Противикидне обладнання

- •3.5 Обладнання для здiйснення технологiчних процесiв та операцiй

- •3.5.1 Насоснi устатковання

- •3.5.2 Обладнання для цементування та змішування компонентів

- •3.5.3 Автоцистерни

- •3.5.4 Пересувнi компресорнi устатковання

- •3.6 Обладнання для здiйснення допомiжних операцiй

- •3.6.1 Труби

- •3.6.1.1 Насосно-компресорнi труби

- •3.6.1.2 Бурильнi труби

- •3.6.1.3 Обсаднi труби

- •3.6.1.4 Розрахунки труб

- •3.6.2 Пакери, якори і роз’єднувачі колон

- •3.7 Агрегати для механiзацiї ремонтних I промислових робiт

- •3.7.1 Пересувний агрегат для пiдготовчих робiт з ремонту свердловин

- •3.7.2 Агрегати для встановлення анкерiв

- •3.7.3 Промисловi самонавантужувачi

- •3.7.4 Трубовози I штанговоз

- •3.7.5 Агрегат обслуговування пiднімальних устатковань

- •3.7.6 Механiзацiя під час роботи з обладнанням устатковань електровiдцентрових насосiв

- •3.7.7 Інші агрегати й устатковання

- •3.8 Засоби малої механiзацiї ремонтних робiт

- •Контрольні питання

2.3.3.2 Водні рідини глушіння з твердою фазою

До рідин глушіння на водній основі з твердими частинками відносяться глинисті розчини невисокої густини та обважнені (з додаванням обважнювачів), розчини мінеральних солей з додатками твердих частинок – кольматантів та обважнювачів, а також безглинисті розчини з конденсованою твердою фазою (гідрогелеві розчини).

Глинисті розчини. Не зважаючи на відносну дешевизну і доступність глинистих розчинів, вони найменше відповідні як рідини глушіння при ремонті свердловин. Це зумовлено їх негативним впливом на колекторські властивості привибійної зони через проникання в пори і тріщини фільтрату (води) і твердої фази (глинистих частинок). Глинисті частинки виконують роль обважнювача (збільшення густини) і кольматанта для прісної води як рідини глушіння, але глину – кольматант трудно видалити із привибійної зони після закінчення ремонту. Застосування глинистих розчинів для глушіння свердловин допустиме тільки за умови, що попереднє хімічне оброблення їх унеможливить кольматацію порід-колекторів. Але поки-що це забезпечити повною мірою не можливо.

Обважнені розчини. Одночасне підвищення густини розсолів (розчинів мінеральних солей) зі зниженням їх проникної здатності (у привибійну зону) може бути досягнуто введенням твердих обважнювачів, видалення яких із пор пласта відбувається під дією пластових флюїдів або внаслідок кислотного оброблення. Найчастіше використовують такі обважнювачі: хлорид натрію NaCl (густина 2170 кг/м3), карбонат кальцію СаСО3 (2710 кг/м3), карбонат заліза – сидерит FeCO3 (3800 кг/м3), сульфат барію – барит ВаSО4 (4300 кг/м3), окис заліза – гематит Fe2O3 (5000 кг/м3 і залізистий кварцит – ітабірит (4000 кг/м3).

Характеристика мінералу бариту (сульфату барія) ВаSO4

Молекулярна маса Густина, кг/м3 Зовнішній вигляд Твердість за шкалою Мооса Тип кристалічної гратки Температура плавлення, °С Абразивність Молярна теплоємкість при 25 °С і 101,3 кПа, Дж/(моль·К) Розчинність у воді, г/100г, при температурі, °С: 18 100 |

233,4 4480 Безбарвна кристалічна речовина 3-3,5 Ромбічний 1580 Невисока

101,8

0,00022 0,00041 |

Показники промислового реагенту за ТУ 39-126-76, який регламентує якість флотаційного баритового концентрату, наведено в табл. 2.13.

В якості рідини (дисперсійного середовища) для приготування використовують глинистий розчин або звичайну воду. У табл. 2.14 наведено значини необхідної кількості сухого обважнювача (кг) різних сортів для приготування 1 м3 рідини глушіння заданої густини в залежності від густини рідини-носія.

Таблиця 2.13 – Показники промислового реагенту за ТУ 39-126-76, який регламентує якість флотаційного баритового концентрату

Показники |

Сорт реагенту |

||

І |

ІІ |

ІІІ |

|

Вміст сульфату барію, % Густина, кг/м3 Вміст, %: вологи водорозчинних солей |

92 4250

1,5 0,3 |

87 4150

1,5 0,35 |

80 4050

1,5 0,35 |

Таблиця 2.14 – Значини необхідної кількості сухого обважнювача (кг) різних сортів для приготування 1 м3 рідини глушіння заданої густини

Необхідна густина обважненої рідини, кг/м3 |

Сорт баритового концентрату (реагент сухий) |

||||||||

І |

ІІ |

ІІІ |

І |

ІІ |

ІІІ |

І |

ІІ |

ІІІ |

|

Густина рідини-носія, кг/м3 |

|||||||||

1000 |

1100 |

1200 |

|||||||

1500 1600 1700 1800 1900 2000 |

768 955 1158 1376 1612 1870 |

777 977 1172 1400 1643 1909 |

790 984 1195 1426 1677 1950 |

614 796 992 1204 1433 1682 |

619 807 1008 1225 1460 1718 |

630 820 1025 1243 1490 1757 |

460 637 827 1032 1254 1495 |

466 646 840 1050 1278 1527 |

473 656 854 1069 1304 1561 |

Гематит – залізна руда – може використовуватися як реагент-обважнювач, але в промисловій практиці це робиться рідко.

Хімічна формула Молекулярна маса Густина (без домішок), кг/м3 Стан Тип кристалічної гратки |

Fe2O3 159.69 До 5250 Кристалічна речовина Тригональний |

|

Твердість за шкалою Мооса Абразивність Температура розкладання, °С Молярна теплоємкість за 25 °С і 101,3 кПа, Дж/(моль·К) Розчинність у воді |

5,5-6,0 Висока 1565 103,8 Не розчиняється |

|

Сидерит – біла кристалічна речовина з кристалами тригонального типу.

Хімічна формула Молекулярна маса Густина, кг/м3 Температура розкладання, °С Молярна теплоємкість за 25 °С і 101,3 кПа, Дж/(моль·К) Розчинність у воді |

FeCO3 115,86 3800–3900 490 83,3 Малорозчинний |

Застосування обважнених рідин глушіння, як правило, пов’язане з інфільтрацією їх в пласт і зниженням проникності. Це необхідно враховувати під час проведення підземного ремонту свердловин.

Гематит значно погіршує фільтраційні властивості колекторів, чинить ерозійне і корозійне діяння на устаткування, тому його намагаються не застосовувати. Найбільш широко у світовій практиці застосовують барити, хоч з екологічних міркувань забороняється скидати розчини, оброблені баритом, у земляні амбари. Альтернативним у цьому аспекті є доломіт Са.Mg(CO3)2. За потреби незначного збільшення густини розчину (в межах 1200-1300 кг/м3) як обважнювач можна застосовувати крейду CaCO3. Барит використовують у глинистому, хлормагнієвому і хлоркалієвому розчинах з густиною понад 1300-1500 кг/м3, у водному розчині бентоніту з густиною 1800-2000 кг/м3. Доломіт використовують у хлоркалієвому і хлормагнієвому розчинах з густиною до 1300‑1500 кг/м3.

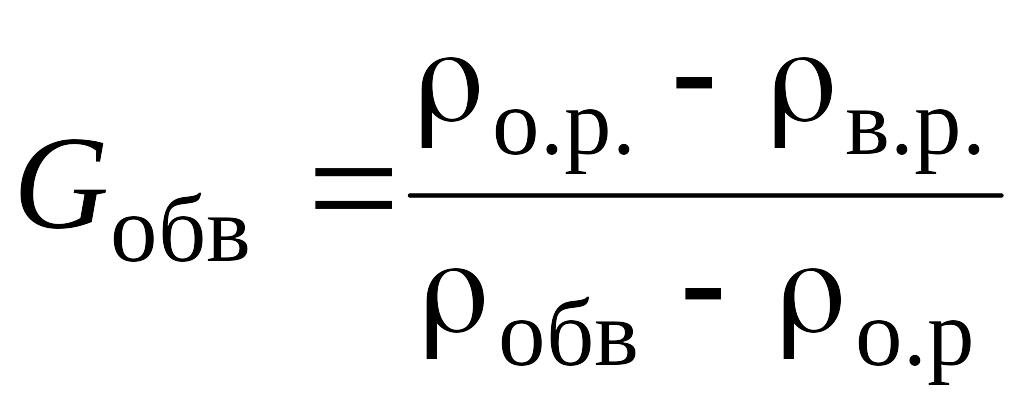

Необхідна кількість обважнювача для збільшення густини розчину розраховується за формулою:

, (2.25)

, (2.25)

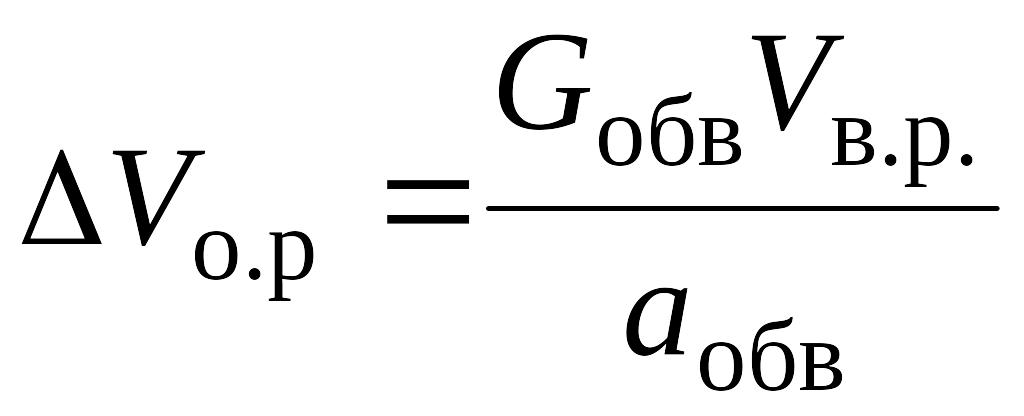

а збільшення об’єму розчину за рахунок додавання обважнювача за формулою:

, (2.26)

, (2.26)

де

![]() – кількість обважнювача в кг на 1 м3

розчину;

– кількість обважнювача в кг на 1 м3

розчину;

![]() – необхідна густина обважненого розчину,

кг/м3;

– необхідна густина обважненого розчину,

кг/м3;

![]() – вхідна густина розчину, кг/м3;

– вхідна густина розчину, кг/м3;

![]() – густина обважнювача, кг/м3;

– густина обважнювача, кг/м3;

![]() – збільшення об’єму обважненого

розчину, м3;

– збільшення об’єму обважненого

розчину, м3;

![]() – об’єм вхідного розчину, м3;

– об’єм вхідного розчину, м3;

![]() – коефіцієнт, значина якого залежить

від типу обважнювача; для бариту

=4350;

для доломіту

=2870.

– коефіцієнт, значина якого залежить

від типу обважнювача; для бариту

=4350;

для доломіту

=2870.

Необхідно відмітити, що тверді обважнювачі використовують тільки у складі тиксотропних полімерних розчинів. Полімерні розсоли низької густини (насичені розчини хлориду натрію і кальцію), які обважені хлоридом натрію і карбонатом кальцію, можуть мати густину, яка не перевищує 1740 кг/м3, в той час як використання гематиту й ітабіриту може забезпечити густину рідини до 2280 кг/м3. Молотий вапняк CaCO3 високої чистоти дає змогу підвищити густину розсолів до 1800 кг/м3.

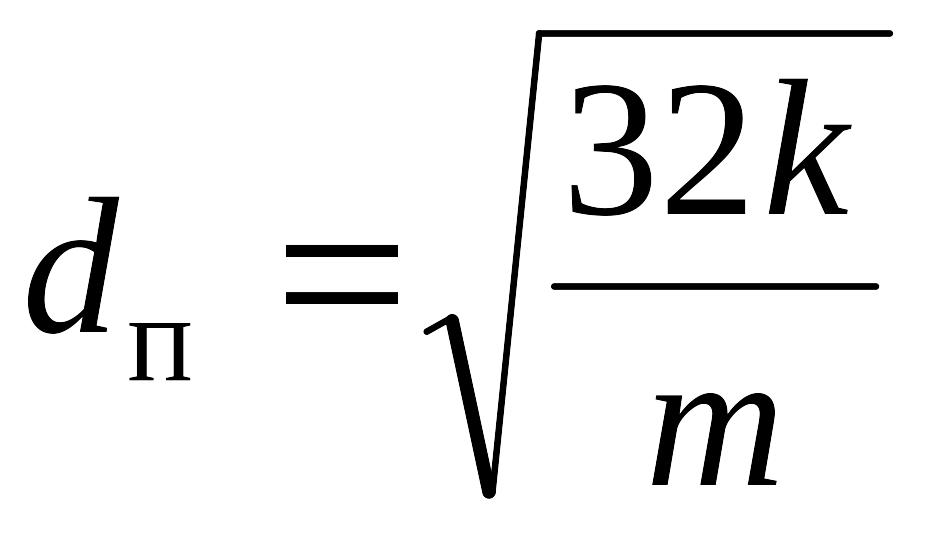

Розчини з кольматантами. Ефективним способом регулювання фільтраційних властивостей рідин глушіння, які являють собою чисті розсоли, є введення до їх складу твердих наповнювачів-кольматантів. Гранулометричний склад їх повинен мати широкий діапазон за розмірами, охоплюючи великі частинки для закупорювання пор і дрібні – для створення малопроникної кірки. Розмір найбільших частинок повинен бути не меншим 1/3 середнього діаметра пор пласта, а кількість їх у розсолі повинна складати не менше 5% від загального об’єму наповнювача. Загальна концентрація кольматантів у розсолі знаходиться в межах 2-10% від об’єму рідини. Нагадаємо, що середній діаметр пор dп пов’язаний із коефіцієнтом проникності пласта k формулою:

, (2.27)

, (2.27)

де m – коефіцієнт пористості пласта.

Для попередження утворення пробок на вибої свердловини розміри частинок і структурно-реологічні властивості рідини глушіння повинні забезпечувати незначні швидкості їх седиментації. Додаткове зниження швидкості осідання кольматантів досягається додаванням диспергатора (наприклад, гексаметафосфату натрію).

Основною функцією цих наповнювачів є утворення на поверхні фільтрації у свердловині малопроникної кірки, яка пізніше може бути видалена. Відповідно до цього кольматанти підрозділяються на кислото-, нафто- і водорозчинні.

До кислоторозчинних наповнювачів відносяться гранульовані карбонати кальцію, магнію, заліза. Частинкам кислоторозчинних матеріалів типу азбесту, сідериту, мармуру, вапняку, крейди тощо легко можна надати форму і розмір, які сприяють тимчасовій кольматації пор пласта. Крім того, швидкість розчинення карбонату кальцію СаСО3 в соляній кислоті в 30 разів вища, ніж сидерита FeCО3. Як кислорозчинний додаток, який забезпечує додаткове зниження проникності фільтраційної кірки, використовують лігносульфонат кальцію.

Проте під час солянокислотного оброблення у привибійній зоні залишаються об’єми, в яких кислота не вступає в контакт з прониклими туди твердими частинками кольматанту; кислотне оброблення не однакове в усьому інтервалі оброблюваного стовбура свердловини за об’ємом і тривалістю контактування, необхідного для завершення реакції; вона може спричинити часткове руйнування матриці пласта з вивільненням нерозчинних твердих частинок.

Тому кращими і безпечнішими вважаються розчинні у воді наповнювачі-кольматанти, тобто підібрані за розміром тверді частинки мінеральних солей, які не розчиняються в рідині глушіння внаслідок близького до граничного насичення сольового розчину, або, інакше, молоті солі як водорозчинні наповнювачі перенасичених сольових розсолів. Такі наповнювачі легко розчиняються пластовою водою, що є запорукою повного відновлення проникності. Після закінчення ремонтних робіт видалення фільтраційної кірки із такого матеріалу здійснюється промиванням свердловини прісною водою або вимиванням водою, що міститься в продукції свердловини. Солі для приготування рідини глушіння і водорозчинна сіль-кольматант вибираються із групи: хлориди натрію і калію, хлорид кальцію, сульфат натрію, карбонат натрію, бікарбонат натрію, бромід кальцію, карбонат калію і їх суміші. Останнім часом як кольматант використовують хлорид натрію.

Як нафторозчинні наповнювачі-кольматанти використовують розчинні в нафті гуми і смоли. Утворена ними у привибійній зоні фільтраційна кірка видаляється промиванням вибою вуглеводневими розчинниками або нафтою.

Необхідно відзначити, що практично всі кольматанти використовуються в сукупності з полімерними регуляторами в’язкості і фільтраційних властивостей розсолів. У той же час як основа таких систем може бути застосована тільки тиксотропна рідина, отримання якої за умови повної відсутності глинистого компоненту є складною проблемою. Найчастіше використовується комбінація гідроксиетилцелюлози (ГЕЦ) і карбонату кальцію СаСО3, яка утворює полімерний розчин нетиксотропного типу. Полімерні розчини, що містять ксантанову смолу, відносяться до структурованих систем.

Гідрогелеві розчини. Серед рідин глушіння на водній основі виділяють групу безглинистих розчинів з конденсованою твердою фазою (гідрогелеві розчини). Конденсація на відміну від диспергування полягає у виділенні із розчину труднорозчинних сполук. Тиксотропна структура цих розчинів створюється високоактивною (колоїдною) дисперсною фазою, яка конденсується безпосередньо в рідині. Як основу гідрогелевого розчину використовують водний розчин хлориду магнію MgCl2 (пластову воду хлормагнієвого типу), а також азбест (марки М-6) як затравку, каустичну соду NaOH, азбестову крихту (або крохмальний реагент), ПАР з піногасником. Оброблення лугом (каустичною содою NaOH чи їдким калієм КОН) водного розчину хлориду магнію MgCI2 супроводжується утворенням нерозчинної основи – гідроксиду магнію Mg(OH)2, який має добре розвинену активну поверхню. Як затравку можна використати також негашене вапно (3-10 % мас.). Процес структуроутворення залежить від інтенсивності перемішування і наявності інертних частинок (азбест, негашене і гашене вапно). В’язкість гелю підвищується введенням каустичної соди, азбестової крихти, крейди, крохмального реагенту. Нейоногенну ПАР з піногасником вводять з метою зниження забруднення продуктивного пласта. Структурні властивості системи забезпечують додатково введені дрібнодисперсні наповнювачі будь-якого хімічного складу. Стабілізувати такі розчини можна модифікованим чи харчовим крохмалем (до 3 %) або його сумішшю з КМЦ (до 0,2 %) і ССБ (до 5 %).