- •1 Качество продукции, показатели и методы оценки его уровня

- •1.1 Качество продукции: основные понятия, термины и определения

- •1.2. Классификация показателей качества промышленной продукции

- •1.3. Стадии Формирования качества

- •1.4 Методы определения значений показателей качества продукции

- •1.4 Методы оценки уровня качества продукции

- •1.5 Этапы оценки технического уровня продукции

- •1.6 Карта технического уровня и качества продукции

- •1.7 Системный подход к управлению качеством продукции

- •1.7.1. Отечественный опыт управления качеством

- •2 Задачи конструирования

- •2.1 Экономические основы конструирования

- •2.1.1 Рентабельность машины

- •2.1.2 Экономический эффект

- •2.2 Долговечность

- •2.2.1 Критерии долговечности

- •2.2.2 Срок службы

- •2.2.3 Средства повышения долговечности

- •2.2.4 Пределы повышения долговечности

- •2.2.5 Долговечность и моральное старение

- •2.3 Эксплуатационная надежность

- •2.3.1 Пути повышения надежности

- •2.4 Доводка машин в эксплуатации

- •2.5 Стоимость машины

- •2.6 Унификация

- •2.7 Нормализация

- •2.7.1 Образование производных машин на базе унификации

- •2.8 Секционирование

- •2.9 Метод изменения линейных размеров

- •2.10 Метод базового агрегата

- •2.11 Конвертирование

- •2.12 Компаундирование

- •2.13 Модификация

- •2.14 Агрегатирование

- •2.15 Комплексная нормализация

- •2.16 Унифицированные ряды

- •2.16.1 Пределы метода

- •2.17 Уменьшение номенклатуры объектов производства

- •2.18 Размерно-подобные ряды

- •2.19 Универсализация машин

- •2.20 Последовательное развитие машин

- •2.21 Общие правила конструирования

- •2.22 Методика конструирования

- •2.23 Конструктивная преемственность

- •2.24 Изучение сферы применения машин

- •2.25 Выбор конструкции

- •2.26 Разработка вариантов

- •3 Виды обработки деталей машин. Технологичность конструкции машин и деталей

- •3.1 Общий обзор применяемых видов обработки деталей машин

- •3.2 Основные факторы, влияющие на характер технологического процесса механической обработки

- •3.3 Технологичность конструкции изделий и деталей

- •3.4 Базирование деталей. Установка деталей при обработке на станках

- •3.4.1 Поверхности и базы обрабатываемой детали

- •3.4.2 Принципы постоянства базы и совмещения баз. Закрепление деталей. Последовательность операций

- •3.4.3 Способы установки деталей. Правило шести точек

- •3.5 Точность обработки деталей

- •3.5.1 Понятие о точности. Основные факторы, влияющие на точность обработки

- •3.5.2 Неточность станков

- •3.5.3 Степень точности изготовления режущего и вспомогательного инструмента, приспособлений и их изнашивание во время работы

- •3.5.4 Неточность обработки, зависящая от установки инструмента и настройки станка на размер

- •3.5.5 Погрешности установки и базирования заготовки на станке или в приспособлении

- •3.5.6 Деформация деталей станка, обрабатываемой детали и инструмента под влиянием сил, воздействующих на систему спид. Жесткость упругой системы спид

- •3.6 Основные сведения о размерных цепях

- •3.7 Качество поверхностей деталей машин после механической обработки

- •3.7.1 Понятие о качестве поверхности

- •3.7.2 Значение качества поверхностей деталей машин

- •3.7.3 Качество неподвижных соединений

- •3.7.4 Прочность деталей

- •3.7.5 Сопротивление коррозии

- •3.7.6 Другие эксплуатационные требования

- •3.7.7 Критерии и классификация шероховатости поверхностей

- •3.7.8 Параметры и определения

- •4 Средства контроля качества промышленной продукции

- •4.1 Методы неразрушающего контроля качества продукции

- •4.1.1 Дефекты. Причины их появления и влияние на работоспособность

- •4.2 Общая характеристика методов неразрушающего контроля

- •4.3 Оптические методы контроля

- •4.4 Капиллярные методы контроля

- •4.5 Магнитные методы контроля

- •4.6 Магнитопорошковый метод неразрушающего контроля

- •4.7 Акустические методы контроля

- •4.7.1 Ультразвуковые методы контроля

- •4.8 Радиационные методы контроля

- •4.9 Контроль течеисканием

- •5 Обеспечение качества в соответствии с исо 9001

- •5.1 Причины разработки новых стандартов серии исо 9000

- •5.2 Модель процесса управления качеством

- •Процесс непрерывного усовершенствования:

- •5.3 Модель Системы управления качеством и другие системы управления

- •5.6 Контроль документации

- •Новые требования к контролю документации:

- •5.7 Управление ресурсами на практике

- •5.7 Управление ресурсами

- •5.7.1 Человеческие ресурсы

- •Обучение, квалификация и компетентность персонала

- •5.9 Разработка и проектирование

- •5.10 Процессы производства и обслуживания

- •Общие положения.

- •Контроль работы системы.

- •Исследование степени удовлетворенности заказчика.

- •Контроль измерительного и испытательного оборудования.

- •Анализ данных.

- •Усовершенствование.

- •6 Качество и конкурентоспособность продукции

- •Рекомендуемая литература

5.9 Разработка и проектирование

Создание документированных процедур по организации всех этапов разработки, проектирования и постановки продукции на производство.

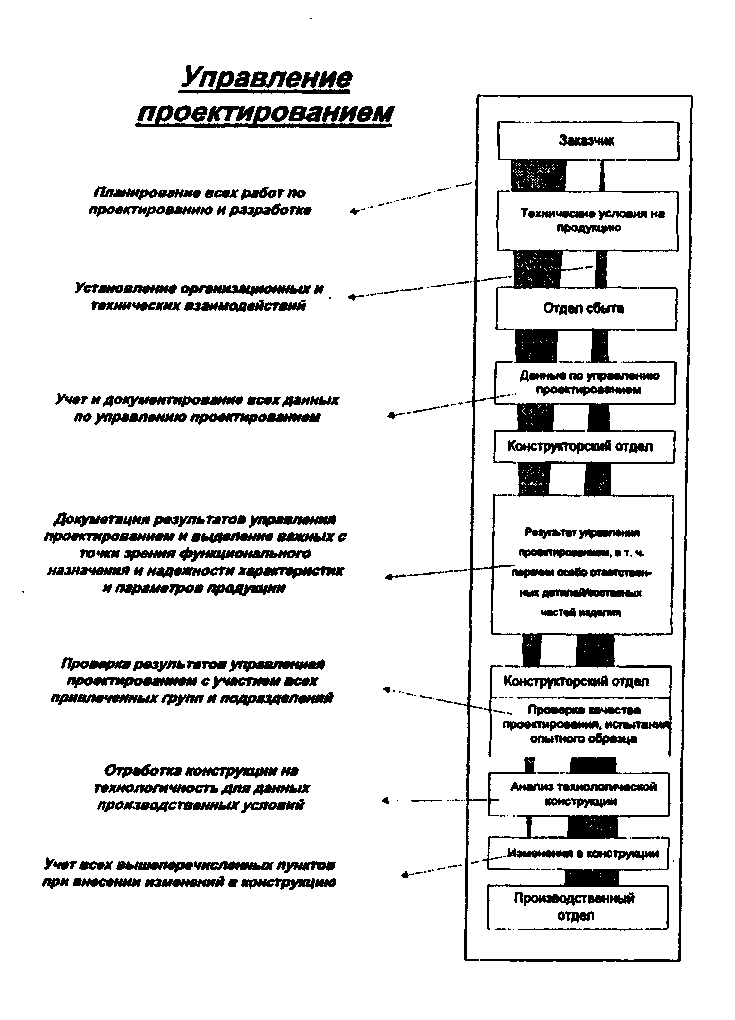

Рисунок 5.7 -Схема управления проектированием

5.10 Процессы производства и обслуживания

Основные акценты стандарта ISO 9001 : 2000

- постоянное усовершенствование и модернизация технологий, производственного и испытательного оборудования;

- повышение персональной ответственности производственного персонала за качество продукции (включая материальное стимулирование и штрафные санкции);

- постепенное внедрение системы самоконтроля.

Общие положения.

Организация должна осуществлять контроль процессов производства и обслуживания посредством:

- доступности понятных стандартов и инструкций;

- использования и применения соответствующего оборудования для обеспечения производства, монтажа и сервисного обслуживания;

- использования подходящих окружающих условий;

- доступности и применения соответствующего контрольного, испытательного и измерительного оборудования, характеризующегося точностью и непогрешностью в измерениях;

- применения соответствующих действий по управлению, контролю и испытаниям;

- идентификации статуса продукции и (или) услуг в соответствии с требованиями процессов контроля и проверок;

- соответствующих методов отгрузки и поставки продукции и (или) услуг.

5.11 Погрузочно-разгрузочные работы, хранение, упаковка,

консервация и поставка

Организация должна обеспечить отсутствие негативного влияния на требования к продукции и (или) услугам, которое может возникнуть в результате внутренних процессов и конечной поставки продукции и/или услуг, идентификации, упаковки, хранения, консервации и погрузочно-разгрузочных работ. Данное требование применимо как к запчастям и комплектующим продукции, так и к элементам услуг.

5.12 Управление несоответствующей продукцией

- детальная регистрация и учет всей информации и данных по несоответствующей продукции;

- статистическая обработка данных о браке;

- установление и выполнение конкретных задач по снижению количества несоответствий вплоть до достижения "нулевого дефекта".

5.13 Контроль, анализ и усовершенствование

Организация должна разработать и применять процедуру по контролю, анализу и усовершенствованию как способ демонстрации соответствия продукции и (или) услуг определенным требованиям. Тип, назначение и время проверок должно быть установлено и результаты поверок должны быть протоколироваться согласно их важности. Результаты анализа данных и корректирующих мероприятий должны быть частью анализа со стороны руководства.

Контроль работы системы.

Организация должна разработать и установить процессы по контролю работы системы управления качества Удовлетворение заказчика следует рассматривать как приоритетное средство оценки непрерывного соответствия/ развития системы.

Исследование степени удовлетворенности заказчика.

Организация должна разработать процесс по получению и управлению информацией и данных по удовлетворению заказчика. Должны быть определены: методы и средства получения информации и данных по удовлетворению заказчика, характер и частота их анализа. Процесс будет выявлять уровень уверенности заказчика в получении соответствующей продукции и (или) услуг, предоставляемых организацией.

Организация должна применять соответствующие меры для внедрения внутреннего улучшения. Эффективность примененных мер должна оцениваться периодически.