- •1 Качество продукции, показатели и методы оценки его уровня

- •1.1 Качество продукции: основные понятия, термины и определения

- •1.2. Классификация показателей качества промышленной продукции

- •1.3. Стадии Формирования качества

- •1.4 Методы определения значений показателей качества продукции

- •1.4 Методы оценки уровня качества продукции

- •1.5 Этапы оценки технического уровня продукции

- •1.6 Карта технического уровня и качества продукции

- •1.7 Системный подход к управлению качеством продукции

- •1.7.1. Отечественный опыт управления качеством

- •2 Задачи конструирования

- •2.1 Экономические основы конструирования

- •2.1.1 Рентабельность машины

- •2.1.2 Экономический эффект

- •2.2 Долговечность

- •2.2.1 Критерии долговечности

- •2.2.2 Срок службы

- •2.2.3 Средства повышения долговечности

- •2.2.4 Пределы повышения долговечности

- •2.2.5 Долговечность и моральное старение

- •2.3 Эксплуатационная надежность

- •2.3.1 Пути повышения надежности

- •2.4 Доводка машин в эксплуатации

- •2.5 Стоимость машины

- •2.6 Унификация

- •2.7 Нормализация

- •2.7.1 Образование производных машин на базе унификации

- •2.8 Секционирование

- •2.9 Метод изменения линейных размеров

- •2.10 Метод базового агрегата

- •2.11 Конвертирование

- •2.12 Компаундирование

- •2.13 Модификация

- •2.14 Агрегатирование

- •2.15 Комплексная нормализация

- •2.16 Унифицированные ряды

- •2.16.1 Пределы метода

- •2.17 Уменьшение номенклатуры объектов производства

- •2.18 Размерно-подобные ряды

- •2.19 Универсализация машин

- •2.20 Последовательное развитие машин

- •2.21 Общие правила конструирования

- •2.22 Методика конструирования

- •2.23 Конструктивная преемственность

- •2.24 Изучение сферы применения машин

- •2.25 Выбор конструкции

- •2.26 Разработка вариантов

- •3 Виды обработки деталей машин. Технологичность конструкции машин и деталей

- •3.1 Общий обзор применяемых видов обработки деталей машин

- •3.2 Основные факторы, влияющие на характер технологического процесса механической обработки

- •3.3 Технологичность конструкции изделий и деталей

- •3.4 Базирование деталей. Установка деталей при обработке на станках

- •3.4.1 Поверхности и базы обрабатываемой детали

- •3.4.2 Принципы постоянства базы и совмещения баз. Закрепление деталей. Последовательность операций

- •3.4.3 Способы установки деталей. Правило шести точек

- •3.5 Точность обработки деталей

- •3.5.1 Понятие о точности. Основные факторы, влияющие на точность обработки

- •3.5.2 Неточность станков

- •3.5.3 Степень точности изготовления режущего и вспомогательного инструмента, приспособлений и их изнашивание во время работы

- •3.5.4 Неточность обработки, зависящая от установки инструмента и настройки станка на размер

- •3.5.5 Погрешности установки и базирования заготовки на станке или в приспособлении

- •3.5.6 Деформация деталей станка, обрабатываемой детали и инструмента под влиянием сил, воздействующих на систему спид. Жесткость упругой системы спид

- •3.6 Основные сведения о размерных цепях

- •3.7 Качество поверхностей деталей машин после механической обработки

- •3.7.1 Понятие о качестве поверхности

- •3.7.2 Значение качества поверхностей деталей машин

- •3.7.3 Качество неподвижных соединений

- •3.7.4 Прочность деталей

- •3.7.5 Сопротивление коррозии

- •3.7.6 Другие эксплуатационные требования

- •3.7.7 Критерии и классификация шероховатости поверхностей

- •3.7.8 Параметры и определения

- •4 Средства контроля качества промышленной продукции

- •4.1 Методы неразрушающего контроля качества продукции

- •4.1.1 Дефекты. Причины их появления и влияние на работоспособность

- •4.2 Общая характеристика методов неразрушающего контроля

- •4.3 Оптические методы контроля

- •4.4 Капиллярные методы контроля

- •4.5 Магнитные методы контроля

- •4.6 Магнитопорошковый метод неразрушающего контроля

- •4.7 Акустические методы контроля

- •4.7.1 Ультразвуковые методы контроля

- •4.8 Радиационные методы контроля

- •4.9 Контроль течеисканием

- •5 Обеспечение качества в соответствии с исо 9001

- •5.1 Причины разработки новых стандартов серии исо 9000

- •5.2 Модель процесса управления качеством

- •Процесс непрерывного усовершенствования:

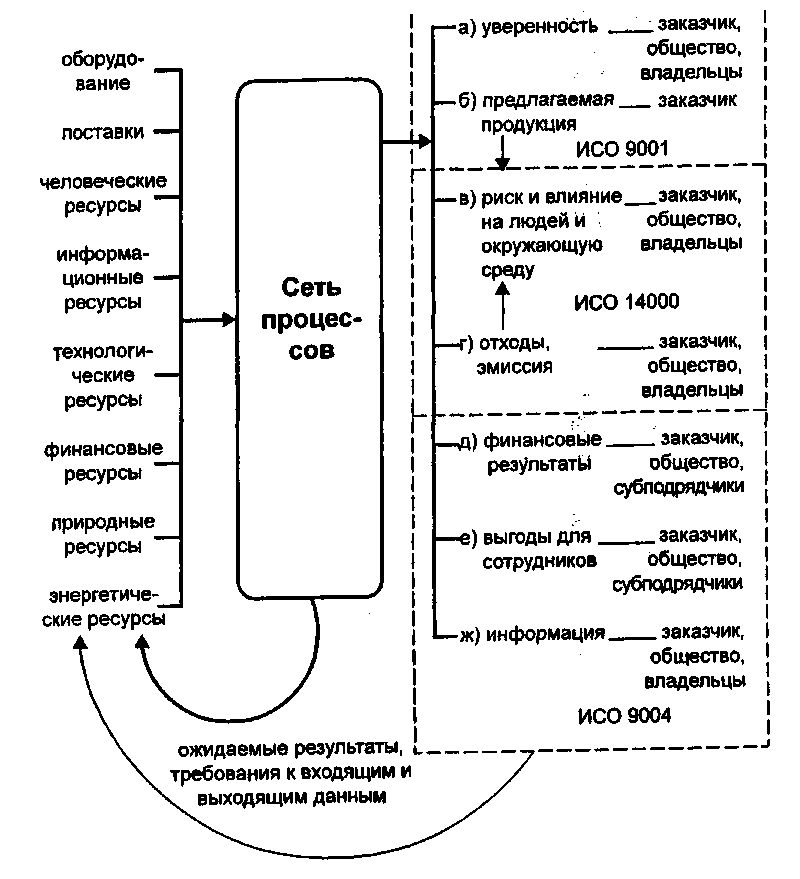

- •5.3 Модель Системы управления качеством и другие системы управления

- •5.6 Контроль документации

- •Новые требования к контролю документации:

- •5.7 Управление ресурсами на практике

- •5.7 Управление ресурсами

- •5.7.1 Человеческие ресурсы

- •Обучение, квалификация и компетентность персонала

- •5.9 Разработка и проектирование

- •5.10 Процессы производства и обслуживания

- •Общие положения.

- •Контроль работы системы.

- •Исследование степени удовлетворенности заказчика.

- •Контроль измерительного и испытательного оборудования.

- •Анализ данных.

- •Усовершенствование.

- •6 Качество и конкурентоспособность продукции

- •Рекомендуемая литература

5.1 Причины разработки новых стандартов серии исо 9000

Согласно требованиям ИСО все стандарты ИСО должны пересматриваться каждые 5 лет.

Осуществление пересмотра стандартов было вызвано всеобщим опросом 1120 пользователей и заказчиков по следующим аспектам:

- Отношение к существующим стандартам

- Требования к пересмотренным/переизданным стандартам

- Соотношение стандартов системы управления качеством и стандартов системы защиты окружающей среды (ИСО 1400)

ИСО 9004/2000 основан на восьми принципах управления качеством:

- фокусирование на заказчике;

- лидерство;

- привлечение сотрудников;

- использование модели процесса;

- системный подход к управлению;

- постоянное усовершенствование;

- фактический подход к принятию рабочих решений;

- взаимовыгодные отношения с поставщиками.

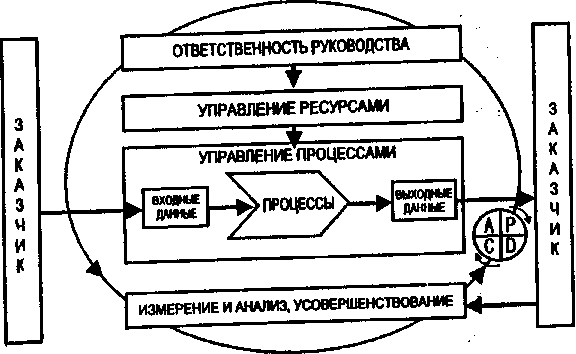

5.2 Модель процесса управления качеством

Являясь моделью всех процессов системы управления качеством, данная модель демонстрирует при более тщательном рассмотрении как вертикальные, так и горизонтальные связи между процессами.

Примером петли горизонтального анализа служит признание данной моделью того факта, что заказчики играют существенную роль в ходе определения входных требований к процессам, затем специфицированные процессы реализации продукции (услуг) непосредственно осуществляются и на выходе процесса анализируется степень удовлетворенности заказчика. Выходные данные используются с целью усовершенствования входных данных заказчика, замыкая таким образом, горизонтальную петлю процессов.

Второстепенные вертикальные и горизонтальные петли процессов возникают и (или) оказывают влияние как результат функционирования основных процессов организации.

Модель процесса создавалась не для детального рассмотрения процессов на различных уровнях. Тем не менее, все требования системы управления качеством для достижения соответствия продукции (услуг) могут быть размещены в пределах данной модели.

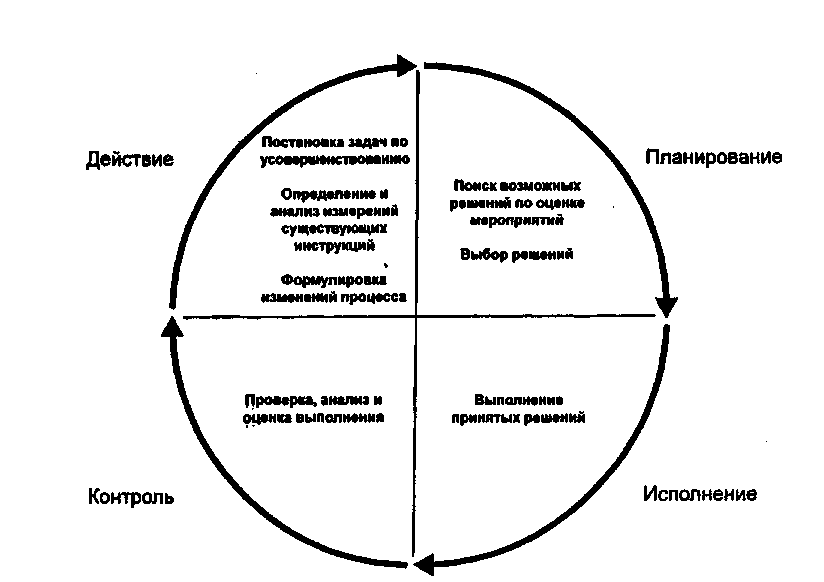

Процесс непрерывного усовершенствования:

- определение задач политики качества организации и тех способов, которыми система управления качеством может достичь решения данных задач;

- определение процессов, критических при решении задач в области качества;

- принятие мер по достижению эффективности каждого процесса с целью выполнения задач в области качества;

- принятие мер по определению текущей эффективности всех процессов;

- поиск возможностей по улучшению в эффективности, действенности и упрощении процессов;

- определение способов по предотвращению дефектов, сокращение непостоянства параметров и уменьшение отходов и брака;

- определение риска;

- определение и приоритетное отношение к тем усовершенствованиям, которые могут обеспечить оптимальные результаты с приемлемой долей риска;

- планирование стратегии, процессов и ресурсов для достижения намеченных усовершенствований;

- выполнение этого плана;

- анализ эффекта от внедрения усовершенствований;

- оценка фактических результатов в сравнении с ожидаемыми результатами;

- анализ действий по усовершенствованию для определения соответствующих последующих действий.

Процессы усовершенствования являются непрерывными процессами и не рассматриваются как окончательное решение.

Рисунок 5.1 - Модель процесса управления качеством

Рисунок 5.2 -Круг Деминга

Рисунок 5.3 - Процессы управления качеством