- •1 Качество продукции, показатели и методы оценки его уровня

- •1.1 Качество продукции: основные понятия, термины и определения

- •1.2. Классификация показателей качества промышленной продукции

- •1.3. Стадии Формирования качества

- •1.4 Методы определения значений показателей качества продукции

- •1.4 Методы оценки уровня качества продукции

- •1.5 Этапы оценки технического уровня продукции

- •1.6 Карта технического уровня и качества продукции

- •1.7 Системный подход к управлению качеством продукции

- •1.7.1. Отечественный опыт управления качеством

- •2 Задачи конструирования

- •2.1 Экономические основы конструирования

- •2.1.1 Рентабельность машины

- •2.1.2 Экономический эффект

- •2.2 Долговечность

- •2.2.1 Критерии долговечности

- •2.2.2 Срок службы

- •2.2.3 Средства повышения долговечности

- •2.2.4 Пределы повышения долговечности

- •2.2.5 Долговечность и моральное старение

- •2.3 Эксплуатационная надежность

- •2.3.1 Пути повышения надежности

- •2.4 Доводка машин в эксплуатации

- •2.5 Стоимость машины

- •2.6 Унификация

- •2.7 Нормализация

- •2.7.1 Образование производных машин на базе унификации

- •2.8 Секционирование

- •2.9 Метод изменения линейных размеров

- •2.10 Метод базового агрегата

- •2.11 Конвертирование

- •2.12 Компаундирование

- •2.13 Модификация

- •2.14 Агрегатирование

- •2.15 Комплексная нормализация

- •2.16 Унифицированные ряды

- •2.16.1 Пределы метода

- •2.17 Уменьшение номенклатуры объектов производства

- •2.18 Размерно-подобные ряды

- •2.19 Универсализация машин

- •2.20 Последовательное развитие машин

- •2.21 Общие правила конструирования

- •2.22 Методика конструирования

- •2.23 Конструктивная преемственность

- •2.24 Изучение сферы применения машин

- •2.25 Выбор конструкции

- •2.26 Разработка вариантов

- •3 Виды обработки деталей машин. Технологичность конструкции машин и деталей

- •3.1 Общий обзор применяемых видов обработки деталей машин

- •3.2 Основные факторы, влияющие на характер технологического процесса механической обработки

- •3.3 Технологичность конструкции изделий и деталей

- •3.4 Базирование деталей. Установка деталей при обработке на станках

- •3.4.1 Поверхности и базы обрабатываемой детали

- •3.4.2 Принципы постоянства базы и совмещения баз. Закрепление деталей. Последовательность операций

- •3.4.3 Способы установки деталей. Правило шести точек

- •3.5 Точность обработки деталей

- •3.5.1 Понятие о точности. Основные факторы, влияющие на точность обработки

- •3.5.2 Неточность станков

- •3.5.3 Степень точности изготовления режущего и вспомогательного инструмента, приспособлений и их изнашивание во время работы

- •3.5.4 Неточность обработки, зависящая от установки инструмента и настройки станка на размер

- •3.5.5 Погрешности установки и базирования заготовки на станке или в приспособлении

- •3.5.6 Деформация деталей станка, обрабатываемой детали и инструмента под влиянием сил, воздействующих на систему спид. Жесткость упругой системы спид

- •3.6 Основные сведения о размерных цепях

- •3.7 Качество поверхностей деталей машин после механической обработки

- •3.7.1 Понятие о качестве поверхности

- •3.7.2 Значение качества поверхностей деталей машин

- •3.7.3 Качество неподвижных соединений

- •3.7.4 Прочность деталей

- •3.7.5 Сопротивление коррозии

- •3.7.6 Другие эксплуатационные требования

- •3.7.7 Критерии и классификация шероховатости поверхностей

- •3.7.8 Параметры и определения

- •4 Средства контроля качества промышленной продукции

- •4.1 Методы неразрушающего контроля качества продукции

- •4.1.1 Дефекты. Причины их появления и влияние на работоспособность

- •4.2 Общая характеристика методов неразрушающего контроля

- •4.3 Оптические методы контроля

- •4.4 Капиллярные методы контроля

- •4.5 Магнитные методы контроля

- •4.6 Магнитопорошковый метод неразрушающего контроля

- •4.7 Акустические методы контроля

- •4.7.1 Ультразвуковые методы контроля

- •4.8 Радиационные методы контроля

- •4.9 Контроль течеисканием

- •5 Обеспечение качества в соответствии с исо 9001

- •5.1 Причины разработки новых стандартов серии исо 9000

- •5.2 Модель процесса управления качеством

- •Процесс непрерывного усовершенствования:

- •5.3 Модель Системы управления качеством и другие системы управления

- •5.6 Контроль документации

- •Новые требования к контролю документации:

- •5.7 Управление ресурсами на практике

- •5.7 Управление ресурсами

- •5.7.1 Человеческие ресурсы

- •Обучение, квалификация и компетентность персонала

- •5.9 Разработка и проектирование

- •5.10 Процессы производства и обслуживания

- •Общие положения.

- •Контроль работы системы.

- •Исследование степени удовлетворенности заказчика.

- •Контроль измерительного и испытательного оборудования.

- •Анализ данных.

- •Усовершенствование.

- •6 Качество и конкурентоспособность продукции

- •Рекомендуемая литература

4.5 Магнитные методы контроля

Магнитные методы контроля основаны на анализе взаимодействия магнитного поля с контролируемым объектом. Они состоят в измерении параметров магнитных полей, создаваемых в объекте путем его намагничивания. Различают магнитопорошковый, магнитографический, феррозондовый, индукционный, эффект Холла, пондеромоторный и магниторезисторный методы. Наибольшее распространение получили первые три метода.

Магнитные методы применяют только для контроля изделий, изготовленных из ферромагнитных материалов, которые обладают способностью сильно намагничиваться под действием внешних магнитных полей и сохранять частично эту приобретенную ими намагниченность по удалении внешнего поля. Магнитные свойства материала контролируемых изделий характеризуются петлей гистерезиса. Значение магнитной индукции, оставшейся после снятия внешнего поля, называется остаточной индукцией, Благодаря остаточной индукции становится возможным реализовать многие магнитные методы контроля.

Методы магнитного контроля занимают одно из первых мест по использованию в производственных условиях. Эти методы применяются для выявления мест нарушения сплошности материала детали, расположенных на поверхности и в подповерхностных слоях трещин (усталостных, шлифовочных, закалочных, сварочных ковочных, штамповочных), волосовин, закатов, расслоений (расположенных не параллельно поверхности), флокенов, непроваров в стыковых соединениях, неметаллических включений. Они могут использоваться и для обнаружения ферритных включений в деталях из аустенитных сплавов.

Магнитные методы применяют для корректировки отдельных технологических процессов изготовления деталей (шлифовки термической обработки, сварки, ковки и др.).

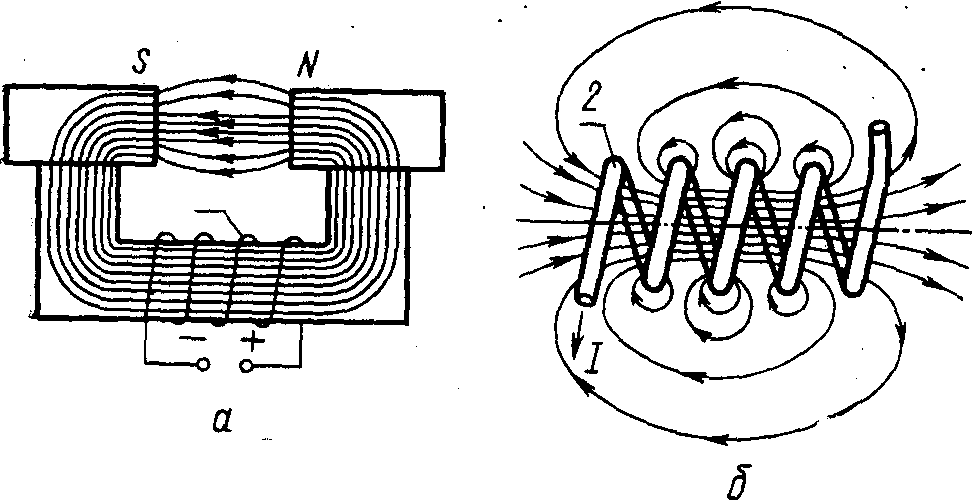

а - спектр магнитных полей электромагнита; б - спектр магнитных

полей соленоида; в - магнитное поле рассеяния;

I - дефект расположен поперек магнитных силовых линий

(поле рассеяния большое); II - дефект расположен вдоль

магнитных силовых линий (поле рассеяния отсутствует)

Рисунок 4.5 - Схема, поясняющая физическую сущность

метода магнитного контроля

Физические основы метода показаны на рис. 4.5. Магнитный поток, протекая по детали, помещенной между двумя полюсами магнита, имеющей дефект в виде трещины, вынужден огибать препятствие, в результате чего происходит частичное рассеяние в этом месте магнитных силовых линий (создается поле рассеяния). Поле рассеяния регистрируется с помощью магнитного порошка, магнитной ленты и др.

4.6 Магнитопорошковый метод неразрушающего контроля

Основан на явлении притяжения частиц магнитного порошка в местах выхода на контролируемую поверхность изделия магнитного потока, связанного с наличием нарушения сплошности материала. В намагниченных изделиях нарушения сплошности (дефекты) вызывают перераспределение магнитного потока и выход части его на поверхность (магнитный поток дефекта). На поверхности изделия создаются локальные магнитные полюсы, притягивающие частицы магнитного порошка, в результате чего место дефекта становится видимым (ГОСТ 21105-75).

Метод является одним из наиболее изученных и практически освоенных методов неразрушающего контроля. Он позволяет обнаруживать дефекты типа тонких поверхностных и подповерхностных нарушений сплошности, волосовин, трещин, расслоений, и др. Метод используется для обнаружения нарушений сплошности с шириной раскрытия у поверхности 0,001 мм и более, глубиной 0,01 мм и более.

Магнитопорошковый метод применяется для выявления подповерхностных дефектов, находящихся на глубине до 1,5…2,0 мм. От глубины залегания дефекта зависит ширина наслоения над ним ферромагнитного порошка. Если глубина залегания дефекта более 3…4 мм, то выявить его практически невозможно (если дефект не очень велик), так как полоса наслоения порошка становится размытой и неясной.

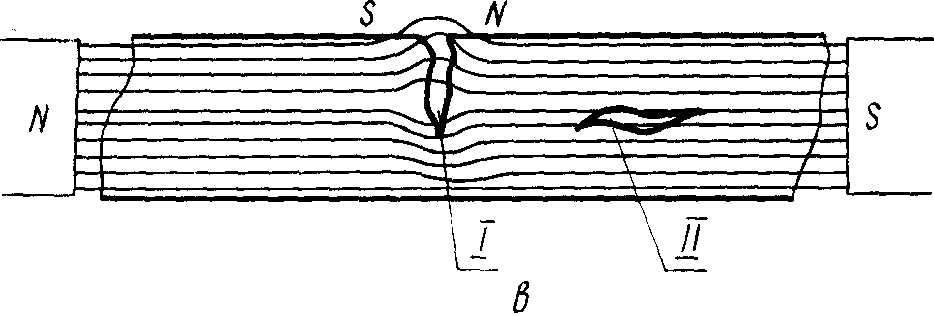

При наличии немагнитного покрытия на поверхности проверяемой детали чувствительность метода уменьшается. На рис. 4.6 показана схема выявления трещины на поверхности детали. Если немагнитного покрытия нет, то порошок над трещиной осаждается в виде четких линий (рис. 4.6, а), при толщине хромового покрытия 0,03 мм порошок осаждается в виде размытой линии (рис. 4.6, б), а при толщине покрытия свыше 0,1 мм практически все поле рассеяния дефекта сосредоточено в немагнитном покрытии и на поверхность не выходит, следовательно, дефект вообще невозможно обнаружить этим методом (рис. 4.6, в).

Чувствительность метода определяется магнитными характеристиками материала изделия, его формой и размерами, чистотой обработки поверхности, напряженностью намагничивающего поля, способом контроля, взаимным направлением намагничивающего поля и дефекта, свойствами применяемого магнитного порошка (или магнитно-люминесцентного), а также освещенностью рабочего участка.

а - открытой трещины; б - скрытой под слоем хрома толщиной 0,03 мм;

в - скрытой под слоем хрома толщиной 0,1 мм

Рисунок 4.6 - Выявление трещин магнитопорошковым методом

Магнитопорошковый метод осуществляется способами приложенного магнитного поля или остаточной намагниченности. При остаточной намагниченности деталь сохраняет намагниченность после снятия внешнего магнитного поля, затем следуют технологические операции по нанесению магнитного порошка и т. д.

При контроле способом приложенного магнитного поля намагничивание и все остальные операции проводят одновременно. Этим способом пользуются, если деталь выполнена из магнитомягкого материала или имеет такую форму, что ее не удается намагнитить до требуемого значения индукции, а также в том случае, когда нужно обнаружить дефекты, расположенные на глубине более 0,01 мм, или скрытые под слоем немагнитного материала толщиной более 0,03 мм.

При магнитопорошковом методе контроля предусматривается следующая последовательность технологических операций:

- подготовка изделия к контролю. Изделия, подаваемые на намагничивающие устройства, должны быть очищены от покрытий, мешающих их намагничиванию или смачиванию (отслаивающаяся окалина, масла, грязь, иногда изоляционные покрытия и т. п.);

- намагничивание изделия;

- нанесение магнитного порошка на контролируемое изделие. Применяют сухой магнитный порошок или магнитную суспензию (взвесь магнитного порошка в дисперсионной среде). В качестве дисперсионной среды могут применяться вода, масло, керосин, смесь масла и керосина и др. Водная суспензия должна содержать смягчающие и антикоррозионные добавки, а при необходимости - антивспенивающие;

- разбраковка проводится путем визуального осмотра поверхности изделий по наличию отложений магнитного порошка в местах дефектов. При необходимости, расшифровка результатов контроля может проводиться с применением оптических средств, тип и увеличение которых устанавливаются технической документацией на контроль, годные изделия, прошедшие контроль, должны быть размагничены в случаях, если они имеют трущиеся поверхности, если их намагниченность осложняет сборку узлов, куда они входят, или вносит погрешность в показания окружающих приборов.

Для размагничивания на изделие воздействуют переменным магнитным полем с напряженностью, убывающей от максимального значения до нуля. Изделия, нагреваемые после магнитного контроля до (600…700°С и выше, размагничивать не следует.

При выявлении дефектов в ферромагнитных материалах с темной поверхностью целесообразно применить магнитно-люминесцентный метод. Он позволяет обнаруживать тонкие, невидимые для глаза трещины различного происхождения. От магнитопорошкового метода этот метод отличается лишь применением магнитно-люминесцентного порошка (на 100 г магнитного порошка берут 15 г люминофора, например, люмогена светло-желтого). Свечение его в ультрафиолетовом излучении обусловлено Присутствием люминофора, адсорбированного на частицах. Дефекты обнаруживаются по яркому свечению порошка, оседающего над ними.