- •1 Качество продукции, показатели и методы оценки его уровня

- •1.1 Качество продукции: основные понятия, термины и определения

- •1.2. Классификация показателей качества промышленной продукции

- •1.3. Стадии Формирования качества

- •1.4 Методы определения значений показателей качества продукции

- •1.4 Методы оценки уровня качества продукции

- •1.5 Этапы оценки технического уровня продукции

- •1.6 Карта технического уровня и качества продукции

- •1.7 Системный подход к управлению качеством продукции

- •1.7.1. Отечественный опыт управления качеством

- •2 Задачи конструирования

- •2.1 Экономические основы конструирования

- •2.1.1 Рентабельность машины

- •2.1.2 Экономический эффект

- •2.2 Долговечность

- •2.2.1 Критерии долговечности

- •2.2.2 Срок службы

- •2.2.3 Средства повышения долговечности

- •2.2.4 Пределы повышения долговечности

- •2.2.5 Долговечность и моральное старение

- •2.3 Эксплуатационная надежность

- •2.3.1 Пути повышения надежности

- •2.4 Доводка машин в эксплуатации

- •2.5 Стоимость машины

- •2.6 Унификация

- •2.7 Нормализация

- •2.7.1 Образование производных машин на базе унификации

- •2.8 Секционирование

- •2.9 Метод изменения линейных размеров

- •2.10 Метод базового агрегата

- •2.11 Конвертирование

- •2.12 Компаундирование

- •2.13 Модификация

- •2.14 Агрегатирование

- •2.15 Комплексная нормализация

- •2.16 Унифицированные ряды

- •2.16.1 Пределы метода

- •2.17 Уменьшение номенклатуры объектов производства

- •2.18 Размерно-подобные ряды

- •2.19 Универсализация машин

- •2.20 Последовательное развитие машин

- •2.21 Общие правила конструирования

- •2.22 Методика конструирования

- •2.23 Конструктивная преемственность

- •2.24 Изучение сферы применения машин

- •2.25 Выбор конструкции

- •2.26 Разработка вариантов

- •3 Виды обработки деталей машин. Технологичность конструкции машин и деталей

- •3.1 Общий обзор применяемых видов обработки деталей машин

- •3.2 Основные факторы, влияющие на характер технологического процесса механической обработки

- •3.3 Технологичность конструкции изделий и деталей

- •3.4 Базирование деталей. Установка деталей при обработке на станках

- •3.4.1 Поверхности и базы обрабатываемой детали

- •3.4.2 Принципы постоянства базы и совмещения баз. Закрепление деталей. Последовательность операций

- •3.4.3 Способы установки деталей. Правило шести точек

- •3.5 Точность обработки деталей

- •3.5.1 Понятие о точности. Основные факторы, влияющие на точность обработки

- •3.5.2 Неточность станков

- •3.5.3 Степень точности изготовления режущего и вспомогательного инструмента, приспособлений и их изнашивание во время работы

- •3.5.4 Неточность обработки, зависящая от установки инструмента и настройки станка на размер

- •3.5.5 Погрешности установки и базирования заготовки на станке или в приспособлении

- •3.5.6 Деформация деталей станка, обрабатываемой детали и инструмента под влиянием сил, воздействующих на систему спид. Жесткость упругой системы спид

- •3.6 Основные сведения о размерных цепях

- •3.7 Качество поверхностей деталей машин после механической обработки

- •3.7.1 Понятие о качестве поверхности

- •3.7.2 Значение качества поверхностей деталей машин

- •3.7.3 Качество неподвижных соединений

- •3.7.4 Прочность деталей

- •3.7.5 Сопротивление коррозии

- •3.7.6 Другие эксплуатационные требования

- •3.7.7 Критерии и классификация шероховатости поверхностей

- •3.7.8 Параметры и определения

- •4 Средства контроля качества промышленной продукции

- •4.1 Методы неразрушающего контроля качества продукции

- •4.1.1 Дефекты. Причины их появления и влияние на работоспособность

- •4.2 Общая характеристика методов неразрушающего контроля

- •4.3 Оптические методы контроля

- •4.4 Капиллярные методы контроля

- •4.5 Магнитные методы контроля

- •4.6 Магнитопорошковый метод неразрушающего контроля

- •4.7 Акустические методы контроля

- •4.7.1 Ультразвуковые методы контроля

- •4.8 Радиационные методы контроля

- •4.9 Контроль течеисканием

- •5 Обеспечение качества в соответствии с исо 9001

- •5.1 Причины разработки новых стандартов серии исо 9000

- •5.2 Модель процесса управления качеством

- •Процесс непрерывного усовершенствования:

- •5.3 Модель Системы управления качеством и другие системы управления

- •5.6 Контроль документации

- •Новые требования к контролю документации:

- •5.7 Управление ресурсами на практике

- •5.7 Управление ресурсами

- •5.7.1 Человеческие ресурсы

- •Обучение, квалификация и компетентность персонала

- •5.9 Разработка и проектирование

- •5.10 Процессы производства и обслуживания

- •Общие положения.

- •Контроль работы системы.

- •Исследование степени удовлетворенности заказчика.

- •Контроль измерительного и испытательного оборудования.

- •Анализ данных.

- •Усовершенствование.

- •6 Качество и конкурентоспособность продукции

- •Рекомендуемая литература

3.7.4 Прочность деталей

Качество поверхности в значительной мере влияет на прочность деталей, особенно при переменных нагрузках. Концентрация напряжений, вызывающая разрушение детали, происходит вследствие неровностей ее поверхностей. Высокая чистота поверхности, полученная в результате отделочных операций, значительно повышает усталостную прочность, так как чем меньше микронеровности, тем меньше возможность появления поверхностных трещин от усталости металла.

3.7.5 Сопротивление коррозии

Коррозия поверхностей металлических деталей вызывается действием газов, жидкостей, атмосферным влиянием. Чем больше шероховатость обработанной поверхности, тем активнее воздействие коррозии. Антикоррозионная стойкость значительно повышается с улучшением качества поверхности.

На грубошероховатой поверхности вещества, вызывающие коррозию, осаждаются во впадинах и углублениях; коррозия распространяется в направлении основания гребешков, в результате чего они под воздействием силы трения отрываются от поверхности, образуя новые впадины и выступы, и таким образом появляются новые очаги коррозии и разрушения.

3.7.6 Другие эксплуатационные требования

Требования высокой чистоты поверхности вызываются иногда особыми условиями работы деталей машин (например, лопаток турбин) или приборов и измерительных инструментов, особыми требованиями к плотности соединений, декоративной отделке, содержанию в чистоте.

3.7.7 Критерии и классификация шероховатости поверхностей

Критерии оценки и классификация шероховатости поверхности установлены ГОСТ 2789-73.

Под шероховатостью поверхности, получающейся в результате обработки, понимается совокупность неровностей с относительно малыми шагами, образующих рельеф поверхности и рассматриваемых в пределах участка, длина которого выбирается в зависимости от характера поверхности и равна базовой длине.

3.7.8 Параметры и определения

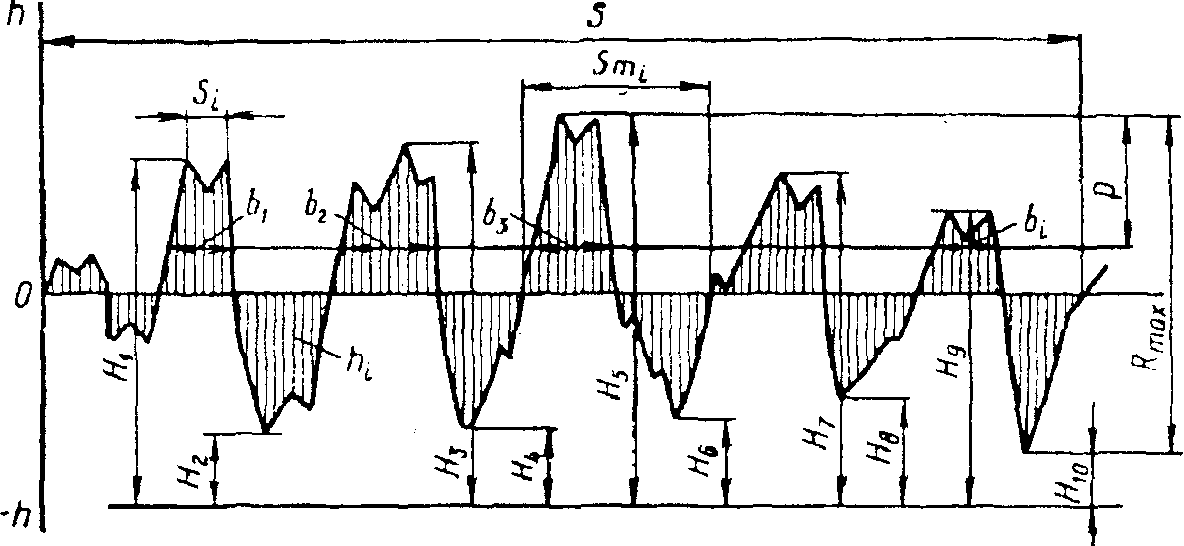

Базовой линией является так называемая средняя линия профилей, проведенная таким образом, что в пределах базовой длины S сумма квадратов расстояний точек измеряемого профиля до этой линии минимальна (рис. 3.14). Базовая длина S - длина линии, в пределах которой производится оценка параметров шероховатости (S= 0,01…25 мм).

Рисунок 3.14 - Рельеф поверхности по ГОСТ 2789-73

Ra - среднее арифметическое отклонение профиля равно среднему арифметическому из абсолютных значений отклонений профиля h от средней линии в пределах базовой длины S

![]() ;

;

или приближенно

![]() .

.

Rz - высота неровностей по десяти точкам - это среднее расстояние Н между пятью высшими и пятью низшими точками измеряемого профиля в пределах базовой длины S

![]() .

.

4 Средства контроля качества промышленной продукции

В связи с высоким техническим уровнем современного производства к методам и средствам контроля качества продукции предъявляют высокие требования по быстродействию, механизации и автоматизации контрольных операций как при ее изготовлении, так и в процессе эксплуатации. Развитие средств контроля идет в направлениях повышения точности измерений, уменьшения габаритных размеров и массы приборов, снижения измерительных усилий приборов, в частности, при линейно-угловых измерениях, применения новых физических методов измерений.

Перспективным направлением развития измерительной техники является механизация и автоматизация контрольных операций, - как важное средство в повышении качества продукции, ее надежности, а также снижения затрат на контроль, исключения влияния субъективности контроля и повышения точности.

Средства контроля качества, используемые при изготовлении изделий, могут быть разделены на три группы:

1) средства неавтоматического контроля;

2) автоматы и автоматические системы контроля;

3) средства контроля автоматических систем управления технологическими процессами.

Средства неавтоматического контроля используются для получения информации об одном или нескольких параметрах, характеризующих качество изделия. Обычно они применяются при ручном контроле и отличаются низкой производительностью и сравнительно большой трудоемкостью контроля.

Автоматы и автоматические системы (линии) контроля обеспечивают получение информации о параметрах, всесторонне характеризующих качество контролируемого объекта. В состав таких систем могут входить автоматические транспортирующие, сканирующие и сортирующие устройства, индикаторы и регистраторы различных видов. В основном эти системы предназначены для разбраковки контролируемых изделий по принципу «годно - брак» или рассортировки по одному или нескольким параметрам. Примерами таких систем служат автоматы для сортировки шариков по диаметру, автоматы для контроля и сортировки пальцев и поршней, линия комплексного неразрушающего контроля стальных прутков, осуществляющая автоматическую разбраковку по следующим параметрам: дефекты нарушения оплошности, обезуглероженные участки, марка сталей, диаметр прутка.

Средства контроля автоматических систем управления технологическими процессами (АСУТП), предназначены для выдачи такой информации, которая может быть использована для активного воздействия на ход технологического процесса в случае его нарушения. В состав систем АСУТП, кроме автоматических линий контроля, входят средства вычислительной техники и автоматики для формирования управляющих воздействий.

Линейные и угловые методы и средства измерения составляют 80…90% от всех существующих в промышленности видов измерений. Широкое распространение получили универсальные средства контроля, используемые для линейно-угловых измерений.

Номенклатура измерительных средств современного производства включает: измерительные головки; оптико-механические приборы для измерения длины; приборы для измерения погрешностей формы и взаимного расположения поверхностей; приборы для контроля шероховатости поверхности и др.

Измерительные головки представляют собой многозвенный рычажный механизм, у которого линейные перемещения измерительного наконечника преобразуются в пропорциональные угловые перемещения стрелки. Конструкция рычажного механизма определяет их деление на пружинные, рычажно-зубчатые и зубчатые. Независимо от конструкции механизма головки делятся на осевые, с перемещением измерительного стержня 'параллельно шкале головки, и торцевые - с перемещением измерительного стержня перпендикулярно шкале.

В измерительной пружинной головке - микрокаторе используется ленточная спирально завитая пружина. Механизм микрокатора позволяет получить передаточные отношения до 10000 и более, он не имеет погрешности обратного хода, так как в нем отсутствуют изнашивающиеся детали. Разновидностью микрокатора является мианикатор, представляющий собой боковой индикатор, его конструкция позволяет менять направление измерения. Другой разновидностью пружинной головки является микатор, при уменьшенных габаритных размерах эта головка имеет большие пределы измерения. В оптикаторе вместо стрелки на пружине укреплено миниатюрное зеркальце. Пучок света от осветителя попадает на него и отражается на шкалу. В приборе имеются указатели поля допуска в виде светофильтров, окрашивающих белый «зайчик» указателя в разные цвета при выходе контролируемого размера на заданные пределы.

Оптико-механические приборы для измерения длины основаны на сочетании оптического рычага с механической передачей. Наиболее распространенными приборами этой группы являются вертикальные и горизонтальные оптиметры. Вертикальный оптиметр служит для измерения наружных размеров гладких точных изделий и калибров, а горизонтальный - для измерения наружных и внутренних размеров. Их можно использовать с измерительными наконечниками различной формы и размеров.

Контактные интерферометры выпускаются двух типов: вертикальные и горизонтальные. Подвижное зеркало интерферометра жестко связано с измерительным наконечником, контактирующим с измеряемым изделием. Смещение стержня вызывает пропорциональное перемещение интерференционных полос. Длинномеры служат для высокоточных измерений наружных линейных размеров изделий методом непосредственных и сравнительных измерений. Для дистанционных линейных измерений бесконтактным способом служат катетометры.

Контроль погрешностей формы и взаимного расположения поверхностей является более сложным, чем контроль линейных размеров, так как при этом приходится решать сложные пространственные задачи. Приборы для контроля круглости наружных и внутренних цилиндрических поверхностей позволяют проводить запись результатов измерений на специальную диаграмму. Оптическая линейка является высокоточной мерой прямолинейности, она может применяться во всех случаях, где раньше использовались обычные поверочные или лекальные линейки, при этом точность измерений возрастает в несколько раз. Карусельный плоскомер служит для контроля точных плит методом измерения отклонений поверхности от плоской траектории чувствительного элемента. Автоколлиматоры применяются для контроля непрямолинейности, взаимной непараллельности осей и поверхностей. Для этой же цели служат визирные приборы и уровни.

Контроль шероховатости поверхностей осуществляют с помощью профилометров, из которых наиболее перспективным является профилограф - профилометр, имеющий механический привод и обеспечивающий запись результатов (профилограмм) на бумагу. Для измерения высоты микронеровностей используются микроинтерферометры.