- •1.Введение

- •3.8Определение количества ремонтных рабочих в атп и на объекте проектирования.

- •4.2 Выбор метода организации технологического процесс на объекте проектирования

- •4.3 Схема технологического процесс на объекте проектирования

- •4.7 Расчет производственной площади объекта проектирования

- •4.9 Распределение исполнителей по специальностям и классификациям

4.2 Выбор метода организации технологического процесс на объекте проектирования

Контроль технического состояния автомобилей ведется при выпуске и возврате с линии. При выпуске контролируется состояние систем и агрегатов автомобиля, обеспечивающих безопасность дорожного движения. Основной контроль технического состояния должен вестись при возврате подвижного состава с линии.

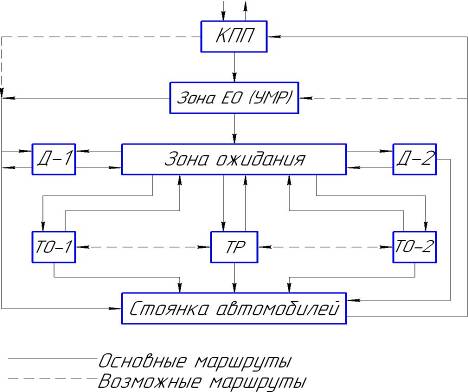

Рис.1 Блок-схема технологического процесса ТО и ремонта подвижного состава на АТП.

Планирование

работ по ТО и ремонту подвижного состава

ведется в группе обработки и анализа

информации техником по ТО и ремонту на

основании фактического пробега

автомобилей. Плановые показатели

количества обслуживания за месяц и

рабочий день дается плановым отделом.

Техник по ТО и ремонту составляет

календарный план-график проведения ТО,

который утверждается главным инженером

АТП, Техник по ТО и ремонту на основании

изучения и учета фактического пробега

составляет распоряжение по согласованию

с механиком автоколонны о постановке

автомобилей на ТО-1 за 1, а на ТО-2 за 2-3

дня до проведения обслуживания.

Распоряжение утверждается главным

инженером и передается диспетчером

службы эксплуатации диспетчерам АРМ и

начальнику ОТК для организации контроля

выполнения работ.

Планирование

работ по ТО и ремонту подвижного состава

ведется в группе обработки и анализа

информации техником по ТО и ремонту на

основании фактического пробега

автомобилей. Плановые показатели

количества обслуживания за месяц и

рабочий день дается плановым отделом.

Техник по ТО и ремонту составляет

календарный план-график проведения ТО,

который утверждается главным инженером

АТП, Техник по ТО и ремонту на основании

изучения и учета фактического пробега

составляет распоряжение по согласованию

с механиком автоколонны о постановке

автомобилей на ТО-1 за 1, а на ТО-2 за 2-3

дня до проведения обслуживания.

Распоряжение утверждается главным

инженером и передается диспетчером

службы эксплуатации диспетчерам АРМ и

начальнику ОТК для организации контроля

выполнения работ.

До

проведения работ должна быть составлена

карта диагностирования (соответственно

Д-1 и Д-2). Карта  диагностирования

передается диспетчеру производства

для планирования и учета работ.

диагностирования

передается диспетчеру производства

для планирования и учета работ.

При возвращении и линии неисправного автомобиля механик АТП составляет заявку на ремонт по установленной форме. Заявка регистрируется в специальном журнале и передается вместе с автомобилем диспетчеру ЦУП. Затем автомобиль поступает в зону УМР, и далее при наличии свободных постов – соответственно на посты диагностики или ТР. При отсутствии свободных мест на постах, автомобиль поступает в зону ожидания

Постановка автомобиля на посты ТО и ремонта производится по распоряжению диспетчера производства. По окончании выполнения работ по ТО и ремонту производится приемка автомобиля мастером ОТК. С целью проверки качества выполнения работ, возможно проведение диагностики, после чего автомобиль ставится в зону хранения.

После оформления необходимой документации по ТО и ремонту (листки-заявки, карты диагностики, карточки учета оборотных агрегатов и т.д.) они обрабатываются и сдаются на хранение в группу оперативного учета и анализа информации ЦУП.

4.3 Схема технологического процесс на объекте проектирования

Режим работы зон ТО и ТР. Этот режим характеризуется числом рабочих дней в году, продолжительностью работы (числом рабочих смен, продолжительностью и временем начала и конца смены), распределением производственной программы по времени ее выполнения. Число рабочих дней зоны зависит от числа дней работы подвижного состава на линии и вида ТО. В свою очередь, продолжительность работы зон зависит от суточной производственной программы и времени, в течение которого может выполняться данный вид ТО и ТР.

Режим работы зоны должен быть согласован с графиком выпуска и возврата автомобилей с линии (см. рис2).

График дает наглядное представление о числе автомобилей, находящихся на линии и на АТП в любое время суток, что позволяет установить наиболее рациональный режим работы зон ТО автомобилей. Если автомобили работают на линии 1; 1,5 или 2 рабочие смены, то ЕО и ТО-1 выполняют в оставшееся время суток (межсменное время).

Межсменное

время –

это период между возвратом первого

автомобиля и выпуском последнего.

Межсменное

время –

это период между возвратом первого

автомобиля и выпуском последнего.

ТО-2 выполняют преимущественно в одну или две смены.

Режим работы участков диагностирования зависит от режима работы зон ТО и ТР. Участок диагностирования Д-1 обычно работает одновременно с зоной ТО-1. Диагностирование Д-1 после ТО-2 проводят в дневное время. Участок поэлементной (углубленной) диагностики Д-2 работает в одну или две смены.

Суточный режим зоны ТР составляет две, а иногда и три рабочие смены, из которых в одну (обычно дневную) смену работают все производственно-вспомогательные участки и посты ТР. В остальные рабочие смены выполняются постовые работы по ТР автомобилей, выявленные при ТО, диагностировании или по заявке водителя.

При проектировании новых АТП следует учитывать, что применение удлиненных смен или полуторасменной работы исполнителей, как правило, не допускается органами санитарной инспекции и охраны труда независимо от способа компенсации за переработанное время.

4.4 Выбор режима работы в производственных подразделений

При выборе режима работы в производственных подразделениях необходимо установить:

- количество рабочих дней в году

- сменность работы

- время начала и окончания работы

Количество

рабочих дней в году принимаем по режиму

работы автомобилей, обозначенной

![]() =305

д.

=305

д.

Сменность

объекта проектирования устанавливается

с учетом режима работы автомобиля

![]() =10,4

ч.

=10,4

ч.

Время

начала и окончания работы устанавливаем

на основании принятого количества дней

в году, что определенно продолжительность

смены

![]() =6ч30мин

и 15ч00мин,

=6ч30мин

и 15ч00мин,

![]() =8ч00мин

и 16ч30мин

=8ч00мин

и 16ч30мин

4.5 Расчет количества постов в зонах ТО, ТР и постов диагностики

4.5.1

Расчет количества постов зон ТО-1 и ТО-2

при организации процесса на тупиковых,

универсальных и специальных постов.

4.5.1

Расчет количества постов зон ТО-1 и ТО-2

при организации процесса на тупиковых,

универсальных и специальных постов.

Количество постов определяется по формуле [2, с. 26]

где

![]() -

такт поста, т.е. время обслуживания

автомобиля на посту, мин;

-

такт поста, т.е. время обслуживания

автомобиля на посту, мин;

![]() -

ритм производства, т.е. время одного

обслуживания.

-

ритм производства, т.е. время одного

обслуживания.

Такт поста определяется по формуле [2, с. 26]

где

где

![]() -

сумма годовой трудоемкости постов

рабочих зон ТО-1, ТО-2, чел/ч;

-

коэффициент неравномерной загрузки

постов (таб. знач.),

-

сумма годовой трудоемкости постов

рабочих зон ТО-1, ТО-2, чел/ч;

-

коэффициент неравномерной загрузки

постов (таб. знач.),

![]() ;

-годовая

программа по ТО-1 или по ТО-2;

;

-годовая

программа по ТО-1 или по ТО-2;

![]() -

численность одновременно работающих

на посту,

-

численность одновременно работающих

на посту,

![]() ;

;

![]() -

коэффициент использования рабочего

места поста, ТО-1=0,92 и ТО-2=0,92;

-

коэффициент использования рабочего

места поста, ТО-1=0,92 и ТО-2=0,92;

![]() -время

установки автомобиля на пост и съезд с

него, примерно 1-3 мин.

-время

установки автомобиля на пост и съезд с

него, примерно 1-3 мин.

Ритм производства по формуле [2, с. 26]

где

где

![]() -продолжительность

работы смены ТО за одну смену;

-

число смен;

-

сменная продолжительность ТО-1 или ТО-2.

-продолжительность

работы смены ТО за одну смену;

-

число смен;

-

сменная продолжительность ТО-1 или ТО-2.

4.5.2 Расчет количества линий ТО при организации производственного процесса поточным методом

Количество линий зоны ТО-1 и ТО-2 определяется по формуле [1, с. 27]

где

где

![]() -

такт линии, т.е. время между очередным

-

такт линии, т.е. время между очередным

перемещением

автомобиля с поста на пост

перемещением

автомобиля с поста на пост

где

-

численность одновременно работающих

на посту;

где

-

численность одновременно работающих

на посту;

![]() -

габаритная длина автомобиля,

=6

м;

-

габаритная длина автомобиля,

=6

м;

![]() -скорость

конвейера, м/мин (10-15);

-скорость

конвейера, м/мин (10-15);

![]() -расстояние

между автомобилями,

=2

м.

-расстояние

между автомобилями,

=2

м.

4.5.3 Расчет количества линий зоны ЕО

Количество линий зоны ЕО определяется по формуле [1, с. 28]

г![]() де

де

![]() -

производительность моечной установки

(автомобиль/час),

=3-4.

-

производительность моечной установки

(автомобиль/час),

=3-4.

4.5.4 Расчет количества постов зоны ТР, общей и поэлементной диагностики

Резервное количество постов зон ТР [1, с. 29]

![]()

4.6 Подбор технологического оборудования

Технологической и организационной оснастки для объекта проектирования осуществляется с учетом рекомендации типовых проектов рабочих мест.

К технологическому оборудованию относят стационарные, переносные стенды и передвижные.

наименование |

Тип модель |

количество |

Размеры

|

Площадь, м |

|

единицы |

всего |

||||

Однопостовой сварочный трансформатор для дуговой сварки |

ТС-300 |

2 |

0,6×0,5 |

0,3 |

0,6 |

Стол для электрогазосварочных работ |

ОКС-7523 |

2 |

1,1×0,7 |

0,77 |

1,54 |

Щит для сварочных работ |

ОРГ-1468-07-060 |

1 |

1,3×0,4 |

0,52 |

0,52 |

Установка моечная камерная |

ОМ-1366Г |

1 |

2,8×4,0 |

11,2 |

11,2 |

Универсально-фрезерный станок |

6Р82 |

1 |

2,3×1,8 |

4,14 |

4,14 |

Расходометр топлива |

КИ-8910.А |

1 |

|

|

|

Комбинированный станок |

1Б95 |

2 |

2,7×1,2 |

3,24 |

6,48 |

Настольно-сверлильный станок |

2М112 |

1 |

0,3×0,7 |

0,21 |

0,21 |

Реостат |

4935.04.000 |

1 |

|

|

|

Электрозаточный станок (переносной) |

ЭТ-62 |

2 |

0,4×0,3 |

0,12 |

0,24 |

Пресс реечный 3-тонный ручной |

ОКС-918 |

1 |

0,4×0,3 |

0,12 |

0,12 |

Электровибра-ционные ножницы |

ИЭ-5403 |

1 |

0,3×0,09 |

0,03 |

0,03 |

Шкаф для диагностических приборов и приспособлений (5308.200 и 5308.100) |

ОРГ-4991 |

1 |

1,7×0,8 |

1,36 |

1,36 |

|

КИ-9 68 |

2 |

0,3×0,8 |

0,24 |

0,48 |

Вольтамперметр переносной |

КИ-1093 |

1 |

0,3×0,3 |

0,09 |

0,09 |

Прибор для определения технического состояния цилиндропоршневой группы автомобильных двигателей |

НИАТ К-69 |

1 |

0,3×0,1 |

0,03 |

0,03 |

Прибор для проверки бензонасосов на автомобилях |

НИАТ-527Б |

1 |

0,3×0,3 |

0,09 |

0,09 |

Преобразователь сварочный |

ПСО-300-2 |

1 |

1,0×0,5 |

0,5 |

0,5 |

Ацетиленовый генератор |

АСК-1-67 |

1 |

1,5×0,8 |

1,2 |

1,2 |

Стенд для испытания топливоподающей аппаратуры дизелей |

КИ-92 1М |

2 |

1,2×0,6 |

0,72 |

1,44 |

Дополнительный комплект приборов и инструмента для рабочего места мастера-наладчика |

|

1 |

|

|

|

Стенд универсальный для сборки автомобильных двигателей |

ОПР-989 |

1 |

1,5×1,5 |

2,25 |

2,25 |

Стенд универсальный для разборки и сборки автомобильных двигателей, коробок передач и компрессоров |

ОПР-647 |

1

|

1,0×0,6 |

0,6 |

0,6 |

Стенд ддля разборки и сборки головок цилиндров автомобильных двигателей |

ПТ-1071 |

1 |

1,0×0,5 |

0,5 |

0,5 |

Трансформатор пайки медных проводов |

ОС5/05 |

2 |

0,4×0,5 |

0,2 |

0,4 |

|

ПТ-761-2 |

1 |

750×400×665 |

0,3 |

0,3 |

Шкаф для зарядки аккумуляторов |

ПИМ-222М |

1 |

0,4×0,4 |

0,16 |

0,16 |

Приспособление для разлива кислоты |

П-206 |

1 |

0,5×0,3 |

0,15 |

0,15 |

|

ОПР-689 |

1 |

970×680×1130 |

0,6596 |

0,6596 |

|

ПИМ-1357 |

2 |

|

|

|

Электровулканизационный аппарат |

М6140 |

2 |

0,3×0,3 |

0,09 |

0,18 |

Комплект шиноремонтного инструмента |

ОШ-1319А |

2 |

0,6×0,2 |

0,12 |

0,24 |

|

ОРГ-1468-18-560 |

1 |

1790×670×930 |

1,1993 |

1,1993 |

|

2222-1Y-М |

1 |

2200×800×1120 |

0,176 |

0,176 |

|

ОПТ-683М |

1 |

1210×800×440 |

0,968 |

0,968 |

Передвижная компрессорная установка |

СО-7А |

2 |

1,0×0,4 |

0,4 |

0,8 |

|

5КП-0000 |

1 |

1500×1514×1880 |

2,271 |

2,271 |

|

СО-6А |

1 |

|

|

|

Верстак на 2 рабочих места |

ОРГ-1268-01-070А |

5 |

2,4×0,8 |

1,92 |

9,6 |

|

ОРГ-1468-05-320 |

2 |

1400×500×2025 |

0,7 |

1,4 |

Ящик для песка |

1019-703-00 |

2 |

0,5×0,4 |

0,2 |

|

|

УП-2М |

4 |

1,6×0,8 |

1,28 |

5,12 |

Стенд

универсальный контрольно-испытательный

для проверки электрооборудования

Стенд

универсальный контрольно-испытательный

для проверки электрооборудования 0,4

0,4 Передвижной

углекислотный огнетушитель

Передвижной

углекислотный огнетушитель