- •1. Предмет и задачи химической технологии

- •Виды технологических процессов и основные принципы химической технологии

- •2. Основные этапы в развитии химического производства

- •3. Развитие химической промышленности в Беларуси

- •62.Полимерные материалыи их классификация

- •12.1.2 Классификация полимеров

- •63. Свойства вмс (степень полим……….)

- •67. Классиф. И основн. Свойства каучуков

- •12.3.1 Натуральный каучук

- •68. Синтетич. Каучук. Производство бутадиенстир. Каучука. Синтетический каучук

- •Производство каучуков общего назначения

- •70. Перераб. Каучуков в резинов изделия.

- •73.Поликонденс. Полимеры и пласт. На их основе……….….

- •14. Получение диоксида серы путём сжигания серы

- •Sтв. → Sжидк. → Sпар

- •11. Получение обжигового газа из колчедана

- •8. Очистка питьевой воды

- •Умягчение

- •Физические методы умягчения воды

- •Химические методы умягчения воды

- •Физико-химические методы умягчения воды

- •Механизм действия ионитов

- •4. Виды и классификация сырья химической промышленности

- •Классификация сырья

- •Рудное минеральное сырьё

- •Нерудное минеральное сырьё

- •Горючее минеральное сырьё

- •Сырьё растительного и животного происхождения

- •41. Выплавка стали в электрических печах

- •40. Выплавка стали в кислородных конвертерах.

- •19. Теоретические основы производства азотной кислоты

- •15. Соединения азота.

- •16. Производство азотводородной смеси(авс) и очистка…..

- •Химическая схема производства аммиака

- •Методы очистки авс от примесей

- •17. Химическая схема и физико – хим…… Химическая схема производства аммиака

- •Физико-химические основы синтеза аммиака

- •18. Принципиальная и технологическая схема синтеза аммиака. Принципиальная схема производства аммиака

- •19. Теоретические основы окисления аммиака методом избирательного катализа.

- •20. Теоретические основы окисления монооксида до диоксида азота. Абсорбция диоксида азота.

- •21. Комбинированный способ производства разб. Серной кислоты.

- •22. Производство концентрированной азотной кислоты прямым методом.

- •Физико-химические основы метода

- •23. Фосфорные удобрения. Фосфатное сырьё. Хим. И техн. Схемы.

- •24. Методы получ. Фосф.Кисл. И двойного суперфосфата.

- •26.Производство карбамида(мочевины.)

- •28.Теор. Основы промышл. Электролиза. Законы фарадея. Выход по току и степень испол. Энергии.

- •6.2.1 Напряжение разложения

- •Значения ηк и ηа для электродов, изготовленных из различных материалов, имеются в справочниках

- •Теория электролиза основана на законах Фарадея:

- •30. Производство аллюм. Его сплавы. Сырьё.

- •33. Произв. Оксида аллюм. Из глинозёма электрохим. Способом

- •35. Подготовка (обогащение) железной руды.

- •2) Продукты горения поднимаются вверх, нагревая кирпичную насадку.

- •46. Виды твёрдого топлива. Его состав.

- •5.Флотационное обогащение твердого сырья.

- •6. Характеристика природных вод. Виды жёсткости воды.

- •9.Значение серной кислоты. Сырье сернокислой промышленности.

- •10. Химическая и принципиальная схема получения серной кислоты контактным способом.

- •11.Получение диоксида серы обжигом колчедана. Обжиг в печи «кипящего» слоя.

- •12. Общая и специальная очистка обжигового газа.

- •13. Контактное окисление диоксида серы.

- •29. Электрол. Раствора хлорида натрия в ваннах со стальным(железн.) и ртутным катодом.

- •32. Произв. Оксида аллюм методом спекания.

- •34. Произв. Оксида аллюм. Из глинозёма электрохим. Способом

- •36. Теор. Основы доменного процесса и т.Д……………

- •4. Науглероживание железа и получение чугуна.

- •69. Стереорегулярные каучуки. Синтез изопренового каучука.

- •37.Устройство доменной печи. Доменный процесс.

- •38. Шлакообразование. Продукты доменного произв. Регрнераторы(кауперы)

- •2) Продукты горения поднимаются вверх, нагревая кирпичную насадку.

- •47. Методы высокотемпер перегенетич перераб твёрд топлива. Гидрогенизация и газифик…..

- •Гидрогенизация.

- •Газификация твёрдого топлива

- •48. Коксование каменного угля……………..

- •Химико-технологическая схема коксования угля

- •Процесс коксования угля

- •49.Устройство и работа коксовой печи

- •50. Прямой коксовый газ. Принцип схема улавлив и разд коксового газа…………..

- •2) Отделение каменноугольной смолы.

- •3) Улавливание смоляного тумана на электрофильтрах.

- •4) Улавливание аммиака и получение сульфата аммония.

- •5) Отделение нафталина.

- •6) Отделение сырого бензола.

- •51. Переработка каменноугольной смолы

- •Технология переработки смолы

- •25. Азотные удобрения.

- •Производство нитрата аммония.

- •71. Пластмассы, их свойства, классификация, основн. Свойства и области применения.

- •Классификация, состав, основные свойства и области применения пластмасс

- •72.Полимеризац. Полимеры и пласт. На их основе. Полиэтилен……..

- •Полиэтилен высокого и низкого давления

- •Полимеризация этилена высокого давления

- •Полимеризация этилена низкого давления

- •52. Нефт ь. Состав и продукты переработки нефти.

- •Физико-химические свойства и состав нефти

- •11.1.2 Продукты переработки нефти

- •53.Подготовка нефти к переработки. Перв.(прямая) гонканефти………….

- •54. Высокотемп методы перераб. Нефти Крекинг нефтепродуктов

- •Химические основы процесса

- •55.Термокаталит. Методы перераб нефти………….. Каталитический крекинг

- •56. Каталитический реформинг. Облагораж бензина. Ароматизация. Каталитический риформинг

- •Облагораживание бензина

- •11.4.2 Ароматизация

- •39. Производство стали мартеновским способом

- •42.Произв. Керамич. Изделий. Керамические изделия

- •Технологическая схема производства строительного кирпича

- •1. Алюмосиликатные огнеупоры –

- •43. Произв. Вяжущих материалов. Цемент. Производство вяжущих материалов

- •Классификация вяжущих материалов

- •Производство портландцемента

- •Измельчение клинкера

- •Технологический процесс производства стеклянных изделий

- •74.Хим. Волокна, их классификация………

- •66. Произв вмс методом поликонденс….

- •65. Механизм ступенчатой полимеризации и сополимериз…………. Полимеризация

- •12.2.1.3 Сополимеризация

Производство каучуков общего назначения

Каучуки общего назначения получают полимеризацией (сополимеризацией) мономеров в блоке, эмульсии, а также в растворе с использованием комплексных стереоспецифических катализаторов.

Бутадиенстирольный каучук. Из каучуков общего назначения применение в производстве шин и многих резиновых изделий находят бутадиен-стирольные каучуки, получаемые эмульсионным способом по непрерывной схеме:

(CH2=CH-CH=CH2)n + (C6H5CH=CH2)m →

[-CH2CH=CH-CH2]x-CH2CH-[-CH2CH=CH-CH2]x H2CH-∙∙∙

׀ ׀

С6H5 С6H5

↓

Рис. 12.5. Реакция сополимеризации бутадиена и стирола для получения бутадиенстирольногокаучука

Совместную полимеризацию бутадиена и стирола осуществляют в водной среде при температуре 5ºС (низкотемпературный каучук) или 40-50ºС (высокотемпературный каучук) в батарее из 12 последовательно соединённых между собой полимеризаторов. Каждый металлический полимеризатор ёмкостью 12-20 м3 выложен внутри кислотоупорным материалом и снабжён трёхлопастной мешалкой (Рис. 12.6):

Рис. 12.6. Схема эмульсионной полимеризации стирола

Технологическая схема производства бутадиен-стирольного каучука:

1. Подготовленную заранее смесь бутадиена со стиролом смешивают с водой и эмульгатором (канифольное мыло) в аппарате предварительного эмульгирования 1.

2. Готовую эмульсию одновременно с раствором инициатора (гидроперекись изопропиленбензола) и регулятора молекулярной массы непрерывно подают в первый по ходу полимеризатор 2.

3. Процесс осуществляется при непрерывном перемешивании и протекании через всю батарею полимеризаторов с такой скоростью, чтобы обеспечить конверсию исходных мономеров ~ 60% на выходе из последнего аппарата.

4. Полученный латекс направляется в сборник 3, где он отделяется от непрореагировавшего бутадиена вакуумированием и далее поступает в отпарную колонну 4 для окончательной отдувки мономеров стирола и бутадиена паром.

5. Выделенные бутадиен и стирол сжижают в конденсаторах 5, 6 и возвращают на полимеризацию.

6. Латекс, очищенный от мономеров, затем направляют на коагуляцию раствором электролита (NaCl, H2SO4 или CH3COOH) (Рис. 12.7):

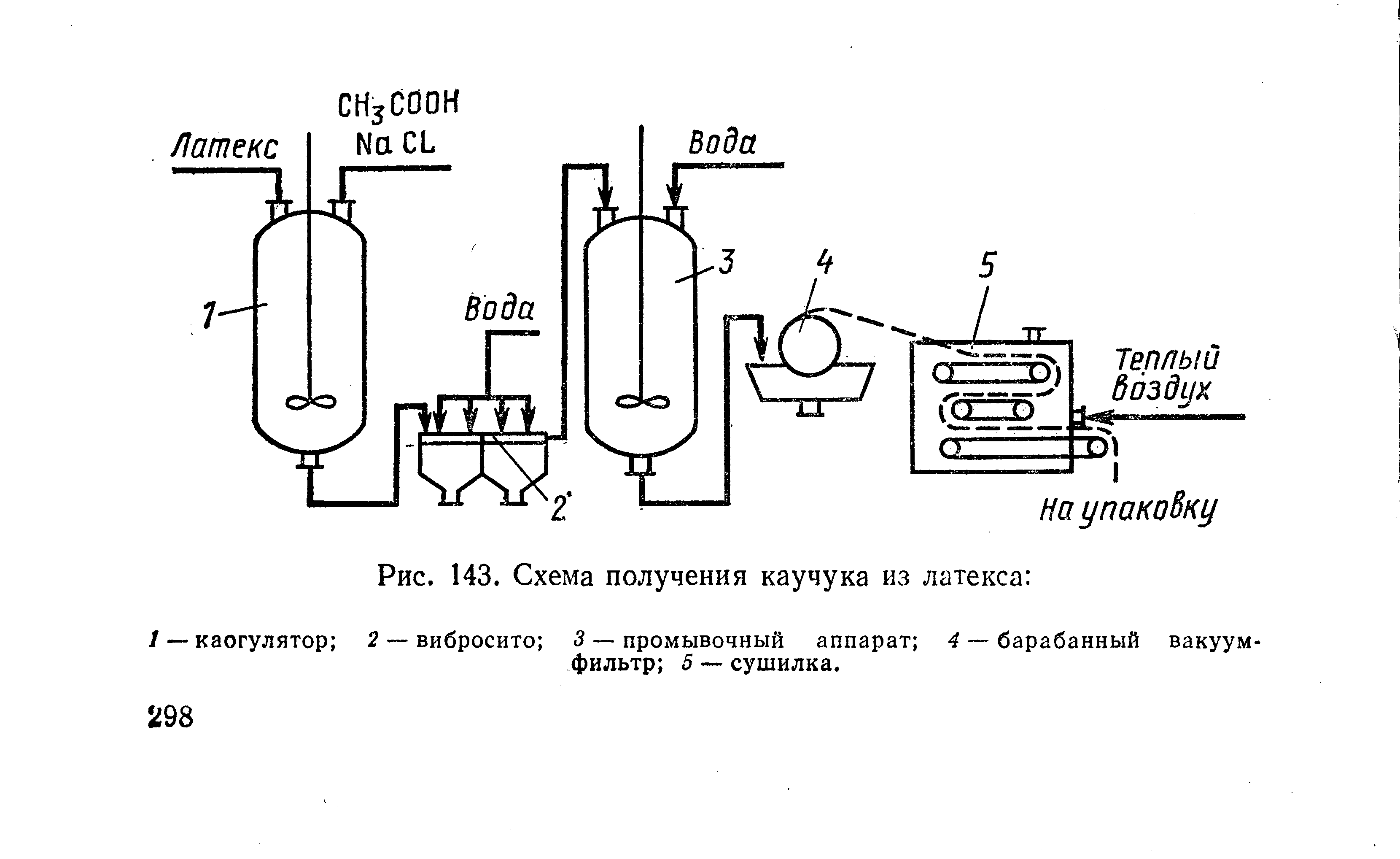

Рис. 12.7. Схема получения каучука из латекса: 1 – коагулятор; 2 – вибросито; 3 – промывочный аппарат; 4 – барабанный вакуум-фильтр; 5 – сушилка.

7. В каскаде коагуляторов 1 при медленном перемешивании латексные частички агломерируются и в виде пульпы подаются в вибросито 2.

8. На вибросите каучук промывается водой и отделяется от электролита.

9. Окончательную отмывку каучука от водорастворимых примесей осуществляют в промывочном аппарате 3, из которого пульпа, содержащая 8-10% каучука, поступает на барабанный вакуум-фильтр, где отделяется от воды, отжимается и направляется в сушилки.

70. Перераб. Каучуков в резинов изделия.

Натуральный и синтетический каучуки являются основными компонентами при изготовлении резиновых, резино-тканых и резино-металлических изделий, объединяемых общим названием резино-технических изделий (РТИ) и используемых практически во всех отраслях промышленности.

РТИ изготовляются по единой технологической схеме, включающей следующие стадии:

- приготовление сырой резиновой смеси (композиции);

- изготовление полуфабрикатов;

- формование или сборка заготовки изделия из полуфабриката или резиновой смеси;

- вулканизация изделий.

1-я стадия - приготовление сырой резиновой смеси. В состав резиновых композиций входит много компонентов, каждый из которых имеет своё определённое назначение. Состав композиций меняется в зависимости от назначения резины.

Эти компоненты можно разбить на две группы.

1. Компоненты, облегчающие переработку резиновой смеси в изделие.

1) наполнители, которые подразделяются на активные и неактивные:

а) активные наполнители - сажа, оксид кремния (IV), оксид титана, оксид цинка вводят в резину в виде тонко размельчённых порошков (от 10 до 50 %) для увеличения прочности;

б) неактивные наполнители - мел, тальк, каолин, сульфат бария уменьшают расход каучука и соответственно снижают стоимость изделий.

2) смягчители или пластификаторы - жирные кислоты, вазелин, парафин, синтетические полимеры (полипропилен, поливинилхлорид, фенолформальдегидные смолы) - для улучшения обрабатываемости сырой резины и для более равномерного распределения компонентов.

3) Изделия из резины при эксплуатации и хранении под действием кислорода воздуха становятся хрупкими и ломкими и меняют внешний вид. Для замедления процессов окисления в резиновую смесь вводят противоокислители или противостарители - фенолы, воск, ароматические амины.

4) красители:

- органические и неорганические пигменты (оксиды титана, железа, хрома).

2. Вулканизирующие компоненты:

- вулканизаторы (сера и другие вещества, в зависимости от природы вулканизируемого каучука),

- ускорители вулканизации (дифинилгуанидин),

- активаторы вулканизации (оксид цинка, стеарин).

Резиновые смеси обладают высокой вязкостью. Поэтому для получения однородной массы их готовят не обычным перемешиванием компонентов, а растиранием и продавливанием через узкие щели между валками или через отверстия на специальных вальцах или закрытых резиносмесителях роторного устройства.

Вальцы имеют два вращающихся на встречу друг другу полых, охлаждаемых изнутри водой валка длиной 2 м и наружным диаметром 0,5 м.

В зазор между валками вводят сначала каучук, после этого добавляют пасту, содержащую наполнители, пластификаторы, красители и т. д., в последнюю очередь вводят серу в качестве вулканизатора.

Большую производительность имеет закрытый резиносмеситель В его камере 1 вращаются в противоположные стороны с различной скоростью два стольных ротора с выступами 2.

В зазоре между роторами растирается резиновая смесь.

Смешение длиться всего 5-10 минут. Температура за это время повышается до 200ºС. Камера постоянно охлаждается водой.

Во избежание преждевременной вулканизации серу вводят за 0,5 мин до окончания смешения или при дополнительной обработке охлаждённой серы на вальцах.

2-я стадия - изготовление полуфабрикатов и изделий. Для этого используют следующие методы:

- каландрование,

- шприцевание,

- штамповку,

- прорезинивание тканей

Многие резиновые изделия (резиновая обувь, протекторы для шин) изготавливаются из резиновых листов методом формования на каландре . Он имеет три расположенных друг под другом полых чугунных валка длиной до 3 м и шириной до 1 м. Валки могут нагреваться изнутри паром и охлаждаться водой, благодаря чему поддерживается необходимая температура. Через валки каландра пропускают предварительно нагретую резиновую смесь и полученную ленту разрезают на листы. Формованием (шприциванием) на червячной машине получают заготовки для изготовления протекторов, камер шин, резиновых рукавов, шлангов и т. д. Нагретая смесь выдавливается червяком 1 из цилиндра 2 через кольцеобразные, круглые или другой формы отверстия в головке 3, которая сменяется при переходе к изготовлению другой заготовки. Из заготовок или полуфабрикатов вырубают или выкраивают отдельные детали, затем из которых сборкой получают изделия в сыром виде.

3-я стадия - вулканизация. Вулканизация представляет собой процесс превращения пластичного каучука, сырой резиновой смеси или изделий из неё в эластичную резину.

В результате вулканизации происходит фиксация формы изделия, и оно приобретает необходимые свойства. Вулканизация - это процесс сшивания линейных полимеров, в результате чего макромолекулы соединяются поперечными химическими связями с образованием пространственной трёхмерной сетки. В подобной структуре молекулы неспособны к необратимому перемещению относительно друг (деформация сдвига). В результате чего резины в отличие от каучука теряют свойство текучести, но сохраняет при этом способность к высокопластичной деформации в широком диапазоне температур.При вулканизации изменяются механические и физические свойства каучука:

- увеличиваются плотность, твёрдость и механическая прочность,

- снижается остаточная деформация,

- уменьшается набухаемость, и каучуки теряют способность к самопроизвольному растворению.

Каучуки, содержащие в молекуле двойные связи, вулканизируют серой при нагревании (серная или горячая вулканизация).

Вулканизация каучука может также осуществляться воздействием ионизирующей радиации (радиационная вулканизация) и ультрафиолетового облучения (фотовулканизация).

Процесс наиболее распространённой серной вулканизации может быть представлен в следующем виде:

1) Образование радикала стабильной ромбической серы под воздействием теплоты или свободного радикала ускорителя вулканизации:

R∙+ S8 → R-S-S-S-S-S-S-S-S∙

2) Эти радикалы распадаются с образованием одного или нескольких полисульфидных двухвалентных радикалов:

R-S8∙ → R-S6∙ + ∙S=S

3) Дегидрирование звеньев каучука с образованием свободных макрорадикалов:

R-S6∙ + -CH2-CH=CH-CH2 → R-S5SH + ∙∙∙-ĊH-CH=CH-CH2-∙∙∙

4) Возникающие макрорадикалы присоединяют двухвалентные радикалы серы, затем происходит сшивание линейных макромолекул за счет образования полисульфидных мостиков. Вулканизацию каучука проводят при температуре 125-160ºС и давлении 0,3-0,6 МПа. Продолжительность вулканизации зависит от температуры, давления, габаритов изделия и способов обогрева. Варьируя количеством серы можно получить мягкую резину (1,5-3% серы) и эбонит (до 30% серы).

Резиновые смеси вулканизируют в аппаратах различного типа, устройство которых зависит от конструкции изготавливаемых изделий