- •1. Предмет и задачи химической технологии

- •Виды технологических процессов и основные принципы химической технологии

- •2. Основные этапы в развитии химического производства

- •3. Развитие химической промышленности в Беларуси

- •62.Полимерные материалыи их классификация

- •12.1.2 Классификация полимеров

- •63. Свойства вмс (степень полим……….)

- •67. Классиф. И основн. Свойства каучуков

- •12.3.1 Натуральный каучук

- •68. Синтетич. Каучук. Производство бутадиенстир. Каучука. Синтетический каучук

- •Производство каучуков общего назначения

- •70. Перераб. Каучуков в резинов изделия.

- •73.Поликонденс. Полимеры и пласт. На их основе……….….

- •14. Получение диоксида серы путём сжигания серы

- •Sтв. → Sжидк. → Sпар

- •11. Получение обжигового газа из колчедана

- •8. Очистка питьевой воды

- •Умягчение

- •Физические методы умягчения воды

- •Химические методы умягчения воды

- •Физико-химические методы умягчения воды

- •Механизм действия ионитов

- •4. Виды и классификация сырья химической промышленности

- •Классификация сырья

- •Рудное минеральное сырьё

- •Нерудное минеральное сырьё

- •Горючее минеральное сырьё

- •Сырьё растительного и животного происхождения

- •41. Выплавка стали в электрических печах

- •40. Выплавка стали в кислородных конвертерах.

- •19. Теоретические основы производства азотной кислоты

- •15. Соединения азота.

- •16. Производство азотводородной смеси(авс) и очистка…..

- •Химическая схема производства аммиака

- •Методы очистки авс от примесей

- •17. Химическая схема и физико – хим…… Химическая схема производства аммиака

- •Физико-химические основы синтеза аммиака

- •18. Принципиальная и технологическая схема синтеза аммиака. Принципиальная схема производства аммиака

- •19. Теоретические основы окисления аммиака методом избирательного катализа.

- •20. Теоретические основы окисления монооксида до диоксида азота. Абсорбция диоксида азота.

- •21. Комбинированный способ производства разб. Серной кислоты.

- •22. Производство концентрированной азотной кислоты прямым методом.

- •Физико-химические основы метода

- •23. Фосфорные удобрения. Фосфатное сырьё. Хим. И техн. Схемы.

- •24. Методы получ. Фосф.Кисл. И двойного суперфосфата.

- •26.Производство карбамида(мочевины.)

- •28.Теор. Основы промышл. Электролиза. Законы фарадея. Выход по току и степень испол. Энергии.

- •6.2.1 Напряжение разложения

- •Значения ηк и ηа для электродов, изготовленных из различных материалов, имеются в справочниках

- •Теория электролиза основана на законах Фарадея:

- •30. Производство аллюм. Его сплавы. Сырьё.

- •33. Произв. Оксида аллюм. Из глинозёма электрохим. Способом

- •35. Подготовка (обогащение) железной руды.

- •2) Продукты горения поднимаются вверх, нагревая кирпичную насадку.

- •46. Виды твёрдого топлива. Его состав.

- •5.Флотационное обогащение твердого сырья.

- •6. Характеристика природных вод. Виды жёсткости воды.

- •9.Значение серной кислоты. Сырье сернокислой промышленности.

- •10. Химическая и принципиальная схема получения серной кислоты контактным способом.

- •11.Получение диоксида серы обжигом колчедана. Обжиг в печи «кипящего» слоя.

- •12. Общая и специальная очистка обжигового газа.

- •13. Контактное окисление диоксида серы.

- •29. Электрол. Раствора хлорида натрия в ваннах со стальным(железн.) и ртутным катодом.

- •32. Произв. Оксида аллюм методом спекания.

- •34. Произв. Оксида аллюм. Из глинозёма электрохим. Способом

- •36. Теор. Основы доменного процесса и т.Д……………

- •4. Науглероживание железа и получение чугуна.

- •69. Стереорегулярные каучуки. Синтез изопренового каучука.

- •37.Устройство доменной печи. Доменный процесс.

- •38. Шлакообразование. Продукты доменного произв. Регрнераторы(кауперы)

- •2) Продукты горения поднимаются вверх, нагревая кирпичную насадку.

- •47. Методы высокотемпер перегенетич перераб твёрд топлива. Гидрогенизация и газифик…..

- •Гидрогенизация.

- •Газификация твёрдого топлива

- •48. Коксование каменного угля……………..

- •Химико-технологическая схема коксования угля

- •Процесс коксования угля

- •49.Устройство и работа коксовой печи

- •50. Прямой коксовый газ. Принцип схема улавлив и разд коксового газа…………..

- •2) Отделение каменноугольной смолы.

- •3) Улавливание смоляного тумана на электрофильтрах.

- •4) Улавливание аммиака и получение сульфата аммония.

- •5) Отделение нафталина.

- •6) Отделение сырого бензола.

- •51. Переработка каменноугольной смолы

- •Технология переработки смолы

- •25. Азотные удобрения.

- •Производство нитрата аммония.

- •71. Пластмассы, их свойства, классификация, основн. Свойства и области применения.

- •Классификация, состав, основные свойства и области применения пластмасс

- •72.Полимеризац. Полимеры и пласт. На их основе. Полиэтилен……..

- •Полиэтилен высокого и низкого давления

- •Полимеризация этилена высокого давления

- •Полимеризация этилена низкого давления

- •52. Нефт ь. Состав и продукты переработки нефти.

- •Физико-химические свойства и состав нефти

- •11.1.2 Продукты переработки нефти

- •53.Подготовка нефти к переработки. Перв.(прямая) гонканефти………….

- •54. Высокотемп методы перераб. Нефти Крекинг нефтепродуктов

- •Химические основы процесса

- •55.Термокаталит. Методы перераб нефти………….. Каталитический крекинг

- •56. Каталитический реформинг. Облагораж бензина. Ароматизация. Каталитический риформинг

- •Облагораживание бензина

- •11.4.2 Ароматизация

- •39. Производство стали мартеновским способом

- •42.Произв. Керамич. Изделий. Керамические изделия

- •Технологическая схема производства строительного кирпича

- •1. Алюмосиликатные огнеупоры –

- •43. Произв. Вяжущих материалов. Цемент. Производство вяжущих материалов

- •Классификация вяжущих материалов

- •Производство портландцемента

- •Измельчение клинкера

- •Технологический процесс производства стеклянных изделий

- •74.Хим. Волокна, их классификация………

- •66. Произв вмс методом поликонденс….

- •65. Механизм ступенчатой полимеризации и сополимериз…………. Полимеризация

- •12.2.1.3 Сополимеризация

6) Отделение сырого бензола.

В газе ещё содержатся пары бензола и его гомологов, так называемый сырой бензол

Для извлечения сырого бензола охлаждённый газ подаётся в башни с насадкой.

Башни орошаются холодным маслом, которое движется противотоком газу, поэтому пары сырого бензола извлекаются из газа практически полностью.

Для отделения сырого бензола его отгоняют в ректификационной колонне.

Прямой коксовый газ после улавливания из него всех продуктов называют обратным коксовым газом, потому что раньше он полностью возвращался обратно для сжигания в коксовых печах.

В настоящее время обратный коксовый газ используют как ценное высококалорийное топливо в мартеновских печах, в стекольном и керамическом производствах.

51. Переработка каменноугольной смолы

!!! Каменноугольная смола представляет сложную смесь веществ, в состав которой входит несколько сот органических соединений, различных классов.

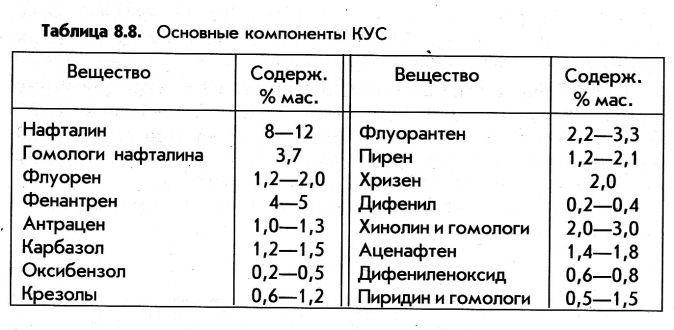

В таблице 10.2 представлено содержание основных компонентов в обезвоженной КУС:

Процесс переработки КУС состоит из следующих операций:

- обезвоживание, обессоливание и обеззоливание смолы;

- ректификация с отбором фракций смолы;

- переработка фракций и их очистка от фенолов и пиридиновых соединений;

- получение чистых индивидуальных соединений.

Технология переработки смолы

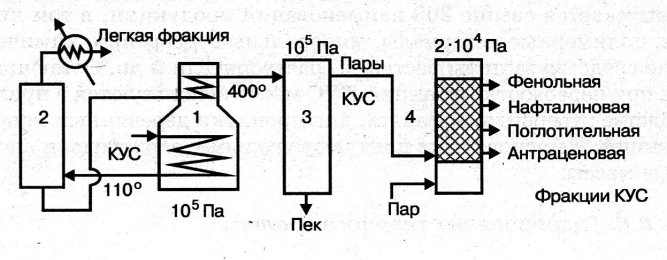

Схема переработки смолы представлена на рис. 10.6:

Рис. 10.6. Схема переработки каменноугольной смолы: 1- трубчатая печь; 2,3,4 – ректификационные колонны

1) Смолу нагревают в трубчатой печи до 400ºС.

2) Пары смолы после отделения неиспарившегося остатка – пёка, проходят через две ректификационные колонны.

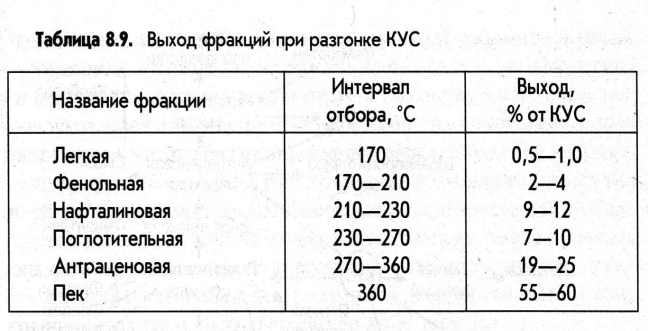

Температурные интервалы и выход фракций при ректификации КУС приведены в таблице 10.3:

1) Для выделения из фракций КУС индивидуальных соединений используются методы кристаллизации, ректификации и взгонки.

2) Для выделения фенолов и пиридиновых оснований используется обработка фракций растворами щелочей и серной кислотой с образованием соответствующих фенолятов и солей.

На основе химических продуктов переработки КУС выпускаются полимерные материалы, минеральные удобрения, химические средства защиты растений, растворители и т. д.

Остающиеся после переработки КУС масла используют в производстве рубероида, асфальта, для пропитки деревянных конструкций.

На основе пёка получают угольные электроды и анодные массы.

25. Азотные удобрения.

Производство нитрата аммония.

Азотные удобрения могут содержать азот в форме ионов NH4+ (аммиачная форма), NO3- (нитратной форме), NH2 (амидной форме), либо одновременно в аммиачной и нитратной форме. В соответствии с этим различают следующие виды азотных удобрений: аммиачные, нитратные, амидные и аммонийнонитратные.

Производство нитрата аммония.

Нитрат аммония (аммонийная селитра) NH4NO3 – безбалластное твёрдое удобрение, содержащее 35% азота в аммиачной и нитратных формах, благодаря чему может применяться на любых почвах и для любых культур.

Вследствие высокой растворимости в воде, гигроскопичности и полиморфности превращений (может существовать в пяти кристаллических модификациях, различающихся плотностью и структурой кристаллов), сопровождающихся выделением тепла, нитрат аммония легко слёживается.Для уменьшения слёживаемости, которая затрудняет использование продукта, в промышленности используют следующие меры: - выпускают товарный продукт в гранулированном виде, обрабатывая поверхность гранул ПАВ, образующими на нихдрофобную плёнку;- вводят в состав продукта кондиционирующие добавки, в виде нитрата магния и других солей, которые связывают свободную воду и препятствуют переходу одной модификации в другую.

Химическая и принципиальная схема получения нитрата аммония.

Нитрат аммония получается путём непосредственной нейтрализации азотной кислоты аммиаком с последующим выделением продукта в виде безводной соли.

Нейтрализация азотной кислоты аммиаком – это необратимый, гетерогенный процесс, протекающий с выделением тепла по уравнению:HNO3 + NH3 = NH4NO3 + Q

Реакция нейтрализации сильно экзотермична, и её теплоту полезно используют для испарения воды из полученного раствора нитрата аммония.

Производство нитрата аммония состоит из трёх стадий:

1-я стадия: синтез нитрата аммония путём нейтрализации разбавленной азотной кислоты газообразным аммиаком;

2-я стадия: выпаривание раствора нитрата аммония;

3-я стадия: кристаллизация и гранулирование плава.Технологическая схема производства нитрата аммония.

Наиболее распространены технологические схемы с частичным упариванием раствора нитрата аммония за счёт теплоты нейтрализации с использованием 50-58% азотной кислоты (Рис. 5.4):

Нейтрализацию проводят в химическом реакторе, который называется - нейтрализатор ИТН (использование теплоты нейтрализации).Нейтрализатор ИТН - цилиндрический сосуд, внутри которого находится другой цилиндр – реакционная камера, куда подают газообразный аммиак и 50% азотную кислоту. Внутренний цилиндр служит зоной нейтрализации (химической реакции образования NH4NO3), а кольцевое пространство между внешним и внутренним цилиндром – испарительной зоной.

1) Образовавшийся в зоне нейтрализации слабокислый раствор нитрата аммония, благодаря выделяющейся теплоте реакции закипает. Вода из него испаряется вследствие теплообмена между нейтрализационной и испарительной зонами через стенку внутреннего цилиндра.

2) Из нейтрализатора раствор, содержащий 92-93% NH4NO3, направляется в донейтрализатор, куда подаётся газообразный аммиак, с целью дополнительной нейтрализации слабокислого раствора.

3) Донейтрализованный раствор выпаривают в выпарном аппарате, обогреваемом паром под давлением, до содержания NH4NO3 – 99,8% (плав).

4) Гранулируют плав в грануляционной башне высотой до 55 м. Горячий плав поступает в её верхнюю часть и подаётся в разбрызгиватель.Снизу навстречу каплям подаётся мощный поток холодного воздуха, за счёт которого происходит охлаждение и кристаллизация капель.Образовавшиеся гранулы нитрата аммония из нижней части башни поступают на транспортёр и подаются в холодильник кипящего слоя для дополнительного охлаждения и сушки.