- •1. Предмет и задачи химической технологии

- •Виды технологических процессов и основные принципы химической технологии

- •2. Основные этапы в развитии химического производства

- •3. Развитие химической промышленности в Беларуси

- •62.Полимерные материалыи их классификация

- •12.1.2 Классификация полимеров

- •63. Свойства вмс (степень полим……….)

- •67. Классиф. И основн. Свойства каучуков

- •12.3.1 Натуральный каучук

- •68. Синтетич. Каучук. Производство бутадиенстир. Каучука. Синтетический каучук

- •Производство каучуков общего назначения

- •70. Перераб. Каучуков в резинов изделия.

- •73.Поликонденс. Полимеры и пласт. На их основе……….….

- •14. Получение диоксида серы путём сжигания серы

- •Sтв. → Sжидк. → Sпар

- •11. Получение обжигового газа из колчедана

- •8. Очистка питьевой воды

- •Умягчение

- •Физические методы умягчения воды

- •Химические методы умягчения воды

- •Физико-химические методы умягчения воды

- •Механизм действия ионитов

- •4. Виды и классификация сырья химической промышленности

- •Классификация сырья

- •Рудное минеральное сырьё

- •Нерудное минеральное сырьё

- •Горючее минеральное сырьё

- •Сырьё растительного и животного происхождения

- •41. Выплавка стали в электрических печах

- •40. Выплавка стали в кислородных конвертерах.

- •19. Теоретические основы производства азотной кислоты

- •15. Соединения азота.

- •16. Производство азотводородной смеси(авс) и очистка…..

- •Химическая схема производства аммиака

- •Методы очистки авс от примесей

- •17. Химическая схема и физико – хим…… Химическая схема производства аммиака

- •Физико-химические основы синтеза аммиака

- •18. Принципиальная и технологическая схема синтеза аммиака. Принципиальная схема производства аммиака

- •19. Теоретические основы окисления аммиака методом избирательного катализа.

- •20. Теоретические основы окисления монооксида до диоксида азота. Абсорбция диоксида азота.

- •21. Комбинированный способ производства разб. Серной кислоты.

- •22. Производство концентрированной азотной кислоты прямым методом.

- •Физико-химические основы метода

- •23. Фосфорные удобрения. Фосфатное сырьё. Хим. И техн. Схемы.

- •24. Методы получ. Фосф.Кисл. И двойного суперфосфата.

- •26.Производство карбамида(мочевины.)

- •28.Теор. Основы промышл. Электролиза. Законы фарадея. Выход по току и степень испол. Энергии.

- •6.2.1 Напряжение разложения

- •Значения ηк и ηа для электродов, изготовленных из различных материалов, имеются в справочниках

- •Теория электролиза основана на законах Фарадея:

- •30. Производство аллюм. Его сплавы. Сырьё.

- •33. Произв. Оксида аллюм. Из глинозёма электрохим. Способом

- •35. Подготовка (обогащение) железной руды.

- •2) Продукты горения поднимаются вверх, нагревая кирпичную насадку.

- •46. Виды твёрдого топлива. Его состав.

- •5.Флотационное обогащение твердого сырья.

- •6. Характеристика природных вод. Виды жёсткости воды.

- •9.Значение серной кислоты. Сырье сернокислой промышленности.

- •10. Химическая и принципиальная схема получения серной кислоты контактным способом.

- •11.Получение диоксида серы обжигом колчедана. Обжиг в печи «кипящего» слоя.

- •12. Общая и специальная очистка обжигового газа.

- •13. Контактное окисление диоксида серы.

- •29. Электрол. Раствора хлорида натрия в ваннах со стальным(железн.) и ртутным катодом.

- •32. Произв. Оксида аллюм методом спекания.

- •34. Произв. Оксида аллюм. Из глинозёма электрохим. Способом

- •36. Теор. Основы доменного процесса и т.Д……………

- •4. Науглероживание железа и получение чугуна.

- •69. Стереорегулярные каучуки. Синтез изопренового каучука.

- •37.Устройство доменной печи. Доменный процесс.

- •38. Шлакообразование. Продукты доменного произв. Регрнераторы(кауперы)

- •2) Продукты горения поднимаются вверх, нагревая кирпичную насадку.

- •47. Методы высокотемпер перегенетич перераб твёрд топлива. Гидрогенизация и газифик…..

- •Гидрогенизация.

- •Газификация твёрдого топлива

- •48. Коксование каменного угля……………..

- •Химико-технологическая схема коксования угля

- •Процесс коксования угля

- •49.Устройство и работа коксовой печи

- •50. Прямой коксовый газ. Принцип схема улавлив и разд коксового газа…………..

- •2) Отделение каменноугольной смолы.

- •3) Улавливание смоляного тумана на электрофильтрах.

- •4) Улавливание аммиака и получение сульфата аммония.

- •5) Отделение нафталина.

- •6) Отделение сырого бензола.

- •51. Переработка каменноугольной смолы

- •Технология переработки смолы

- •25. Азотные удобрения.

- •Производство нитрата аммония.

- •71. Пластмассы, их свойства, классификация, основн. Свойства и области применения.

- •Классификация, состав, основные свойства и области применения пластмасс

- •72.Полимеризац. Полимеры и пласт. На их основе. Полиэтилен……..

- •Полиэтилен высокого и низкого давления

- •Полимеризация этилена высокого давления

- •Полимеризация этилена низкого давления

- •52. Нефт ь. Состав и продукты переработки нефти.

- •Физико-химические свойства и состав нефти

- •11.1.2 Продукты переработки нефти

- •53.Подготовка нефти к переработки. Перв.(прямая) гонканефти………….

- •54. Высокотемп методы перераб. Нефти Крекинг нефтепродуктов

- •Химические основы процесса

- •55.Термокаталит. Методы перераб нефти………….. Каталитический крекинг

- •56. Каталитический реформинг. Облагораж бензина. Ароматизация. Каталитический риформинг

- •Облагораживание бензина

- •11.4.2 Ароматизация

- •39. Производство стали мартеновским способом

- •42.Произв. Керамич. Изделий. Керамические изделия

- •Технологическая схема производства строительного кирпича

- •1. Алюмосиликатные огнеупоры –

- •43. Произв. Вяжущих материалов. Цемент. Производство вяжущих материалов

- •Классификация вяжущих материалов

- •Производство портландцемента

- •Измельчение клинкера

- •Технологический процесс производства стеклянных изделий

- •74.Хим. Волокна, их классификация………

- •66. Произв вмс методом поликонденс….

- •65. Механизм ступенчатой полимеризации и сополимериз…………. Полимеризация

- •12.2.1.3 Сополимеризация

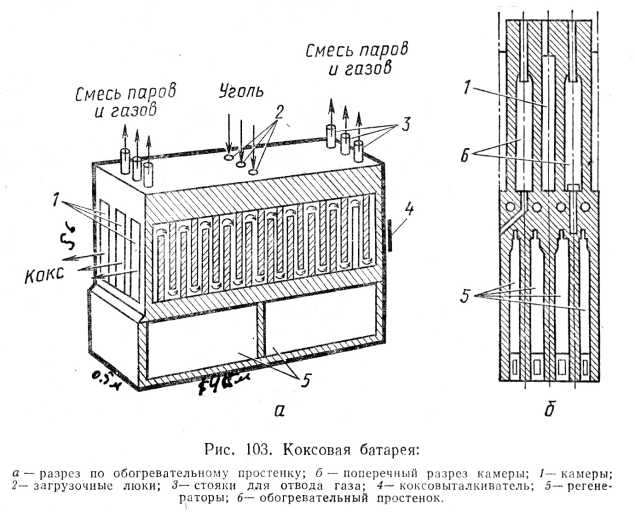

49.Устройство и работа коксовой печи

Коксуют уголь в аппаратах периодического действия – коксовых печах (Рис. 10.2):

Рис. 10.2. Коксовая печь (коксовая батарея): а – разрез по обогревательному простенку; б – поперечный разрез камеры: 1 - камеры; 2 - загрузочные люки; 3 - стояки для отвода газа; 4 – коксовыталкиватель; 5 - регенераторы; 6 - обогревательный простенок

Коксовая печь состоит из:

- камеры коксования;

- обогревательных простенков для сжигания и циркуляции отопительного газа;

- регенераторов для утилизации теплоты отходящих дымовых газов.

Камера коксовой печи является реактором косвенного нагрева, где теплота передаётся к коксуемому углю от теплоносителя (горючего газа) через стенку (Рис. 10.3):

Рис. 10.3. Камера коксования (продольный разрез): 1 – рабочее пространство камеры; 2 – дверцы; 3 - свод; 4 – отверстия для отвода коксового газа; 5 – люки для загрузки шихты; 6 – регенераторы; каналы, соединяющие регенераторы с обогревательными простенками

Камера имеет прямоугольное сечение и образована двумя обогревательными простенками, подом и сводом, облицованным динасовыми огнеупорами.

С торцов камера закрывается дверями, которые снимаются по окончании коксования для выдачи готового кокса из камеры с помощью коксовыталкивателя.

В своде камеры находятся:

- три отверстия для загрузки угля, закрываемые крышками;

- два отверстия для отвода летучих продуктов коксования – прямого коксового газа, который через газоотвод поступают в газосборник, откуда направляются в цех улавливания.

В современных печах:

- высота камеры составляет 5-6 м,

- длина – 14-15 м,

- ширина – 0,4-0,45 м, чтобы обеспечить быстрый прогрев угля, так как теплопроводность шихты низкая.

1) В кирпичных простенках между соседними камерами устроены вертикальные отопительные каналы или вертикалы (обычно по 27 штук в каждом простенке) в которых сжигается газообразное топливо.

2) После обогрева камер горячие газы удаляются из печи через регенераторы – камеры, заполненные кирпичной насадкой, и нагревают их.

!!! Аккумулированная в нагревателях теплота используется для предварительного подогрева воздуха и отопительного газа с целью достижения необходимой температуры ~ 1400-1500ºС в вертикалах и уменьшения расхода топлива.

Регенераторы работают попарно по принципу противотока.

Через один пропускают нагреваемый воздух, а через другой в противоположном направлении - отходящие топочные газы.

Газообразным топливом для обогрева коксовых печей служит обратный коксовый газ, доменный газ, или их смесь.

Коксовые печи компонуют в батареи, а батареи - в блоки. Одна коксовая батарея включает 61-79 параллельно работающих камер.

Батарея обслуживается комплектом механизмов:

- вагоном для загрузки угля;

- коксовыталкивателем;

машиной для съемки дверей коксовых камер;

коксотушительным вагоном с электровозом.

1) После выгрузки предыдущей партии кокса в сильно нагретую камеру загружают угольную шихту из специального загрузочного вагона, передвигающегося по рельсовому пути, проложенному по верху батареи.

Продолжительность коксования составляет 12-14 часов.

!!! Каждая камера коксовой батареи работает периодически, но вся батарея – в целом – непрерывно:

- одни камеры загружаются,

- другие – находятся в рабочем режиме

- третьи выдают кокс.

2) После окончания коксования специальными механизмами:

- снимают переднюю и заднюю дверцы камеры

- и с помощью коксовыталкивателя готовый кокс («коксовый пирог») выгружают в вагон.

3) Вагон отвозит кокс под тушильную башню, где он орошается водой, охлаждается и растрескивается на мелкие кусочки.

!!! При мокром тушении кокса безвозвратно теряется около 50% тепловой энергии, затраченной на коксование.

И настоящее время всё более широко используется метод сухого тушения кокса с помощью циркулирующего инертного газа азота.

Теплоту нагретого при тушении кокса инертного газа используют для получения водяного пара.