- •Системи керування та підвіска автомобіля методичні вказівки

- •3. Підвіска (пружні елементи, напрямні пристрої, амортизатор) 50

- •3.7.1. Розрахунок напрямного пристрою балансирної підвіски 71

- •Загальні положення

- •1. Кермове керування

- •1.1. Задачі, які розв’язують під час проектування кермового керування.

- •1.2. Призначення, вимоги до конструкції та основна класифікація

- •1.3. Основні оціночні параметри

- •1.4. Кінематичний розрахунок кермового приводу

- •1.5. Навантаження, що діють на вузли кермового керування. Встановлення необхідності використання підсилювача

- •1.6. Розрахунок на міцність та стійкість деталей та вузлів

- •1.6.1. Розрахунок кермового вала

- •1.6.2. Розрахунок черв’ячно-роликового кермового механізму

- •1.6.3. Розрахунок гвинторейкового кермового механізму

- •1.6.4. Розрахунок кермового приводу

- •1.6.4.1. Розрахунок сошки та поворотних важелів

- •1.6.4.2. Розрахунок тяг

- •1.6.4.3. Розрахунок шарнірів

- •1.7. Розрахунок основних елементів гідропідсилювача

- •1.7.1. Розрахунок силового циліндра

- •1.7.2. Розрахунок гідронасоса

- •2. Гальмове керування

- •2.1. Задачі проектування гальмівного керування

- •2.2. Структура гальмівного керування сучасного автотранспортного засобу. Призначення його гальмівних систем і вимоги, що ставляться до них

- •Вимоги, що ставляться до гальмівних приводів, їхня класифікація. Обгрунтування вибору типу приводу

- •Вимоги, що ставляться до гальмівних механізмів, їхня класифікація і аналіз переваг та недоліків. Обгрунтування вибору типу гальмівних механізмів

- •2.5. Вибір принципової схеми гальмівного керування

- •2.6. Регулювання зазору у фрикційних парах гальмівних механізмів

- •2.7. Визначення необхідних значень гальмівних моментів на колесах атз

- •2.8. Вибір основних параметрів гальмівних механізмів

- •2.9. Розрахунок необхідних приводних сил, параметрів робочих процесів гальмівних механізмів та конструктивних параметрів приводних пристроїв

- •2.9.1. Гальмівні моменти, що створюються гальмівними колодками з одним та двома ступенями вільності

- •2.9.2. Гальмівний механізм без самопідсилення (рис. 2.2, а)

- •2.9.4. Гальмівний механізм з малим самопідсиленням, колодки якого мають два ступені вільності (рис. 2.2, в)

- •2.9.5. Гальмівний механізм з середнім самопідсиленням, колодки якого мають один ступінь вільності (рис. 2.2, г).

- •2.9.6. Гальмівний механізм з середнім самопідсиленням, колодки якого мають дві степені вільності (рис. 2.2, д).

- •2.9.7. Дискові гальмівні механізми (рис. 2.2, е)

- •2.10. Перевірочний розрахунок гальмівних механізмів на зношування та нагрівання

- •2.11. Розрахунок параметрів гідравлічного гальмівного приводу

- •2.12. Розрахунок деталей гальмівного механізму на міцність

- •(Пружні елементи, напрямні пристрої, амортизатор)

- •3.1. Задачі, що виконуються під час проектування підвіски

- •3.2. Призначення, вимоги до конструкції та основна класифікація

- •3.3. Розрахунок коливних параметрів та побудова характеристики підвіски

- •3.4. Розрахунок деформацій, навантаження та жорсткості пружних елементів

- •3.5. Розрахунок жорсткості та побудова нелінійної характеристики підвіски

- •3.6. Визначення основних конструктивних розмірів та розрахунок на міцність пружних елементів підвіски

- •3.6.1. Півеліптична листова ресора

- •Сортамент автомобільних ресорних штаб

- •Геометричні параметри листів ресори та складальні напруження в них

- •3.6.2. Циліндрична кручена пружина

- •3.6.3. Торсіон

- •Значення коефіцієнта ефективності і коефіцієнтів

- •3.6.4. Гумові пружні елементи

- •3.7. Розрахунок напрямних пристроїв підвіски Автономні напрямні пристрої використовуються в балансирних або незалежних підвісках.

- •3.7.1. Розрахунок напрямного пристрою балансирної підвіски

- •Зусилля, що діє на верхню штангу

- •3.7.2. Розрахунок трапецієподібного напрямного пристрою незалежної підвіски

- •3.8. Розрахунок амортизатора

- •Список літератури

- •Кафедра автомобілебудування

- •V lp.Com.Ua, ел. Пошта: vmr@vlp.Com.Ua

1.6. Розрахунок на міцність та стійкість деталей та вузлів

1.6.1. Розрахунок кермового вала

Кермовий вал здебільшого виконують трубчастим і розраховують на кручення за формулою

![]() (1.6.1)

(1.6.1)

де

– полярний момент опору поперечного

перерізу вала;

– полярний момент опору поперечного

перерізу вала;

![]() – відповідно внутрішній та зовнішній

діаметри трубчастого вала.

– відповідно внутрішній та зовнішній

діаметри трубчастого вала.

Розраховується також жорсткість кермового вала шляхом визначення кута його закрутки

![]() (1.6.2)

(1.6.2)

де

![]() – полярний момент інерції поперечного

перерізу валу;

– полярний момент інерції поперечного

перерізу валу;

![]() довжина

кермового вала.

довжина

кермового вала.

Допустимий

кут закрутки дорівнює 4...5![]() на 1 метр довжини вала.

на 1 метр довжини вала.

1.6.2. Розрахунок черв’ячно-роликового кермового механізму

Глобоїдний черв’як і ролик цього механізму мають достатню міцність та жорсткість на згин. Тому під час розрахунку їх зачеплення основну увагу приділяють зносостійкості робочих поверхонь шляхом обмеження напружень стиску, що виникають в їх контакті:

![]() , (1.6.3)

, (1.6.3)

де

![]() – осьове зусилля, що сприймається

черв’яком;

– осьове зусилля, що сприймається

черв’яком;

![]() – площа контакту гвинтової поверхні

черв’яка з одним гребенем ролика.

– площа контакту гвинтової поверхні

черв’яка з одним гребенем ролика.

Осьова сила

![]() (1.6.4)

(1.6.4)

де

![]() – радіус початкового кола горлового

перерізу глобоїдного черв’яка.

– радіус початкового кола горлового

перерізу глобоїдного черв’яка.

Тангенс кута нахилу гвинтової лінії черв’яка в горловому перерізі

![]() ,

,

де – число заходів черв’яка.

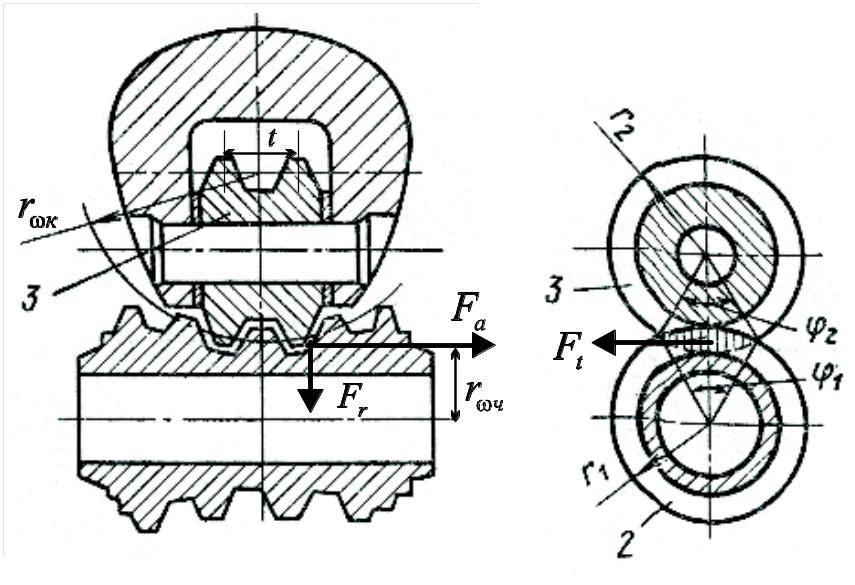

Площа контакту гвинтової поверхні черв’яка 2 з одним гребенем ролика 3 розраховується як сума площ двох сегментів (рис. 1.6.1):

![]() . (1.6.5)

. (1.6.5)

Геометричні параметри у формулі (1.6.5) показані на рис. 1.6.1.

Б олти

кришок картера розраховують на розтяг

від зусилля

,

а різь регулювальної гайки сектора від

зусилля

олти

кришок картера розраховують на розтяг

від зусилля

,

а різь регулювальної гайки сектора від

зусилля

![]() .

.

Підшипники

черв’яка розраховуються за зусиллями

![]() (тут кут

(тут кут

![]() –

кут зачеплення), а підшипники вала сошки

– за цими самими зусиллями і зусиллям

на сошці

–

кут зачеплення), а підшипники вала сошки

– за цими самими зусиллями і зусиллям

на сошці![]()

а б

Рис. 1.6.1. Схеми черв’ячно-роликового кермового механізму: а – розташування ролика щодо черв'яка; б – зіткнення одного гребеня ролика з витком черв'яка

Черв’як виготовляють однозахідним із ціанованих сталей 30Х, 35Х, 30ХН, ролик – з двома або трьома гребнями із цементованих сталей 12ХНЗА, 15ХН.

1.6.3. Розрахунок гвинторейкового кермового механізму

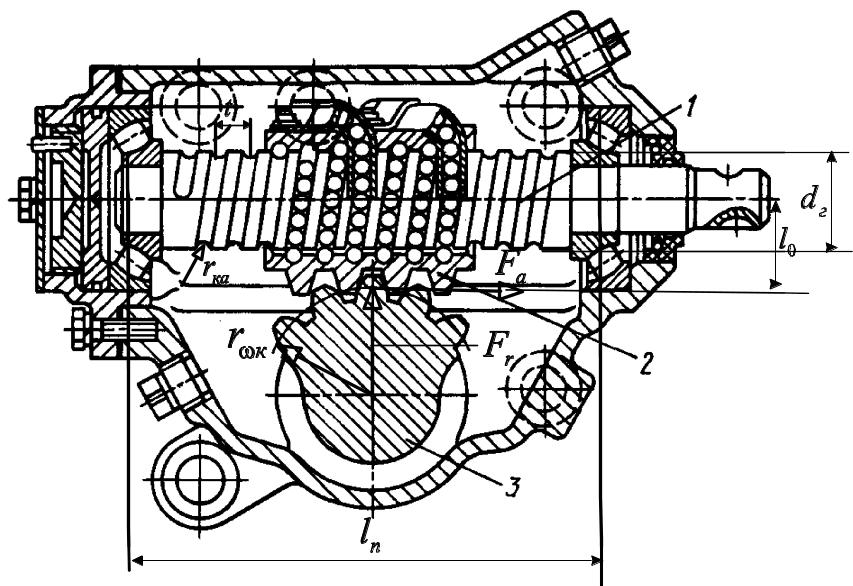

Схема гвинторейкового механізму зображена на рис. 1.6.2.

У

прямозубому зубчастому зачепленні

рейки та сектора при передачі зусилля

на сошку діють дві сили: осьова

і радіальна

![]() .

Максимальна осьова сила

розраховується

за формулами:

.

Максимальна осьова сила

розраховується

за формулами:

у разі автономного силового циліндра підсилювача, вмонтованого в кермовий привод

![]() (1.6.6)

(1.6.6)

у разі силового циліндра підсилювача, вмонтованого в кермовий механізм

![]() (1.6.7)

(1.6.7)

де

![]() – ККД гвинтової передачі;

– ККД гвинтової передачі;

![]() – діаметр гвинта; t

– крок гвинта.

– діаметр гвинта; t

– крок гвинта.

Рис. 1.6.2. Кермовий механізм гвинторейкового типу: 1 – гвинт; 2 – гайка-рейка; 3 – сектор з валом сошки

Зубчасте зачеплення розраховується на міцність при згині та контактну міцність при дії максимального навантаження. Модуль зубчастого зачеплення визначається із умови забезпечення міцності при згині

![]() (1.6.8)

(1.6.8)

де

![]() – коефіцієнт, що враховує нерівномірність

розподілу навантаження по довжині

контактної лінії;

– коефіцієнт, що враховує нерівномірність

розподілу навантаження по довжині

контактної лінії;

![]() – коефіцієнт форми зубця, який

встановлюється за числом зубців

– коефіцієнт форми зубця, який

встановлюється за числом зубців

![]()

![]() – ширина зубчастого вінця сектора;

– ширина зубчастого вінця сектора;

![]() =

= 250...400 МПа – допустимі напруження

на згин.

=

= 250...400 МПа – допустимі напруження

на згин.

Розрахунок на контактну міцність зубчастого зачеплення проводиться за формулою Герца-Беляєва

(1.6.9)

(1.6.9)

де

![]() – коефіцієнт Пуассона, для сталі

= 0,3;

– коефіцієнт Пуассона, для сталі

= 0,3;

![]() – кут зачеплення;

– кут зачеплення;

![]() – радіус кривизни зубців сектора.

– радіус кривизни зубців сектора.

У ланці гвинт - кулькова гайка гвинторейкового механізму визначають контактні напруження, які визначають міцність кульок

, (1.6.10)

, (1.6.10)

де

![]() – коефіцієнт, залежний від кривизни

контактуючих поверхонь кульки і канавки

гвинта або гайки,

=

0,6...0,8;

– коефіцієнт, залежний від кривизни

контактуючих поверхонь кульки і канавки

гвинта або гайки,

=

0,6...0,8;

![]() – діаметри відповідно кульки і канавок

гвинта та гайки;

– діаметри відповідно кульки і канавок

гвинта та гайки;

![]() – число робочих витків;

– число робочих витків;

![]() – число кульок в одному робочому витку;

– число кульок в одному робочому витку;

![]() – кут контакту кульки з канавкою,

– кут контакту кульки з канавкою,

![]() .

.

Діаметр

кульок розраховують за формулою![]() та

заокруглюють до найближчого стандартного

значення за ГОСТ 3722-60. Діаметр канавок

гвинта та гайки

та

заокруглюють до найближчого стандартного

значення за ГОСТ 3722-60. Діаметр канавок

гвинта та гайки

![]() .

.

Кількість кульок в одному робочому витку знаходять із умови повного заповнення канавки

![]() .

.

З умови забезпечення високого ККД кількість робочих витків не повинно бути більшим 2,5. Якщо, за такої кількості робочих витків не виконується умова (1.6.10), то використовуються два самостійних круги циркуляції кульок з однаковою кількістю робочих витків і кульок.

Гвинт розраховується на міцність в серединному поперечному перерізі, де діють три силових фактори:

стискуюча осьова сила

згинальний

момент ![]()

обертовий

момент

![]()

де

![]() – відстань від осі гвинта до полюса

зачеплення;

– відстань від осі гвинта до полюса

зачеплення;

![]() – відстань між опорами гвинта.

– відстань між опорами гвинта.

Умова міцності гвинта оцінюється за еквівалентним напруженням, яке виникає в розрахунковому перерізі під дією вказаних силових факторів.

, (1.6.11)

, (1.6.11)

де

![]() – площа і моменти опору відповідно

згину та крученню поперечного перерізу

гвинта по внутрішньому діаметру

– площа і моменти опору відповідно

згину та крученню поперечного перерізу

гвинта по внутрішньому діаметру![]() канавки.

канавки.

Болти торцевих кришок розраховують за величиною розтягувальної сили .

Вал сошки розраховується на кручення

![]() . (1.6.12)

. (1.6.12)

Для виготовлення гвинтів використовують сталі 18ХГТ, 25ХГТ, 20 ХНЗА (HRC 58...64), гайку виготовляють заодно із рейкою із тих самих сталей, сектор виготовляють заодно із валом сошки із сталей 18ХГТ, 20Х2Н4А (НRC 56...62).