- •Системи керування та підвіска автомобіля методичні вказівки

- •3. Підвіска (пружні елементи, напрямні пристрої, амортизатор) 50

- •3.7.1. Розрахунок напрямного пристрою балансирної підвіски 71

- •Загальні положення

- •1. Кермове керування

- •1.1. Задачі, які розв’язують під час проектування кермового керування.

- •1.2. Призначення, вимоги до конструкції та основна класифікація

- •1.3. Основні оціночні параметри

- •1.4. Кінематичний розрахунок кермового приводу

- •1.5. Навантаження, що діють на вузли кермового керування. Встановлення необхідності використання підсилювача

- •1.6. Розрахунок на міцність та стійкість деталей та вузлів

- •1.6.1. Розрахунок кермового вала

- •1.6.2. Розрахунок черв’ячно-роликового кермового механізму

- •1.6.3. Розрахунок гвинторейкового кермового механізму

- •1.6.4. Розрахунок кермового приводу

- •1.6.4.1. Розрахунок сошки та поворотних важелів

- •1.6.4.2. Розрахунок тяг

- •1.6.4.3. Розрахунок шарнірів

- •1.7. Розрахунок основних елементів гідропідсилювача

- •1.7.1. Розрахунок силового циліндра

- •1.7.2. Розрахунок гідронасоса

- •2. Гальмове керування

- •2.1. Задачі проектування гальмівного керування

- •2.2. Структура гальмівного керування сучасного автотранспортного засобу. Призначення його гальмівних систем і вимоги, що ставляться до них

- •Вимоги, що ставляться до гальмівних приводів, їхня класифікація. Обгрунтування вибору типу приводу

- •Вимоги, що ставляться до гальмівних механізмів, їхня класифікація і аналіз переваг та недоліків. Обгрунтування вибору типу гальмівних механізмів

- •2.5. Вибір принципової схеми гальмівного керування

- •2.6. Регулювання зазору у фрикційних парах гальмівних механізмів

- •2.7. Визначення необхідних значень гальмівних моментів на колесах атз

- •2.8. Вибір основних параметрів гальмівних механізмів

- •2.9. Розрахунок необхідних приводних сил, параметрів робочих процесів гальмівних механізмів та конструктивних параметрів приводних пристроїв

- •2.9.1. Гальмівні моменти, що створюються гальмівними колодками з одним та двома ступенями вільності

- •2.9.2. Гальмівний механізм без самопідсилення (рис. 2.2, а)

- •2.9.4. Гальмівний механізм з малим самопідсиленням, колодки якого мають два ступені вільності (рис. 2.2, в)

- •2.9.5. Гальмівний механізм з середнім самопідсиленням, колодки якого мають один ступінь вільності (рис. 2.2, г).

- •2.9.6. Гальмівний механізм з середнім самопідсиленням, колодки якого мають дві степені вільності (рис. 2.2, д).

- •2.9.7. Дискові гальмівні механізми (рис. 2.2, е)

- •2.10. Перевірочний розрахунок гальмівних механізмів на зношування та нагрівання

- •2.11. Розрахунок параметрів гідравлічного гальмівного приводу

- •2.12. Розрахунок деталей гальмівного механізму на міцність

- •(Пружні елементи, напрямні пристрої, амортизатор)

- •3.1. Задачі, що виконуються під час проектування підвіски

- •3.2. Призначення, вимоги до конструкції та основна класифікація

- •3.3. Розрахунок коливних параметрів та побудова характеристики підвіски

- •3.4. Розрахунок деформацій, навантаження та жорсткості пружних елементів

- •3.5. Розрахунок жорсткості та побудова нелінійної характеристики підвіски

- •3.6. Визначення основних конструктивних розмірів та розрахунок на міцність пружних елементів підвіски

- •3.6.1. Півеліптична листова ресора

- •Сортамент автомобільних ресорних штаб

- •Геометричні параметри листів ресори та складальні напруження в них

- •3.6.2. Циліндрична кручена пружина

- •3.6.3. Торсіон

- •Значення коефіцієнта ефективності і коефіцієнтів

- •3.6.4. Гумові пружні елементи

- •3.7. Розрахунок напрямних пристроїв підвіски Автономні напрямні пристрої використовуються в балансирних або незалежних підвісках.

- •3.7.1. Розрахунок напрямного пристрою балансирної підвіски

- •Зусилля, що діє на верхню штангу

- •3.7.2. Розрахунок трапецієподібного напрямного пристрою незалежної підвіски

- •3.8. Розрахунок амортизатора

- •Список літератури

- •Кафедра автомобілебудування

- •V lp.Com.Ua, ел. Пошта: vmr@vlp.Com.Ua

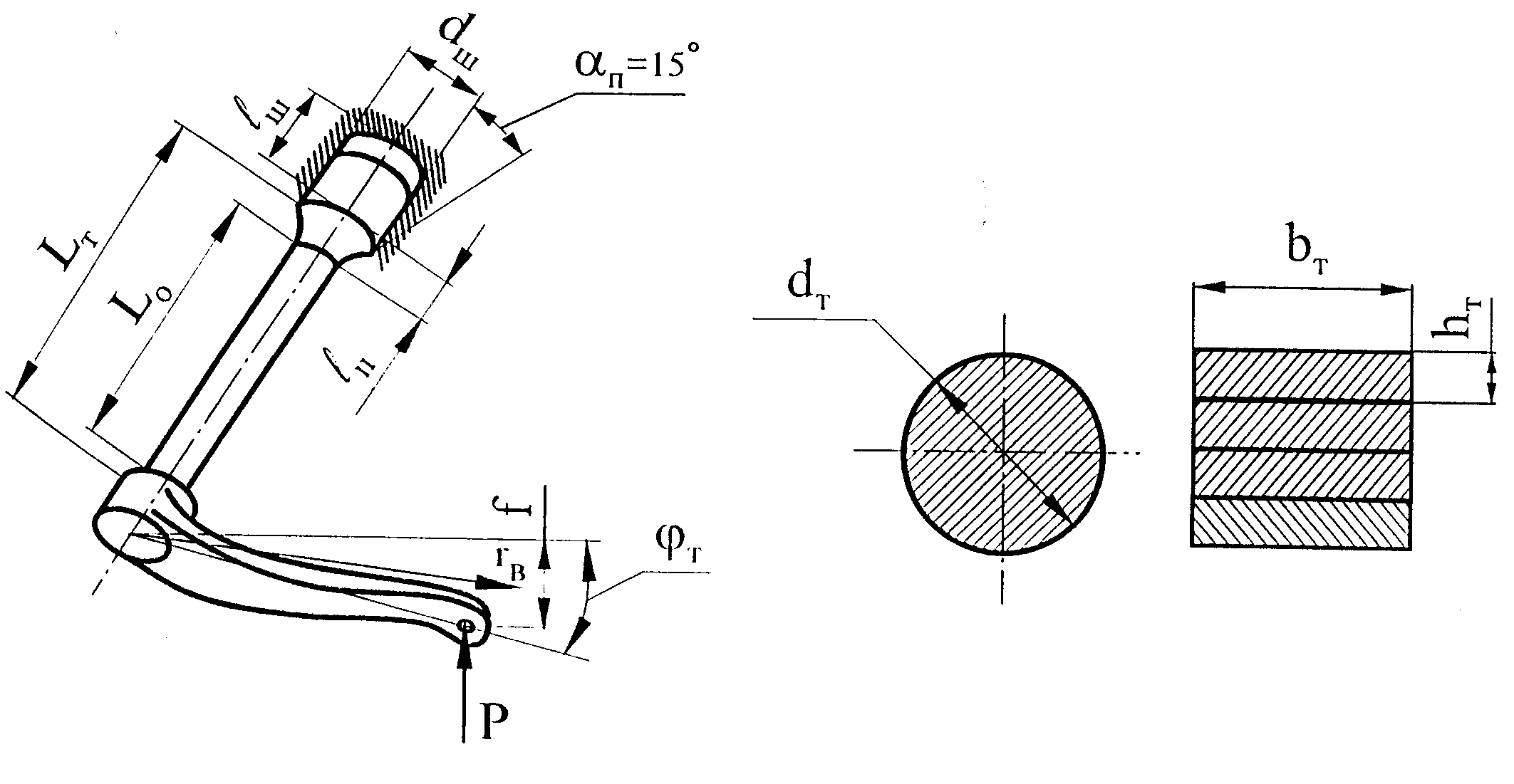

3.6.3. Торсіон

Торсіони використовують в незалежних підвісках. Розрізняють торсіони круглі, пластинчасті та трубчасті. Найбільше розповсюдження мають два перших типа торсіонів. Пластинчасті торсіони порівняно з круглими не мають концентраторів напружень, дозволяють легко вирішити конструкцію кріплення торсіона, не втрачають повністю працездатності у разі виходу із ладу одного із елементів. Недоліком пластинчастого торсіона є наявність внутрішнього тертя, що погіршує плавність ходу.

Розрахункова схема торсіона зображена на рис.3.6.3.

а б

Рис.

3.6.3. Розрахункова схема торсіона: а –

схема торсіона;

б – поперечні перерізи

торсіона відповідно круглого і

пластинчастого;

![]() – радіус важеля торсіона;

– радіус важеля торсіона;

![]() – кут нахилу важеля торсіона до

горизонталі;

– кут нахилу важеля торсіона до

горизонталі;

![]() – довжина активної (пружної) частини

торсіона;

– довжина активної (пружної) частини

торсіона;

![]() – довжина циліндричної

частини

торсіона;

– довжина циліндричної

частини

торсіона;

![]() – відповідно діаметр та довжина шліцевої

частини торсіона;

– відповідно діаметр та довжина шліцевої

частини торсіона;

![]() – довжина перехідної частини торсіона;

– довжина перехідної частини торсіона;

![]() – половина кута конуса перехідної

частини торсіона;

– половина кута конуса перехідної

частини торсіона;

![]() – діаметр круглого торсіона;

– діаметр круглого торсіона;

![]() – відповідно ширина

і висота пластини

пластинчастого торсіона

– відповідно ширина

і висота пластини

пластинчастого торсіона

Під час проектування торсійної підвіски необхідно визначити її основні параметри, а саме: розміри пружного елемента і передатне плече напрямного пристрою.

Лінійні розміри поперечних перерізів торсіонів розраховують за формулами:

Круглого торсіона

(3.6.19)

(3.6.19)

Пластинчастого торсіона

,

(3.6.20)

,

(3.6.20)

де

![]() – коефіцієнт ефективності використання

матеріалу під час кручення;

– коефіцієнт ефективності використання

матеріалу під час кручення;

![]() – кількість пластин в пластинчастому

торсіоні (визначається підбором);

– кількість пластин в пластинчастому

торсіоні (визначається підбором);

![]() – відношення ширини до довжини поперечного

перерізу торсіона (визначається

підбором).

– відношення ширини до довжини поперечного

перерізу торсіона (визначається

підбором).

Коефіцієнт ефективності використання матеріалу під час кручення пластини прямокутного перерізу залежить від відношення сторін його значення наведені в табл. 3.6.3.

Для круглого перерізу коефіцієнт ефективності = 1.

Допустимі максимальні напруження для ресорно-пружинних сталей 50 ХФА, 45 ХНМА, з яких виготовляються торсіони, дорівнюють 900...1050 МПа. Нижнє значення належить до гартованих торсіонів, оброблених дробом, верхнє значення – до полірованих гартованих торсіонів, оброблених дробом і попередньо обтиснутих.

Таблиця 3.6.3

Значення коефіцієнта ефективності і коефіцієнтів

|

1 |

1,5 |

2 |

3 |

4 |

6 |

8 |

10 |

|

0,618 |

0,545 |

0,529 |

0,542 |

0,566 |

0,598 |

0,614 |

0,626 |

|

0,141 |

0,196 |

0,229 |

0,263 |

0,281 |

0,299 |

0,307 |

0,313 |

|

0,208 |

0,231 |

0,246 |

0,267 |

0,282 |

0,299 |

0,307 |

0,313 |

Жорсткість торсійної підвіски визначається за формулою (3.3.2).

Розраховані значення поперечного перерізу торсіона заокруглюються до найближчих розмірів стандартних прокатних профілів, після чого уточнюється довжина торсіона:

,

(3.6.21)

,

(3.6.21)

де Ат – площа поперечного перерізу торсіона.

Величина передатного плеча напрямного пристрою (важеля торсіона) визначається із умови досягнення допустимих значень напружень у торсіоні при сприйманні максимального динамічного навантаження:

![]() ,

(3.6.22)

,

(3.6.22)

де Wк – полярний момент опору поперечного перерізу торсіона.

Для круглого стержня

![]()

Для пластинчастого стержня

![]()

Для

одноважільної торсійної підвіски та

двоважільної з паралелограмним напрямним

пристроєм по розрахованому значенні

передатного плеча![]() можна визначити необхідну довжину

важеля:

можна визначити необхідну довжину

важеля:

![]() .

(3.6.23)

.

(3.6.23)

Для визначення довжини важеля торсіона підвіски з трапецієподібним напрямним пристроєм необхідно використовувати складніший графоаналітичний метод.

За

рекомендаціями SAE розміри шліцьових

кінців круглого торсіона такі:

dш(1,2...1,3)dт,

![]() =

(0,48...0,52)dт

=

(0,48...0,52)dт

Довжина перехідної частини круглого торсіона

![]() (3.6.24)

(3.6.24)

Довжина циліндричної частини торсіона

(3.6.25)

(3.6.25)

Характеристика торсійної підвіски описується залежністю

![]() (3.6.26)

(3.6.26)

де

– момент інерції поперечного перерізу

торсіона,

![]() – для круглого торсіона,

– для круглого торсіона,

![]() – для пластинчастого торсіона.

– для пластинчастого торсіона.

Знак "+" береться на ході стиску, а знак "-" на ході відбою відносно статичного положення.

Як очевидно з формули (3.6.26) характеристика торсійної підвіски дещо нелінійна через зміну плеча важеля.