- •Системи керування та підвіска автомобіля методичні вказівки

- •3. Підвіска (пружні елементи, напрямні пристрої, амортизатор) 50

- •3.7.1. Розрахунок напрямного пристрою балансирної підвіски 71

- •Загальні положення

- •1. Кермове керування

- •1.1. Задачі, які розв’язують під час проектування кермового керування.

- •1.2. Призначення, вимоги до конструкції та основна класифікація

- •1.3. Основні оціночні параметри

- •1.4. Кінематичний розрахунок кермового приводу

- •1.5. Навантаження, що діють на вузли кермового керування. Встановлення необхідності використання підсилювача

- •1.6. Розрахунок на міцність та стійкість деталей та вузлів

- •1.6.1. Розрахунок кермового вала

- •1.6.2. Розрахунок черв’ячно-роликового кермового механізму

- •1.6.3. Розрахунок гвинторейкового кермового механізму

- •1.6.4. Розрахунок кермового приводу

- •1.6.4.1. Розрахунок сошки та поворотних важелів

- •1.6.4.2. Розрахунок тяг

- •1.6.4.3. Розрахунок шарнірів

- •1.7. Розрахунок основних елементів гідропідсилювача

- •1.7.1. Розрахунок силового циліндра

- •1.7.2. Розрахунок гідронасоса

- •2. Гальмове керування

- •2.1. Задачі проектування гальмівного керування

- •2.2. Структура гальмівного керування сучасного автотранспортного засобу. Призначення його гальмівних систем і вимоги, що ставляться до них

- •Вимоги, що ставляться до гальмівних приводів, їхня класифікація. Обгрунтування вибору типу приводу

- •Вимоги, що ставляться до гальмівних механізмів, їхня класифікація і аналіз переваг та недоліків. Обгрунтування вибору типу гальмівних механізмів

- •2.5. Вибір принципової схеми гальмівного керування

- •2.6. Регулювання зазору у фрикційних парах гальмівних механізмів

- •2.7. Визначення необхідних значень гальмівних моментів на колесах атз

- •2.8. Вибір основних параметрів гальмівних механізмів

- •2.9. Розрахунок необхідних приводних сил, параметрів робочих процесів гальмівних механізмів та конструктивних параметрів приводних пристроїв

- •2.9.1. Гальмівні моменти, що створюються гальмівними колодками з одним та двома ступенями вільності

- •2.9.2. Гальмівний механізм без самопідсилення (рис. 2.2, а)

- •2.9.4. Гальмівний механізм з малим самопідсиленням, колодки якого мають два ступені вільності (рис. 2.2, в)

- •2.9.5. Гальмівний механізм з середнім самопідсиленням, колодки якого мають один ступінь вільності (рис. 2.2, г).

- •2.9.6. Гальмівний механізм з середнім самопідсиленням, колодки якого мають дві степені вільності (рис. 2.2, д).

- •2.9.7. Дискові гальмівні механізми (рис. 2.2, е)

- •2.10. Перевірочний розрахунок гальмівних механізмів на зношування та нагрівання

- •2.11. Розрахунок параметрів гідравлічного гальмівного приводу

- •2.12. Розрахунок деталей гальмівного механізму на міцність

- •(Пружні елементи, напрямні пристрої, амортизатор)

- •3.1. Задачі, що виконуються під час проектування підвіски

- •3.2. Призначення, вимоги до конструкції та основна класифікація

- •3.3. Розрахунок коливних параметрів та побудова характеристики підвіски

- •3.4. Розрахунок деформацій, навантаження та жорсткості пружних елементів

- •3.5. Розрахунок жорсткості та побудова нелінійної характеристики підвіски

- •3.6. Визначення основних конструктивних розмірів та розрахунок на міцність пружних елементів підвіски

- •3.6.1. Півеліптична листова ресора

- •Сортамент автомобільних ресорних штаб

- •Геометричні параметри листів ресори та складальні напруження в них

- •3.6.2. Циліндрична кручена пружина

- •3.6.3. Торсіон

- •Значення коефіцієнта ефективності і коефіцієнтів

- •3.6.4. Гумові пружні елементи

- •3.7. Розрахунок напрямних пристроїв підвіски Автономні напрямні пристрої використовуються в балансирних або незалежних підвісках.

- •3.7.1. Розрахунок напрямного пристрою балансирної підвіски

- •Зусилля, що діє на верхню штангу

- •3.7.2. Розрахунок трапецієподібного напрямного пристрою незалежної підвіски

- •3.8. Розрахунок амортизатора

- •Список літератури

- •Кафедра автомобілебудування

- •V lp.Com.Ua, ел. Пошта: vmr@vlp.Com.Ua

2.5. Вибір принципової схеми гальмівного керування

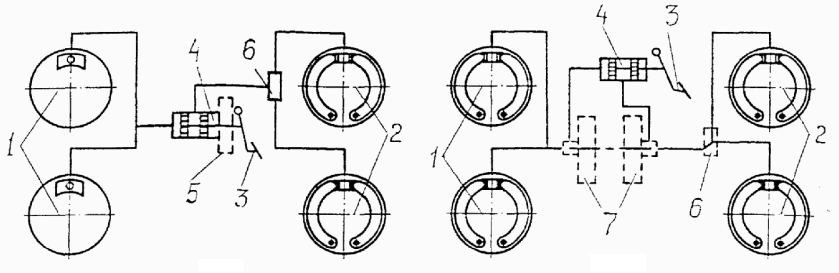

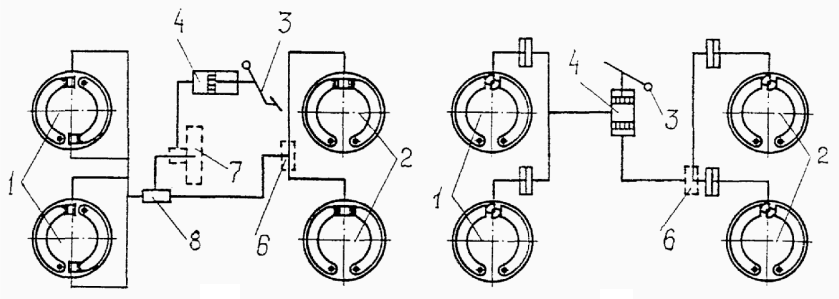

На рис. 2.4 зображені найбільш розповсюджені схеми робочих гальмівних систем сучасних АТЗ. В них враховані вимоги щодо розділення приводу. На легкових автомобілях застосовуються схеми, показані на рис. 2.4, а, б, а на вантажних автомобілях і автобусах – на рис. 2.4, в, г. Тип приводу і тип гальмівних механізмів вибирають відповідно до наведених рекомендацій. Елементи гальмівних приводів, які зображені на схемах пунктиром, можуть не входити до складу гальмівних систем.

а б

в г

Рис. 2.4. Принципові схеми робочих гальмівних систем одиничних АТЗ: 1 – передні гальмівні механізми; 2 – задні гальмівні механізми; 3 – гальмівна педаль; 4 – головний гальмівний циліндр; 5 – вакуумний підсилювач; 6 – регулятор гальмівних сил; 7 – гідровакуумний підсилювач; 8 – розділювач

Функцію запасної гальмівної системи в цих схемах виконує кожний з незалежних контурів робочої гальмівної системи.

Стоянкові гальмівні системи легкових автомобілів виконують на базі задніх гальмівних механізмів, які мають автономний механічний привод з ручним органом керування. У вантажних автомобілях стоянкову гальмівну систему виконують на базі трансмісійного гальма. На вантажних автомобілях і автобусах з пневматичним приводом застосовують гальмівні камери з пружинним енергоакумулятором, які є силовими пристроями для запасних і стоянкових гальмівних систем. В цих камерах, крім діафрагми приводу робочої гальмівної системи, є ще силова пружина, яка стискається поршнем за відсутності гальмування.

Під час гальмування запасною чи стоянковою гальмівними системами стиснуте повітря випускається з-під поршня, пружина звільняється і приводить в дію гальмівний механізм.

2.6. Регулювання зазору у фрикційних парах гальмівних механізмів

Зі збільшенням зазору у фрикційній парі зростає хід поршнів або діафрагм силових пристроїв, а значить, час спрацьовування гальмівного механізму і витрата робочого тіла (рідини або стиснутого повітря). Для підтримки оптимальних зазорів між парами тертя у розгальмівнаному стані використовують пристрої для ручного або автоматичного регулювання зазору.

У дискових гальмівних механізмах з фіксованою скобою поршні в циліндрах ущільнюються гумовими кільцями, які, завдяки своїй пружності, повертають поршні у початкове положення.

У барабанних гальмівних механізмах з силовими пристроями у вигляді гідравлічних циліндрів зазор регулюють вручну поворотом шайб зі спіральним або ексцентриковим профілем, які встановлені на супорті гальмівного механізму, а також поворотом ексцентрикових опор колодок. Автоматичне регулювання зазору в гальмівних механізмах цього типу здійснюється шляхом обмеження зворотного ходу колодки за допомогою пружного стального кільця, встановленого в канавці поршня з осьовим зазором, а в корпусі циліндра з радіальним натягом. Інший метод автоматичного регулювання зазору використовується в задніх гальмівних механізмах автомобіля ВАЗ-2103. Тут ребро колодки затискається пружиною між двома фрикційними шайбами, насадженими на втулку. У разі зношування накладки відбувається переміщення колодки відносно фрикційних шайб і відновлюється номінальний зазор [2].

Зазор в гальмівних механізмах з кулачковим приводом колодок регулюється вручну черв'ячною парою, яка розташована у приводному важелі, а також поворотом ексцентрикових опор колодок. Існують також конструкції приводних важелів з черв'ячною парою, що забезпечують автоматичне регулювання зазору між накладками і барабаном [1].

У барабанних гальмівних механізмах з клиновим розтиском кут клину невеликий і для обмеження його ходу необхідно застосовувати автоматичний регулятор зазору в фрикційній парі. Основними елементами такого регулятора є регулювальний гвинт і втулка, взаємне переміщення котрих відбувається за допомогою собачки [1].

Детальний опис конструкцій регуляторів зазору в гальмівних механізмах, їхня класифікація і аналіз робочих процесів викладені в роботі [13].