- •Системи керування та підвіска автомобіля методичні вказівки

- •3. Підвіска (пружні елементи, напрямні пристрої, амортизатор) 50

- •3.7.1. Розрахунок напрямного пристрою балансирної підвіски 71

- •Загальні положення

- •1. Кермове керування

- •1.1. Задачі, які розв’язують під час проектування кермового керування.

- •1.2. Призначення, вимоги до конструкції та основна класифікація

- •1.3. Основні оціночні параметри

- •1.4. Кінематичний розрахунок кермового приводу

- •1.5. Навантаження, що діють на вузли кермового керування. Встановлення необхідності використання підсилювача

- •1.6. Розрахунок на міцність та стійкість деталей та вузлів

- •1.6.1. Розрахунок кермового вала

- •1.6.2. Розрахунок черв’ячно-роликового кермового механізму

- •1.6.3. Розрахунок гвинторейкового кермового механізму

- •1.6.4. Розрахунок кермового приводу

- •1.6.4.1. Розрахунок сошки та поворотних важелів

- •1.6.4.2. Розрахунок тяг

- •1.6.4.3. Розрахунок шарнірів

- •1.7. Розрахунок основних елементів гідропідсилювача

- •1.7.1. Розрахунок силового циліндра

- •1.7.2. Розрахунок гідронасоса

- •2. Гальмове керування

- •2.1. Задачі проектування гальмівного керування

- •2.2. Структура гальмівного керування сучасного автотранспортного засобу. Призначення його гальмівних систем і вимоги, що ставляться до них

- •Вимоги, що ставляться до гальмівних приводів, їхня класифікація. Обгрунтування вибору типу приводу

- •Вимоги, що ставляться до гальмівних механізмів, їхня класифікація і аналіз переваг та недоліків. Обгрунтування вибору типу гальмівних механізмів

- •2.5. Вибір принципової схеми гальмівного керування

- •2.6. Регулювання зазору у фрикційних парах гальмівних механізмів

- •2.7. Визначення необхідних значень гальмівних моментів на колесах атз

- •2.8. Вибір основних параметрів гальмівних механізмів

- •2.9. Розрахунок необхідних приводних сил, параметрів робочих процесів гальмівних механізмів та конструктивних параметрів приводних пристроїв

- •2.9.1. Гальмівні моменти, що створюються гальмівними колодками з одним та двома ступенями вільності

- •2.9.2. Гальмівний механізм без самопідсилення (рис. 2.2, а)

- •2.9.4. Гальмівний механізм з малим самопідсиленням, колодки якого мають два ступені вільності (рис. 2.2, в)

- •2.9.5. Гальмівний механізм з середнім самопідсиленням, колодки якого мають один ступінь вільності (рис. 2.2, г).

- •2.9.6. Гальмівний механізм з середнім самопідсиленням, колодки якого мають дві степені вільності (рис. 2.2, д).

- •2.9.7. Дискові гальмівні механізми (рис. 2.2, е)

- •2.10. Перевірочний розрахунок гальмівних механізмів на зношування та нагрівання

- •2.11. Розрахунок параметрів гідравлічного гальмівного приводу

- •2.12. Розрахунок деталей гальмівного механізму на міцність

- •(Пружні елементи, напрямні пристрої, амортизатор)

- •3.1. Задачі, що виконуються під час проектування підвіски

- •3.2. Призначення, вимоги до конструкції та основна класифікація

- •3.3. Розрахунок коливних параметрів та побудова характеристики підвіски

- •3.4. Розрахунок деформацій, навантаження та жорсткості пружних елементів

- •3.5. Розрахунок жорсткості та побудова нелінійної характеристики підвіски

- •3.6. Визначення основних конструктивних розмірів та розрахунок на міцність пружних елементів підвіски

- •3.6.1. Півеліптична листова ресора

- •Сортамент автомобільних ресорних штаб

- •Геометричні параметри листів ресори та складальні напруження в них

- •3.6.2. Циліндрична кручена пружина

- •3.6.3. Торсіон

- •Значення коефіцієнта ефективності і коефіцієнтів

- •3.6.4. Гумові пружні елементи

- •3.7. Розрахунок напрямних пристроїв підвіски Автономні напрямні пристрої використовуються в балансирних або незалежних підвісках.

- •3.7.1. Розрахунок напрямного пристрою балансирної підвіски

- •Зусилля, що діє на верхню штангу

- •3.7.2. Розрахунок трапецієподібного напрямного пристрою незалежної підвіски

- •3.8. Розрахунок амортизатора

- •Список літератури

- •Кафедра автомобілебудування

- •V lp.Com.Ua, ел. Пошта: vmr@vlp.Com.Ua

Вимоги, що ставляться до гальмівних механізмів, їхня класифікація і аналіз переваг та недоліків. Обгрунтування вибору типу гальмівних механізмів

До гальмівних механізмів АТЗ ставлять такі вимоги:

1) висока ефективність, тобто здатність до створення гальмівного моменту, достатнього для гальмування АТЗ з нормативною ефективністю;

2) стабільність гальмівного моменту в умовах дії комплексу експлуатаційних факторів;

3) висока надійність і довговічність пар тертя;

4) мінімальна різниця між питомими енергонавантаженостями пар тертя;

5) висока теплорозсіювальна здатність;

6) наявність автоматичного пристрою для підтримки постійного зазору між поверхнями тертя;

7) високий і стабільний механічний ККД;

8) плавність дії і безшумність роботи;

9) мала трудомісткість технічного обслуговування і ремонту;

10) хороший захист від вологи та бруду.

У робочій, запасній і стоянковій гальмівних системах сучасних АТЗ широкого розповсюдження набули колодочні барабанні і дискові гальмівні механізми фрикційного типу. Допоміжні гальмівні системи виконують, як правило, на базі сповільнювачів нефрикційного типу (гідравлічний, електричний, моторний).

Переваги барабанних гальмівних механізмів порівняно з дисковими: високий коефіцієнт ефективності, що зумовлює менше значення необхідних приводних зусиль; менший тиск у контакті фрикційних пар; нижчий температурний режим; помірні вимоги до фізичних властивостей матеріалу фрикційних накладок; пристосованість до використання як стоянкове гальмо; простота і технологічність конструкції; задовільний захист від пилу та вологи.

Своєю чергою, дискові гальмівні механізми мають низку переваг перед барабанними: плоский контакт під час гальмування і як наслідок – незначний вплив силових і температурних деформацій на контактування пар тертя; стабільність характеристик; можливість застосування фрикційних накладок з високим коефіцієнтом тертя завдяки низькій чутливості до його зміни; сприятливі умови для відводу генерованої теплоти та для автоматичного регулювання зазору у фрикційній парі; малі інерційність і гістерезис; мала металоємність; низька трудомісткість технічного обслуговування; плавність і безшумність роботи. Дискові гальмівні механізми широко застосовують на передніх колесах легкових автомобілів.

Барабанні

гальмівні механізми можна класифікувати

за рівнем самопідсилення. Кількісною

мірою степеня самопідсилення слугує

коефіцієнт самопідсилення

![]() гальмівного механізму, що визначається

відношенням дійсного гальмівного

моменту до моменту, який створював би

гальмівний механізм за відсутності

явищ самопритискання та самовідтискання.

Явище самопритискання виникає тоді,

коли сила тертя

гальмівного механізму, що визначається

відношенням дійсного гальмівного

моменту до моменту, який створював би

гальмівний механізм за відсутності

явищ самопритискання та самовідтискання.

Явище самопритискання виникає тоді,

коли сила тертя

![]() (рис. 2.2, а) між накладкою і барабаном

збігається з напрямком обертання

барабана, що створює ефект, еквівалентний

збільшенню приводної сили

(рис. 2.2, а) між накладкою і барабаном

збігається з напрямком обертання

барабана, що створює ефект, еквівалентний

збільшенню приводної сили![]() .

Явище самовідтискання, навпаки, виникає

тоді, коли сила тертя (рис. 2.2, а) між

накладкою і барабаном напрямлена в

сторону, протилежну до напрямку обертання

барабана, що створює ефект, еквівалентний

зменшенню приводної сили

.

Явище самовідтискання, навпаки, виникає

тоді, коли сила тертя (рис. 2.2, а) між

накладкою і барабаном напрямлена в

сторону, протилежну до напрямку обертання

барабана, що створює ефект, еквівалентний

зменшенню приводної сили![]() .

.

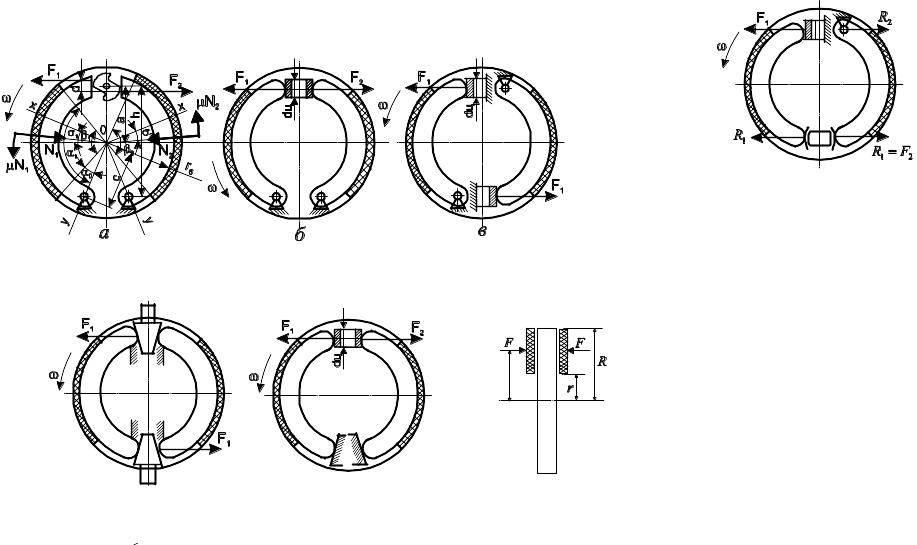

Найбільшого розповсюдження в автомобілебудуванні набули гальмівні механізми без самопідсилення (рис. 2.2, а), з малим самопідсиленням (рис. 2.2, б, в), з середнім самопідсиленням в одному напрямку (рис. 2.2, г) і з середнім самопідсиленням в одному напрямку (рис. 2.2, г) і з середнім самопідсиленням в обох напрямках (рис. 2.2, д). У вказаних гальмівних механізмах використовуються такі приводні пристрої: кулачковий пристрій (рис. 2.2, а); гідравлічний циліндр (рис. 2.2, б, в, г); клиновий пристрій (рис. 2.2, д). Поряд з цим у вказаних механізмах використовуються гальмівні колодки як з одним ступенем вільності (рис. 2.2, а, б, г), так і з двома ступенями вільності (рис. 2.2, в, д). Колодки з одним ступенем вільності мають шарнірну опору, а колодки з двома ступенями вільності (плаваючі колодки), впираючись в опорну площадку, мають можливість як повертатись відносно точки опори, так і ковзати вздовж площадки, що забезпечує їх самовстановлення і, як наслідок, рівномірне зношування накладки.

а б в

г д е

Рис. 2.2. Схеми барабанних (а, б, в, г, д) і дискового (е) гальмівних механізмів: а – без самопідсилення; б – з малим самопідсиленням і колодками з одним ступенем вільності; в – з малим самопідсиленням і колодками з двома ступенями вільності; г – з середнім самопідсиленням в одному напрямку; д – з середнім самопідсиленням в обох напрямках і з клиновим розтиском

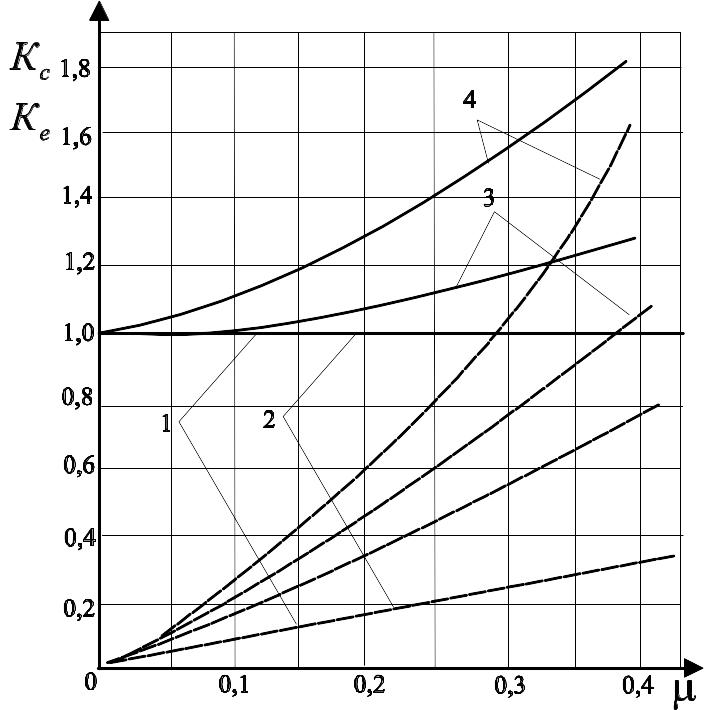

Чим

вищий коефіцієнт самопідсилення, тим

більший і коефіцієнт ефективності

гальмівного механізму (рис. 2.3). Під

коефіцієнтом ефективності

![]() розуміють відношення

розуміють відношення

![]() ,

,

де Т

– гальмівний момент, що створюється

гальмівним механізмом;

![]() – приводні сили, що діють відповідно

на самопритискну і самовідтискну

колодки;

– приводні сили, що діють відповідно

на самопритискну і самовідтискну

колодки;

![]() – радіус гальмівного барабана (для

дискового гальмівного механізму замість

радіуса

підставляється ефективний радіус

– радіус гальмівного барабана (для

дискового гальмівного механізму замість

радіуса

підставляється ефективний радіус

![]() тертя диска).

тертя диска).

Чим вищі

коефіцієнти

![]() гальмівного механізму, тим він

ефективніший, але до того ж і чутливіший

до невеликих коливань коефіцієнта

тертя

,

а значить, і менш стабільний.

гальмівного механізму, тим він

ефективніший, але до того ж і чутливіший

до невеликих коливань коефіцієнта

тертя

,

а значить, і менш стабільний.

У

гальмівному механізмі без

самопідсилення

(див. рис. 2.2, а) переміщення колодок, які

забезпечуються кулачковим приводним

пристроєм, рівні, а співвідношення

приводних сил (![]() ),

яке встановлюється автоматично,

відповідає рівності гальмівних моментів,

що створюються самопритискною та

самовідтискною колодками. До переваг

цього гальмівного механізму належить

його порівняно висока стабільність,

яка є результатом низького значення

коефіцієнта самопідсилення, і його

врівноваженість

),

яке встановлюється автоматично,

відповідає рівності гальмівних моментів,

що створюються самопритискною та

самовідтискною колодками. До переваг

цього гальмівного механізму належить

його порівняно висока стабільність,

яка є результатом низького значення

коефіцієнта самопідсилення, і його

врівноваженість![]()

З ношування

обох накладок в даному гальмівному

механізмі однакове, крім того він є

реверсивним, тобто має місце практична

рівність гальмівних моментів при

обертанні барабана в обох напрямках.

Недоліком такого гальмівного механізму

є необхідність у створенні значної

приводної сили і порівняно низький

к.к.д кулачкового приводного пристрою,

який становить 0,6...0,8. Гальмівні механізми

без самопідсилення застосовуються на

вантажних автомобілях і автобусах з

пневматичним приводом гальм.

ношування

обох накладок в даному гальмівному

механізмі однакове, крім того він є

реверсивним, тобто має місце практична

рівність гальмівних моментів при

обертанні барабана в обох напрямках.

Недоліком такого гальмівного механізму

є необхідність у створенні значної

приводної сили і порівняно низький

к.к.д кулачкового приводного пристрою,

який становить 0,6...0,8. Гальмівні механізми

без самопідсилення застосовуються на

вантажних автомобілях і автобусах з

пневматичним приводом гальм.

Рис. 2.3. Залежність коефіцієнта ефективності (пунктирні лінії) і коефіцієнта самопідсилення (суцільні лінії) від коефіцієнта тертя гальмівних механізмів: 1 – дискового; 2 – барабанного без самопідсилення; 3 – барабанного з малим самопідсиленням; 4 – барабанного з середнім самопідсиленням

У гальмівному механізмі з малим самопідсиленням (див. рис. 2.2, б, в) приводні сили рівні і, незалежно від напрямку обертання барабана, одна колодка є самопритискною і створює гальмівний момент більший, ніж друга самовідтискна. За рівних приводних сил коефіцієнт ефективності такого механізму, а значить і гальмівний момент, що створюється ним, буде більшим, ніж у разі гальмівного механізму без самопідсилення. Цьому також сприяє вищий ККД приводного пристрою, який становить 0,95...0,98.

Ефективність гальмівного механізму під час обертання в обох напрямках однакова. До недоліків цього гальмівного механізму належить менша стабільність, неврівноваженість і неоднакове зношування фрикційних накладок. Для вирівнювання довговічності гальмівних накладок їх виготовляють з різною довжиною.

Гальмівні механізми з малим самопідсиленням застосовуються на вантажних автомобілях середньої вантажності, на автобусах середньої пасажиромісткості і на задніх колесах легкових автомобілів.

У гальмівному механізмі з середнім самопідсиленням в одному напрямку (див. рис. 2.2, г) залежно від напрямку обертання барабана обидві колодки є самопритискними або самовідтискними. Колодки розтискаються двома рознесеними гідравлічними приводними пристроями, які створюють рівні приводні сили. Це зумовлює рівність гальмівних моментів, що створюються колодками, а також однакове зношування їх накладок. Характерним для цього гальмівного механізму є підвищена ефективність при русі автомобіля вперед, але при русі заднім ходом його ефективність значно знижується. Стабільність такого гальмівного механізму нижча порівняно з механізмом з малим самопідсиленням, оскільки з підвищенням ефективності зростає і чутливість гальмівного механізму до зміни коефіцієнта тертя фрикційної пари. Крім того, при рознесених приводних пристроях ускладнюються конструктивні рішення щодо приводу стоянкової гальмівної системи. Розглянутий гальмівний механізм застосовується на передніх колесах легкових автомобілів. Застосування такого механізму на задніх колесах невиправдано, оскільки у разі його використання як стоянкове гальмо ефективність гальмування на ухилі і підйомі була б неоднаковою.

У гальмівному механізмі з середнім самопідсиленням в обох напрямках (див. рис. 2.2, д) незалежно від напрямку обертання барабана обидві колодки будуть самопритискними. Це забезпечується застосуванням двох клинових розтискних пристроїв, кожен з яких складається з клина з роликами і двох плунжерів. Залежно від напрямку обертання барабана один з плунжерів передає приводне зусилля від клина на колодку, а другий, впираючись в нерухомий виступ, слугує опорою для іншої колодки. Застосування двох приводних пристроїв, а значить, і двох гальмівних камер, забезпечує рівномірне зношування обох накладок і дає змогу збільшити сумарне приводне зусилля, оскільки застосування однієї гальмівної камери з рівновеликою ефективною площею неможливо з погляду компонування.

Вказані переваги, поряд з високим ККД клинового пристрою, сприяють розширенню застосування цих гальмівних механізмів на вантажних автомобілях і автобусах з пневматичним приводом гальм.