- •1.Анализ объекта контроля

- •1.1. Характеристика объекта контроля

- •1.1 Характеристика объекта контроля

- •1.2 Характеристика контролируемого вредного фактора.

- •1.3. Нормирование и законодательная база

- •2. Выбор метода и средства контроля

- •2.1. Выбор метода измерения

- •2.2 Выбор средства измерения

- •3. Анализ средства измерения

- •3.1. Описание прибора

- •3.2.Характеристика первичного преобразователя.

- •3.3 Анализ статических и динамических характеристик средства контроля.

3.2.Характеристика первичного преобразователя.

Датчики давления бывают трех типов, позволяющих измерять абсолютное, дифференциальное и манометрическое давление. Абсолютное давление, например, барометрическое, измеряется относительно давления в эталонной вакуумной камере, которая может быть как встроенной (рис. 1А), так и внешней. Дифференциальное давление, например, перепад давления в дифференциальных расходомерах, измеряется при одновременной подаче давления с двух сторон диафрагмы. Манометрическое давление измеряется относительно некоторого эталонного значения. Примером может служить, измерение кровяного давления, которое проводится относительно атмосферного давления. Манометрическое давление по своей сути является разновидностью дифференциального давления.

Емкостные датчики давления также реализуются на основе кремниевых диафрагм. В таких датчиках перемещение диафрагмы относительно опорной пластины меняет емкость между ними. Емкостные датчики работают наиболее эффективно при невысоких давлениях. Монолитные емкостные датчики давления, изготовленные из кремниевых кристаллов, обладают максимальной стабильностью рабочих характеристик. Перемещение диафрагмы может обеспечить 25% изменение емкости в широком диапазоне значений, что делает возможным проведение прямой оцифровки результатов измерений. В то время как для диафрагм, используемых в пьезорезитивных датчиках, необходимо обеспечивать максимальное механическое напряжение на краях, для диафрагм в емкостных датчиках существенным является перемещение их центральной части. Диафрагмы в емкостных датчиках могут быть защищены от избыточного давления при помощи механических ограничителей с каждой стороны диафрагмы (для дифференциальных датчиков давления). В пьзорезистивных датчиках из-за небольших перемещений такой способ защиты, к сожалению, работает недостаточно эффективно, поэтому для них определяется давление разрыва, которое, как правило, в 10 раз превышает максимальное измеряемое давление, в то время как для емкостных преобразователей с механическими ограничителями эта величина в 100 раз больше. Это особенно важно при работе в области низких давлений, где возможны всплески высокого давления.

Для обеспечения хорошей линейности емкостных датчиков необходимо, чтобы диафрагмы обладали ровной поверхностью центральной части. Традиционно считается, что емкостные датчики обладают линейностью только тогда, когда перемещения диафрагм значительно меньше их толщины. Одним из способов улучшения линейности является использование гофрированных диафрагм, изготовленных методами микротехнологий. Планарные диафрагмы обычно обладают лучшей тензочувствительностью по сравнению с гофрированными тех же размеров и толщины. Однако при наличии в системе плоскостных растягивающих напряжений изгибы гофрированной мембран их значительно ослабляют, что приводит к существенному улучшению линейности и чувствительности таких датчиков (рис. 4).

давление(дюйм Н20)

Рис. 4. Отклонение центральной части планарной и гофрированной диафрагм одинаковых размеров при наличии в системе плоскостных растягивающих напряжений.

При измерении низких давлений перемещение тонкой пластины или диафрагмы может быть небольшим. Фактически, оно может быть таким маленьким, что тензодатчик, прикрепленный к диафрагме или встроенный в нее, будет выдавать очень низкий выходной сигнал, недостаточный для последующей его обработки. Один из возможных способов решения этой проблемы — использование емкостного датчика, в котором отклонение диафрагмы измеряется по ее положению относительно опорной пластины, а не по напряжению внутри материала. Другим способом решения проблемы измерения очень низких давлений является применение магнитных датчиков. Датчики переменного магнитного сопротивления (ПМС) измеряют изменение магнитного сопротивления дифференциального трансформатора, вызванного перемещением магнитной диафрагмы, возникающего вследствие воздействия на нее внешнего давления. Принцип действия таких датчиков очень напоминает принцип действия магнитных детекторов. На рис. 5А проиллюстрирована основная идея модуляции магнитного потока. Конструкция, состоящая из Е-образного сердечника и катушки формирует магнитный поток, силовые линии которого проходят через сердечник, воздушный зазор и диафрагму. Магнитная проницаемость материала сердечника по крайней мере в 1000 раз выше проницаемости воздушного зазора, поэтому его магнитное сопротивление всегда ниже сопротивления воздуха. В связи с этим величина индуктивности всей этой конструкции определяется шириной зазора. При отклонении диафрагмы величина воздушного зазора либо увеличивается, либо уменьшается в зависимости от направления перемещения, что вызывает модуляцию индуктивности.

На рис. 5 показана конструкция ПМС датчика давления, в котором между двумя половинами корпуса, состоящих из катушки и Е-образного сердечника, размещается магнитно проницаемая диафрагма. Катушки покрыты специальным составом, обеспечивающим прочность системы даже при воздействии очень высоких давлений. С двух сторон диафрагмы сформированы узкие рабочие камеры, соединенные с входными портами подачи давления. Рабочий диапазон датчика определяется толщиной диафрагмы, однако полное отклонение диафрагмы редко превышает 25...30 мкм, потому такие преобразователи, в основном, применяются для измерения низких давлений. Небольшие поперечные размеры рабочих камер физически защищают мембрану от чрезмерного отклонения в условиях избыточного давления, поэтому ПМС датчики являются достаточно надежными устройствами. При подаче переменного тока возбуждения возникает магнитный поток, захватывающий оба сердечника, воздушные зазоры и диафрагму. Таким образом, в состав датчика входят два индуктивных элемента, являющихся плечами мостовой схемы (рис. 5Б). Когда на диафрагму действует дифференциальное давление, она отклоняется в ту или другую сторону, что приводит к пропорциональному изменению магнитного сопротивления двух воздушных зазоров. Даже небольшое давление на диафрагму приводит к значительному изменению выходного сигнала, намного превышающему уровень шума.

(Б)

Рис. 5. Датчик измерения давления по переменному магнитному сопротивлению: А — основной принцип действия, Б — эквивалентная схема.

Рис. 6. Конструкция ПМС датчика для измерения низкого давления: А — схема сборки датчика. Б — устройство датчика

При измерении низких давлений или когда для повышения динамического диапазона применяются толстые мембраны, для получения заданных значений разрешения и точности величина перемещения диафрагмы может оказаться недостаточной. В дополнение к этому рабочие характеристики большинства пьезорезистивных и некоторых емкостных датчиков довольно сильно зависят от температуры, что требует использования дополнительных цепей температурной компенсации. Оптические методы измерений обладают рядом преимуществ над остальными способами детектирования давления: простотой, низкой температурной чувствительностью, высокой разрешающей способностью и высокой точностью. Особенно перспективными являются оптоэлектронные датчики, реализованные на основе явления интерференции света. Такие преобразователи используют принцип измерения малых перемещений Фабри-Перо. На рис. 6 показана упрощенная схема одного из таких датчиков.

Рис. 7. Схема оптоэлектронного датчика давления, использующего принцип интерференции света.

В состав датчика входят следующие компоненты: пассивный кристалл оптического преобразователя давления с диафрагмой, вытравленной в кремниевой подложке; светоизлучающий диод (СИД) и кристалл детектора. Детектор состоит из трех р-n фотодиодов, к двум из которых пристроены оптические фильтры Фабри-Перо, имеющие небольшую разницу по толщине. Эти фильтры представляют собой кремниевые зеркала с отражением от передней поверхности, покрытые слоем из SiO2 на поверхность которых нанесен тонкий слой А1. Оптический преобразователь похож на емкостной датчик давления, за исключением того, что в нем конденсатор заменен на интерферометр Фабри-Перо, используемый для измерения отклонения диафрагмы. Диафрагма, сформированная методом травления в подложке из монокристаллического кремния, покрыта тонким слоем металла. На нижнюю сторону стеклянной пластины также нанесено металлическое покрытие. Между стеклянной пластиной и кремниевой подложкой существует зазор шириной w, получаемый при помощи двух прокладок. Два слоя металла формируют интерферометр Фабри-Перо с переменным воздушным зазором w, в состав которого входят: подвижное зеркало, расположенное на мембране, меняющее свое положение при изменении давления, и параллельное ему стационарное полупрозрачное зеркало на стеклянной пластине. Поскольку величина w связана с внешним давлением линейной зависимостью, длина волны отраженного излучения меняется при изменении давления. Принцип действия датчика основан на измерении модуляции длины волны, получаемой от сложения падающих и отраженных излучений. Частота периодического интерференционного сигнала определяется шириной рабочей полости интерферометра w, а его период равен 1/2 w.

Детектор работает как демодулятор, электрический выходной сигнал которого пропорционален приложенному давлению. Он является оптическим компаратором, сравнивающим высоту рабочей камеры датчика давления и толщину виртуальной камеры, сформированной за счет разности высот двух фильтров Фабри-Перо. Когда размеры этих камер равны, ток фотодетектора будет максимальным. При изменении давления происходит косинусная модуляция фототока с периодом, соответствующим половине средней длины волны источника излучения. Фотодиод без фильтра используется в качестве эталонного диода, отслеживающего полную интенсивность света, поступающего на детектор. Его выходное напряжение применяется при последующей обработке сигналов для получения нормированных результатов измерений. Поскольку рассматриваемый датчик давления является нелинейным, он обычно встраивается в микропроцессорную систему, на которую, в частности, возложены функции его линеаризации. Аналогичные оптические датчики давления реализуются на основе оптоволоконных световодов. Такие датчики незаменимы при проведении измерений в труднодоступных зонах, где использование ВЧ интерферометров невозможно. При производстве подложек для микроэлектронных устройств, оптических компонентов, а также в ходе проведения химических и других технологических процессов бывает необходимо измерять очень низкие давления. Без таких измерений не обходятся и при проведении некоторых научных экспериментов, например, в космических исследованиях. Термин вакуум означает давление ниже атмосферного, но, как правило, он употребляется в случаях практического полного отсутствия давления газов. Абсолютный вакуум получить невозможно, даже в космическом пространстве нет ни одной зоны, где бы полностью отсутствовала материя.

Вакуум можно измерять и традиционными датчиками, при этом будут регистрироваться отрицательные значения давления по отношению к атмосферному, но это очень неэффективный подход. Обычные датчики давления не могут определять очень низкие концентрации газов из-за низкого отношения сигнал/шум. В отличие от традиционных датчиков давления измерители вакуума работают на совершенно других принципах, которые основываются на некоторых физических свойствах молекул газов и заключаются в определении числа молекул в заданном объеме. К таким физическим свойствам относится теплопроводность, вязкость, ионизация и другие.

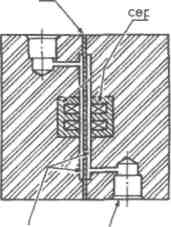

В данном случае будет рассматриваться преобразователь абсолютных давлений, и может быть использовано в разработке и изготовлении малогабаритных полупроводниковых преобразователей абсолютного давления.Емкостной преобразователь давления содержит подложку с размещенными на ней контактной площадкой и обкладками конденсатора, состоящими из электрода и изолирующего слоя, а также мембранную сборку и вакуумную камеру; изолирующий слой расположен под электродом, а мембранная сборка состоит из двух соединенных кремниевых мембран, с нанесенными на них обкладками конденсатора и стеклянными шайбами; мембраны соединены друг с другу и выровнены, а стеклянные шайбы выполнены с отверстиями и соединены с мембранами со стороны, противоположной обкладкам конденсатора; вакуумная камера образована герметичным соединением мембранной сборки с металлическим корпусом; электроды выведены наружу металлического корпуса с помощью контактных площадок, микропроводов и гермопереходников; микропровода с одной стороны приварены к контактным площадкам, а с другой стороны приварены к гермопереходникам, герметично соединенным с металлической шайбой; металлическая шайба приварена к металлическому корпусу, а объем вакуумной камеры в несколько раз превышает объем мембранной

сборки. 1 з.п. ф-лы, 1 ил.

На чертеже(приложение В) изображен преобразователь, содержащий подложку (1) с размещенными на ней контактной площадкой (4) и обкладками конденсатора, состоящими из электрода (2) и изолирующего слоя (3), а также мембранную сборку (5) и вакуумную камеру (6). Изолирующий слой расположен под электродом, а мембранная сборка состоит из двух соединенных кремниевых мембран (7) с нанесенными на них обкладками конденсатора и стеклянными шайбами (8). Мембраны соединены друг с другом и выровнены, чтобы облегчить доступ к контактным площадкам, а стеклянные шайбы соединены с мембранами со стороны, противоположной обкладкам конденсатора, и имеют отверстия (9) для обеспечения воздействия давления на мембраны. Вакуумная камера образована герметичным соединением мембранной сборки с металлическим корпусом (10) на границе соединения (15). Электроды выведены наружу металлического корпуса с помощью контактных площадок, микропроводов (11) и гермопереходников (12), когда микропровода с одной стороны приварены к контактным площадкам, а с другой стороны приварены к гермопереходникам, герметично соединенным с металлической шайбой (13) на границе соединения (17). Металлическая шайба приварена к металлическому корпусу по границе соединения (16), а объем вакуумной камеры в несколько раз превышает объем мембранной сборки (14). Принцип работы преобразователя заключается в следующем. Измеряемое давление, воздействуя на мембраны через отверстия в стеклянных шайбах, изменяет значении емкости, образованной мембранами. Наличие конструкции, при которой герметизация и вакуумное состояние обеспечены герметичным соединением мембранной сборки с металлическим корпусом и гермопереходниками, соединенными с металлической шайбой, которая приварена к металлическому корпусу, позволяет повысить надежность преобразователя, стабильность параметров и чувствительность за счет долговременного поддержания высокой степени вакуума в вакуумной камере. А объем вакуумной камеры, образованной герметичным соединением мембранной сборки с металлическим корпусом, в несколько раз превышает объем мембранной сборки, что также положительно отражается на временной стабильности герметичного соединения.

Изменение температуры в цикле нагрева при измерениях концентрации СО представлено на рис.8а сплошной линией. Пунктирной линией показан температурный цикл для режима, используемого при одновременном измерении метана и угарного газа. Длительность импульса нагрева при этом увеличена, так как измерения концентрации метана необходимо проводить именно при температуре 450°С. На рис.4б представлено семейство кривых проводимости чувствительного элемента в цикле нагрева для разных концентраций угарного газа.

Рис.8. Изменение температуры (а) и проводимости (б) чувствительного элемента сенсора в цикле нагре-ва: 1 — фон, 2 — 5 ppm CO, 3 — 10 ppm CO,4 — 20 ppm CO, 5 — 40 ppm CO, 6 — 80 ppm CO

Исходя из приведенных выше соображений, измерение концентрации CO следует проводить спустя определенное время после импульса нагрева. Лучше всего выбрать точку в конце цикла нагрева. Поэтому, для дальнейшей обработки использовались дан ные для t = 9,5 с.

Отклик сен-сора на момент измерения

представлен на рис.5. Из представленной характеристики видно, что в данном режиме работы чувствительность прибора очень высока. При изменении конценрации угарного газа от 10 до 20 ppm (ПДК для жилых

зон — 16 ppm) проводимость сенсора в точке измерения изменяется более чем на 100%, а по отношению к чистому воздуху — более чем в 40 раз.

Cвязь концентрации детектируемого газа с проводимостью сенсора на момент измерения (см. рис.6) аппроксимируется полиномом второй степени: С = 0,49 + 9,74⋅σ + 1,7⋅σ2 (C [ppm], σ[мкСм]).

Эксперимент показал, что в реальных условиях окружающей среды фоновый отклик очень нестабилен, в то же время при воздействии заданной концентрации СО значение проводимости в момент проведения замера остается достаточно стабильной величиной. Таким образом, при пересчете значения проводимости в точке измерения в концентрацию целесообразно исключить значение фоновой концентрации, измеряемой в ходе калибровки, а использовать при таком преобразовании полином

второй степени. Коэффициенты этого полинома должны определяться по точкам с заведомо известными концентрациями детек-тируемого газа, превышающими фоновую. Эти коэффициенты будут существенно меняться для различных режимов работы и разных образцов сенсоров, поэтому они должны определяться при калибровке каждого устройства и записываться в энергонезависимую память контроллера. Так как процесс калибровки разработанного газоаналитический модуля (вместе с сенсором) целиком программный, то его можно легко автоматизировать. [6]