- •Міністерство освіти і науки україни національний університет «львівська політехніка»

- •Мета та задачі курсової роботи

- •Тематика та вихідні дані до курсової роботи

- •3. Етапи виконання роботи

- •Зміст та об’єм курсової роботи

- •Методичні вказівки з основних питань виконання курсової роботи

- •1. Аналітичний розділ

- •Вимоги до покриття з урахуванням умов функціонування виробу;

- •Вибір матеріалу покриття за його функціональним призначенням

- •Вибір способу нанесення покриття та робочого середовища процесу

- •Висновки до аналітичного розділу

- •Технологічний розділ

- •2.1. Розробка загальної схеми технологічного процесу нанесення покриття;

- •Розробка конструкції та розрахунок товщини покриття

- •Вибір виду матеріалу для напилення

- •Підготовка поверхні виробу до напилення

- •Розрахунок та вибір режимів напилення

- •Вибір основного обладнання для напилення

- •Наступна обробка покрить для покращення їх властивостей

- •Механічна обробка напилених покрить

- •Визначення показників якості покриття і вибір методик їх визначення

- •Розроблення та оформлення технологічної документації

- •Дослідницький розділ

- •Висновки

- •Список літератури

- •Додатки

- •6. Оформлення пояснювальної записки та графічної частини курсової роботи

- •Загальні вимоги

- •6.2. Рубрикація

- •6.3. Примітки і посилання

- •6.4. Скорочення і одиниці

- •6.5. Математичні формули

- •6.6. Список літератури

- •6.7. Додатки

- •Список літератури

Вибір способу нанесення покриття та робочого середовища процесу

На основі аналізу літературних джерел розглядаються можливі варіанти вирішення поставленої задачі та шляхи виконання вимог до покриття згідно функціонального призначення виробу. Аналізується існуючий досвід зміцнення або відновлення аналогічних деталей або деталей подібного призначення, переваги та недоліки промислово розвинутих способів газотермічного або вакуумно-конденсаційного напилення та вибирається оптимальний, який дозволяє поєднати необхідні експлуатаційні властивості покриття з високою продуктивністю його нанесення при даних геометричних розмірах деталі. Вибір доцільно здійснювати: виходячи з вимог, що висуваються до якості покрить, враховуючи властивості матеріалу покриття з врахуванням реалізації максимальної продуктивності та інших особливостей. Більш детально це питання вивчалось в межах основного курсу на практичному занятті №3 «Вибір способу нанесення покриття»

Висновки до аналітичного розділу

Виконаний аналіз служить основою для постановки завдання курсової роботи, яке є одночасно висновками до аналітичного розділу та оформляється у вигляді окремих пунктів.

Технологічний розділ

2.1. Розробка загальної схеми технологічного процесу нанесення покриття;

На підставі вибраного у аналітичному розділі оптимального способу напилення для відновлення (зміцнення) виробу встановлюється технологічна схема та послідовність виконання операцій технологічного процесу. Орієнтовна технологічна схема процесу відновлення (зміцнення) виробів наведена на рис.2. При подальшому виконанні технологічного розділу необхідно вибрати зміст окремих операцій циклу, вказати режими їх виконання та необхідне для реалізації обладнання, що повинно бути відображено в технологічній документації.

Рис.2.

Технологічна схема нанесення покрить

Рис.2.

Технологічна схема нанесення покрить

Розробка конструкції та розрахунок товщини покриття

Процес конструювання покриття містить у собі вибір складу матеріалів, необхідних для формування покриття, визначення товщини шару (шарів) матеріалу, який створює покриття.

Досить поширеним є одношарове покриття, його використання доцільне у випадку напилення матеріалів з близькими значеннями коефіцієнтів термічного розширення. Необхідною умовою є також забезпечення міцності зчеплення покриття з основою. Як правило, такі умови витримуються при нанесенні металевих покрить на металеву основу.

Більш поширеним є покриття з перехідним шаром. Перехідний шар газотермічного покриття – частина газотермічного покриття, яка безпосередньо прилягає до основи і виконує функції зв’язку між основною частиною покриття і основою. Основна частина газотермічного покриття – це частина газотермічного покриття, яка розміщена над перехідним шаром і виконує робочу функцію покриття. Перехідний шар має товщину у межах 0,05…0,2 мм. Найчастіше, як перехідний шар, використовуються нікель-алюмінієві порошки у вигляді композиційних порошків або сплавів. При нанесенні оксидних покриттів добрі результати, як матеріал перехідного шару, показують нікель-титанові сплави.

При конструюванні теплозахисних покриттів та покриттів, стійких до спрацьовування, перспективними можуть бути багатокомпонентні покриття. Покриття такого типу можуть бути отримані при нанесенні механічних сумішей або композиційних порошків.

У випадку експлуатації покриття в умовах механічних ударних навантажень і теплозмін, а також при необхідності поєднання різних функціональних властивостей покриття (наприклад, високої зносостійкості і корозійної стійкості), використовуються багатошарові покриття . Багатошарове газотермічне покриття – це покриття, що складається із двох або більше шарів, які відрізняються за складом.

Необхідна товщина покриття в основному визначається величиною зношування та умовами експлуатації напилюваного виробу. Практика напилення та наступна експлуатація відновлених (зміцнених) виробів свідчать, що зі збільшенням товщини покрить звичайно зростає ймовірність їх відшарування внаслідок збільшення залишкових напружень, тому в усіх випадках при виборі товщини покрить слід прагнути до мінімально можливих значень.

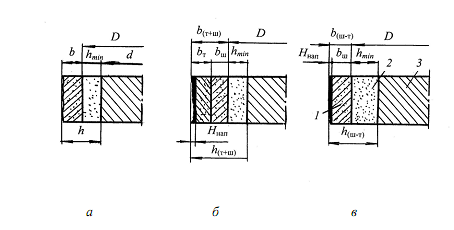

Товщина напиленого газотермічного покриття на деталях, у яких зміцнюється поверхня або відновлюються втрачені розміри, повинна передбачати припуск на наступну обробку (токарну, фрезерну, шліфувальну) ( Додаток, табл..2). Методика розрахунку товщини покриття з урахуванням припусків на обробку ілюструється рис.3.

Рис.3. Схеми до розрахунку товщини покриття з урахуванням припусків на

обробку: а – припуск на обробку (загальний випадок); б – токарна (фрезерна) і

шліфувальна обробка; в – шліфування без попередньої токарної (фрезерної) обробки; 1 – припуск на обробку; 2 – напилений шар покриття, який залишився після обробки; 3 – основний метал деталі

Товщина покриття, напиленого на зовнішні поверхні, визначається за формулою:

де D – номінальний діаметр деталі;

d – діаметр деталі після попередньої підготовки до напилення;

b – припуск на обробку після напилення.

Таблиця 2.11

Залежність припуску на обробку деталі від її діаметру

Діаметр,мм |

Величина припуска на сторону , мм |

|

Обточування |

Шліфування |

|

Від 20до40 |

0,4 |

0,10 |

Від 40 до 60 |

0,5 |

0,15 |

Від 60 до 100 |

0,6 |

0,20 |

Від 100 до 150 |

0,75 |

0,25 |

Понад 150 |

1,00 |

0,30 |

Для забезпечення нормального функціонування виробу і необхідної міцності зчеплення покриття, а також виключення деформації основи з покриттям, що перевищує допустиму, товщина покриття після кінцевої обробки не повинна бути менше деякої визначеної величини. Тому, враховуючи загальні міркування, попередні розрахунки та накопичений промисловістю досвід, для випадку відновлення деталей рекомендується емпірична мінімальна товщина покриття, яка залежить від діаметра деталі і, зазвичай знаходиться в межах від 0,6 до 1,0 мм. В спеціальних випадках, можливе застосування газотермічних покриттів меншої (30…50 мкм) або більшої товщини (до 2…6 мм).

Для токарної обробки напилених деталей покриття наноситься з припуском bт, який залежить від діаметра деталі і, крім того, обумовлений ступенем рівномірності покриття за товщиною. Припуск bт заходиться у прямій залежності від висоти нерівностей напиленого покриття. Величина припуску bт практично може знаходитися в межах 0,5…1,0 мм.

Припуск на шліфування у розмір після обточування bш залежить від якості абразивних кругів і точності верстату. Ця величина приймається в межах 0,15…0,30 мм.

Покриття, отримані методами вакуумно-конденсаційного напилення, як правило, не потребують подальшої обробки. Їх товщина визначається, як мінімально необхідна для забезпечення функціональних властивостей, і складає від кількох мікрометрів до кількох десятків мікрометрів. Раціональна товщина реального покриття є результатом компромісу між технічними і економічними показниками деталі з вакуумно-конденсаційним покриттям.