2. Методология проектирования

Методология проектирования машин (аппаратов) содержит прогнозирование конструкции машин, разработку конструкторской документации, подготовку производства и его освоение.

Прогнозирование базируется на трех направлениях, определяющих значимость новых открытий и изобретений, цель и техническую стратегию, перспективный уровень конструкции машин.

Процесс разработки конструкторской документации представляет собой постепенное уточнение проекта и приближение к разработке рабочей документации, по которой изготовляют изделие.

Техническая подготовка производства к выпуску новых конструкций машин охватывает задачи полного технологического оснащения машиностроительного предприятия документацией не только конструкторской, но и технологической.

При освоении производства новых моделей машин решают следующие основные задачи:

достижение объема выпуска в соответствии с проектной мощностью предприятия;

обеспечение требуемого стабильного качества изделий;

достижение проектной трудоемкости изготовления на всех стадиях производства.

Процесс создания машины (аппарата) — сложный творческий процесс, сочетающий мышление и обработку информации (описательной, числовой и геометрической), преобразуемый в технические образы будущего изделия—машины (аппарата).

В процессе создания изделия различают понятия проектирования и конструирования.

Под проектированием подразумевают процесс разработки (синтез) общей принципиальной схемы конструкции, т. е. принципиальную часть разработки изделия.

Спроектированное изделие должно соответствовать своему назначению и удовлетворять предъявляемым требованиям. Как правило, в процессе проектирования рассматривают несколько вариантов и выбирают тот, который обеспечивает требуемые показатели работы при наименьшей затрате средств и труда, т. е. наибольшую экономическую эффективность.

Процесс проектирования ведется на основе технических расчетов, конструктивной, технологической и эксплуатационной проработки и опыта и требует экспериментальной проверки работоспособности некоторых деталей, сборочных единиц и машины в целом.

Теоретическую базу проектирования машин и аппаратов составляет теория их производительности и технологического процесса.

Под конструированием понимают процесс инженерной разработки (синтез) конструкции изделия, т. е. техническую часть разработки машины, аппарата.

Теоретическую базу конструирования составляют технические расчеты конструкции, синтез схемных и конструктивных решений.

Технический расчет представляет собой упорядоченную последовательность выполнения вычислительных актов, направленную на проверку имеющихся конструктивных решений отдельных деталей или сборочных единиц либо на обоснование предлагаемых с учетом характеристик применяемых материалов и технологий изготовления деталей, сборочных единиц и изделий в целом.

Таким образом, в процессе создания машины, аппарата решают задачи их принципиального устройства и работы, а также задачи воплощения принципиальных решений в реальную конструкцию.

Принципиальные решения обычно выливаются в отдельные схемы, а конструктивные решения — в чертежи конструкции.

Конструирование осуществляется в определенной последовательности выполнения ряда работ по стадиям разработки технической документации (рис. 1).

Документация, получаемая при проектировании и затем при конструировании, носит единое наименование — проект.

Проектирование машин (аппаратов) не является механической суммой проектирования, конструирования и технического расчета. Оно выступает в качестве единого взаимосвязанного творческого процесса. Сложность функций машин и аппаратов требует глубокой проработки их конструкций с позиций производственного использования, эргономики, технологии производства, технической эстетики, экономики и других требований.

Большое число определенных физических эффектов в работе конструкций, учет которых необходим при анализе и синтезе конструкций, вызывает необходимость применения разнообразных методов анализа и их синтеза. Чаще всего в основе анализа и синтеза лежит задача оптимизации (по минимуму или максимуму) обобщенной целевой функции, отражающая в конструкции надежность, стоимость, габаритные размеры, массу, энергозатраты и т. п., либо задача исследования процессов методами математической физики (при расчете тепловых режимов, динамических и других характеристик), увязанных с обобщенными функциями конструкций.

Во всех этих случаях в качестве исходных могут быть использованы параметры, полученные чисто практическим путем, объединение которых выполняется с помощью различных практических .методик, физическими или статистическими способами.

Для упрощения задачи анализа и синтеза конструкций используют физические теории процессов и выбирает рациональные исходные (определяющие) конструктивные параметры, базирующиеся на методологии общей теории алгебраических систем и теории подобия и моделирования.

Главным эффектом работы технологических машин и аппаратов является эффект преобразования энергии двигателя в энергию, необходимую для выполнения полезной работы или на передачу других форм энергии в технологический процесс. Поэтому обобщенными функциями машин и аппаратов являются функции активного преобразования или передачи энергии. На основе теории подобия и моделирования можно получить выражения и критерии, связывающие активные- и пассивные энергетические, вещественные и другие параметры изделия, что позволяет получить объективные критерии оценки конструкций (например, плотность компоновки, коэффициент надежности, массу и др.).

Задачи синтеза конструкций значительно сложнее и они менее разработаны, чем задачи анализа. Поэтому задачу синтеза решают методом последовательных приближений по стадиям проектирования.

Синтез конструкций осуществляется на основе компоновочной схемы, выполненной в определенном масштабе. Построению такой схемы предшествуют определенные стадии разработки, например анализ работы принципиальной (функциональной) схемы, проектирование и анализ кинематической схемы, определение габаритных размеров элементов и др.

На основе проведенного анализа и синтеза схемных решений определяется главная линия синтеза конструкции (компоновки ее элементов).

Любой предмет производства, подлежащий изготовлению на предприятии, называется в машиностроении изделием.

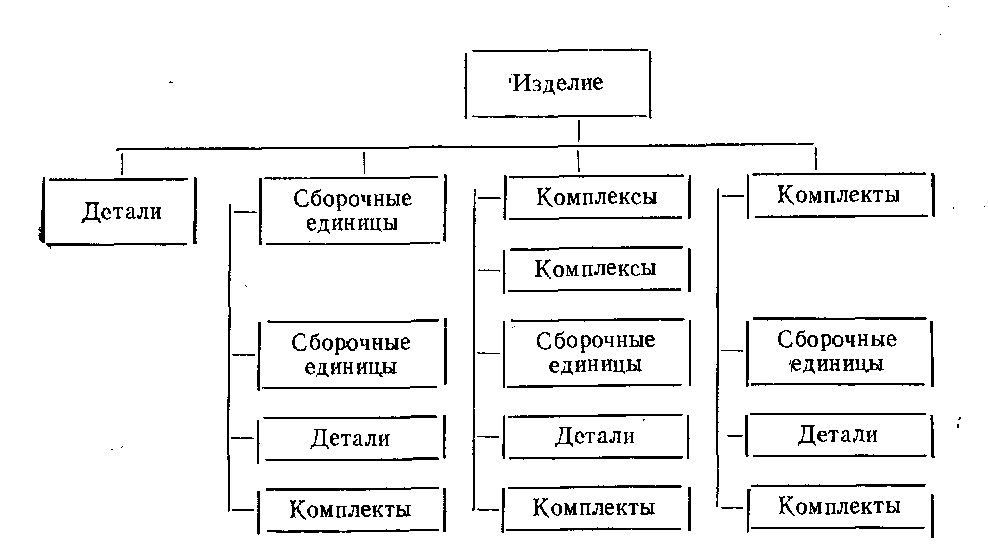

Согласно ГОСТ 2.101—68 устанавливаются следующие виды изделий: детали, сборочные единицы, комплексы и комплекты.

Деталь представляет собой изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций (вал, хромированный винт, биметаллический лист, детали с применением местной сварки и т. д.).

Характерный признак детали — отсутствие в ней разъемных и неразъемных соединений.

К сборочной единице относится изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе посредством сборочных операций (сварной корпус, маховичок из пластмассы с металлической арматурой, редуктор, холодильник и т. д.).

Характерным признаком составной части изделия с точки зрения технологии является возможность ее сборки обособленно от других элементов изделия.-

К комплексам относятся изделия, не соединенные на предприятии-изготовителе сборочными операциями, но предназначенные для выполнения взаимосвязанных эксплуатационных функций (например, линия для отделочных операций белья).

Комплектом называется два и более изделий, не соединенных на предприятии-изготовителе сборочными операциями и представляющих собой набор изделий общего эксплуатационного назначения вспомогательного характера (комплект запасных деталей, комплект частей врезного замка, наладочный прибор в комплекте с запасными деталями, комплект монтажного инструмента и т. д.).

На структурной схеме конструируемых изделий машиностроения показано основное проектируемое изделие и входящие в него элементы, а также изделия, предназначенные для выполнения взаимосвязанных эксплуатационных функций (схема 2).

Схема 2. Структурная схема конструируемых изделий

По функционально-структурному признаку машина представляет собой динамическую систему, расчленяемую на составные части: механизмы, звенья и кинематические пары.

Структурное деление изделий на составные части является важным организационно-техническим мероприятием. Оно не только повышает качество разработки конструкций изделий, но ускоряет процесс конструирования изделий, способствует применению прогрессивных методов изготовления и сборки (например, поточно-массовая сборка), а также расширению конструктивной преемственности, удобству эксплуатации.