- •Министерство образования и науки российской федерации

- •Национальный исследовательский томский политехнический университет

- •Оглавление

- •Введение

- •Основные стадии проектирования и создания новой техники

- •Основы структуры и кинематики манипуляторов и промышленных роботов Виды манипуляторов и промышленных роботов

- •Структура и геометрия манипуляторов

- •Механика промышленных роботов

- •Исполнительные механизмы и привод пр

- •Построение двигательных систем роботов

- •Захватные устройства и передаточные механизмы

- •Список литературы

Захватные устройства и передаточные механизмы

Захватные устройства (схваты) выполняются, как правило, сменными или универсальными, для удержания различных по размерам и конфигурации объектов.

Схваты можно разделить на 4 группы: механические; вакуумные; магнитные и пр. (использующие захватывание за счет прилипания, прокалывания, притяжения). Деталь может удерживаться снизу, с двух сторон механическими пальцами или др. методами. При расчете и конструировании схватов учитывается форма детали, ее свойства, условия техпроцесса и т. д.

Массу захвата и его габариты стремятся уменьшить, чтобы уменьшить инерционные нагрузки и обеспечить работу в ограниченном пространстве.

Для обеспечения широкого диапазона размеров захватываемых деталей создаются быстропереналаживаемые конструкции схватов, например, с регулируемыми губками.

Одним из требования является возможность самоустановки захватываемого объекта с компенсацей неточности положения объекта. Для этого вводят в конструкцию податливый элемент. Механические захватные устройства могут быть с односторонним, двухсторонним и объемным захватом при непосредственном контактировании или с дополнительным фиксирующим устройством (гибкие ленты, эластичные камеры и др.). По конструктивному признаку схваты могут быть: шарнирные, кулачковые (клиновые), зубчатые,

винтовые, цепные, комбинированные.

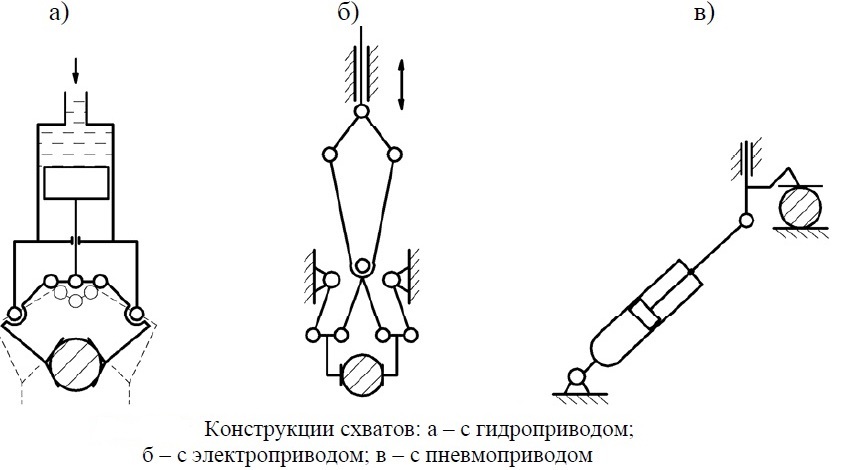

Для схватов чаще всего используется пневмо- и гидропривод, реже электромеханизм. Преимущество пневмопривода – простота, удобство регулировки усилия зажима, отсутствие течи, а недостатки – большие габариты и малое усилие зажима. Эти недостатки устраняются в гидроприводе.

(Рис.11)

В примерах схватов (рис. 11), захват «а» обеспечивает быстроту срабатывания, надежность, компактность, возможность самоустановки детали. Применяется в манипуляторах токарного обрабатывающего центра.

Схват по схеме «б» реализует плоскопараллельный тип движения и используется для захвата деталей с параллельными гранями при меняющейся номенклатуре (плиты, короба и т. д.). Привод – пневмо- или гидроцилиндр. Схема схвата с параллельными губками нерациональна при работе с крупногабаритными объектами, так как конструкция получается громоздкой. В этом случае применятся схват, у которого пальцы (губки) перемещаются в направляющей и каждый палец может иметь независимый привод «в». Схема «а» с «ломающимися» рычагами дает значительный выигрыш в силе зажима.

Применяются захватные устройства с эластичными камерами (пальцами) для захвата изделий хрупких или различающихся размерами. Их действие основано на деформации эластичной камеры под действием давления воздуха или жидкости. Поверхности «пальцев», обращенные к удерживаемой детали, менее эластичны, чем их противоположные стороны, в результате пальцы деформируясь, облегают деталь и удерживают ее.

С целью сокращения времени на загрузочных операциях разработаны конструкции двухзахватных устройств последовательного действия. При этом робот, взяв заранее с транспортера или тары заготовку,

останавливается в непосредственной близости от рабочей зоны станка. Предыдущая деталь после обработки снимается свободным схватом, а заготовка вторым схватом устанавливается на станок. После этого станок начинает работу, а робот укладывает обработанную деталь и захватывает

следующую заготовку. Таким образом, осуществляется перекрытие машинного времени станка и времени, необходимого на загрузку- выгрузку, что позволяет снизить время обслуживания в 2-3 раза по сравнению с работой однозахватного устройства.

В роботах второго поколения, обладающих широкой универсальностью и автоматической коррекцией программ с учетом меняющихся условий найдут применение схваты, у которых каждый палец и составляющие его звенья снабжены управляемыми приводами. Число степеней свободы такого схвата может превышать число степеней свободы самого робота, а система управления очень сложна, учитывая что «пальцы» обычно снабжаются тактильными датчиками.

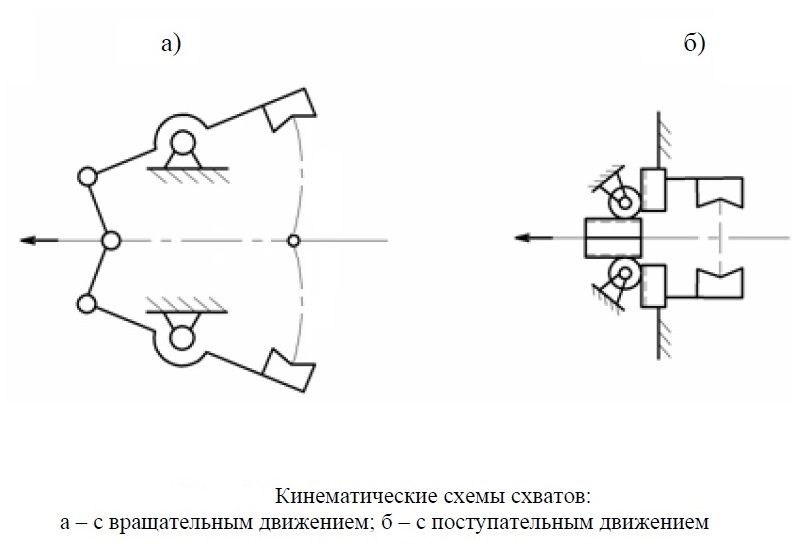

Среди кинематических схем схватов наиболее распространенными являются схемы с двумя жесткими пальцами, совершающими вращательное или поступательное движения (рис. 12, а, б).

(Рис.12)

Схема на рис. 6.12, а - более проста и надежна, но ориентация пальцев зависит от угла поворота выходного звена, что не позволяет использовать такую конструкцию при значительном диапазоне размеров деталей. Схема б - позволяет работать в широком диапазоне размеров, но более сложна. Существуют и другие конструкции.

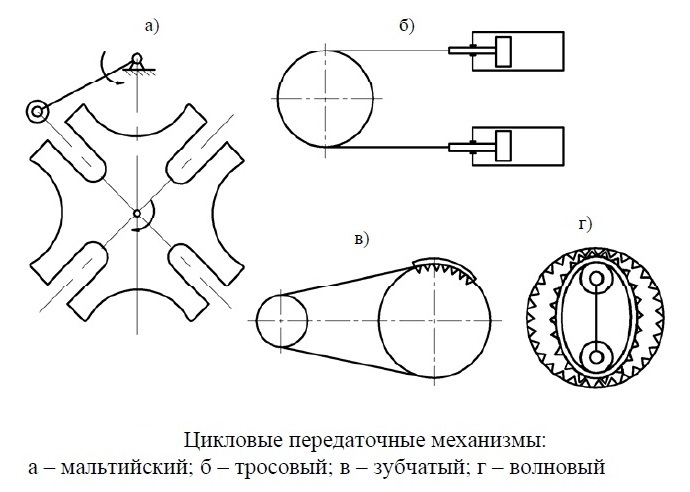

Передаточные механизмы в роботах применяются для приведения в движение звеньев основной кинематической цепи. Они обеспечивают заданную зависимость между перемещениями звеньев. Для этой цели часто применяются различные механизмы с высшими парами, которые, несмотря на высокий уровень динамических нагрузок, упрощают систему.

Механизмы с низшими парами имеют, как правило, большие габариты, чем механизмы с высшими парами. Среди цикловых передаточных

механизмов большое распространение и имеют мальтийские механизмы, обеспечивающие прерывистое движение рабочего органа в одном направлении с периодическими остановками. Например, они нашли применение в механизме поворота промышленного робот «Электроника- НЦ» (рис. 13, а).

В качестве

передаточных используются винтовые

передачи (винт- гайка), тросовые передачи,

передачи зубчатым ремнем, волновые

передачи (рис. 13, б - г). Они предназначены

для преобразования вращательного в

поступательное или вращательное движение

звеньев.

(Рис.13)

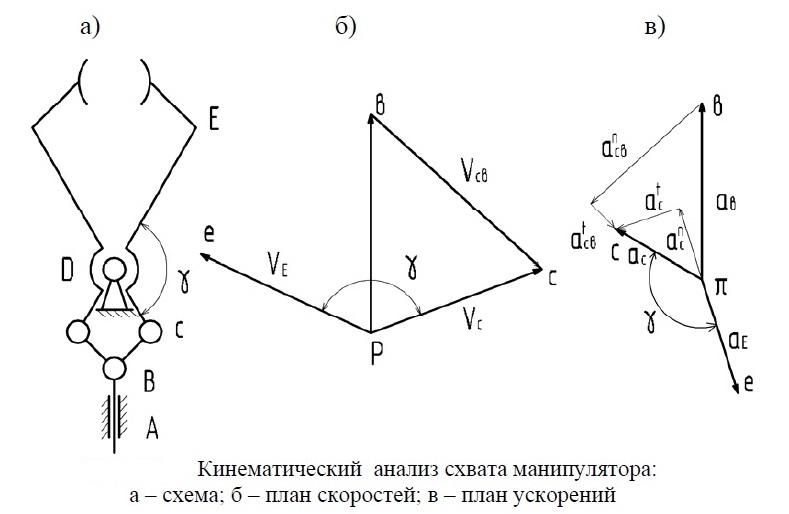

Кинематический анализ механизмов схвата манипулятора производится по известным скоростям и ускорениям входных звеньев. При этом можно использовать метод планов (векторный метод), как показано на рис. 14, а - в.

(Рис. 14)

Используя планы скоростей и ускорений, можно определить угловые

скорости и ускорения звеньев. Для более точного определения скоростей и

ускорений можно использовать аналитические методы.