- •Министерство образования и науки российской федерации

- •Национальный исследовательский томский политехнический университет

- •Оглавление

- •Введение

- •Основные стадии проектирования и создания новой техники

- •Основы структуры и кинематики манипуляторов и промышленных роботов Виды манипуляторов и промышленных роботов

- •Структура и геометрия манипуляторов

- •Механика промышленных роботов

- •Исполнительные механизмы и привод пр

- •Построение двигательных систем роботов

- •Захватные устройства и передаточные механизмы

- •Список литературы

Исполнительные механизмы и привод пр

Исполнительные механизмы могут быть электрические, пневматические, гидравлические. Гидравлический привод обеспечивает высокую грузоподъемность ПР, высокие скорости и удобство управления.

Однако максимальные скорости обеспечивает пневматический привод, применяемый в 50% выпускаемых ПР.

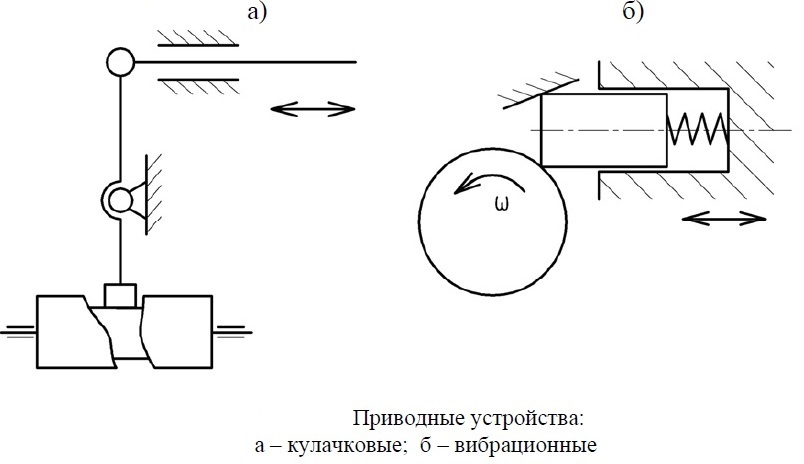

В последнее время в ПР часто используется электрический привод. Механические приводы применяются главным образом в моделях ПР, когда не требуется частая переналадка и грузоподъемность ограничена. Для исполнительных механизмов циклового действия используются механические приводные устройства возвратно-поступательного или ротационного действия с программоносителями в виде профилированных

кулачков или барабана, где вращательное движение преобразуется в возвратно-поступательное выходных звеньев манипуляторов (рис. 7, а).

Широкие возможности открываются с использованием высокочастотных вибродвигателей, имеющих хорошие динамические параметры в

переходных режимах (пуск, остановка, шаговый режим), т. к. виброэлемент с момента отключения питания становится тормозящим. Они обеспечивают высокую точность манипулирования. Принцип действия основан на преобразовании косых ударных колебаний высокой частоты (более 20 тыс. Гц) во вращательное движение ротора за счет сил сухого трения (рис. 7, б).

(Рис.7)

Построение двигательных систем роботов

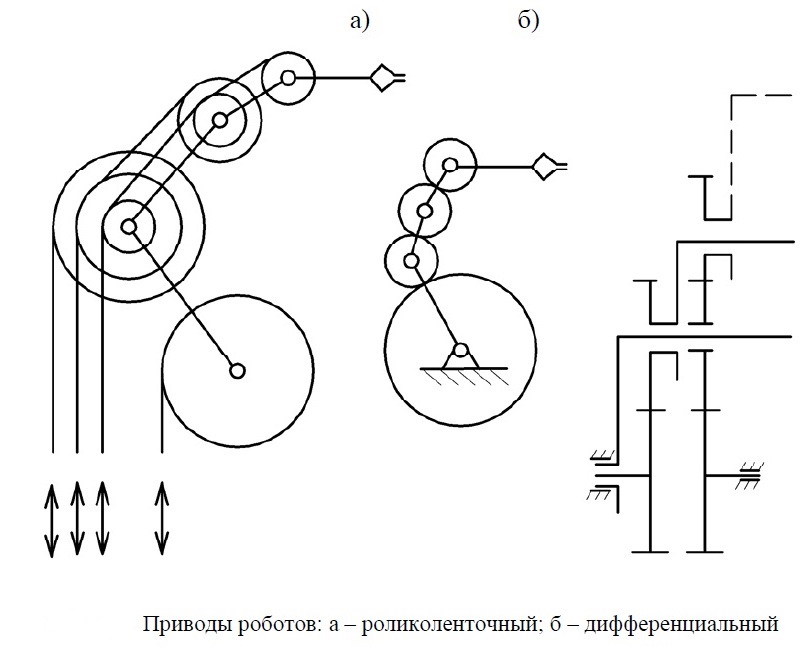

Важной конструктивной характеристикой манипуляторов ПР является место расположения двигателей относительно приводимых ими в движение звеньев. От варианта компоновки зависят быстродействие, управляемость и области применения.

Существуют три типа расположения приводов: непосредственно в шарнирах механизма, на основании и комбинированное, т. е. на подвижных и неподвижных звеньях. Создаются также конструкции, в которых все движения манипулятора осуществляются от одного двигателя через муфты переключения.

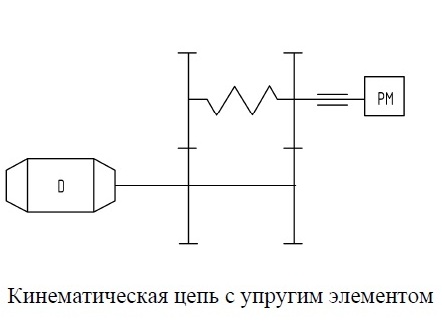

Наиболее распространен комбинированный тип расположения двигателей. При этом расположение двигателей на подвижных звеньях является наиболее простым с точки зрения протяженности приводных устройств, что уменьшает кинематические ошибки передачи движения, но увеличиваются габариты и масса. Компоновка приводов на основании уменьшает массу подвижных звеньев, но требует усложнения приводных устройств, что приводит к ошибкам передачи движения и увеличивает число звеньев.

В многозвенных кинематических цепях

возникают люфты, требующие спецмер по

их выборке.

многозвенных кинематических цепях

возникают люфты, требующие спецмер по

их выборке.

П

(Рис.8)

Передача движения от приводов к звеньям основного механизма в большинстве серийно выпускаемых роботов осуществляется с помощью

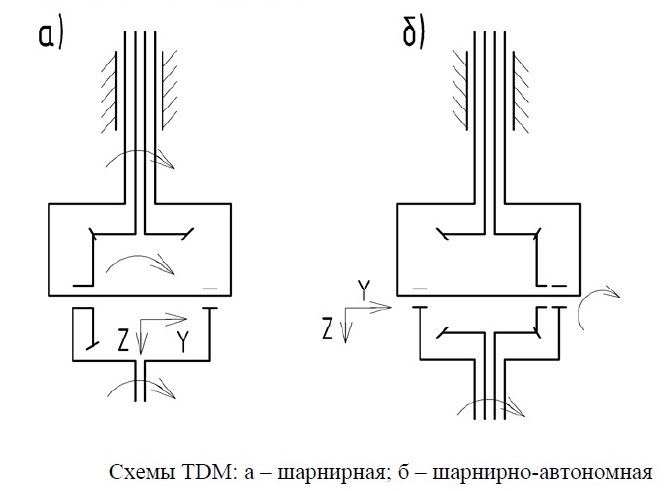

трубчатых валов, на концах которых жестко закреплены конические колеса. Эти колеса входят в состав трехзвенных дифференциальных механизмов (ТDM). Например, шарнир в виде ТDM на рис. 9. Позволяет осуществлять сгиб относительно оси Y и вращение по оси Z. Существуют более сложные конструкции, а также конструкции, обеспечивающие транзитную передачу движения. Для этого внутри основных звеньев устанавливаются автономные ТDM.

(Рис.9)

Рассматриваемые шарниры относятся к сферическим механизмам. Угловые скорости ведомых валов ТDM находятся в результате кинематического анализа при заданных скоростях ведущих звеньев. При этом используются элементы векторной алгебры (матричные методы).

Силовой анализ исполнительных механизмов проводится на базе кинематического, при этом механизм разбивается на статически определяемые части и определяются неизвестные реакции из уравнений статики.

В

(Рис.10)