- •Министерство образования и науки российской федерации

- •Национальный исследовательский томский политехнический университет

- •Оглавление

- •Введение

- •Основные стадии проектирования и создания новой техники

- •Основы структуры и кинематики манипуляторов и промышленных роботов Виды манипуляторов и промышленных роботов

- •Структура и геометрия манипуляторов

- •Механика промышленных роботов

- •Исполнительные механизмы и привод пр

- •Построение двигательных систем роботов

- •Захватные устройства и передаточные механизмы

- •Список литературы

Структура и геометрия манипуляторов

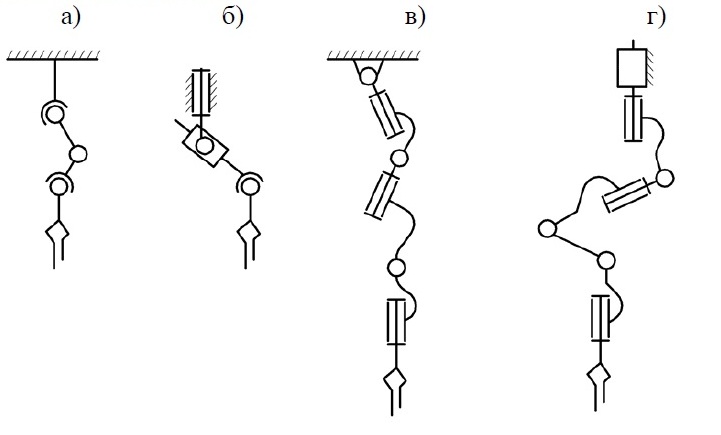

Структура кинематических цепей довольно разнообразна и различается числом звеньев видами и расположением кинематических пар с различной подвижностью. Наиболее распространенным являются следующие схемы (рис. 3, а - г).

В

(Рис.3) Схема

копирующего манипулятора

Маневренность

манипулятора – это число степеней

свободы кинематической цепи при

неподвижном захвате. Например, манипулятор

по схеме рис. 3, а имеет m = 1; по схеме на

рис. 3, б, в – m = 0. Повышение маневренности

позволяет выполнять более сложные

движения и увеличивает свободу действий

оператора при управлении. Фактически,

маневренность равная единице означает,

что к заданной точке в заданном направлении

схват может п одойти

при различных положениях остальных

звеньев.

одойти

при различных положениях остальных

звеньев.

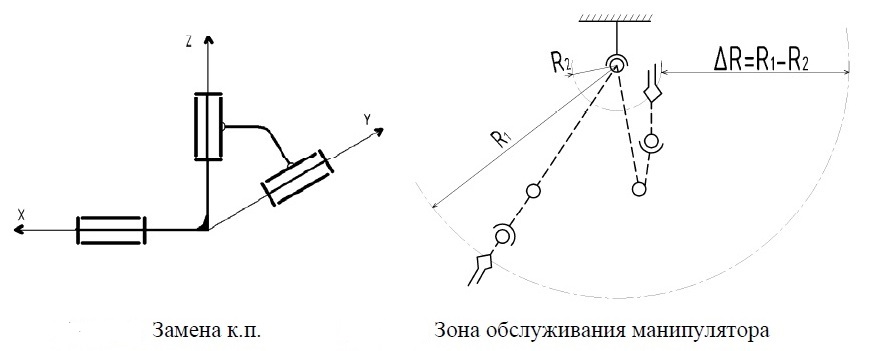

(Рис.4)

Часть рабочего

объема, в котором можно выполнять

операции с объектом манипулирования,

называют зоной

обслуживания, или

рабочей

зоной. Так

для манипулятора по схеме на рис. 3, а

рабочая зона – пространство между

сферами радиуса R1

и R2

(теоретически) (рис. 4). Практически, это

часть пространства, определяемая

конструкцией манипулятора. Каждая точка

рабочей зоны характеризуется т. н. углом

сервиса ψ –

это некоторый телесный угол внутри

которого схват может подойти к этой

точке (мерой телесного угла является

площадь, вырезаемая им на сфере единичного

радиуса, с центром в вершине, а сам угол

– это часть пространства, ограниченная

прямыми, проведенными из одной точки

(вершины) по всем точкам какой-либо

замкнутой кривой). Отношение ![]() называется коэффициентом сервиса,

значение которого может

называется коэффициентом сервиса,

значение которого может

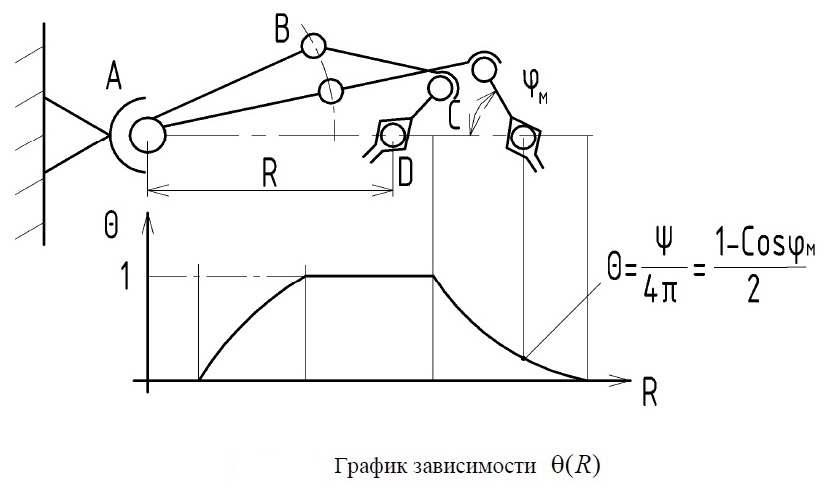

Изменяться ![]() (рис. 5). По графикам θ(R)

оценивают возможности той или иной

кинематической схемы манипулятора.

(рис. 5). По графикам θ(R)

оценивают возможности той или иной

кинематической схемы манипулятора.

К техническим показателям, характеризующим манипуляторы и промышленные роботы, относятся также: грузоподъемность, быстродействие, точность позиционирования, (определяемая разбросом положений руки ПР при выполнении одной операции) энергетические затраты.

(Рис.5)

Механика промышленных роботов

Кинематическая структура и двигательные возможности ПР определяются видом и последовательностью расположения кинематических пар. Обычно различают глобальные, региональные и локальные движения. Наличие возможности глобального перемещения обеспечивает мобильность робота, в противном случае он стационарен.

Региональные движения относятся к внутриоперационным, а локальные

обеспечивают ориентацию и точность позиционирования. Использование различных комбинаций кинематических пар 5-го класса позволяет получать схемы ПР, работающих в прямоугольной, цилиндрической, сферической рабочих зонах (рис. 6). Основным требованием при выборе варианта схемы

м

(Рис.6)

Анализ возможных компоновок ПР позволяет обосновать обобщенную структуру манипуляционной системы, состоящую из следующих основных элементов (модулей): основание; колонна, закрепленная на основании; рука (руки), крепящаяся к колонне; кисть,

крепящаяся к руке; технологические механизмы, крепящиеся к кисти; захватные устройства или другие рабочие органы, крепящиеся к кисти. Для подвижных ПР добавляется тележка напольного или подвесного исполнения.

Для быстрой переналадки требуются унифицированные элементы сопряжения в соединениях «рука – кисть – технологический механизм –

захватное устройство», что позволяет изымать промежуточные элементы, не требующиеся в конкретном случае. Модульный принцип, или принцип агрегатирования позволяет формировать робот из законченных машинных агрегатов, содержащих как обычные приводные устройства и механизмы, так и энергетические и информационные. Каждый модуль обеспечивает одну или несколько степеней подвижности робота. В частности комбинация из трех модулей прямолинейного перемещения позволяет получать компоновку робота РПМ-25, работающего в декартовой системе координат. Использование модуля вращения дает компоновку с рабочей зоной в цилиндрических координатах, а при использовании модуля качения получаем компоновку в сферической системе координат. Число комбинаций модулей достигает 100 и более. В модулях используются различные винтовые передачи, червячно-зубчатые редукторы высокой точности (безлюфтовые), самотормозящие муфты дискового типа и т. д. Привод основных движений – электрический с обратной связью по положению и скорости.

Управление – тиристорное. Привод операционных механизмов – пневматический.