- •1 Общий раздел

- •1.1 Служебное назначение детали и её характеристика

- •1.1.1Анализ поверхностей детали

- •1.1.2Анализ технических требований

- •1.2 Тип производства

- •1.2.1 Характеристика мелкосерийного производства

- •1.3 Материал детали и его основные свойства

- •2. Технологический раздел

- •2.1 Оценка технологичности детали

- •2.1.1 Качественная оценка технологичности

- •2.1.2 Количественная оценка технологичности

- •2.2 Выбор заготовки

- •2.3 Выбор маршрута обработки

- •2.3.1 Оценка базового техпроцесса

- •2.3.1.1Предложения по изменению технологического процесса

- •2.3.2 Характеристика изменяемых операций

- •2.4 Анализ станочной операции

- •2.4.1 Выбор оборудования

- •2.4.2 Расчет настроечных размеров

- •2.4.3 Расчет припусков

- •2.4.3.1 Расчет припусков расчетно-аналитическим методом

- •2.4.3.2 Расчет припусков статистическим методом

- •2.4.4 Расчет ожидаемой точности

- •2.4.5 Выбор режимов резания и определение норм времени

- •2.4.5.1 Расчет режимов резания и норм времени на универсальную операцию

- •2.4.5.2 Расчет режимов резания и норм времени на операцию с чпу

- •3 Конструкторский раздел

- •3.1 Выбор приспособления и его расчет

- •3.1.1 Описание работы приспособления

- •3.1.2 Описание приспособления

- •3.1.3 Расчет усилия зажима

- •3.1.4 Выбор режущего инструмента

- •4 Организационно - экономический раздел

- •4.1 Технико-экономическое обоснование выбора маршрута обработки элементным методом

- •4.1.1Операция 050,125 Токарно-винторезная

- •4.1.2 Сверлильная операция 070

- •4.1.3 Фрезерная операция 085, 105

- •4.1.4 Операция 050 Токарно-фрезерная с чпу для альтернативного техпроцесса

- •4.2 Технико-экономическое обоснование по величине приведенных затрат по изменяемым операциям

- •5 Экологичность и безопасность проекта

- •5.1 Охрана труда

- •5.1.1 Анализ вредных факторов на производственном участке, работы, направленные на их снижение

- •5.1.2 Мероприятия по обеспечению безопасности во вредных условиях труда.

- •5.1.3 Определение оптимальных метеорологических условий на рабочем месте

- •5.2 Промышленная экология

- •5.2.2 Определение количества пыли, выделяющейся в производственном помещении

- •5.2.3 Расчет освещенности от светильников с люминесцентными лампами

- •5.3 Пожаробезопасность рабочего места

2.4.2 Расчет настроечных размеров

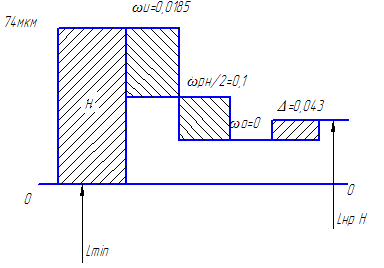

Рисунок 4 – Эскиз для расчета настроечного размера

Метод статистической настройки заключается в установе режущего инструмента по шаблонам на неработающем станке, либо вне его. При настройке на станке правильность положения инструмента проверяют с помощью щупа, вводимого между режущей кромкой инструмента и эталоном.

Необходимые размеры эталона и щупа определяют расточным путем. Настройку инструмента на станке принимают в тех случаях, когда невозможно обеспечить настроечный размер вне станка.

Статистическая настройка применяется как для агрегатных станков и станков автоматов, так и для станков с ЧПУ. Для настройки станков с ЧПУ применяют специальные устройства, обладающие большой универсальностью и гибкостью.

Погрешность, обусловленная методом статистической настройки можно определить по формуле:

ωрн= k

x

![]() =1,73

=1,73![]() 193мкм, (2.8)

193мкм, (2.8)

где ωэ =10-20мкм по размерам и 5-10мкм- по расположению поверхностей - погрешность изготовления и установки эталона [7]

ωрр- погрешность регулирования инструмента при настройке [7]

Определяем величину настроечного размера для вала и отверстия

Lнр h= lmin h +ωи+ ωрн/2+ωо- ∆n = 71+0,0185+0,193/2+0- 0,043= 71,072мм (2.9)

Lнр Н= lmax – ωи - ωрн/2- ωо+∆n =

= 71,074-0,0185-0,193/2-0+ 0,043= 71,002мм (2.10)

где ωи= 25% от Т (Т= 74мкм);

ωо= 0 - величина температурной деформации для деталей большой массы;

Δn – величина поправки.

∆n= ∆1+ ∆2+ ∆3= 9,4+3,2+30= 42,6мкм (2.11)

где Δ1,Δ2,Δ3 – составляющие величины поправки

∆1= 2 х Ру/j = 2 х 282,84/60= 9,4мкм (2.12)

где j= 0,06- жестокость технологической системы;

Ру= 282,84Н - радиальная составляющая силы резания.

∆2= I х Rа = 2 х 1,6=3,2мкм (2.13)

где I=2- количество проходов

Rа=1,6 – значение шерховатости

∆3=30мкм

Определяем размеры эталонов для вала и отверстия

Lэт h= Lнр- iH= 71,072-2 х 2=67,072мм (2.14)

Lэт H= Lнр H=+iH= 71,002+ 2 х 2= 75,002мм (2.15)

Рисунок 5 – Схема расположения настроечного размера

2.4.3 Расчет припусков

2.4.3.1 Расчет припусков расчетно-аналитическим методом

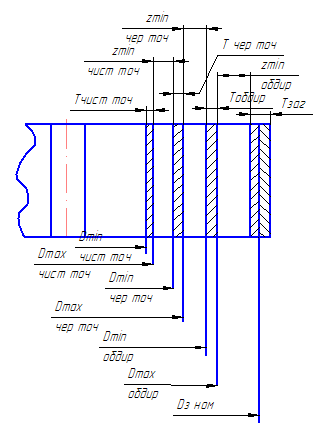

Расчет припусков на обработку размера Ф122-0,16

Исходные данные:

- Заготовка – пруток

- Чистота обработанной поверхности Ra 5

- Заготовка устанавливается в трехкулачковый патрон

Таблица 10 – Расчет припусков расчетно- аналитическим методом

Элемент поверх-ность детали и техмарш-рут ее обработ-ки |

Элементы припуска |

Расчет припуска 2z min |

Расчет миним размера |

До-пуск на изго-тов-ление |

Прин.размеры по переходам |

Получ.предель-ные припуски |

||||||

Rz |

h |

ρ |

ωу |

IT |

D max |

D min |

2z max |

2z min |

||||

Пруток |

1600 |

2000 |

190 |

- |

16 |

|

126.328 |

2500 |

128,83 |

126,33 |

|

|

Обдирка |

125 |

120 |

11,4 |

0 |

14 |

3790 |

122.538 |

870 |

123,41 |

122,54 |

5420 |

3830 |

Черновое точение |

63 |

30 |

|

0 |

12 |

512,8 |

122.026 |

350 |

122,38 |

122,03 |

1030 |

510 |

Чистовое точение |

30 |

30 |

- |

0 |

10 |

186 |

121.84 |

140 |

121,98 |

121,84 |

400 |

190 |

Ρз=![]() =190мкм (2.16)

=190мкм (2.16)

Рк=∆×lзаг= 0,5х380=190мкм (2.17)

Р1= Рзаг х0,06= 190х0,06= 11,4

Р2= Р1х0,05= 0,57

Определить погрешность установки

ωу=

![]()

При установке в самоцентрирующийся патрон погрешность установки равна нулю.

Расчет припуска

2zmin![]() =

2х(125+120+11,4)=512,8 (2.18)

=

2х(125+120+11,4)=512,8 (2.18)

2zmin![]() =

2х(63+30)= 186

=

2х(63+30)= 186

Определить расчетные размеры

Dmin![]() =

dmin

=

dmin![]() +zmin

=

121,84+ 0,186= 122,03 (2.19)

+zmin

=

121,84+ 0,186= 122,03 (2.19)

Dmin = dmin +zmin = 122,03+0,5128=122,54

Dmin![]() =dmin

+zmin

=122,54+3,790=126,33

=dmin

+zmin

=122,54+3,790=126,33

Тзаг – Тдет= ∑zmax -∑zmin

2500-140=6850-4530

2360=2360

Вывод: расчет выполнен верно

Рисунок 6 – Схема расположения допусков и припусков