- •1 Общий раздел

- •1.1 Служебное назначение детали и её характеристика

- •1.1.1Анализ поверхностей детали

- •1.1.2Анализ технических требований

- •1.2 Тип производства

- •1.2.1 Характеристика мелкосерийного производства

- •1.3 Материал детали и его основные свойства

- •2. Технологический раздел

- •2.1 Оценка технологичности детали

- •2.1.1 Качественная оценка технологичности

- •2.1.2 Количественная оценка технологичности

- •2.2 Выбор заготовки

- •2.3 Выбор маршрута обработки

- •2.3.1 Оценка базового техпроцесса

- •2.3.1.1Предложения по изменению технологического процесса

- •2.3.2 Характеристика изменяемых операций

- •2.4 Анализ станочной операции

- •2.4.1 Выбор оборудования

- •2.4.2 Расчет настроечных размеров

- •2.4.3 Расчет припусков

- •2.4.3.1 Расчет припусков расчетно-аналитическим методом

- •2.4.3.2 Расчет припусков статистическим методом

- •2.4.4 Расчет ожидаемой точности

- •2.4.5 Выбор режимов резания и определение норм времени

- •2.4.5.1 Расчет режимов резания и норм времени на универсальную операцию

- •2.4.5.2 Расчет режимов резания и норм времени на операцию с чпу

- •3 Конструкторский раздел

- •3.1 Выбор приспособления и его расчет

- •3.1.1 Описание работы приспособления

- •3.1.2 Описание приспособления

- •3.1.3 Расчет усилия зажима

- •3.1.4 Выбор режущего инструмента

- •4 Организационно - экономический раздел

- •4.1 Технико-экономическое обоснование выбора маршрута обработки элементным методом

- •4.1.1Операция 050,125 Токарно-винторезная

- •4.1.2 Сверлильная операция 070

- •4.1.3 Фрезерная операция 085, 105

- •4.1.4 Операция 050 Токарно-фрезерная с чпу для альтернативного техпроцесса

- •4.2 Технико-экономическое обоснование по величине приведенных затрат по изменяемым операциям

- •5 Экологичность и безопасность проекта

- •5.1 Охрана труда

- •5.1.1 Анализ вредных факторов на производственном участке, работы, направленные на их снижение

- •5.1.2 Мероприятия по обеспечению безопасности во вредных условиях труда.

- •5.1.3 Определение оптимальных метеорологических условий на рабочем месте

- •5.2 Промышленная экология

- •5.2.2 Определение количества пыли, выделяющейся в производственном помещении

- •5.2.3 Расчет освещенности от светильников с люминесцентными лампами

- •5.3 Пожаробезопасность рабочего места

Содержание

стр

Введение 4

1 Общий раздел

1.1 Служебное назначение детали и её характеристика 5

1.2 Тип производства 7

1.3 Материал детали и его свойства 9

2 Технологический раздел

2.1 Оценка технологичности 11

2.2 Выбор заготовки 14

2.3 Выбор маршрута обработки 15

2.3.1 Оценка базового техпроцесса 15

2.3.2 Характеристика изменяемых операций 20

2.4 Анализ станочной операции 20

2.4.1 Выбор оборудования 20

2.4.2 Расчет настроечных размеров 22

2.4.3 Расчет припусков 24

2.4.4 Расчет ожидаемой точности 26

2.4.5 Выбор режимов резания и определение норм времени 28

3 Конструкторский раздел

3.1 Выбор и расчет приспособления 35

4 Организационно-экономический раздел

4.1 Технико-экономическое обоснование выбора техпроцесса 38

5 Экологичность и безопасность проекта (работы)

5.1 Охрана труда 49

5.2 Промышленная экология 54

5.3 Пожаробезопасность рабочего места 58

Заключение 60

Список используемой литературы 61

Приложение А 62

Введение

Обработка с числовым программным управлением значительно облегчает труд производственных рабочих, сокращается время на технологическую подготовку производства.

Обработка с ЧПУ позволяет увеличить производительность и сократить основное и вспомогательное время, использовать возможность многостаночного обслуживания, за счет чего требуются высококвалифицированные кадры.

В данной дипломной работе рассматривается перспективность применения нового оборудования для механической обработки детали Труба. В технологический процесс заносятся изменения: убирают из применяемого оборудования универсальные станки и заменяют обработку на этих станках операцией на токарно - фрезерном станке с ЧПУ. Станок должен обеспечить заданную точность детали, увеличение производительности труда, безопасность работы станочника.

Современное серийное производство немыслимо без оборудования с ЧПУ. Быстрыми темпами развивается и видоизменяется само числовое программное управление, что позволяет расширить технологические возможности оснащенного им оборудования, повысить точность обработки, сократить время обработки управляющих программ.

1 Общий раздел

1.1 Служебное назначение детали и её характеристика

Труба служит для установки и крепления качалок, механизма управления створок. Она передает и преобразует поступательное движение от тяг створочного механизма. Устанавливается на ригеле подкоса передней опоры шасси, приводит в действие переднюю пару створок отсека ПОШ (передней опоры шасси).

Неточности изготовления приводят к увеличению длительности сборочных работ, связанных с подгонкой, необходимой на переустановку изделия. Это может привести к заклиниванию механизма управления передними створками, возникновению аварийной или нештатной ситуации при взлете или посадке, повреждению сотовых и силовых конструкций планера.

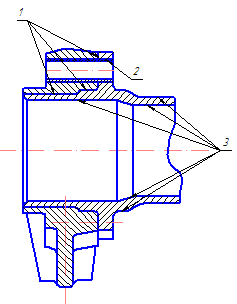

Рисунок 1 – Изображение поверхностей детали в сборке

1.1.1Анализ поверхностей детали

а) основные поверхности - это поверхности, принадлежащие детали или сборочной единице и используемые для определения положения детали в изделии. К основным поверхностям относят: наружные цилиндрические поверхности детали 1, т.к.этими поверхностями деталь присоединяется к качалке.

б) вспомогательные поверхности - это поверхности, принадлежащие детали, но определяющие положение присоединяемых деталей. К вспомогательным поверхностям относят отверстия фланцев 2, т.к через них крепится деталь в сборке.

в) свободные поверхности - это поверхности, которые служат для образования контура детали или ее облегчения, не воспринимающие силовые нагрузки. Остальные поверхности 3 являются свободными и образуют контур детали.

1.1.2Анализ технических требований

- Неуказанные предельные отклонения

Отклонения на размер выбирается в соответствии с допусками на данный размер по таблице допусков и посадок из ОСТ100022-80. Посадки для остальных размеров определяет конструктор.

- Термообработка: закалить и искусственно состарить Т1.

Группа контроля 2а по ОСТ 1 00021-78 Твердость не проверяют, механические свойства проверяют выборочно (одна или несколько деталей или на образцах-свидетелях). Испытание механических свойств проводят на образцах, вырезанных из деталей или заготовок, или из заготовок под образцы-свидетели, изготовленных из того же материала, что и детали.

Допускается образцы или заготовки изготовлять до термической обработки и термически обрабатывать их совместно с деталями. Толщина заготовок, как правило, должна соответствовать максимальной толщине детали. Допускается проводить окончательную термическую обработку в заготовках.

- Покрытие: Ан.окс.нхр./- наружн.поверхности, кроме Е, Ж, И, К, Л, М – эм.УР-1161 светло-серый,335, - внутр.кроме Ф71Н9 - гр.ЭП-0215,400 ТИ0115-94, ПИ1.2.204-82(ОСТ1 90055-85)

Выписка из ОСТ1 90368-86

«Самолеты и вертолеты. Выбор металлических материалов и покрытий для противокоррозионной защиты».

Основным способом защиты от коррозии деталей из алюминиевых сплавов является сернокислотное анодное окисление с последующим нанесением ЛКП. Толщина анодно-оксидного покрытия должен быть 6-12 мкм. Деталь проходит анодное оксидирование, после чего погружается в раствор хромпика, при этом деталь получает оксидную пленку, препятствующую коррозии поверхностей.

Системы покрытий на основе полиуретановых эмалей типа УР-1161 атмосферостойки, обладают высокими защитными и физико-механическими свойствами, сильным блеском, устойчивы к агрессивным маслам и гидрожидкости НГЖ-4. Полиуретановое покрытие слабо удерживает загрязнения, которые легко удаляются при промывке изделия.

- Маркировка

Допускается нанесение марок краской или наклейкой этикеток. На прутках, от которых отбирались образцы для механических испытаний, дополнительно наносят маркировку с указанием порядкового номера.

Документ о качестве должен содержать:

Товарный знак или наименование; наименование потребителя; условное обозначение прутков; номер партии; массу нетто партии; результаты испытаний (для механических свойств указать только максимальные и минимальные значения); дату отгрузки.

- Материал: АК6Т1 по ГОСТ21488-76,кр.130, l= 380

Состояние материала прутков при изготовлении – закаленное и искусственно состаренное.

Диаметр прутков, мм – от 8 до 300

Временное сопротивление σв= 355 МПа

Предел текучести σт- отсутствует

Относительное удлинение δ= 12%

Поверхность прутков не должна иметь трещин, расслоений, неметаллических включений, пятен коррозионного происхождения и следов селитры.

На поверхности прутков допускается: плены, забоины, вмятины, царапины, риски, единичные пузыри, различного рода запрессовки, если глубина их залегания не выводит пруток за минусовые предельные отклонения по размерам; следы правки.

По состоянию материала прутки повышенной прочности изготавливают закаленные и искусственно состаренные.