- •1 Кинематический и энергетический расчет привода

- •Расчет открытой передачи

- •2 Расчет открытой передачи

- •3 Расчет закрытой зубчатой передачи

- •Расчет валов редуктора

- •4.3 Выполнение пространственной схемы сил, действующих на валы редуктора

- •5 Подбор подшипников качения

- •6 Выбор муфты

- •7 Подбор призматических шпонок и проверочный расчет их на смятие

- •8 Проверочный расчет тихоходного вала в опасном сечении

- •9 Смазка редуктора

Федеральное агентство по образованию

Архангельский государственный технический университет

Кафедра прикладной механики и основ конструирования

Специальность _______________ Курс _____________ Группа ____________

_________________________________________________________________

(фамилия, имя и отчество студента)

КУРСОВОЙ ПРОЕКТ

по дисциплине: «Детали машин и основы конструирования»

на тему: «Проектирование привода ленточного конвейера»

Отметка о зачёте ___________________________ ______________

(дата)

Руководитель: Казанцев В.А. _

(должность) (подпись) (Фамилия И.О.)

_______________

(дата)

Архангельск

2007

Лист для замечаний

|

Содержание |

|

1 |

КИНЕМАТИЧЕСКИЙ И ЭНЕРГЕТИЧЕСКИЙ РАСЧЕТ ПРИВОДА |

4 |

2 |

РАСЧЕТ ОТКРЫТОЙ ПЕРЕДАЧИ |

8 |

2.1 |

Определение основных параметров передачи |

8 |

2.2 |

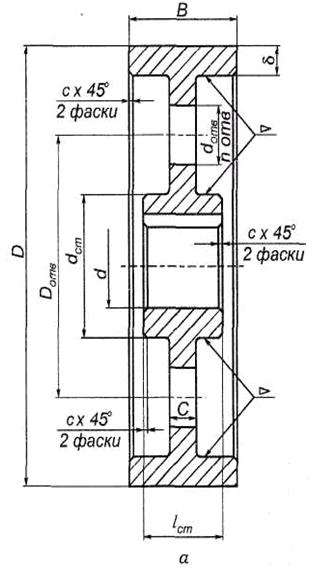

Определение конструктивных размеров шкивов |

11 |

3 |

РАСЧЕТ ЗАКРЫТОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ |

15 |

3.1 |

Выбор механических характеристик материалов передачи и определение допускаемых напряжений |

15 |

3.2 |

Определение основных параметров передачи |

17 |

3.3 |

Определение конструктивных размеров зубчатых колес и выполнение рабочего чертежа зубчатого колеса |

20 |

4 |

РАСЧЕТ ВАЛОВ РЕДУКТОРА |

24 |

4.1 |

Выбор материала валов и определение допускаемых напряжений |

24 |

4.2 |

Компоновка редуктора |

24 |

4.3 |

Выполнение пространственной схемы сил, действующих на валы редуктора |

25 |

4.4 |

Расчет быстроходного вала редуктора |

25 |

4.5 |

Расчет тихоходного вала редуктора |

29 |

4.6 |

Определение конструктивных размеров валов и выполнение рабочего чертежа тихоходного вала редуктора |

33 |

5 |

ПОДБОР ПОДШИПНИКОВ КАЧЕНИЯ РЕДУКТОРА |

35 |

5.1 |

Подбор подшипников качения для быстроходного вала |

35 |

5.2 |

Подбор подшипников качения для тихоходного вала |

36 |

6 |

ВЫБОР МУФТЫ |

38 |

7 |

ПОДБОР ПРИЗМАТИЧЕСКИХ ШПОНОК И ПРОВЕРОЧНЫЙ РАСЧЕТ ИХ НА СМЯТИЕ |

39 |

8 |

ПРОВЕРОЧНЫЙ РАСЧЕТ ТИХОХОДНОГО ВАЛА В ОПАСНОМ СЕЧЕНИИ |

43 |

9 |

СМАЗКА РЕДУКТОРА |

46 |

|

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ |

47 |

|

ПРИЛОЖЕНИЕ |

|

1 Кинематический и энергетический расчет привода

1.1 Определяем мощность на рабочем валу конвейера

![]() 4,5·1,0=4,5

кВт,

4,5·1,0=4,5

кВт,

где Ft – окружное усилие, кН.

- окружная скорость, м/с;

1.2 Определяем общий КПД привода

![]() ,

таблица 4 [1].

,

таблица 4 [1].

![]() к.п.д.

закрытой цилиндрической передачи.

к.п.д.

закрытой цилиндрической передачи.

![]() 0,98

0,98

![]() к.п.д.

подшипников качения.

к.п.д.

подшипников качения.

![]() 0,99

0,99

![]() к.п.д.

ременной передачи.

к.п.д.

ременной передачи.

![]() 0,96

0,96

![]() к.п.д.

муфты сцепления

к.п.д.

муфты сцепления

![]() 0,98

0,98

![]() 0,96·0,99·0,98·0,98=0,913;

0,96·0,99·0,98·0,98=0,913;

1.3 Определяем мощность на валу электродвигателя

![]() ;

;

![]()

1.4 По расчётной мощности

![]()

![]()

используя прил.1[1], выбираем асинхронный двигатель серии АИР, в закрытом исполнении.

Тип двигателя: АИР132S6 ;

Мощность:

![]() 5,5

кВт;

5,5

кВт;

Частота вращения:

![]() 960

мин-1;

960

мин-1;

М макс/Мном=2,2;

Ось вращения: 38 мм;

Число полюсов: 6

Таблица 1. Основные размеры, мм

|

l |

l10 |

l30 |

l31 |

d1 |

d10 |

d30 |

b1 |

b10 |

h |

h1 |

h5 |

h10 |

h31 |

AИР132S6 |

80 |

140 |

460 |

89 |

38 |

12 |

288 |

10 |

216 |

132 |

8 |

51.5 |

13 |

325 |

1.5 Находим фактическое передаточное число

1.6 Определяем частоту вращения последовательно на каждом валу

![]() 960

мин-1

960

мин-1

![]()

![]() 299

мин-1

299

мин-1

![]() 95

мин-1

95

мин-1

![]()

1.7 Определяем угловые скорости на валах

![]() 100,48

с-1

100,48

с-1

![]() 31,3

с-1

31,3

с-1

![]() 9,94

с-1

9,94

с-1

1.8 Определяем расчётные мощности на валах

![]()

![]() 5,5·0,96=5,28

кВт

5,5·0,96=5,28

кВт

![]() 5,28·0,98·0,99=5,12

кВт

5,28·0,98·0,99=5,12

кВт

![]()

1.9 Крутящий момент на валах

Тэд=![]() 54,74

Н·м

54,74

Н·м

![]() 168,7

Н·м

168,7

Н·м

![]() 515,1

Н·м

515,1

Н·м

![]()

Таблица 2. Основные параметры редуктора

-

Р, кВт

Значение

n, мин-1

Значение

, рад/с

Значение

Т, Н·м

Значение

Р1

5,5

n1

100,48

1

960

T1

51,74

Р2

5,28

n2

31,30

2

299

T2

168,7

Р3

5,12

n3

9,94

3

95

T3

515,1

Р4

5,02

n4

9,94

ω4

95

Т4

505,0

Расчет открытой передачи

2 Расчет открытой передачи

2.1 Определение основных параметров передачи

2.1. 1 Исходные данные

мощность на ведущем валу N1=5,5 кВт

частота вращения ведущего вала n1=960 мин-1

передаточное число ведущего вала u=3,21

угол наклона к горизонту γ=45º

регулирование натяжения ремня- периодическое

число смен работ- 2

режим работы- средний

специальные требования- отсутствуют

Работоспособность передачи наряду с условиями эксплуатации определяется, прежде всего, типом плоского ремня. При отсутствии специальных требований принимаем для передачи резинотканевый ремень, как наиболее распространенный и экономичный.

2.1.2 Расчетный диаметр ведущего шкива

![]()

По стандартному ряду из примечания к табл. 2.2 [2] принимаем D1=224 мм.

2.1.3 Расчетный диаметр ведомого шкива с учетом нормативного коэффициента упругого проскальзывания ξ=0,01 составит

![]()

По стандартному ряду из примечания к табл. 2.2 [2] принимаем D2=710 мм.

При округлении диаметров шкивов до стандартных величин изменяется передаточное число.

2.1.4 Фактическое передаточное число

![]()

2.1.5 Различие фактического и заданного передаточных чисел по абсолютной величине не должно превышать допустимого значения равного 3%.

![]()

2.1.6 Минимальное межосевое расстояние

![]()

При меньшем межосевом расстоянии увеличивается число пробегов ремня по шкивам и снижается его долговечность; при большом межосевом расстоянии растут габариты передачи и поперечные колебания ветвей ремня. Межосевое расстояние в процессе эксплуатации передачи из-за вытяжки ремня дополнительно увеличивается. С учетом изложенного принимаем а=1900 мм по ряду Ra40 табл.3.1. [2].

2.1.7 Угол обхвата ведущего шкива ремнем

![]()

2.1.8 Геометрическая длина ремня при известном межосевом расстоянии и диаметрах шкивов равна:

2.1.9 Окружная скорость ремня

![]()

2.1.10 Определяем коэффициенты, учитывающие условия эксплуатации передачи

- влияние скорости

![]()

- угол обхвата ведущего шкива

![]()

- угол наклона

передачи. При γ≤60º принимаем

![]()

- режим работы

передачи. По табл. 2.3. [2] принимаем

![]()

2.1.11 Максимально

допустимая толщина ремня

![]() при

рекомендуемом отношении диаметра шкива

и толщины ремня

при

рекомендуемом отношении диаметра шкива

и толщины ремня

![]() ,

составит

,

составит

![]()

2.1.12 Для проектируемой

передачи принимаем резинотканевый

ремень общего назначения из ткани

БКНЛ-65 с четырьмя прокладками с резиновой

прослойкой без наружных обкладок. Тогда

фактическая толщина ремня при толщине

одной прокладки

![]() составит

составит

![]()

2.1.13 Окружная сила, действующая в ведущей ветви ремня

![]()

2.1.14 Расчетная ширина ремня В при допускаемом для резинотканевых ремней напряжений [σп]=2,25 МПа равна

![]()

По ГОСТ 23831-79 принимаем В=63 мм

2.1.15 Начальное

напряжение ремня при его периодическом

натяжении

![]() .

Соответственно силы, действующие в

передаче, составят:

.

Соответственно силы, действующие в

передаче, составят:

Предварительное натяжение ветвей ремня

![]()

Нагрузка на валы передачи при периодическом регулировании натяжении ремня

![]()

Натяжение ведущей ветви

![]()

Натяжение ведомой ветви

![]()

2.1.16 Напряжение в ведущей ветви ремня

![]()

2.1.17 Напряжение от

изгиба ремня на ведущем шкиве при модуле

упругости

![]() ,

равно

,

равно

![]()

2.1.18 При плотности

резинотканевых ремней

![]() напряжения

от центробежной силы

напряжения

от центробежной силы

![]()

2.1.19 Максимальные напряжения, действующие в ремне, составят

![]()

2.1.20 Поправочный коэффициент СD, учитывающий снижение напряжений изгиба на ведомом шкиве по сравнению с ведущим

![]()

2.1.21 Число пробегов ремня по шкиву в секунду

![]()

2.1.22 При пределе

выносливости материала

![]() расчетная

долговечность резинового ремня

расчетная

долговечность резинового ремня

Расчетная долговечность принятого ремня соответствует рекомендации Т≥2000 ч. Окончательно принимаем для проектируемой передачи принимаем ремень общего назначения шириной 63 мм с четырьмя прокладками из ткани БКНЛ-65 без наружных обкладок. Ремень 63-4-БКНЛ-65 ГОСТ 23831-79

2.2 Определение конструктивных размеров шкивов

2.2.1 Определяем ширину обода ведущего шкива

В=1,1b+10

где b – ширина ремня, мм

В=1,1·63+10=79,3

По ГОСТ 17383-73 принимаем В=80 мм.

2.2.2 Определяем толщину обода для чугунных шкивов

![]()

2.2.3 Определяем основные параметры диска

Толщина диска шкива

![]()

Диаметр отверстий диска

Диаметр отверстий в диске d0=30 мм

Число отверстий в диске n=4

Диаметр центральной окружности

D0=0,5(dв+dст),

где dв- внутренний диаметр обода

dв=D-2·y-2·δ=224-2·0,6-2·7,68=207,44 мм

dст- наружный диаметр ступицы

D0=0,5(207,44+70,8)=139,12

2.2.4 Определяем основные параметры ступицы

Наружный диаметр ступицы

dст=1,6·d+10=1,6·38+10=70,8 мм

По стандартному ряду Ra40 принимаем dст=71 мм

Внутренний диаметр отверстия ступицы

d- диаметр вала, d=38 мм

Длина ступицы

lст=(1,2…1,5)·d=45,6…57 мм

По стандартному ряду Ra40 принимаем lст =50 мм

2.2.5 Определяем толщину обода

![]()

2.2.3 Определяем основные параметры диска

Толщина диска шкива

Определяем большую ось эмпирического сечения спицы у ступицы

![]()

где Т – передаваемый шкивом крутящий момент

[σu] – допускаемое напряжение на изгиб; для чугуна [σu] = 30МПа

z – число спиц; z = 6

![]()

Определяем меньшую ось эмпирического сечения спицы у ступицы

а = 0,4×h = 0,4×26,11 = 10,44 мм

Определяем большую и меньшую ось эмпирического сечения спицы у обода шкива

h1 = 0,8 × h = 0,8 × 26,11 = 20,89 мм

а1 = 0,8 × а = 0,8 × 10,44 = 8,35 мм

2.2.4 Определяем наружный диаметр ступицы (для чугунных шкивов)

dст = 1,6 × dотв +10

dст = 1,6 × 28 + 10 = 54,8 мм;

dотв- диаметр вала, dотв=28 мм

2.2.5 Определяем длину ступицы

lст=(1,5…1,8)·d=42…50,4 мм

По стандартному ряду Ra40 принимаем lст =50 мм