- •Содержание

- •Введение

- •Нпц УкрНиимф «Сварка» выполняет работы:

- •Контроль качества

- •Разработать технологию восстановления шатунных шеек коленчатого вала автомобиля Nissan двигателя ld20.

- •Назначение, описание и оценка технологичности детали.

- •Технологическая часть. Выбор технологии ремонта.

- •Безопасность жизнедеятельности труда и экология.

- •Техника безопасности

- •Требования безопасности

- •Основные выводы

- •Список литературы

Технологическая часть. Выбор технологии ремонта.

Технологическое проектирование является основным звеном технологической подготовки производства (ЕСТПП), согласно которой предусмотрено три вида технологических процессов: единичный; типовой; групповой.

Ремонт по техническому состоянию может выполняться как на АТП, так и на централизованном специализированном производстве.

В нашем случае первый вариант наиболее приемлем, так как технологические операции восстановления определяются для каждого агрегата отдельно, то есть ремонт выполняется в условиях серийного производства по однотипной технологии.

Однотипный технологический процесс разрабатывается для ремонта изделий одного наименования, типоразмера и исполнения независимо от типа производства.

Методика проектирования однотипных технологических процессов определяется конкретными условиями и разработана для условий неавтоматизированного проектирования и включает ряд задач. Задачи проектирования решаются на основе расчетов, выполняемых неавтоматизированно или с использованием ЭВМ. Также задачу проектирования технологического процесса решают и технические характеристики изделия – его дефекты, габаритные размеры, конфигурация и показатели точности.

В ремонтном производстве распространены следующие формы организации технологических процессов восстановления деталей:

подефектная технология – технологический процесс разрабатывается на каждый дефект;

маршрутная технология – технологический процесс разрабатывается на комплекс дефектов определенного сочетания, возникающих на деталях данного наименования;

групповая

технология – технологический процесс

разрабатывается на группу однотипных

деталей определенного класса.

групповая

технология – технологический процесс

разрабатывается на группу однотипных

деталей определенного класса.

Технологический процесс восстановления деталей – это процесс, содержащий целенаправленные действия по изменению определенного состояния детали с целью восстановления его эксплуатационных свойств.

Опираясь на все вышесказанное можно сделать вывод, что для нашего, типа производства, подходит групповая технология. При такой технологии возможно использование групповых приспособлений и настройка оборудования для восстановления групп деталей.

Все это сокращает номенклатуру и количество необходимой оснастки снижает трудовые затраты за счет сокращения вспомогательных и подготовительно-заключительного времени по каждой из групп деталей.

Основные этапы технологического процесса восстановления детали.

Основные

этапы разработки технологического

процесса восстановления коленчатого

вала двигателя и задачи, решаемые на

каждом этапе указанны в таблице 2.1.

Основные

этапы разработки технологического

процесса восстановления коленчатого

вала двигателя и задачи, решаемые на

каждом этапе указанны в таблице 2.1.

Таблица 2.1

Этапы технологии восстановления детали |

Задачи, решаемые на этапе технологических процессов |

Дефектация |

Выявление дефектов, которые подлежат устранению. |

Выбор способов устранения дефектов |

Выбор способов устранения дефектов на основе конструктивно-технологических характеристик детали; показателей физико-механических свойств; технико-экономических показателей способов восстановления детали. |

Выбор технологических баз |

Выбор поверхностей базирования. Оценка точности и надежности базирования. |

Составление технологического маршрута восстановления детали |

Определение последовательности операций и их рациональное построение. Определение оборудования по операциям. Выбор структуры операции. Установление рациональной последовательности переходов по операции. |

Выбор оборудования и технологической оснастки |

Выбор оборудования, обеспечивающего оптимальную производительность при условии обеспечения требуемого качества. Выбор конструкции оснастки. Установление принадлежности выбранной конструкции к стандартным системам оснастки.

|

Расчет режимов восстановления и механической обработки |

Установление исходных данных, необходимых для расчетов,расчет припусков на обработку и межоперационных припусков. Установление исходных данных, необходимых для расчетов оптимальных режимов обработки, и их расчет. |

Нормирование операций технологического процесса |

Установление исходных данных, необходимых для расчетов норм времени, и их расчет. |

Дефектация

детали.

Дефектация

детали.

Дефектация коленчатого вала проводится с целью определения его технического состояния, определения методов и средств ремонта, и включает:

измерение диаметров и овальности шеек (наибольший и наименьший размеры);

измерение биения поверхностей (направление и величина);

измерение размеров вспомогательных поверхностей (хвостовик и т.д.).

П еред

дефектацией вал должен быть вымыт и

просушен. Измерение диаметров шеек и

хвостовика производятся микрометром.

Опорные шейки измеряют в одной

(произвольной) плоскости, за исключением

визуально наблюдаемого одностороннего

износа. В этом случае измеряют минимальные

и максимальные размеры шеек, а также

определяют направление износа (рис.2.1).

еред

дефектацией вал должен быть вымыт и

просушен. Измерение диаметров шеек и

хвостовика производятся микрометром.

Опорные шейки измеряют в одной

(произвольной) плоскости, за исключением

визуально наблюдаемого одностороннего

износа. В этом случае измеряют минимальные

и максимальные размеры шеек, а также

определяют направление износа (рис.2.1).

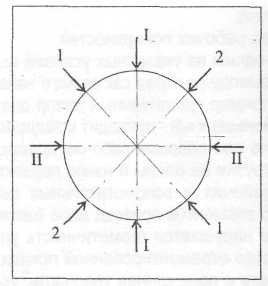

1 – в плоскости действия основной нагрузки I-I и перпендикулярно к ней II-I;

2 – для уточнения величины и направления износа могут потребоваться измерения в промежуточных плоскостях 1-1 и 2-2.

Измерить деформацию вала можно двумя способами на призмах и в центрах. При измерении деформации на призмах вал крайними шейками опирается на призмы, установленные на проверочной плите, а с помощью магнитной стойки с индикатором измеряется биение других шеек и поверхностей.

Также можно производить проверку в токарном станке, используя центры с углом 600, изготовленные из мягкого материала. Поверхность центра должна быть достаточно гладкой, но иметь спиральную канавку небольшой ширины (около 0,5 мм) и глубины (0,1-0,2 мм) с шагом 5-7 мм. Один из центров зажимается в патрон шпинделя, а другой – в патрон установленный в задней бабке станка. Вал зажимается центрами без люфтов, но так, чтобы его можно было вращать рукой.

Сначала проверяется правильность установки вала, т.е. биение рабочих или вспомогательных поверхностей рядом с центрами. Для этого на стол станка устанавливается магнитная стойка с индикатором, ножка которого упирается в проверяемую поверхность. Далее, вращая вал рукой, определяется биение. Оно не должно превышать 0,02-0,03 мм.

Если биение больше, необходимо поправить центровые фаски на валу, иначе деформация вала будет определена с ошибкой.

После того, как на краях вала биение проверено, необходимо проверить биение рабочих поверхностей, расположенных ближе к середине вала. Если биение больше 0,07-0,09 мм, вал следует править.

При

деформации вала его ось, проходящая

ранее через центры опорных шеек,

изгибается. При этом искривляются и

получают взаимное биение и другие

поверхности – хвостовик, поверхности

под сальник и т.д.

При

деформации вала его ось, проходящая

ранее через центры опорных шеек,

изгибается. При этом искривляются и

получают взаимное биение и другие

поверхности – хвостовик, поверхности

под сальник и т.д.

Н аибольшее

влияние на работоспособность вала и

его подшипников оказывает взаимное

биение опорных шеек. Чем больше биение,

тем выше нагрузки на подшипники скольжения

и их износ и тем меньше их ресурс.

аибольшее

влияние на работоспособность вала и

его подшипников оказывает взаимное

биение опорных шеек. Чем больше биение,

тем выше нагрузки на подшипники скольжения

и их износ и тем меньше их ресурс.

Рис.2.2. Влияние биения опорных шеек вала на ресурс подшипников.

Так, при биении шеек свыше 0,12-0,15 мм ресурс подшипников вала обычно не превышает 1000-2000 км пробега автомобиля (рис.2.2).

В процессе дефектации деталей применяются следующие методы контроля: органолептический осмотр (внешнее состояние детали, наличие деформации, трещин, задиров, сколов и т. д.); инструментальный осмотр при помощи приспособлений и приборов (выявление скрытых дефектов деталей при помощи средств неразрушающего контроля); бесшкальных мер (калибры и уровни) и микрометрических инструментов (линейки, штангенинструменты, микрометры). Контролю в процессе дефектации подвергаются только те элементы детали, которые в процессе эксплуатации повреждаются или изнашиваются.

В

ходе проведения дефектовки было

установлено, что восстанавливаемый

коленчатый вал двигателя LD20

автомобиля Nissan

имеет износ поверхности шатунных шеек.

В

ходе проведения дефектовки было

установлено, что восстанавливаемый

коленчатый вал двигателя LD20

автомобиля Nissan

имеет износ поверхности шатунных шеек.

Вибродуговая наплавка.

Устранить перегрев вала позволяет вибродуговая наплавка. Она отличается тем, что электродная проволока совершает колебания относительно детали с частотой 50…100 Гц и амплитудой 1…3 мм

с

периодическим касанием наплавляемой

поверхности. В зону наплавки подают

охлаждающую жидкость. Вибрация электродной

проволоки обеспечивает чередование

короткого замыкания, горение дуги и

холостого хода. Электрод и деталь

оплавляются за счет дугового разряда.

Перенос металла, образующегося в виде

капли на конце электрода в период горения

дуги, Происходит преимущественно во

время короткого замыкания. Возникновение

дугового разряда при разрыве сварочной

цепи способствует использование энергии

электродвижущей силы самоиндукции,

которая совпадает по направлению с

напряжением источника тока.

с

периодическим касанием наплавляемой

поверхности. В зону наплавки подают

охлаждающую жидкость. Вибрация электродной

проволоки обеспечивает чередование

короткого замыкания, горение дуги и

холостого хода. Электрод и деталь

оплавляются за счет дугового разряда.

Перенос металла, образующегося в виде

капли на конце электрода в период горения

дуги, Происходит преимущественно во

время короткого замыкания. Возникновение

дугового разряда при разрыве сварочной

цепи способствует использование энергии

электродвижущей силы самоиндукции,

которая совпадает по направлению с

напряжением источника тока.

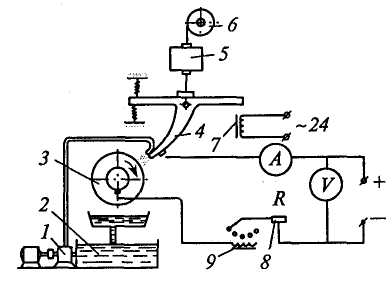

Н а

(рис. 2.8) показана принципиальная схема

вибродуговой установки с электромеханическим

вибратором.

а

(рис. 2.8) показана принципиальная схема

вибродуговой установки с электромеханическим

вибратором.

Рис. 2.8. Схема установки для вибродуговой наплавки:

1 – насос; 2 – бак; 3 – деталь; 4 – мундштук; 5 – механизм подачи; 6 – кассета; 7 – вибратор; 8 – реостат; 9 – дроссель.

Деталь 3, подлежащая наплавке, устанавливается в центрах токарного станка. На суппорте станка монтируется наплавочная головка (ОКС-6569 или ОКС-1252), состоящая из механизма 5 подачи проволоки с кассетой 6, электромагнитного вибратора 7 с мундштуком 4. Для питания дуги используют источники постоянного тока с жесткой внешней характеристикой (генераторы АНД-500/250, выпрямители ВС-300 и ВС-600, преобразователи ПД-305 и ПСГ-500).

К

наплавляемой поверхности детали, которая

вращается в центрах токарного станка,

роликами подающего механизма из кассеты

через вибрирующий мундштук подается

электродная проволока. Из-за колебаний

мундштука, вызываемых эксцентриковым

механизмом, проволока периодически

прикасается к поверхности детали и

расплавляется под действием импульсных

электрических разрядов, поступающих

от генератора. Вибратор создает колебания

конца электрода с частотой 110 Гц и

амплитудой колебания до 4 мм (практически

1,8-3,2 мм), обеспечивая размыкание и

замыкание сварочной цепи. При периодическом

замыкании электродной проволоки и

детали происходит перенос металла с

электрода на деталь. Вибрация электрода

во время наплавки обеспечивает

стабильность процесса за счет частых

возбуждений дуговых разрядов и

способствует подачи электродной

проволоки небольшими порциями, что

обеспечивает лучшее формирование

наплавленных валиков.

К

наплавляемой поверхности детали, которая

вращается в центрах токарного станка,

роликами подающего механизма из кассеты

через вибрирующий мундштук подается

электродная проволока. Из-за колебаний

мундштука, вызываемых эксцентриковым

механизмом, проволока периодически

прикасается к поверхности детали и

расплавляется под действием импульсных

электрических разрядов, поступающих

от генератора. Вибратор создает колебания

конца электрода с частотой 110 Гц и

амплитудой колебания до 4 мм (практически

1,8-3,2 мм), обеспечивая размыкание и

замыкание сварочной цепи. При периодическом

замыкании электродной проволоки и

детали происходит перенос металла с

электрода на деталь. Вибрация электрода

во время наплавки обеспечивает

стабильность процесса за счет частых

возбуждений дуговых разрядов и

способствует подачи электродной

проволоки небольшими порциями, что

обеспечивает лучшее формирование

наплавленных валиков.

Электроснабжение установки осуществляется от источника тока напряжением 24 В. Последовательно с ним включен дроссель 9 низкой частоты, который стабилизирует силу сварочного тока. Реостат 8 служит для регулировки силы тока в цепи. В зону наплавки при помощи насоса 1 из бака 2 подается охлаждающая жидкость (4…6%-ный раствор кальцинированной соды в воде), которая защищает металл от окисления.

Качество соединения наплавляемого металла с основным зависит от полярности тока, шага наплавки, угла подвода электрода к детали, качества очистки и подготовки поверхности, подлежащей наплавлению, толщины слоя наплавки и др.

Высокое качество наплавки получают при токе обратной полярности («+» на электроде, «-« на детали), шаге наплавки 2,3…2,8 мм/об и угле подвода проволоки к детали 15…300. Скорость подачи проволоки не должна превышать 1,65 м/мин, а скорость наплавки – 0,5…0,65 м/мин.

Структура и твердость наплавленного слоя зависят от химического состава электродной проволоки и количества охлаждающей жидкости. Если при наплавке используется проволока Нп-80, то валик в охлаждающей жидкости закаляется до высокой твердости (26…55 HRC).

Вибродуговая наплавка под слоем флюса имеет ряд преимуществ: дает возможность наплавлять металл только на изношенную часть, что уменьшает трудоемкость последующей механической обработки; получать наплавленный слой без пор и трещин.

Для вибродуговой наплавки под слоем флюса можно применять проволоки марки Нп-80 и флюса АН-348А твердость наплавленного слоя составляет 36-38 HRC. Для увеличения твердости наплавленного слоя до 52-54 HRC к флюсу добавляют по 2% феррохрома и серебристого графита.

Недостатком

вибродуговой наплавки является

уменьшение до 30% сопротивление усталости

наплавленных деталей. Этот показатель

можно улучшить термообработкой. При

нагреве детали до 150-2000С

усадка уменьшается на 15-20% и на столько

же повышается сопротивление усталости.

Термообработка повышает сопротивление

усталости до 80% (по сравнению с

сопротивлением усталости новой детали).

Недостатком

вибродуговой наплавки является

уменьшение до 30% сопротивление усталости

наплавленных деталей. Этот показатель

можно улучшить термообработкой. При

нагреве детали до 150-2000С

усадка уменьшается на 15-20% и на столько

же повышается сопротивление усталости.

Термообработка повышает сопротивление

усталости до 80% (по сравнению с

сопротивлением усталости новой детали).

Выбор оборудования и технологической оснастки.

Таблица 2.4

№ п/п |

Оборудование, оснастка |

Тип, марка |

Габарит-ные размеры в мм. Дл.Шир. Выс. |

Мощность привода Р, Вт |

1 |

Монтажный стол |

ОРГ-1468-01-090А |

1900х1900 |

- |

2 |

Токарно-винторезный станок |

16К20 |

2505х1190х1500 |

8 |

3 |

Круглошлифовальный станок |

ЗВ423 |

5650х2530х1830 |

9 |

4 |

Установка для вибродуговой наплавки |

ОКС-6569 |

- |

- |

5 |

Моечная машина |

ОМ-3600 |

4000х300х1500 |

3 |

Определение толщины наносимого покрытия, промежуточных размеров и расчет припусков на механическую обработку.

Величина припусков найдена расчетно-аналитическим методом [15].

Значение толщины покрытия рассчитывается по формуле:

(2.1)

(2.1)

где dн – номинальный диаметр вала, мм;

dиз – изношенный диаметр вала, мм;

2Zпред.обр. – припуск на предварительную обработку, мм;

2Zпосл.обр.– припуск на последующею обработку, мм;

Расчет начат с нахождения припуска на предварительное шлифование шатунной шейки.

Расчетный минимальный припуск:

(2.2)

(2.2)

где

-

высота микронеровностей;

-

высота микронеровностей;

-

толщина дефектного слоя;

-

толщина дефектного слоя;

-

суммарное отклонение расположения

обрабатываемой поверхности.

-

суммарное отклонение расположения

обрабатываемой поверхности.

-

погрешность установки. При обработке

в центрах

=

0.

-

погрешность установки. При обработке

в центрах

=

0.

,

(2.3)

,

(2.3)

где

-

отклонение оси от прямолинейности;

-

отклонение оси от прямолинейности;

-

погрешность центрирования;

-

погрешность центрирования;

,

(2.4)

,

(2.4)

где

-

удельная кривизна детали. Для

предварительного шлифования принято

=0,5

мм;

-

удельная кривизна детали. Для

предварительного шлифования принято

=0,5

мм;

L

– длина заготовки, мм. Принято L=488

мм.

L

– длина заготовки, мм. Принято L=488

мм.

,

(2.5)

,

(2.5)

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

Значения максимального припуска определяется по формуле:

2Zmax = 2Zmin + δп – δв, (2.4)

где δп – допуск на размер на предыдущем переходе;

δв - допуск на размер на выполняемом переходе.

Определяется максимальный припуск:

на предварительное шлифование:

2Zmax = 0,6 + 0,2 – 0,05 = 0,75 мм;

Наибольший и наименьший диаметр определяются по формулам:

dmin = dиз- 2Zmax i+1; (2.5)

dmax = dиз- 2Zmin i+1;

Определяется максимальный и минимальный диаметр детали:

dmin = 46,6 - 0,75 = 45,85 мм;

dmax= 46,6 - 0,6 = 46 мм;

Нахождение припуска на черновое шлифование:

мм;

мм;

мм;

мм;

мм;

мм;

мм;

2Zmax = 0,6 + 0,2 – 0,05 = 0,75 мм;

dmax = 47,83 + 0,75 = 48,58 мм;

dmin = 47,83 + 0,6 = 48,43 мм;

Нахождение припуска на чистовое шлифование шатунной шейки:

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

2Zmax = 0,132 + 0,05 – 0,005 = 0,177 мм;

dmax = 47,83 + 0,177 = 48 мм;

dmin = 47,83 + 0,132 = 47,97 мм;

Толщина

покрытия:

Толщина

покрытия:

мм;

мм;

мм;

мм;

Результаты вычислений вносим в таблицу 2.5.

Таблица 2.5

Обрабаты-ваемая поверхность |

Наименование операции |

2Zmin, мм |

2Zmax, мм |

dmin, мм |

dmax, мм |

Толщина покрытия Zпокр., мм |

Шатунные шейки |

Предварительное шлифование |

0,60 |

0,75 |

45,85 |

46 |

max=2,9 min=2,5 |

Черновое шлифование |

0,60 |

0,75 |

48,43 |

48,58 |

||

Чистовое шлифование |

0,132 |

0,177 |

47,97 |

48,0 |

Определение режимов наплавки.

Режимы наплавки не являются расчётными или нормативными величинами и задаются согласно априорной информации из справочных руководств, литературных источников и производственного опыта. Отработка параметров наплавки должна производится при освоении данного технологического процесса на рабочем месте.

В процессе наплавки должно контролироваться качество выполнения работы. При попадании на поверхность наплавки крупных капель металла, кусочков проволоки и т.п., процесс должен быть остановлен, дефекты удалены металлической щеткой или напильником. В крайнем случае крепко приварившиеся капли металла могут быть удалены острозаточенным зубилом легкими ударами молотка.

По окончании операции наплавки должны быть обеспечены условия для равномерного медленного охлаждения детали. Деталь помещается на деревянную подставку в шкаф и охлаждается до температуры окружающего воздуха.

Режимы наплавки для шатунных шеек коленчатого вала:

- Материал проволоки – Нп-80 Ø 1,6 мм.

- Флюс – АН-348А с добавкой 2% феррохрома и серебристого графита (дающий требуемую износостойкость и твердость HRC 52-54, без последующей закалки покрытия).

Наплавка

производится в 1 слой. Толщина покрытия

2,5 мм на сторону.

Наплавка

производится в 1 слой. Толщина покрытия

2,5 мм на сторону.

Полярность электрического тока – обратная (“+” на электроде, “−“ на детали).

Сила тока: I=70 А;

Напряжение дуги: U = 30 В.;

Скорость подачи проволоки: Vп=1,3 м/мин;

Скорость наплавки: Vн=0,6 м/мин;

Вылет электрода:

δ = (10…12)×dэ = 10×1,6 мм.

6. Амплитуда вибрации 1…3 мм → A = 1,8 мм.

Расчет режимов резания при механической обработке шатунных шеек коленчатого вала.

Предварительное шлифование шатунных шеек.

Требуемый диаметр: 45,9 мм;

Диаметр

шлифуемой детали: 46,6 мм;

Диаметр

шлифуемой детали: 46,6 мм;

Используется круглошлифовальный станок 3В423;

Длина обрабатываемой шейки: Lш – 30 мм;

Количество шеек – 4.

Выбран шлифовальный круг – ПП 750Х25Х305 25А-40-СТ2-К3-А ГОСТ 2424-83.

Расчетная скорость вращения детали:

,

(2.6)

,

(2.6)

где dд – диаметр шлифуемой поверхности, мм;

Т – стойкость шлифовального круга. Принято Т=40 мин;

t – глубина резания при шлифовании, мм.

Значения (Сv, k, m, t. x,) приняты по

м/мин;

м/мин;

Расчетная частота вращения детали:

,

(2.7)

,

(2.7)

об/мин.

об/мин.

- частота вращения

детали находится в пределах паспортных

данных станка.

- частота вращения

детали находится в пределах паспортных

данных станка.

Скорость вращения шлифовального круга:

,

(2.8)

,

(2.8)

где Dк – диаметр шлифовального круга, мм;

-

частота вращения шлифовального круга.

Принято по паспортным данным станка

-

1200 об/мин.

-

частота вращения шлифовального круга.

Принято по паспортным данным станка

-

1200 об/мин.

м/мин;

м/мин;

Скорость перемещения стола:

,

(2.9)

,

(2.9)

где

Sпр

– перемещение

обрабатываемой детали вдоль ее оси за

один оборот;

где

Sпр

– перемещение

обрабатываемой детали вдоль ее оси за

один оборот;

,

(2.10)

,

(2.10)

где Вк – ширина шлифовального круга, мм;

- расчетный

коэффициент шлифования.

- расчетный

коэффициент шлифования.

= 0,35

мм/об;

мм/об;

мм/мин;

мм/мин;

Мощности выбранного станка достаточно для чернового шлифования на выбранных режимах.

Чистовое шлифование шатунных шеек.

Требуемый

диаметр: 48,5 мм;

Требуемый

диаметр: 48,5 мм;

Диаметр шлифуемой детали: 51 мм;

Используется круглошлифовальный станок 3В423;

Длина обрабатываемой шейки: Lш – 30 мм;

Количество шеек – 4.

Выбран шлифовальный круг – ПП 750Х25Х305 25А-40-СТ2-К3-А ГОСТ 2424-83.

Расчетная скорость вращения детали:

, (2.11)

где dд – диаметр шлифуемой поверхности, мм;

Т – стойкость шлифовального круга. Принято Т=40 мин;

t – глубина резания при шлифовании, мм.

Значения (Сv, k, m, t. x,) приняты по

м/мин;

м/мин;

Расчетная частота вращения детали:

, (2.12)

об/мин.

об/мин.

- частота вращения детали находится в пределах паспортных данных станка.

Скорость вращения шлифовального круга:

, (2.13)

где Dк – диаметр шлифовального круга, мм;

- частота вращения шлифовального круга. Принято по паспортным данным станка - 1200 об/мин.

м/мин;

Скорость

перемещения стола:

Скорость

перемещения стола:

, (2.14)

где Sпр – перемещение обрабатываемой детали вдоль ее оси за один оборот;

, (2.15)

где Вк – ширина шлифовального круга, мм;

- расчетный коэффициент шлифования.

= 0,35

мм/об;

мм/мин;

мм/мин;

Мощности выбранного станка достаточно для чернового шлифования на выбранных режимах.

Предварительное шлифование шатунных шеек.

Требуемый

диаметр: 47,98 мм;

Требуемый

диаметр: 47,98 мм;

Диаметр шлифуемой детали: 48,5 мм;

Используется круглошлифовальный станок 3В423;

Длина обрабатываемой шейки: Lш – 30 мм;

Количество шеек – 4.

Выбран шлифовальный круг – ПП 750Х25Х305 25А-16-СМ1-К3-А ГОСТ 2424-83.

Расчетная скорость вращения детали:

, (2.16)

где dд – диаметр шлифуемой поверхности, мм;

Т – стойкость шлифовального круга. Принято Т=40 мин;

t – глубина резания при шлифовании, мм.

Значения (Сv, k, m, t. x,) приняты по

м/мин;

м/мин;

Расчетная частота вращения детали:

, (2.17)

об/мин.

об/мин.

- частота вращения детали находится в пределах паспортных данных станка.

Скорость вращения шлифовального круга:

, (2.18)

где Dк – диаметр шлифовального круга, мм;

-

частота вращения шлифовального круга.

Принято по паспортным данным станка

-

1200 об/мин.

-

частота вращения шлифовального круга.

Принято по паспортным данным станка

-

1200 об/мин.

м/мин;

Скорость перемещения стола:

, (2.19)

где Sпр – перемещение обрабатываемой детали вдоль ее оси за один оборот;

, (2.20)

где Вк – ширина шлифовального круга, мм;

- расчетный коэффициент шлифования.

= 0,35

мм/об;

мм/об;

мм/мин;

мм/мин;

Мощности выбранного станка достаточно для чернового шлифования на выбранных режимах.

Основное технологическое время:

Полученные результаты внесены в таблицу 2.6.

Обрабаты-ваемая повер-хность |

Наименова-ние операции |

Vд, м/ мин |

n, об/ мин |

t, мм |

S, мм/ об |

Шатунные шейки |

Предварительное шлифование |

16,7 |

111 |

0,6 |

0,03 |

Черновое шлифование |

17 |

116 |

0,6 |

0,03 |

|

Чистовое шлифование |

16,9 |

112 |

0,15 |

0,005 |

Рассчитываем плотность:

пор = 0,03*Ni + 0,025*Cr + 0,0035*S + 0,027*Si + 0,0035*P + 0,065*Mn + 0,08*C + 0,977*Fe = 0,03*8,9 + 0,025*7,18 + 0,027*2,33 + 0,0035*2,07 + 0,0035*1,88 + 0,065*7,21 + 0,08*1,9 + 0,977 *7,874 = 8,84 г/см3.

Плотность наплавленного металла (ρпр= 8,84), г/см3;

dпр= 1,2 мм

dвал= 45,9 мм = 4,59 см

lвал= 30 мм = 3,0 см

bпок = 1,25 мм = 0,125 см

Рассчитываем объём проволоки:

Vпр=

;

(2.21)

;

(2.21)

Vпр=

= 1,13 мм2

= 1,13 мм2

Vпр = 1,13 мм2 = 0,113 см2

Рассчитываем массу проволоки:

Мпр= Vпр • ρпр • 1м (2.22)

Мпр= 0,113 •8,84•100 = 99,89 г

Мпр=

99,89

г

99,9 г

99,9 г

Рассчитываем массу наплавленного металла:

Мн= •dвал•

lвал•

bпок

•ρпр

(2.23)

•dвал•

lвал•

bпок

•ρпр

(2.23)

Мн= 3,14•4,59•3•0,125•8,84= 47,777

Мн=47,777 47,78 г

Рассчитываем

массу расплавленного металла:

Рассчитываем

массу расплавленного металла:

КИМ = 80% = 0,8

КИМ – Коефициент использования материала

КИМ

=

(2.24)

(2.24)

Мр=

(2.25)

(2.25)

Мр=

= 59,725 г

= 59,725 г

Мр= 59,725 г 59,72 г

Рассчитываем количество расхода проволоки:

Lпр=

(2.26)

(2.26)

Lпр=

= 0,5978 м

= 0,5978 м

Lпр= 0,5978 0,6 м на одну шатунную шейку.

Lпр 4 = 4•0,6 = 2,4 м на все шатунне шейки.

Рассчитываем машинное время:

К

= 1,2 1,4

1,4

КПД

= 1

Мр= 59,72 г = 0,05972 кг

tмаш

=

(2.27)

(2.27)

tмаш

=

= 0,05972 ч

= 0,05972 ч

tмаш = 0,05972 ч

tмаш 4 = 4•0,05972 = 0,2388 ч

tмаш 4 = 0,2388 0,239 ч

Рассчитываем расчетно-калькуляционное время:

Tр.к.=

(2.28)

(2.28)

Tр.к.=

Tр.к.=

= 0,3655 ч

= 0,3655 ч

Tр.к.= 0,3655 год = 21,93 мин 22 мин

Расчет экономики

Рассчитываем себестоимость восстановления изношенной шатунной шейки коленвала автомобиля Nissan диаметром 48,7 мм (при номинальном диаметре 49,93 мм) и длиной 28 мм. Выбранный способ включает три операции: 1) предварительную механическую обработку на 0,6 мм глубже изношенного размера; 2) наплавка на 2,5 мм; 3) окончательную механическую обработку на 0,75 мм.

Сначала необходимо определить трудоемкость, энергоемкость и материалоемкость каждой операции, т.е. значения показателей tk, gk, Эk эти показатели указаны применительно к обработке 1м2 поверхности детали (tk0, gk0, Эk0).

Затем нужно определить площадь обрабатываемой поверхности шейки вала S, м2.

S= ;

;

D- Диаметр шейки, мм;

L- Длинна шейки, мм;

Sш= =0,0428м2;

=0,0428м2;

Поскольку у нас на восстанавливаемом коленвале имеется 4 шатунных шейки, то:

S=4

S=4 Sш=4

0,0428=0,171м2;

Sш=4

0,0428=0,171м2;

Трудоемкость k-й операции определяется по формуле:

tk=

tk0 ;

;

tk0– трудоемкость обработки 1 м2 поверхности z-м способом на глубину

(толщину) Нk (табл.1), чел.-ч;

–

толщина

фактически наращиваемого слоя, или

глубина обработки

–

толщина

фактически наращиваемого слоя, или

глубина обработки

(на сторону), мм;

–

рациональная

толщина покрытия z-м способом, мм (табл.1)

–

рациональная

толщина покрытия z-м способом, мм (табл.1)

Трудоемкость предварительной механической обработки

t1=

17 =0,872

чел.-ч,

=0,872

чел.-ч,

Трудоемкость наплавки

t2=

25

=

2,137

чел.-ч,

=

2,137

чел.-ч,

Трудоемкость окончательной механической обработки

t3=

17

=1,09

чел.-ч,

=1,09

чел.-ч,

Расход материалов определяется по формуле:

gk= gk0 ;

gk0-приведенный расход материалов на обработку 1м2 поверхности детали z-м способом на глубину (толщину) , кг (табл.1);

g1= 2,5 =0,128 кг;

g2=

1 =0,085

кг;

=0,085

кг;

g3=

2,5

=0,160

кг;

g3=

2,5

=0,160

кг;

Расход электроэнергии определяется по формуле:

Эk= Эk0 ;

Э1= 12 =0,616 кВт ч.

Э2=

11 =0,940

кВт

ч.

=0,940

кВт

ч.

Э3= 12 =0,769 кВт ч.

Учитывая, что механическая обработка ведется по четвертому разряду, а наплавка – по третьему разряду, тарифные ставки указаны в таблице 2. определим стоимость С1, С2, С3.

Таблица 2.7

Порядковый номер способа, z |

Способ восстановления |

Толщина покрытия или обработки Hk |

Трудоемкость tk0, чел.-ч |

Энергоемкость Эk0, кВт ч |

Приведенный расход материалов gk0, кг |

Средняя стоимость 1 кг. материалов аk, грн. |

1 |

Наплавка |

2,5 |

25 |

11 |

1 |

11,5 |

2 |

Механическая обработка |

1 |

17 |

12 |

2,5 |

16 |

С1=0,872∙5,85+2,137∙5,65+1,09∙5,85=23,55грн.

С2=0,128∙16+0,085∙11,5+0,160∙16=5,59грн.

С3=(0,616+0,940+0,769)∙0,45=1,05грн.

Таблица 1.8 Часовые тарифные ставки рабочих на ремонтных заводах, грн

Вид работы |

Разряды, зарплата |

|||

III |

IV |

V |

VI |

|

а) на холодных работах |

5,46 |

5,64 |

5,79 |

5,92 |

б) для станочников |

5,65 |

5,85 |

10,01 |

10,17 |

в) на горячих работах |

5,65 |

5,85 |

10,01 |

10,17 |

Накладные расходы:

С4=β С1=2,0 23,55=47,1грн.

Стоимость изношенной детали, определяется:

М=21,3

кг.;

См(цены

на

сентябрь

2012г.)=2,0 ;

;

С5=М См+20%=25,2∙2,0+20%=60,48грн.

Св=23,55+5,59+1,05+47,1+60,48=137,77грн.

Стоимость нового коленвала по данных ООО " parts.japancar.ru " составляет 3096грн.

Себестоимость

восстановления шатунных шеек коленвала

составляет

4,45% от стоимости нового коленвала.

Себестоимость

восстановления шатунных шеек коленвала

составляет

4,45% от стоимости нового коленвала.

Вывод:

Исходя из расчета, следует, что восстанавливать шатунные шейки вибродуговой наплавкой целесообразно.