- •Содержание

- •Введение

- •Нпц УкрНиимф «Сварка» выполняет работы:

- •Контроль качества

- •Гбц сделаны из алюминиевого сплава д20 Химический состав в % материала д20

- •Головка блока цилиндров на автомобиле ваз 2171 Лада Приора

- •Дефектовка

- •Режимы наплавки

- •Оборудование и материалы

- •Требования безопасности

- •Основные выводы

- •Список литературы

Дефектовка

Во время дефектовки тщательно изучается состояние деталей головки: визуальный осмотр тела ГБЦ, проводится измерение стебля клапана, биение тарелки клапана, промер внутренних диаметров направляющих втулок клапанов, осмотр свечных отверстий, состояние резьб шпилек, проверка плоскостности привалочных поверхностей и многое другое. Для этого необходимо иметь целый ряд контрольно-измерительных приборов. Во время этой операции заполняется дефектационная ведомость, на основании которой формируется заключение о необходимом объеме работ.

Внешний вид ГБЦ с характерной

термоусталостной

трещиной между седлами

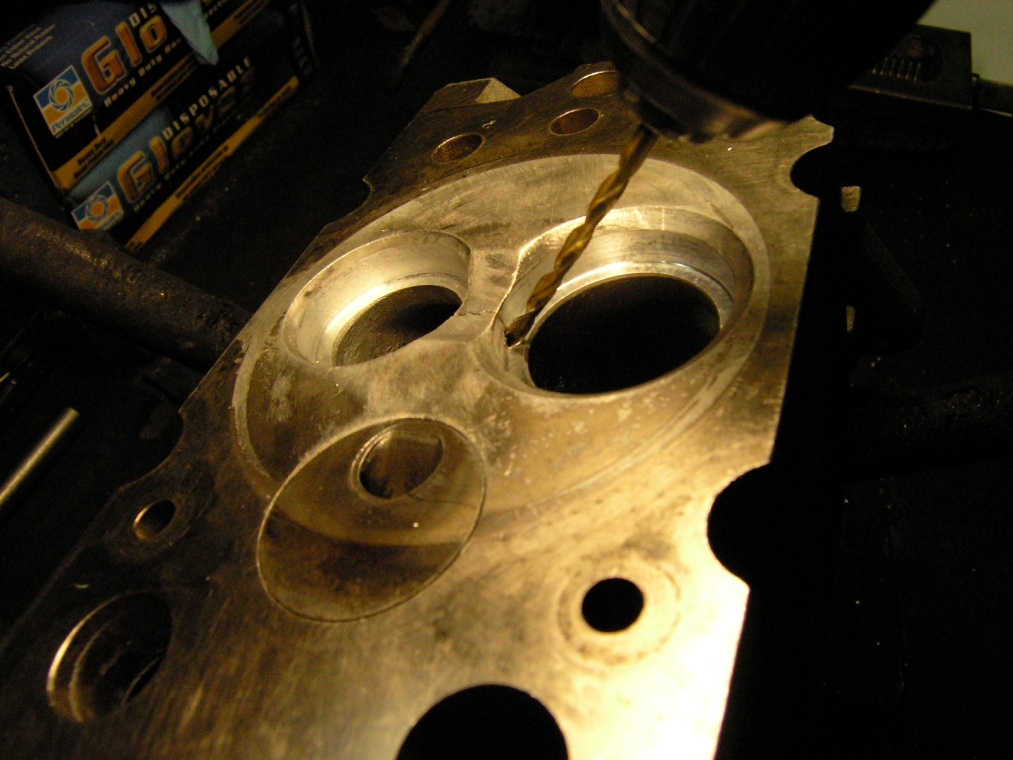

Засверливание в зоне

окончания трещины

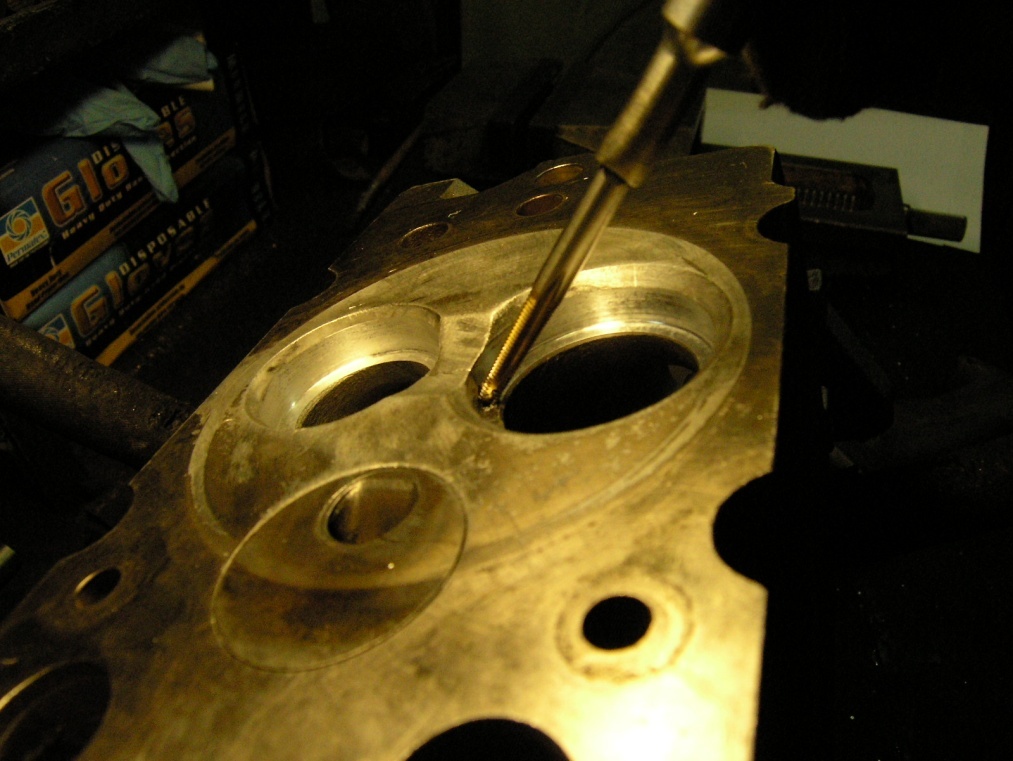

Нарезание резьбы

метчиком на глубину

не менее 7 мм

Установка специального конического болта для ремонта алюминиевых

сплавов

Срезание выступающей части болта

Остаток болта должен выступать над поверхностью на 1…2 мм

Доработка торца болта перед сверлением отверстия для установки следующего болта

Сверление второго отверстия с «перекрытем» первого болта на ~ 20%

В ид

второго болта после его установки

ид

второго болта после его установки

Аналогичным образом обрабатывается второй конец трещины, «стыковку» болтов желательно производить в середине перемычки между седлами

П роковка

установленных болтов (зоны ремонта)

специальным пневмомолотком

роковка

установленных болтов (зоны ремонта)

специальным пневмомолотком

Обработка зоны ремонта

бор-фрезой

Полученный результат после восстановления.

Фрезерование

и шлифование привалочных поверхностей

(восстановление плоскостей)

Фрезерование

и шлифование привалочных поверхностей

(восстановление плоскостей)

Эта процедура необходима для обеспечения плоскостности привалочных поверхностей, а так же для устранения забоин и царапин на них. ГБЦ бензиновых двигателей и дизелей с непосредственным впрыском топлива из алюминиевых сплавов и чугунов как правило фрезеруют, а головки дизелей с форкамерами – шлифуют.

Обработка ведется на специальном станке AZ SP1000G. Следует отметить, что допустимый съем с плоскости ГБЦ строго регламентирован заводом изготовителем, поэтому перед обработкой головка устанавливается на станке таким образом, чтобы количество снимаемого материала было минимальным.

При обработке надо уделят внимание специальным меткам, которые показывают допустимый предел съема материала. Большее количество снимаемого материала может привести к опусканию распределительного вала, что повлечет за собой изменение фаз газораспределения на более поздние. Кроме этого уменьшится объем камеры сгорания и повысится степень сжатия. Это может повлеч за собой нежелательные процессы детонации.

Крупные дефекты плоскости головки могут быть устранены сваркой, современными компаундами или газодинамическим напылением.

При перешлифовке головки необходимо помнить, что деформация касается не только ее плоскости, но и приводит к нарушению геометрии подшипников распределительного вала и привалочных плоскостей коллекторов.

Принцип электросварки хорошо известен:

К электроду и свариваемому изделию для образования и поддержания электрической дуги от сварочного трансформатора подводится электроэнергия. Под действием теплоты электрической дуги кромки свариваемых деталей и металл электрода (присадочная проволока) расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. В сварочной ванне металл электрода (присадочной проволоки) смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает на поверхность, образуя защитную плёнку. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания электрической дуги, подается от специальных источников питания постоянного или переменного тока.

Для сварки деталей из алюминия используется источник переменного тока, применяются вольфрамовые неплавящиеся электроды, а в качестве защиты зоны сварки используют инертные газы или их смеси. Лучшие результаты при сварке большинства алюминиевых сплавов дает применение электродов не из чистого вольфрама, а торированных, иттрированных или латтанированных. Добавка в вольфрам при изготовлении электродов 1,5—2% окислов иттрия и лантана повышает их стойкость и допускает применение повышенных на 15% сварочных токов. Перед сваркой рабочий конец электрода обычно затачивают на конус с углом 60° на длине двух-трех диаметров. Форма заточки электрода влияет на форму и размеры шва. С уменьшением угла заточки и «диаметра притупления» в некоторых пределах приводит к увеличению глубины проплавления.

Качество сварки деталей существенно зависит от квалификации сварщика, но в этом процессе не менее важную роль играют сварочное оборудование и оснащение участка (рабочего места) сварки, наличие необходимых расходных материалов (электроды, присадочные проволоки, качественные маски, баллоны с надежными расходомерами и т.п.).

В нашем техническом центре сварочный участок оснащен современным аппаратом Miller (США) модель Syncrowave 250 DX , стандартным сварочным столом с организацией вытяжки продуктов горения, баллоном для аргона с точным дозированием расхода через редуктор укомплектованный поплавковым ротамером, набором различных присадочных проволок для сварки силуминовых сплавов.

В

эксплуатации автомобилей бывают нередкие

случаи обрыва ремня ГРМ и последствия

от таких аварий бывают разные, как

правило, камера сгорания в ГБЦ имеет

серьезные повреждения. Ремонт таких

повреждений без сварочных работ

произвести нельзя.

На первом этапе ремонта из камеры сгорания удаляются все оставшиеся «фрагменты» разрушившихся седел и клапанов, а затем с помощью специальных фрез поверхность камеры сгорания подготавливается к сварке, т.е. к восстановлению поверхностей. Результат подготовленной к сварке ГБЦ показан на рисунке справа.

Перед тем как приступать к сварке вся поверхность камеры сгорания обезжиривается, и ГБЦ устанавливается в термошкаф для равномерного её нагревания. Для снятия остаточных напряжений после сварки ГБЦ также устанавливается в термошкаф, выдерживается при температуре и затем плавно остывает внутри термошкафа.

Следующие этапы ремонта у нас отработаны, как сборка-разборка:

- опрессовка ГБЦ после сварки на стенде

- расточка посадочных мест под установку новых седел - производится на специальном станке AZ VV80

- изготовление седел из легированного чугуна

- установка седел в ГБЦ с применением жидкого азота.

В заключении на специальном станке AZ VV-80 обрабатываются профильным резцом фаски на седлах, формируется фрезами поверхность камеры сгорания, т.е. снимается «лишний» металл, устанавливается резьбовая вставка под свечу зажигания. Результат ремонта не требует комментариев.

Баллон для аргона с точным дозированием расхода через редуктор укомплектованный поплавковым ротамером