- •1.1 Назначение и характеристика приспособления

- •1.2. Описание конструкции приспособления

- •1.3. Техника безопасности при эксплуатации приспособления

- •2.1 Выбор способа базирования детали

- •2.2 Разработка принципиальной схемы приспособления

- •2.3 Расчет точности приспособления

- •2.4 Расчет усилия зажима заготовки в приспособлении

- •2.5 Расчёт зажимного механизма приспособления

- •2.6 Расчет детали и приспособления

- •Список литературы

- •Приложение

2.4 Расчет усилия зажима заготовки в приспособлении

На заготовку при обработке в приспособлении действуют:

силы резания,

объёмные силы (вес, центробежные и инерционные силы),

силы зажима.

Под действием этих сил заготовка должна находиться в фиксированном положении и равновесии.

2.4.1 Расчёт режимов резания

Расчёт производим по формулам, используя методику применительно к конкретному виду обработки.

При назначении элементов режимов резания учитываем характер обработки,

На основании таблицы 2.1 производим расчет режимов резания на сверление

отверстий диаметром 18 мм используя методику [8]

Определяем глубину резания. При сверлении глубина резания определяется по формуле (с. 276)

t=0,5*D; (2.4)

где D – диаметр обрабатываемого отверстия, мм;

t = 18/2 =9 мм;

Выбираем максимально допустимую на прочность сверла подачу. При D = 18 мм и HB ≤ 590, подача 0,20 мм/об. По паспортным данным станка модели 2М55 принимаем подачу равную 0,2 мм/об.

По эмпирической формуле определяем скорость резания (с.276)

, (2.5)

, (2.5)

– коэффициент зависящий от обрабатываемого

материала

– коэффициент зависящий от обрабатываемого

материала

;

;

D – диаметр обрабатываемого отверстия, мм;

Т – период стойкости инструмента, Т=15 мин;

S – подача при сверлении, мм/об;

–

общий поправочный коэффициент на

скорость резания, учитывающий фактические

условия резания;

–

общий поправочный коэффициент на

скорость резания, учитывающий фактические

условия резания;

Значения коэффициентов

и показателей степени выбираем из

таблицы 28, (с. 278)

и показателей степени выбираем из

таблицы 28, (с. 278)

q, m, y – показатели степени.

q=0,40;

y=7,0; m=0,2

q=0,40;

y=7,0; m=0,2

Значение периода стойкости выбираем из таблицы 30. Выбираем T = 15 мин.

Общий поправочный коэффициент на скорость резания учитывающий фактические условия резания.

(2.6)

(2.6)

–

коэффициент на обрабатываемый материал

(см. табл. 1),

–

коэффициент на обрабатываемый материал

(см. табл. 1),

–

коэффициент на инструментальный материал

(см. табл. 6)

–

коэффициент на инструментальный материал

(см. табл. 6)

–

коэффициент учитывающий глубину

сверления (см. табл.31).

–

коэффициент учитывающий глубину

сверления (см. табл.31).

=

=

nv

, (2,7)

nv

, (2,7)

где nv–

показатель степени; nv

=-0,9;  ;

;

;

;

;(

с. 359 табл. 2 )

;(

с. 359 табл. 2 )

=1*(750÷420)

-0,9=0,59;

-0,9=0,59;

|

Кv=0,59*1.0*1.0=0.59

По выбранным данным выбираем скорость резания:

Определяем частоту вращения шпинделя станка и корректируем по паспортным данным.

(2.8)

(2.8)

Принимаем из паспортных данных станка модели 2М55: n=310 об/мин, которые соответствуют действительным данным.

Определяем действительную скорость резания.

(2.9)

(2.9)

2.4.2 Расчёт сил резания

Находим крутящий момент

и осевую силу

и осевую силу

.

.

(2.10)

(2.10)

– крутящий момент, Н·м

– крутящий момент, Н·м

– коэффициент зависящий от крутящего

момента

– коэффициент зависящий от крутящего

момента

;

;

D – диаметр обрабатываемого отверстия, мм;

S – подача при сверлении, мм/об;

– коэффициент, учитывающий фактические

условия обработки;

– коэффициент, учитывающий фактические

условия обработки;

q, y – показатели степени.

Значения коэффициентов и показателей степени выбираем из табл. 32.

Выбираем .

.

Коэффициент, учитывающий фактические

условия резания

,

,

– коэффициент, учитывающий влияние

качества обрабатываемого материала на

силовые зависимости (табл. 9);

– коэффициент, учитывающий влияние

качества обрабатываемого материала на

силовые зависимости (табл. 9);

.

.

|

(2.11)

(2.11)

– коэффициент зависящий от силы резания;

– коэффициент зависящий от силы резания;

D – диаметр обрабатываемого отверстия, мм;

S – подача при сверлении, мм/об;

– коэффициент, учитывающий фактические условия обработки;

q, y - показатели

степени.

.

.

Тогда

Определяем мощность резания по формуле:

(2.12)

(2.12)

Определяем мощность на шпинделе станка

(2.13)

(2.13)

где

- мощность электродвигателя станка,

кВт;

- мощность электродвигателя станка,

кВт;

- КПД станка.

- КПД станка.

=2,24

кВт.

=2,24

кВт.

0,04 2,24

2,24

Условие выполняется.

Определяем время, затрачиваемое на резание.

где То – основное время, мин;

lр.х.- длина

рабочего хода, мм;

=

3 мм.

=

3 мм.

l1 - длина перебега инструмента, мм; l1 = 6 мм.

n - частота вращения шпинделя, об/мин; n = 338 об/мин

S – откорректированная подача, мм/об; S = 0,02 мм/об

i – число рабочих ходов; i = 8

мин;

мин;

Определяем

штучное время обработки детали по

формуле:

Определяем

штучное время обработки детали по

формуле:

Тшт.= φо*Т, (2.14)

Тшт = 1,72 * 0,35 =0,60 мин.

2.4.3 Расчёт усилия зажима W.

Усилие зажима заготовки определяем из условий равновесия сил, которые суммируются на основе рассмотрения схемы действия всех сил на заготовку, включая силы трения на поверхностях контакта заготовки с установочными и зажимными элементами.

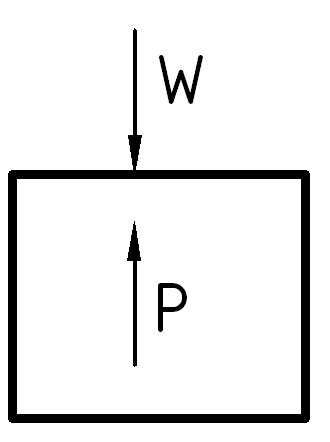

Рисунок 2.5- Схема зажима.

Для составления уравнения моментов вычерчиваем эскиз заготовки, как показано на рисунке 2.1, на котором изображаем места приложения и направления сил, действующих на заготовку в процессе обработки.

Для расчета усилия зажима заготовки в приспособлении используем методику [12].

Сила закрепления для данной схемы определяется по формуле:

W=К*Р (2.15)

где k– коэффициент запаса,

Р-сила резания, Н; Р= 594 Н;

Коэффициент запаса k, учитывающий нестабильность силовых воздействий на заготовку, вводят при вычислении силы W для обеспечения надежного закрепления:

W=2,7*600=1620 H

.

.

К=К0*К1*К2*К3*К4*К5*К6, (2.16)

где К0=1,5 – гарантированный коэффициент запаса, (с.382);

К1 – учитывает увеличение силы резания из-за случайных неровностей на обрабатываемых поверхностях заготовок при черновой обработке К1=1,2 (с.382);

К2=1 – учитывает увеличение сил резания вследствие затупления режущего инструмента.

|

К=1,5⋅1,0⋅1⋅1⋅1,0⋅1,5=2,7;

Так как усилие зажима больше силы резания, то будет обеспечен надежный зажим заготовки в приспособлении.