- •Глава 1. Анализ современного состояния разработки методов и технических средств реализации процесса ручной дуговой сварки модулированным током

- •1.1. Проблемы качества дуговой сварки электродами с покрытием стыков тонкостенных труб во всех пространственных положениях шва в условиях монтажа, ремонта и реконструкции технических устройств

- •1.2. Сущность ручной дуговой сварки модулированным током

- •1.3. Методы модуляции сварочного тока

- •1.4. Технические средства модуляции сварочного тока

- •Глава 2. Модель переноса ) 11 к I родного металла при ручной дуговой сварке покрытыми электродами модулированным током

Глава 1. Анализ современного состояния разработки методов и технических средств реализации процесса ручной дуговой сварки модулированным током

1.1. Проблемы качества дуговой сварки электродами с покрытием стыков тонкостенных труб во всех пространственных положениях шва в условиях монтажа, ремонта и реконструкции технических устройств

По данным Национальной Ассоциации Контроля и Сварки (НАКС) при изготовлении, монтаже, ремонте и реконструкции технических устройств опасных производственных объектов объём работ, выполняемых с применением способа РД сварки, составляет около 65 % (рис. 1.1).

При выборе режимов сварки при ремонте и монтаже металлоконструкций в положениях, отличных от нижнего, сварщику приходится решать одновременно трудно совместимые задачи.

Первая задача - удержание сварочной ванны во всех пространственных положениях шва, обеспечивая его качественное формирование.

При сварке в положениях, отличных от нижнего, для обеспечения удержания сварочной ванны сварщику необходимо ограничивать величину тока сварки таким образом, чтобы масса сварочной ванны была меньше критической, «т. е. такой массы, которая является предельно допустимой в данных условиях», и позволяла вести сварку шва во всех пространственных положениях с учётом теплофизической обстановки. Теплофизическую обстановку в сварочной ванне и в изделии характеризует погонная энергия [8].

Все сложности расчёта геометрических размеров и формы сварочной ванны при сварке относительно тонкостенных (2-5 мм) неповоротных стыков труб представлены в известных работах [9, 10, 11, 12, 13, 14], в которых рассматривается в основном формирование шва при сварке неплавящимся вольфрамовым электродом. При сварке электродами с покрытием предварительный расчёт весьма затруднителен вследствие влияния шлаковой фазы и, как указывается в работе [4], определяется в основном опытным путём.

Вторая задача, которая возникает при выборе режимов сварки электродами с покрытием, - это обеспечение плавления электрода без чрезмерного разбрызгивания, образования козырька (несимметричной втулки), отваливания участков покрытия, т. е. обеспечение максимально возможных сварочно-технологических свойств электродов. Критерии оценки сварочно-технологических свойств электродов с покрытием устанавливаются ГОСТ 9466 [15].

При решении этих задач сварщику необходимо установить режим, обеспечивающий качественное формирование шва, оптимальное протекание металлургических процессов, надёжную газошлаковую защиту и, в результате, получение оптимальных механических свойств сварного соединения.

При сварке неповоротных стыков трубопроводов ручной дуговой сваркой электродами с покрытием оптимальное соотношение режима сварки, критической массы сварочной ванны и сварочно-технологических свойств электродов труднодостижимо, Снижение критической массы ванны выполняется в основном за счёт снижения величины тока и погонной энергии, а лучшие сварочно-технологические свойства электродов с покрытием проявляются при величине тока сварки, как правило, значительно выше нижнего допустимого нормативной документацией для данных электродов предела. Особенно это заметно при сварке электродами с основным покрытием [16].

В настоящее время отсутствуют методы РД сварки, которые бы учитывали перечисленные выше недостатки, это снижает эффективность РД сварки стыков относительно тонкостенных трубопроводов в неповоротном положении.

Качественно выполнить сварку в таких условиях может сварщик, имеющий достаточно высокие физические возможности (хорошее зрение, низкую утомляемость, быструю реакцию), прошедший профессиональный отбор [17], обладающий значительным опытом, который позволяет предвидеть течение технологического процесса с учётом постоянно изменяющихся условий сварки, правильно формировать корень шва на весу.

Для выполнения сварки с минимальным количеством прерываний горения дуги сварщик сознательно устанавливает ток сварки по нижнему допустимому уровню для данных электродов. При этом сварщиком, как правило, не принимается во внимание, что минимально допустимая величина тока сварки не является оптимальной для данного электрода. Сварка на пониженном токе не позволяет в полной мере использовать сварочно-технологические свойства электродов, снижаются защитные свойства покрытия, покрытие плавится неравномерно, с периодическим отваливанием края покрытия. При сварке на пониженном токе образуются дефекты в виде не проваров, шлаковых включений, пор, нарушения правильного формирования шва и др. [18, 19, 20].

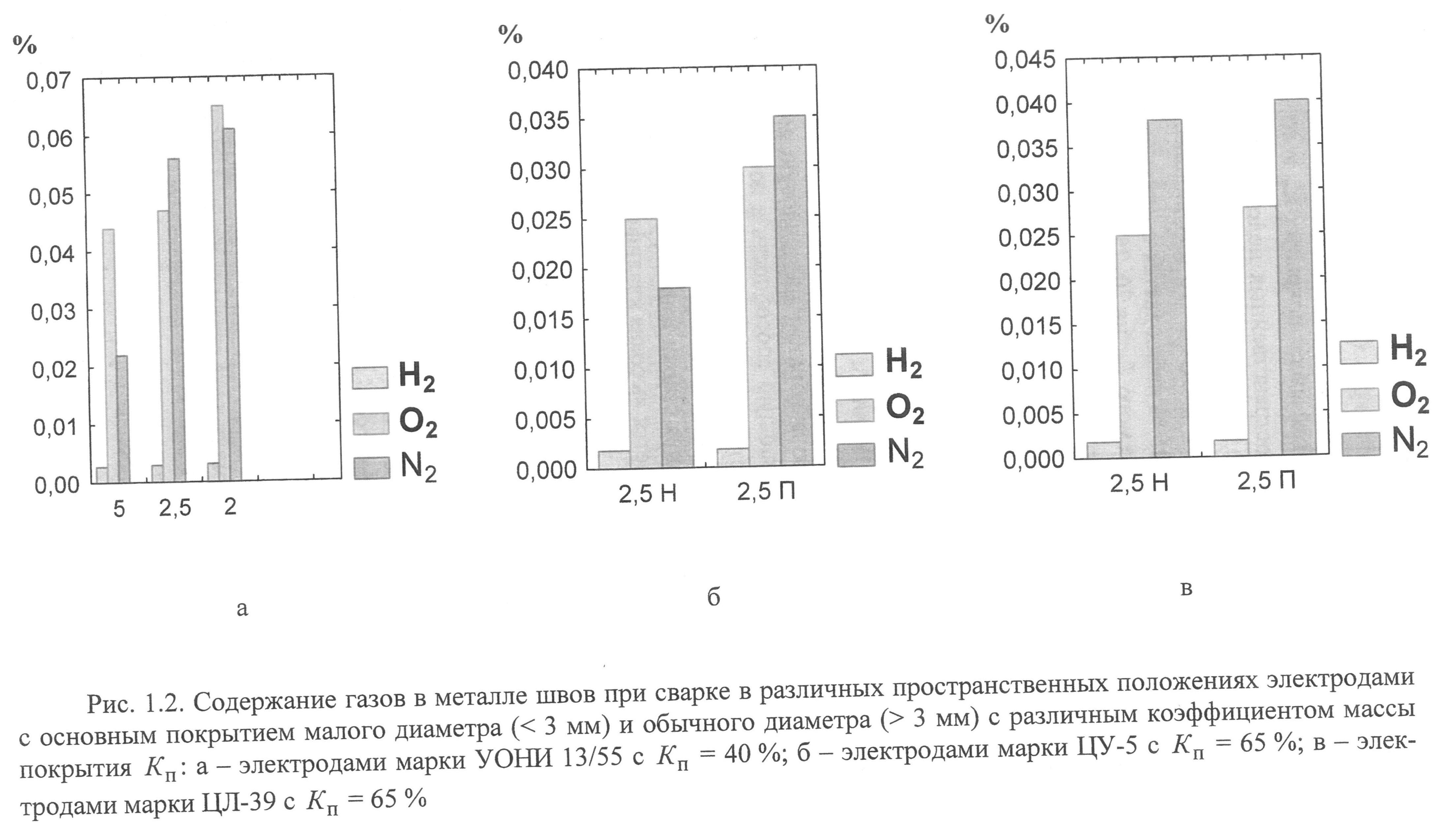

Попытки уменьшить объём сварочной ванны и снизить теплонасыще-ние кромок применением электродов малого диаметра (менее 3 мм), с одной стороны, позволили выполнять сварку с меньшей массой сварочной ванны и качественнее формировать корень шва на весу при сварке неповоротных сварных соединений. С другой стороны, исследования, выполненные в работе [18, 19], показали, что при одинаковом коэффициенте массы покрытия металл, наплавленный электродами малого диаметра (2-3 мм) марок ЦЛ-14, У ОНИ 13/55, содержит газов (азота, кислорода, водорода) больше, чем при сварке электродами той же марки, диаметр которых превышает 3 мм. Зависимости содержания газов в металле швов, наплавленных электродами с основным покрытием марки У ОНИ 13/55, от различных диаметров специальных электродов марок ЦУ-5 и ЦЛ-39 представлены на рис. 1.2.

С целью снижения содержания вредных газов в металле шва, наплавленного электродами диаметром меньше 3 мм, в начале 70-х годов Л. В. Суховым и К. В. Любавским в НПО ЦНИИТМАШ г. Москвы разработаны специальные электроды ЦУ-1 с без окислительным покрытием [21]. В настоящее время взамен электродов ЦУ-1 применяются усовершенствованные специальные электроды марки ЦЛ-39 тип Э-09Х1МФ, предназначенные для сварки теплоустойчивых сталей, и марки ЦУ-5 тип Э-50А, предназначенные для сварки углеродистых сталей. Диаметр стержня указанных выше электродов составляет 2,5 мм. Данные электроды применяют для сварки труб поверхностей нагрева котлов высокого давления [6]. При одинаковом коэффициенте массы покрытия уменьшение диаметра электрода сопровождается уменьшением образования газов и шлака примерно в 3 раза.

Электроды марок ЦУ-5 и ЦЛ-39 имеют повышенный коэффициент массы покрытия (Кп) (60-65 %) относительно электродов марок УОНИ 13/55, ЦЛ-14 (30-40%) [18, 19].

Применение электродов марок ЦУ-5 и ЦЛ-39 повысило качество сварки труб малого диаметра, но полностью не решило проблему качества и производительности.

Особенностью электродов с повышенным коэффициентом массы покрытия Кп является их чувствительность к образованию козырька (неравномерно оплавившейся втулки), по величине зачастую превышающего диаметр электрода, а также необходимость повышения нижнего допустимого предела тока сварки /св.

Повышение Кп приводит к снижению сварочно-технологических свойств электродов при сварке на малых величинах Iсв. В работе [19] показано, что увеличение Кп от 20 до 70 % приводит к увеличению выделения газов в результате разложения газообразующих компонентов электродных покрытий с 0,034 до 0,06 г/с, что вызывает увеличение силы давления газов более чем в 4,5 раза.

Рис. 1.2. Содержание газов в металле швов при сварке в различных пространственных положения электродами с основным покрытием малого диаметра (<3мм) и обычного диаметра (>3мм) с различным коэффициентом массы покрытия Кп: а – электродами марки УОНИ 13/55 с Кп=40%; б – электродами марки ЦУ-5 с Кп с Кп=65%; в – электродами марки ЦЛ-39 с Кп=65%.

Анализ режимов, рекомендуемых для сварки электродами с основным покрытием (использованы данные ярлыков упаковок электродов различных изготовителей и данные [22]), показал, что для электродов марки УОНИ 13/55 диаметром 2,5 мм и коэффициентом массы покрытия Кп = 40 % величина Iсв составляет 40-65 А для всех пространственных положений шва, а для электродов марки ЦУ-5 диаметром 2,5 мм и Кп = 65 % рекомендуемая величина Iсв составляет 65-85 А. Из этого следует, что для данных электродов при увеличении массы покрытия на 25 % наблюдается соответствующее увеличение нижнего значения рекомендуемого Icв на 20-25 А.

Увеличение рекомендуемого Iсв при увеличении Кп приводит к увеличению скорости плавления и увеличению массы сварочной ванны. Это снижает технологические свойства электродов при сварке в положениях, отличных от нижнего. Таким образом, увеличение массы покрытия, с одной стороны, повышает защитные свойства электродов, с другой стороны, снижает технологические свойства электродов.

Сварщик с целью качественного формирования шва управляет тепловой мощностью дуги путём продольного механического перемещения дуги электродом относительно главной оси шва, а также периодически прерывая процесс сварки. Воздействуя таким образом на тепловую мощность дуги, сварщик регулирует её проплавляющую способность и жидкотекучесть (или скорость охлаждения и соответственно кристаллизации сварочной ванны), т. е. вручную осуществляет модуляцию теплового потока.

Для качественного выполнения сварки тонкостенных труб в положении шва, отличного от нижнего, требуется высокая квалификация сварщика. В результате прерывания дуги в шве часто образуются дефекты в виде свищей, пор, шлаковых включений, нарушается формирование шва.

В работе [23] показано, что «если перерывы в горении дуги не превышают 0,1-0,15 с, поры не образуются. Таким образом, наиболее радикальным способом предупреждения пор между началом шва и кратером является сварка без обрывов дуги».

Опытный сварщик,

желая увеличить скорость сварки и

управлять режимом, использует источник

с достаточно пологой внешней вольт-амперной

характеристикой (ВАХ). Если нужно

увеличить ток со значения

![]() до

до

![]() ,

он уменьшает длину дуги (меняет напряжение

дуги от

,

он уменьшает длину дуги (меняет напряжение

дуги от

![]() до

до

![]() ).

Так как при этом изменяется и ток, и

напряжение дугового промежутка, то

изменяются параметры режима на стадии

каплеобразования, что нежелательно.

Следует производить регулирование

сварочного тока таким образом, чтобы

параметры режима на стадии капли

оставались неизменными (рис. 1.3).

).

Так как при этом изменяется и ток, и

напряжение дугового промежутка, то

изменяются параметры режима на стадии

каплеобразования, что нежелательно.

Следует производить регулирование

сварочного тока таким образом, чтобы

параметры режима на стадии капли

оставались неизменными (рис. 1.3).

Следовательно,

для повышения качества сварки тонкостенных

туб рекомендуется применять такой

процесс, который обеспечит сварку без

обрыва дуги (или со значительным

уменьшением количества прерываний

дуги) во всех пространственных положениях

шва. Для обеспечения объёма сварочной

ванны, при котором происходит правильное

формирование шва во всех пространственных

положениях, ток сварки должен быть

значительно меньшей величины, чем это

принято для электродов с повышенным

коэффициентом массы покрытия. Такую

возможность предоставляет импульсная

модуляция тока сварки.

Следовательно,

для повышения качества сварки тонкостенных

туб рекомендуется применять такой

процесс, который обеспечит сварку без

обрыва дуги (или со значительным

уменьшением количества прерываний

дуги) во всех пространственных положениях

шва. Для обеспечения объёма сварочной

ванны, при котором происходит правильное

формирование шва во всех пространственных

положениях, ток сварки должен быть

значительно меньшей величины, чем это

принято для электродов с повышенным

коэффициентом массы покрытия. Такую

возможность предоставляет импульсная

модуляция тока сварки.