- •Методы и средства структуроскопии

- •3 Вопрос: Рентгеновский метод оценки напряжений поликристаллических материалов

- •4 Вопрос: Оценка остаточных напряжений методом фотоупругости

- •5 Вопрос: Ультразвуковой метод оценки размера зерен в металлах

- •8 Вопрос: Рентгеновская дифрактометрия определения химического состава материалов

- •11 Вопрос: Ультразвуковой контроль межкристаллической коррозии и коррозии растрескивания под напряжением

- •12 Вопрос: Контроль напряжений в резьбовых соединениях ультразвуковым методом.

- •13 Вопрос: Акустическая эмиссия диагностирования роста усталостных трещин в твердых телах

- •14 Вопрос: Контроль качества термической обработки сталей и сплавов

4 Вопрос: Оценка остаточных напряжений методом фотоупругости

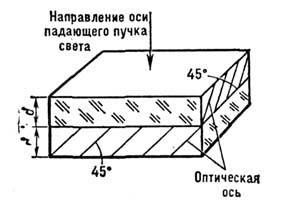

Ответ: Фотоупругость, фотоэластический эффект, пьезооптический эффект — возникновение оптической анизотропии в первоначально изотропных твёрдых телах (в том числе полимерах) под действием механических напряжений. При одноосном растяжении или сжатии изотропное тело приобретает свойства оптически одноосного кристалла с оптической осью, параллельной оси растяжения или сжатия. При более сложных деформациях, например при двустороннем растяжении, образец становится оптически двухосным. Фотоупругость используется при исследовании напряжений в механических конструкциях, расчёт которых слишком сложен. Исследование двойного лучепреломления под действием нагрузок в выполненной из прозрачного материала модели (обычно уменьшенной) изучаемой конструкции позволяет установить характер и распределение в ней напряжений. На этом свойстве основаны ПОЛЯРИСКОПы - оптич. прибор для определения поляризации света, основанный на явлении интерференции поляризованных лучей. Типичный П--полярископ, состоящий из двух склеенных пластинок кристаллич. кварца одинаковой толщины d, вырезанных так, что их оптич. оси составляют с осью П. углы в 450 и анализатора, плоскость поляризации которого направлена под 45 к гл. сечениям верхней пластинки. При падении частично поляризованного света в поле зрения наблюдаются интерференц. полосы. В случае полностью неполяризованного света полосы отсутствуют при любой ориентации П.

Фотоупругость даёт картины полос по всему полю сканирования, по картинке оценивают номинальные величины напряжений и градиентов, можно определить направления главных напряжений во всех точках упругой фотоупругой модели. Метод зависит от точного определения цвета полосы(изохромы) и от соотношения между порядкм полосы и величиной напряжения. При нагружении образца сначала появляются изохромы в более нагруженных точках, далее по мере нагружения появляются остальные, по мере нагружения новые полосы появляются на поверхности изделия и сдвигаются в зону с наименьшим уровнем напряжений, полосам присваиваются порядковые номера по мере их возникновения и они сохраняют их при изменении нагрузки. Изохромы появляются последовательно, не пересекаются и не сливаются друг с другом, всегда занимают своё положение в строгой очерёдности.

5 Вопрос: Ультразвуковой метод оценки размера зерен в металлах

Ответ: Известен интегральный способ оценки структуры материала по критерию «хорошая»- «плохая» с помощью ультразвука [Крауткрамер Й., Крауткрамер Г. Ультразвуковой контроль материалов. Справочник, М.: Металлургия, 1991]. Он заключается в прозвучивании контролируемых изделий эхо-методом на заданной частоте f и сравнении амплитуды донного сигнала на эталонном образце с «хорошей» структурой с амплитудами донных сигналов на испытуемых изделиях. При уменьшении амплитуды донного сигнала в изделии на определенную величину относительно амплитуды донного сигнала на эталонном образце структура считается «плохой» и изделие бракуется.

Ещё 1 способ, способ определения среднего размера зерна материала (балла), основанный на измерении структурных коэффициентов [Химченко Н.В. Ультразвуковой структурный анализ металлических материалов и изделий. М.: Машиностроение, 1976, с.17]. Под структурным коэффициентом понимается отношение амплитуд донных импульсов Aj при контроле эхо-методом в контактном варианте Kj=Aj/A, измеренных на частоте fj и частоте f<<fj. Сравнение структурных коэффициентов на эталонных образцах с известной структурой, определенной методом металлографического анализа, и образцах материала такой же толщины позволяет при равенстве структурных коэффициентов определить средний размер зерна интегрально по всей толщине контролируемого материала. Для реализации этого способа необходимо в образце материала контролируемого изделия такой же толщины, что и эталонные образцы, с помощью пьезоэлектрического преобразователя возбудить на частоте f импульс упругой волны, получить донный эхо-сигнал от его противоположной грани (дна образца) и измерить его амплитуду A. Затем установить в ту же точку на поверхности образца преобразователь с рабочей частотой fj>>f, возбудить импульс упругой волны, получить донный эхо-сигнал и измерить его амплитуду Aj. Структурный коэффициент Kj, определяемый отношением амплитуд эхо-сигналов Aj/A или их разностью [дБ], после этого сравнивается с полученными аналогичными значениями структурных коэффициентов на эталонных образцах с известным средним размером зерна.

Ещё

способ, излучают импульсы упругих волн

нормально к поверхности изделия

последовательно на двух частотах f и

fj, измеряют амплитуды первых донных

сигналов на этих частотах, дополнительно

измеряют амплитуду второго донного

импульса на частоте f и n-го донного

импульса на частоте fj, находят отношение

амплитуд первого и второго донного

импульсов на частоте f и первого и n-го

донного импульсов на частоте fj, причем

fj=f/m, a m=n-1, где n - целое нечетное число, а

средний размер зерна D материала вычисляют

по формуле:

где U12(f) - отношение амплитуды первого донного сигнала ко второму на частоте f; U1n(fj) - отношение амплитуды первого донного импульса к n-му донному импульсу на частоте fj=f/m; F12(f)=F1(f)/F2 (f) - отношение функций, учитывающих дифракционное расхождение звуковых пучков для первого F1 и второго F2 донных импульсов на частоте f; F1n(fj)=F1(fj)/Fn(fj) - отношение функций, учитывающих дифракционное расхождение звуковых пучков для первого F1 и n-го Fn донного импульсов на частоте fj ;R1(f) и R1 (fj) - коэффициенты отражения звуковых пучков от донной поверхности изделия на частоте f и f j, соответственно;R2(f) и R2(fj) - коэффициенты отражения звуковых пучков от поверхности преобразователя на частоте f и fj, соответственно;h - толщина изделия;В - коэффициент, характеризующий рассеяние звука в материале изделия.

6 вопрос: Ультразвуковая структуроскопия сталей и сплавов. Влияние структуры металлов на скорость и затухание ультразвуковых волн в металлах.

Ответ:

(Клюев

781)

(Клюев

781)

7 вопрос: Магнитные методы оценки феррита и остаточного аустенита в сталях

Ответ: Для определения содержания ферритной фазы и остаточного аустенита могут быть использованы приборы, действие которых основано на измерении магнитной проницаемости. Но их калибровка должна быть осуществлена по эталонным образцам из контролируемой марки стали с известным содержанием ферритной фазы, найденным методом магнитного насыщения, являющимся основным методом определения содержания феррита и остаточного аустенита, ведь основные изменения намагниченности при отпуске обусловлены распадом мартенсита и остаточного аустенита. Принцип работы ферритометра заключается в намагничивании образца импульсным полем и регистрации параметров измерительного сигнала с преобразованием их в выходное напряжение, пропорциональное намагниченности насыщения материала. Намагниченность насыщения материала зависит только от содержания феррита, и не зависит от формы, дисперсности феррита и других структурных неоднородностей. Показания ферритометров в существенной мере зависят от магнитных характеристик материала контролируемого объекта, поэтому для градуировки необходимо применять специальные рабочие образцы ( эталоны) с известным содержанием ферритной фазы. По принципам работы ферритометры близки к магнитным толщиномерам, хотя в их работе используются другие магнитные характеристики материала.

Корреляция между магнитными и физико-химическими свойствами материала служит основой для магнитного анализа качества и структуроскопии ферромагнитов. «корреляция — величина, характеризующая взаимную зависимость двух случайных величин». Она возникает в тех случаях, когда физические и химические процессы образования и перестройки структуры и фазового состава металла одновременно формируют его магнитные свойства.

Форма и размеры петли гистерезиса (точнее, их семейства) зависят от химического состава материала, определяющего особенности межспиновых взаимодействий, а следовательно, обменную энергию, кристаллографическую анизотропию, наличие и расположение примесей и атомов легирующих элементов, микро- и макронапряжения и неоднородности, наличие и расположение дислокаций, размеры зерен и т.п.

Сложный характер одновременного влияния (часто в противоположных направлениях) различных факторов на магнитные свойства материалов, как правило, не позволяет их разграничить и определить влияние каждого. Только в некоторых (простых) случаях имеется возможность определить влияние одного или нескольких (основных) факторов на размеры и форму петли гистерезиса. В случае, если этот фактор одновременно и однозначно влияет на другие физические (немагнитные) свойства материала, можно установить связь ними и использовать магнитные свойства для контроля физических или химических свойств (параметров).

Ферритометры. Магнитные методы ферритометрии широко применяют при неразрушающем контроле. Это связано с их простотой, высокой производительностью, возможностью определения содержания ферритной фазы непосредственно в готовых изделиях и полуфабрикатах, достаточно высокой точностью метода и аппаратуры.

С увеличением содержания ферритной фазы выше определенной нормы резко снижается пластичность сталей при механической обработке, образуются трещины и другие нарушения сплошности. При повышенном содержании ферритной фазы в сварных соединениях резко уменьшается их прочность.

В гетерогенных соединениях (аустенитные стали) магнитное насыщение пропорционально объему, занимаемому ферритомагнитной фазой (в данном случае пропорционально содержанию ферритной фазы):

М∞=М∞(Ф)Р/100,

где М∞ - намагниченность насыщения материала (стали); М∞(Ф) – намагниченность насыщения ферромагнитной (ферритной) фазы; Р – содержание ферритной фазы, %

Отсюда

%.

%.

Точность вычисления содержания ферритной фазы связана с погрешностью в определении намагниченности насыщения ферромагнитной фазы М∞(Ф) и намагниченности насыщения материала исследуемого объекта М∞.

При малых содержаниях ферритной фазы намагниченность материала в сильных магнитных полях более 3…4 А/см и подчиняется закону

М∞=М∞(1-А/Н)+Мр,

где Мр – намагниченность парамагнитной части исследуемого образца.

Значение Мр может быть найдено путем магнитных измерений на образцах с полностью аустенитной структурой, а М∞ - способом экстраполяции экспериментальной кривой:

М- Мр=f(1/H).

Величина М∞(Ф) может быть определена экспериментально в порошках δ-феррита соответствующих сталей.

Для определения содержания ферритной фазы в ряде случаев могут быть использованы приборы, действие которых основано на измерении магнитной проницаемости. Но их калибровка должна быть осуществлена по эталонным образцам из контролируемой марки стали с известным содержанием ферритной фазы, найденным методом магнитного насыщения, являющимся основным методом определения содержания феррита. Но этот метод не всегда удобен, так как для него требуется стационарная установка и он в основном позволяет производить измерения только на специальных образцах.

Показания ферритометров в существенной мере зависят от магнитных характеристик материала контролируемого объекта, поэтому для их градуировки необходимо применять специальные рабочие образцы (эталоны) с известным содержанием ферритной фазы).