Строительство очистных сооружений по улавливанию отходящих газов и сточных вод

Абсорбцией называют процесс избирательного поглощения компонентов из газовых или парогазовых смесей жидкими поглотителями — абсорбентами (массообменный процесс).

Процесс абсорбции обычно является экзотермическим, т.е. сопровождается выделением теплоты.

При физической абсорбции поглощаемый газ (абсорбтив) не взаимодействует химически с абсорбентом. Если же абсорбтив образует с абсорбентом химическое соединение, то процесс называется хемосорбцией.

Физическая абсорбция в большинстве случаев обратима. На этом свойстве абсорбционных процессов основано выделение поглощенного газа из раствора — десорбция.

Сочетание абсорбции с десорбцией позволяет многократно применять поглотитель и выделять поглощенный компонент в чистом виде. Во многих случаях проводить десорбцию не обязательно, так как абсорбент и абсорбтив представляют собой дешевые или отбросные продукты, которые после абсорбции можно вновь не использовать (например, при очистке газов).

В промышленности процессы абсорбции применяются главным образом для извлечения ценных компонентов из газовых смесей (абсорбционные процессы широко распространены в химической технологии) или для очистки этих смесей от вредных примесей (например, очистка топочных газов от SO3; очистка от фтористых соединений газов, выделяющихся в производстве минеральных удобрений, выделение ценных компонентов из газов крекинга или пиролиза метана, из газов коксовых печей и т. д.).

Абсорбентами служат однородные жидкости или растворы активного компонента в жидком растворителе. Во всех случаях к абсорбентам предъявляют ряд требований, среди которых наиболее существенными являются высокая абсорбционая способность, селективность, химическая инертность по отношению к распространенным конструкционным материалам (при физической абсорбции — также к компонентам газовых смесей), нетоксичность, огне- и взрывобезопасность, доступность и невысокая стоимость.

С технологической точки зрения лучшим является тот абсорбент, расход которого для проведения заданного процесса меньше, т. е. в котором растворимость поглощаемого вещества выше. Поэтому абсорбенты выбирают в основном по данным о растворимости в них поглощаемых веществ.

Абсорбционные аппараты

Аппараты, в которых осуществляются абсорбционные процессы, называют абсорберами. Как и другие процессы массопередачи, абсорбция протекает на поверхности раздела фаз. Поэтому абсорберы должны иметь развитую поверхность соприкосновения между жидкостью и газом. По способу образования этой поверхности абсорберы можно условно разделить на следующие группы: 1) поверхностные; 2) насадочные; 3) тарельчатые; 4) распыливающие.

Следует отметить, что аппараты большинства конструкций, приводимых ниже, весьма широко применяются и для проведения других массообменных процессов.

Поверхностные абсорберы. Эти абсорберы используют для поглощения хорошо растворимых газов с выделением большого количества теплоты, поскольку эти аппараты снабжены высокоэффективной системой ее отвода. В то же время эти аппараты применяются при невысоких нагрузках по газу, так как поверхность массопередачи у них недостаточно развита.

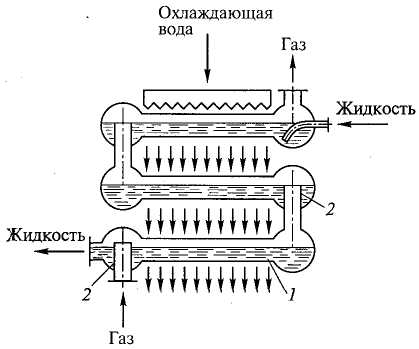

В указанных аппаратах газ проходит над поверхностью неподвижной или медленно движущейся жидкости (рис. 1). Так как поверхность соприкосновения в таких абсорберах мала, то устанавливают несколько последовательно соединенных аппаратов, в которых газ и жидкость движутся противотоком друг к другу. Для того чтобы жидкость перемешалась по абсорберам самотеком, каждый последующий по ходу жидкости аппарат располагают несколько ниже предыдущего. Для отвода тепла, выделяющегося при абсорбции, в аппаратах устанавливают змеевики, охлаждаемые водой или другим охлаждающим агентом, помещают абсорберы в сосуды с проточной водой, более совершенным аппаратом такого типа является абсорбер (рис. 2), состоящий из ряда горизонтальных труб, орошаемых снаружи.

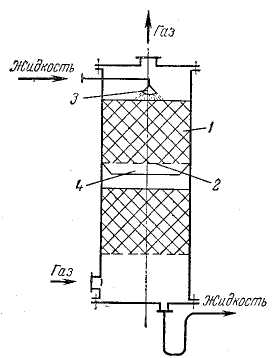

Трубчатый абсорбер (рис. 3) также относится к поверхностным; сходен по устройству с вертикальным кожухотрубчатым теплообменником. Абсорбент поступает на верхнюю трубную решетку 1, распределяется по трубам 2 и стекает по их внутренней поверхности в виде тонкой пленки. Газ движется по трубам снизу вверх навстречу стекающей жидкой пленке. Для отвода тепла абсорбции по межтрубному пространству пропускают воду или другой охлаждающий агент.

Рис. 1. Поверхностный абсорбер.

Рис. 2. Схема оросительного поверхностного абсорбера:

1 — труба; 2 — сливной порог

Рис. 3. Трубчатый абсорбер: 1— трубная решетка; 2 — трубы.

Рис. 4. Насадочный абсорбер:

1— насадка; 2 — опорная решетка; 3 — распределитель жидкости; 4 — перераспределитель жидкости.

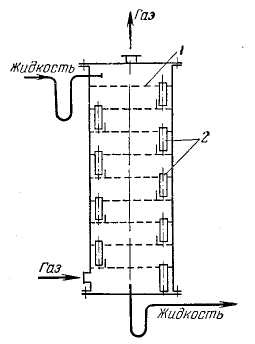

Рис. 5. Тарельчатый абсорбер со сливными устройствами:

/—тарелка; 2—сливные устройства.

Рис. 6. Полый распыливающий абсорбер: 1— колонна; 2 — форсунки.

Адсорбция — массообменный процесс избирательного поглощения компонентов из газовых (паровых) систем и жидкостей твердыми поглотителями-адсорбентами. Поглощаемое вещество носит название адсорбата или адсорбтива.

Процессы адсорбции (как и другие процессы массопередачи) избирательны и обычно обратимы. Благодаря их обратимости становится возможным выделение поглощенных веществ из адсорбента, или проведение процесса десорбции.

Механизм процесса адсорбции отличается от механизма абсорбции, вследствие того, что извлечение веществ осуществляется твердым, а не жидким поглотителем. Каждый из этих сорбционных процессов имеет свои области применения, где его использование дает больший технико-экономический эффект.

По сравнению с другими массообменными процессами адсорбция наиболее эффективна в случае малого содержания извлекаемого компонента в исходной смеси.

Адсорбция применяется главным образом при небольших концентрациях поглощаемого вещества в исходной смеси, когда требуется достичь практически полного извлечения адсорбтива. В тех случаях, когда концентрация поглощаемого вещества в исходной смеси велика, обычно выгоднее использовать абсорбцию.

Процессы адсорбции широко применяются в промышленности при очистке и осушке газов, очистке и осветлении растворов, разделении смесей газов или паров, в частности при извлечении летучих растворителей из их смеси с воздухом или другими газами (рекуперация летучих растворителей) и т. д.

Различают физическую и химическую адсорбцию. Физическая адсорбция обусловлена взаимным притяжением молекул адсорбата и адсорбента под действием сил Ван-дер-Ваальса и не сопровождается химическим взаимодействием адсорбированного вещества с поглотителем. При химической адсорбции, или хемосорбции, в результате химической реакции между молекулами поглощенного вещества и поверхностными молекулами поглотителя возникает химическая связь.

Адсорбенты — пористые тела с сильно развитой поверхностью пор. Удельная поверхность пор может достигать 1000 м2/г. Адсорбенты применяют в виде таблеток или шариков размером от 2 до 6 мм, а также порошков с размером частиц от 50 мкм. В качестве адсорбентов используют активированный уголь, силикагель (представляет продукт обезвоживания геля кремниевой кислоты), цеолиты (молекулярные сита) (природные и синтетические минералы – алюмосиликаты катионов 1 и 2 групп пер. сист. Менделеева) и др.

Процессы адсорбции проводятся в основном следующими способами: с неподвижным слоем адсорбента; с движущимся слоем адсорбента.

аппараты для проведения адсорбции

Аппараты с неподвижным слоем адсорбента чаще всего представляют собой вертикально установленную цилиндрическую емкость 1, заполненную адсорбентом, подаваемым через штуцер 8 и выгружаемым после окончания срока службы через люки 2 (рис. 7).

Такие аппараты работают периодически, причем полный цикл их работы сводится обычно к четырем стадиям.

1. Собственно адсорбция – насыщение поглотителя адсорбируемым компонентом. Исходная смесь подается через штуцер 7 и отводится через патрубок 3.

2. Десорбция – выделение поглощенного компонента из адсорбента, осуществляемое путем подачи через патрубок 5 регенерирующего пара. Отвод паров при десорбции и конденсата осуществляется через штуцер 6 и патрубок 4.

3. Сушка адсорбента – удаление остатка конденсата (образовавшегося на стадии десорбции за счет воздействия регенерирующего пара) из адсорбента горячим воздухом, подаваемым через штуцер 7.

4. Охлаждение адсорбента – поскольку активность адсорбента повышается с уменьшением его температуры, после сушки он обрабатывается холодным воздухом, который также подается через штуцер 7.

Включение в технологическую схему нескольких адсорберов с неподвижным слоем адсорбента позволяет создавать условия его непрерывной работы. При этом в одном аппарате осуществляется стадия адсорбции, а в другом (других) — стадии десорбции и регенерации адсорбента.

К недостаткам таких аппаратов и схем относится сложность управления. Кроме того, необходимость частых переключений, пропарок, сушек и охлаждений адсорбента вызывает неизбежные потери материалов, непропорциональный расход водяного пара и воздуха, велика вероятность возникновения каналов в слое адсорбента.

Рис. 7. Схема адсорбера периодического действия с неподвижным слоем поглотителя: 1 – емкость; 2 – люк; 3, 4, 5 – патрубки; 6, 7, 8 – штуцеры

В абсорберах с движущимся слоем адсорбента активный уголь перемещается по высоте аппарата, посещая периодически адсорбционную и десорбционную зоны.

К числу основных методов десорбции (регенерации адсорбента) относятся:

- вытеснение из адсорбента поглощенных компонентов посредством агентов, обладающих более высокой адсорбционной способностью, чем поглощенные компоненты;

- испарение поглощенных компонентов, обладающих относительно высокой летучестью, путем нагрева слоя адсорбента.

- в некоторых случаях для удаления из адсорбента смолообразных и других продуктов, образующихся в результате побочных процессов, окончательную очистку адсорбента осуществляют выжиганием этих компонентов (окислительная регенерация адсорбента).

Выбор того или иного способа десорбции производится на основе технико-экономических соображений, причем часто указанные выше способы применяются в комбинации друг с другом.