- •Лабораторная работа № 1 макроскопический и Микроскопический анализ металлов и сплавов

- •Порядок выполнения работы:

- •Методические пояснения к выполнению работы

- •Травители и режимы травления для различных материалов

- •Требования к отчету

- •Контрольные вопросы

- •Лабораторная работа № 3 кристаллизация металлов

- •Порядок выполнения работы

- •Методические пояснения к выполнению работы

- •Требования к отчету

- •Контрольные вопросы

- •Лабораторная работа № 2 пластическая деформация и рекристаллизация металлов

- •Порядок выполнения работы

- •Методические пояснения к выполнению работы

- •Структура двойных сплавов

- •Методические пояснения к работе Диаграмма эвтектического типа Al-Si

- •Диаграмма эвтектического типа Al-Сu.

- •Диаграмма перитектического типа Sn-Sb

- •Взаимосвязь структуры и свойств сплавов

- •Контрольные вопросы

- •Методические указания к выполнению работы

- •Требования к отчету

- •Контрольные вопросы

- •Лабораторная работа № 5 диагарамма состояния Fе-c (Fe-Fe3c)

- •Порядок выполнения работы:

- •Методические указания к выполнению работы

- •Классификация сталей

- •Маркировка сталей

- •- Заэвтектические (более 4,3% с);

- •Требования к отчету

- •Контрольные вопросы:

- •Лабораторная работа № 6 закалка и отпуск углеродистых сталей

- •Порядок выполнения работы:

- •Методические указания к выполнению работы

- •Требования к отчету

- •Контрольные вопросы:

- •Лабораторная работа № 7 термическая обработка легированных сталей

- •Порядок выполнения работы

- •Методические указания к выполнению работы

- •Требования к отчету

- •Контрольные вопросы

- •Лабораторная работа № 8 структура титана и его сплавов

- •Порядок выполнения работы

- •Методические указания к выполнению работы

- •Требования к отчету

- •Контрольные вопросы

- •Литература

Методические пояснения к выполнению работы

Одним из важнейших физических свойств металлов, определяемых их внутренним строением, является пластичность, т.е. способность деформироваться. Пластическая деформация приводит к остаточному изменению формы и размеров металлических изделий. Поэтому пластическая деформация используется в технике для изготовления деталей, заготовок, полуфабрикатов. При этом происходят структурные изменения, которые создают упрочнение металла, однако, локальное, местное развитие пластической деформации в отдельных микрообъемах может быть причиной разрушения.

Пластическую деформацию можно подразделить на горячую и холодную. Оба вида деформации применяются для изготовления полуфабрикатов и могут развиваться в металлических деталях в зависимости от условий их работы. Для большинства технических металлов (железо, алюминий, магний, медь, титан и др.) деформация при комнатной температуре является холодной. Механизм холодной и горячей деформации во многом сходны, однако, структурные изменения и изменения свойств металла более наглядно и легко можно наблюдать после холодной деформации.

Современные представления о механизме пластической деформации базируются на теории дислокаций. Экспериментально доказано, что в результате перемещения и размножения дислокаций происходят наблюдаемые изменения структуры и свойств металлов. Само перемещение дислокаций осуществляется в результате поэтапного смещения атомов по кристаллографическим плоскостям под действием приложенного напряжения. Такое перемещение дислокаций, называемое скольжением, представляет собой основной способ движения дислокации. Скольжение под действием касательных сил происходит по плотноупакованным кристаллографическим плоскостям, поэтому в поликристаллическом металле начинается в отдельных кристаллах, благоприятно ориентированных по отношению к действующему сдвиговому усилию.

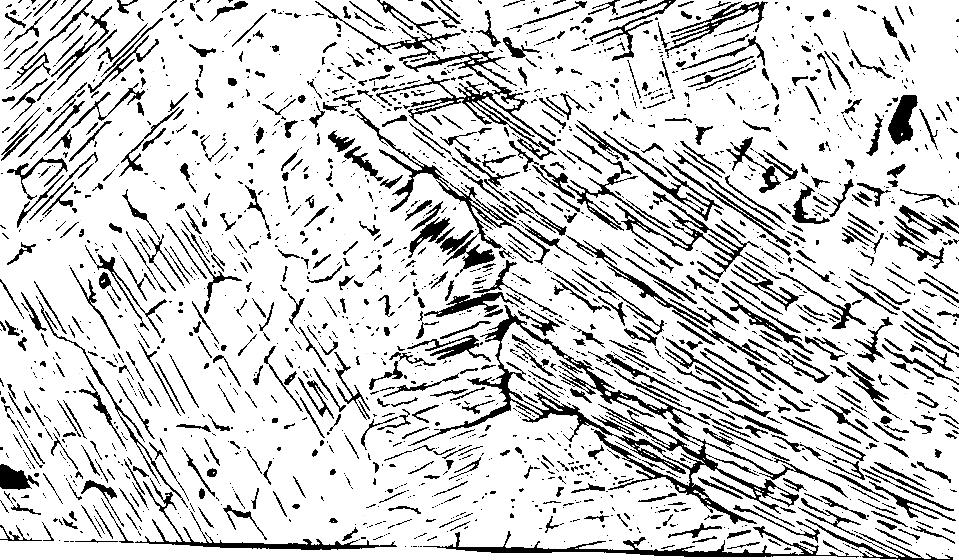

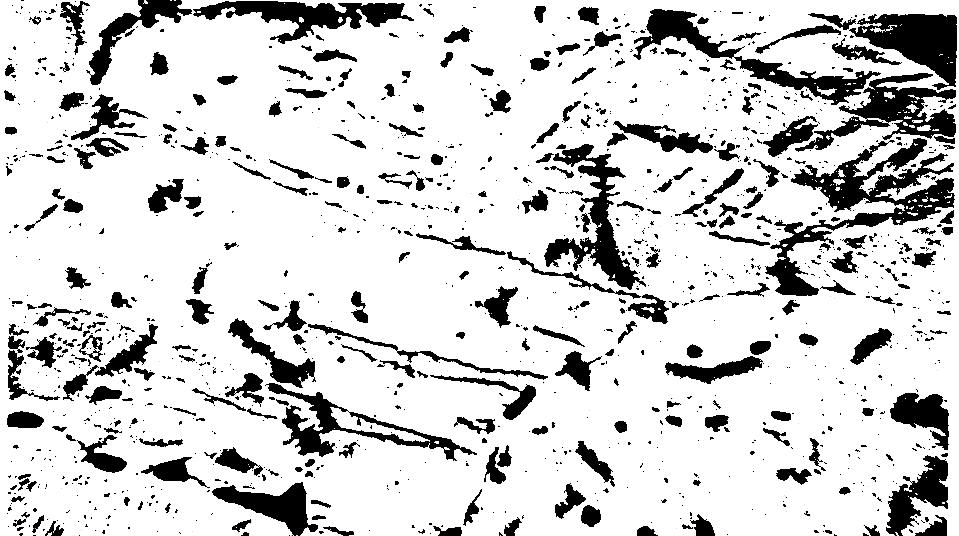

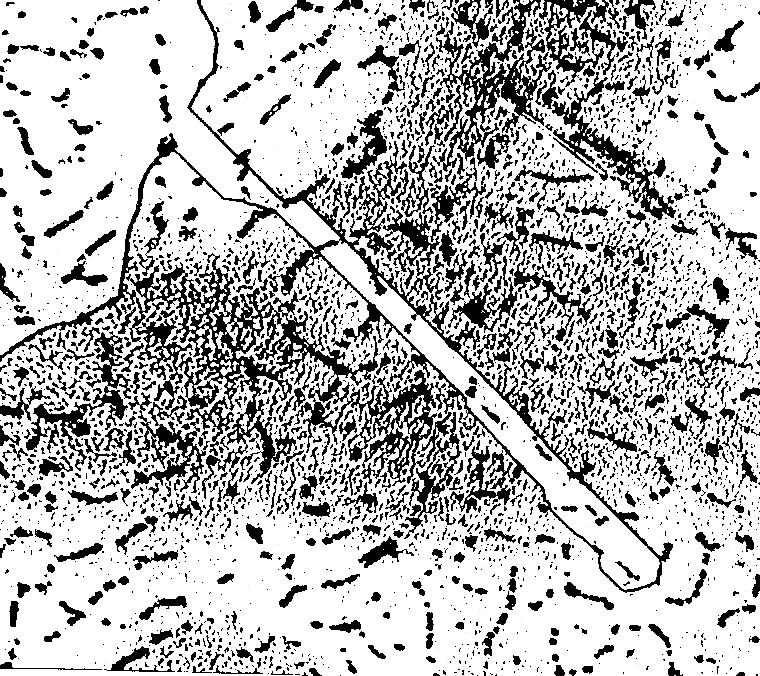

Скольжение вызывает три способа сдвиговой деформации в кристаллах, приводящие к различным наблюдаемым изменениям структуры уже при малой степени деформации: простой сдвиг, при котором одна часть кристалла смещается относительно другой (линии и полосы скольжения можно наблюдать металлографически на полированной поверхности образца, подвергнутого слабой деформации), двойникование, сложный сдвиг, приводящий к изменению кристаллографической ориентации на 180 в отдельном объеме или части кристалла (на полированной поверхности образца, подвергнутого слабой деформации, двойник представляет собой прослойку или полосу в пределах кристалла), незакономерный поворот кристаллической решетки, в результате чего в отдельном объеме кристалла возникает переориентированная область (на микрошлифе такие области кристалла имеют иную травимость) (рис. 7)

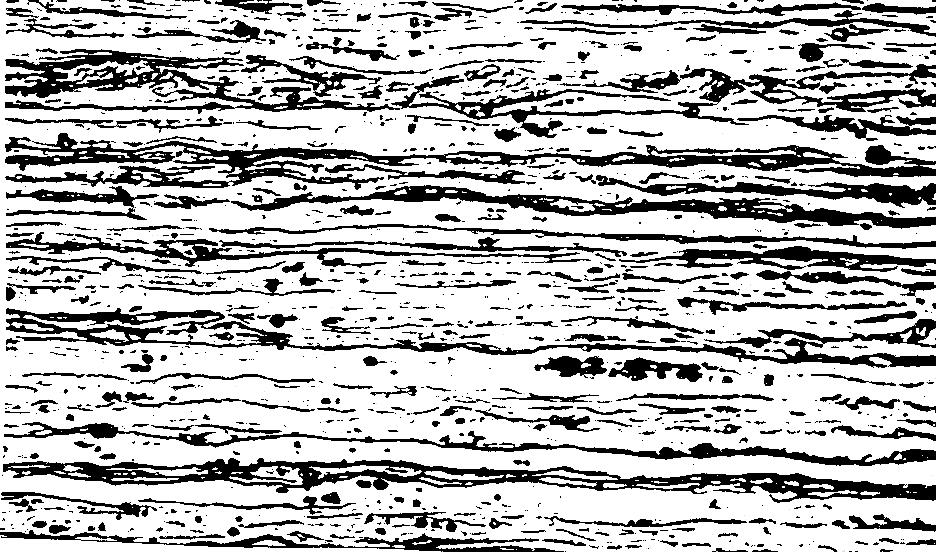

Пластическая деформация изменяет макро- и микроструктуру металла. При увеличении степени деформации происходит дробление или фрагментация зерен, вытягивание их вдоль направления деформирования. Вытягивание зерен создает волокнистый характер структуры деформированного металла. Утонение волокна определяется степенью деформации, высокая степень деформации создает тонковолокнистое строение металла.

|

|

а) |

б) |

|

|

в) |

г) |

Рис. 7. Микроструктура деформированного металла: а) линии скольжения при = 5% на алюминии, б) переориентированные области в сплаве Д1 после горячей осадки, в) волокнистая структура при =95% на алюминии, г) двойники у магниевого сплава. |

|

При деформации происходит и другой процесс: поворот и изменение кристаллографической ориентации зерен. В результате сильной деформации в полуфабрикате может быть создана текстура деформации - одинаковая кристаллографическая ориентация зерен. Текстура деформации приводит к анизотропии свойств в деформированном полуфабрикате (см. рис.7).

Пластическая деформация вызывает упрочнение металла, которое называется наклепом или нагартовкой. Оно объясняется увеличением плотности дефектов кристаллического строения, в первую очередь дислокаций, а также точечных дефектов. В предварительно деформированном металле затруднено скольжение дислокаций, в связи с этим пластическая деформация увеличивает прочностные свойства металла, уменьшая его пластичность. Холодная деформация применяется как способ повышения прочности металлов и сплавов.

Пластическая деформация переводит металл в термодинамически неустойчивое состояние. Неоднородность деформации в отдельных кристаллах и по сечению изделия в целом создают упругие микро- и макронапряжения в деформированном металле. Поэтому в деформированном металле самопроизвольно развиваются процессы, приводящие к выделению накопленной энергии, что может происходить благодаря устранению дефектов и восстановлению структуры.

При нагреве деформированного металла происходят разные по своей природе процессы - возврат и рекристаллизация.

При относительно низких температурах, составляющих 0,2-0,3 от температуры плавления по абсолютной шкале (К), развиваются процессы возврата. Возврат - это процесс перераспределения и уменьшения плотности дефектов кристаллического строения в деформированном металле, приводящий к снижению упругих напряжений без изменения металлографически наблюдаемой волокнистой структуры. Различают два вида возврата возврат 1-го рода или отдых и возврат 2-го рода или полигонизация. В результате процессов возврата выделяется некоторое количество накопленной энергии и частично восстанавливаются свойства металла. При дальнейшем повышении температуры нагрева в деформированном металле происходят процессы рекристаллизации, в результате чего выделяется вся накопленная энергия и наблюдается полное восстановление структуры. Различают три вида рекристаллизации - первичная, собирательная и вторичная.

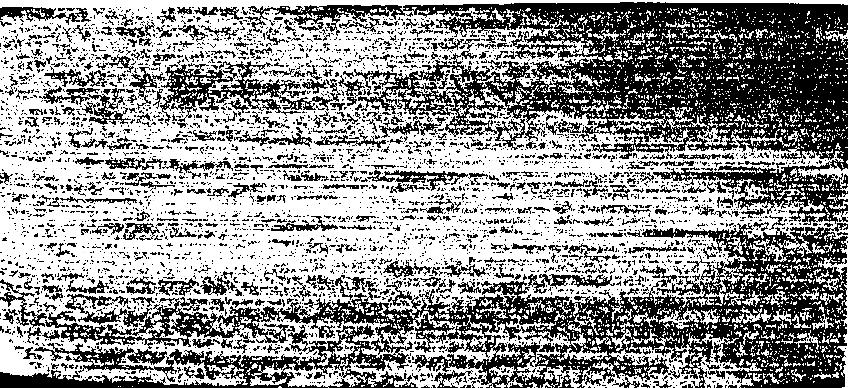

Первичная рекристаллизация или рекристаллизация обработки – процесс возникновения и роста новых недеформированных зерен с высокоугловыми границами в структуре деформированного металла (рис. 8, 9). В результате первичной рекристаллизации волокнистая структура металла заменяется на зернистую. На процесс первичной рекристаллизации влияют степень предварительной деформации, температура нагрева, чистота металла и другие факторы.

|

|

а) |

б) |

Рис. 8. Макроструктура прессованного прутка после деформации и отжига: а) волокнистая и б) рекристаллизованная. |

|

|

||

а) |

б) |

в) |

Рис.9. Влияние температуры на величину рекристаллизованного зерна (340): а) начало рекристаллизации; б) первичная рекристаллизация (или рекристаллизация обработки); в) собирательная рекристаллизация |

||

Собирательная рекристаллизация происходит при дальнейшем повышении температуры нагрева и представляет собой процесс роста рекристаллизованных зерен. Движущей силой собирательной рекристаллизации является разность поверхностных энергий двух соседних зерен. Рост зерен происходит путем миграции высокоугловой границы в сторону зерна, имеющего более высокую поверхностную энергию. Укрупнение зерна, как правило, нежелательно. Затормозить собирательную рекристаллизацию можно, создавая в структуре металла включения труднорастворимых фаз, располагающихся по границам зерен и затрудняющих их миграцию.

При определенных структурных условиях может происходить рост отдельных зерен-гигантов при сохранении в основном мелкозернистой структуры. Такой процесс, называемый вторичной рекристаллизацией, нежелателен, т.к. создает резко разнозернистую структуру и, следовательно, разные свойства в отдельных объемах изделия.

На процессах возврата и рекристаллизации основана термическая обработка, называемая отжигом 1-го рода. Применяют два вида отжига 1-го рода – дорекристаллизационный (основанный на отдыхе и полигонизации) и рекристаллизационный.

|

|

а) |

б) |

Рис. 10. Двойники отжига у алюминия (а) и меди (б) (200) |

|

Требования к отчету

В отчете должны быть представлены: названия и цель работы; порядок выполнения; полученные результаты в виде таблиц и графиков; схематичные зарисовки структуры; выводы.

Контрольные вопросы

1. Механизм пластической деформации.

2. Структурные изменения при пластической деформации.

3. Понятие “наклеп” и его причины.

4. Что такое отдых и полигонизация?

5. Разновидности рекристаллизации и их характеристика.

Лабораторная работа № 3